高柔性拓展型黑灯智慧仓在A 汽车制造企业中的研究应用

曾继嵘 汪勇兵 秦杰 李泉

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 引言

随着汽车行业的发展,车型迭代升级速度加快,个性化需求越加突出,制造体系已经从少品种大批量的制造模式逐渐转变为多品种小批量的柔性生产模式。模式转变带来的汽车零部件品种增加、零部件专用性强的特点,对供应链仓储带来了更大的挑战。A公司厂内物流仍存在自动化与智能化设备应用不足、存储空间利用率低、仓储场地不足、人员作业密集等方面的问题。

基于以上,亟需改善当前运作模式,提升仓储能力及应对生产波动变化的能力。为此A 公司研究引进电商行业应用广泛的料箱机器人,并根据实际运作环境,因地制宜通过集成使用多种智能自动化技术,打造高柔性拓展型黑灯智慧仓。通过用智能自动化物流设备代替人工,实现高柔性自动化物流作业方式,快速支持多品种、小批量的产销模式,解决物流能力瓶颈与人为影响等困难。

2 黑灯智慧仓系统功能设计

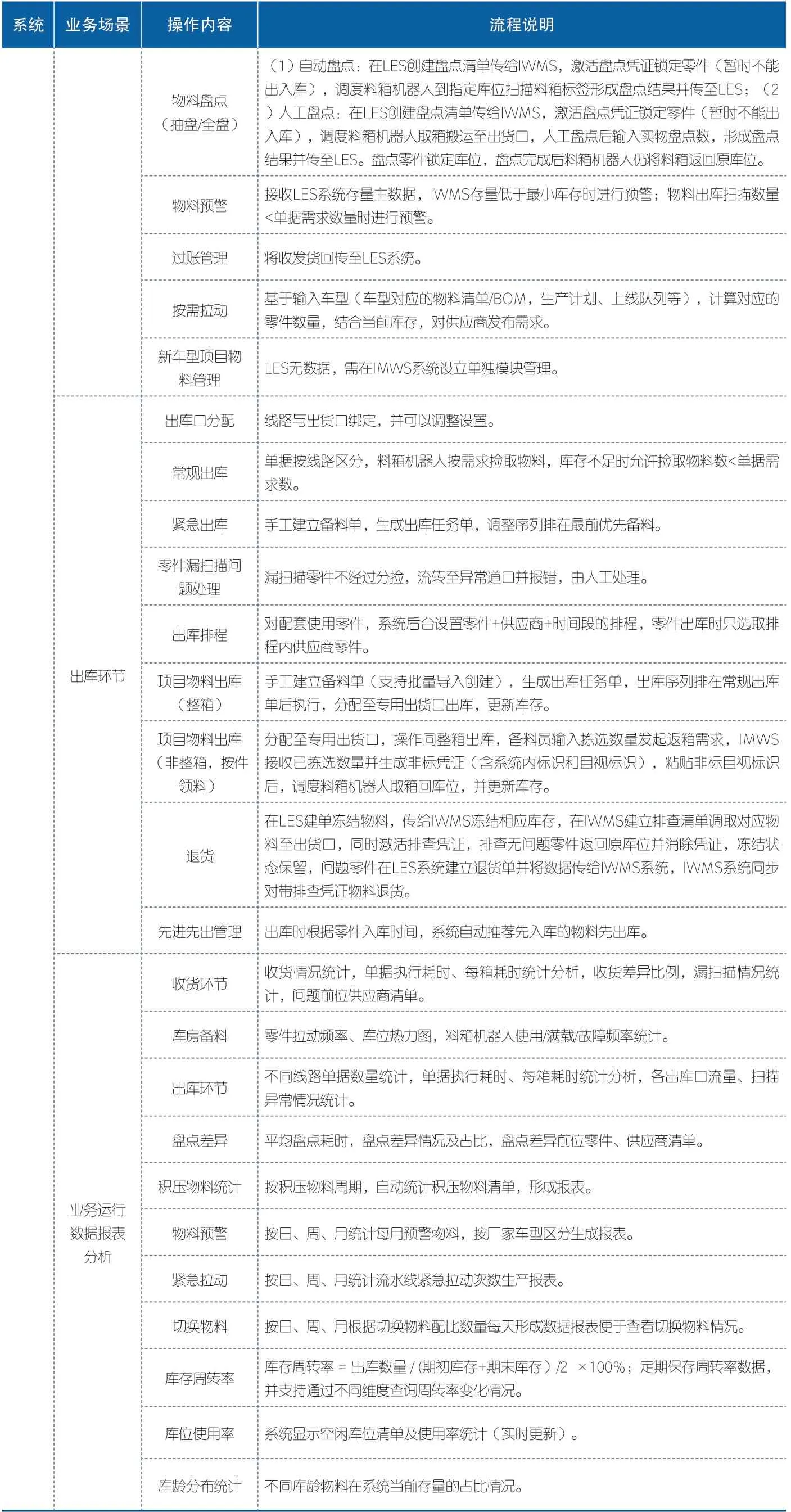

基于A 公司实际仓储业务进行IWMS(International Warehouse Management System)系统功能设计如下表:

系统 业务场景 操作内容 流程说明入库单扫描 物料搬上输送线入库前进行扫单确认。来料检查 来料检查环节设置在物料搬上输送带前,质检发现短装时系统能记录检查结果(标签问题、短装问题等)。物料拆托后上输送线,每箱物料经过扫描器时扫描料箱标签二维码(二维码不唯一),系统记录零件号+入库扫描顺序号(或扫描时间或流水号),结合后续生成的库位形成唯一记录,实现物料料箱级管控。送货数校验(入库情况可视化)料箱级扫描设置入库工作台,显示单据内容,物料经过扫描器时将扫描数据与送货单内容匹配,存在零件不在单据内或实送<实发情况时进行提醒,由人工确认。入库环节包装变更物料 按实际扫描二维码包装数进行记录,要求实际扫描总件数≤单据送货件数。IWMS非标物料 供应商送货单注明非标物料信息,扫描前与接收员确认,由接收员在收货界面修改实收包装数并记录信息。入库单据确认及零件入库单据和实物匹配后,收货员在工作台确认关单,关单后IWMS系统传输库存数据至LES(Logistics Execution System)系统,料箱机器人将零件搬运至存储区。料箱漏扫描 漏扫描物料流转至异常道口并报错,由人工处理后进行重入库操作。零件批次管理 批次管理零件额外粘贴批次标签,入库同时扫描物料和批次标签,实现料箱和批次绑定。零件主数据管理 接收LES系统传递的主数据(含零件号、零件名称、供应商信息、包装信息等)。库龄管理 物料进入库位时记录入库时间,以便计算该零件对应库龄。仓储管理物料冻结 LES系统建立封存单据,并将封存信息传给IWMS系统冻结对应库位零件,执行出库操作时剔除该部分零件,冻结后可选择解冻或退货。零件理库 根据零件热力及业务需求在空闲时间执行物料库位调整,库位分配遵循线路一致就近;频次高的,由下到上、由外到内(优先靠近出库端)的原则。

系统 业务场景 操作内容 流程说明物料盘点(抽盘/全盘)(1)自动盘点:在LES创建盘点清单传给IWMS,激活盘点凭证锁定零件(暂时不能出入库),调度料箱机器人到指定库位扫描料箱标签形成盘点结果并传至LES;(2)人工盘点:在LES创建盘点清单传给IWMS,激活盘点凭证锁定零件(暂时不能出入库),调度料箱机器人取箱搬运至出货口,人工盘点后输入实物盘点数,形成盘点结果并传至LES。盘点零件锁定库位,盘点完成后料箱机器人仍将料箱返回原库位。物料预警 接收LES系统存量主数据,IWMS存量低于最小库存时进行预警;物料出库扫描数量<单据需求数量时进行预警。过账管理 将收发货回传至LES系统。按需拉动 基于输入车型(车型对应的物料清单/BOM,生产计划、上线队列等),计算对应的零件数量,结合当前库存,对供应商发布需求。新车型项目物料管理 LES无数据,需在IMWS系统设立单独模块管理。出库口分配 线路与出货口绑定,并可以调整设置。常规出库 单据按线路区分,料箱机器人按需求捡取物料,库存不足时允许捡取物料数<单据需求数。紧急出库 手工建立备料单,生成出库任务单,调整序列排在最前优先备料。零件漏扫描问题处理 漏扫描零件不经过分捡,流转至异常道口并报错,由人工处理。出库环节出库排程 对配套使用零件,系统后台设置零件+供应商+时间段的排程,零件出库时只选取排程内供应商零件。项目物料出库(整箱)手工建立备料单(支持批量导入创建),生成出库任务单,出库序列排在常规出库单后执行,分配至专用出货口出库,更新库存。项目物料出库(非整箱,按件领料)分配至专用出货口,操作同整箱出库,备料员输入拣选数量发起返箱需求,IMWS接收已拣选数量并生成非标凭证(含系统内标识和目视标识),粘贴非标目视标识后,调度料箱机器人取箱回库位,并更新库存。退货在LES建单冻结物料,传给IWMS冻结相应库存,在IWMS建立排查清单调取对应物料至出货口,同时激活排查凭证,排查无问题零件返回原库位并消除凭证,冻结状态保留,问题零件在LES系统建立退货单并将数据传给IWMS系统,IWMS系统同步对带排查凭证物料退货。先进先出管理 出库时根据零件入库时间,系统自动推荐先入库的物料先出库。收货环节 收货情况统计,单据执行耗时、每箱耗时统计分析,收货差异比例,漏扫描情况统计,问题前位供应商清单。库房备料 零件拉动频率、库位热力图,料箱机器人使用/满载/故障频率统计。出库环节 不同线路单据数量统计,单据执行耗时、每箱耗时统计分析,各出库口流量、扫描异常情况统计。盘点差异 平均盘点耗时,盘点差异情况及占比,盘点差异前位零件、供应商清单。积压物料统计 按积压物料周期,自动统计积压物料清单,形成报表。物料预警 按日、周、月统计每月预警物料,按厂家车型区分生成报表。业务运行数据报表分析紧急拉动 按日、周、月统计流水线紧急拉动次数生产报表。切换物料 按日、周、月根据切换物料配比数量每天形成数据报表便于查看切换物料情况。库存周转率 库存周转率 = 出库数量 / (期初库存+期末库存)/2 ×100%;定期保存周转率数据,并支持通过不同维度查询周转率变化情况。库位使用率 系统显示空闲库位清单及使用率统计(实时更新)。库龄分布统计 不同库龄物料在系统当前存量的占比情况。

3 硬件集成设计

高柔性拓展型黑灯智慧仓集成使用多种智能化自动化技术,包含自动输送系统、智能视觉扫描、量方设备、料箱机器人、智慧互联管理平台等,见图1。

图1

3.1 自动输送系统

实施前,物料的接收及入库主要通过人工操作:物料来料后,接收员通过人工点数对物料进行接收(如图2),再通过人工使用地牛将物料拉送至超市料架库位,整个过程耗费人力物力,效率低下。实施后,物料到货后即可在卸货道口将物料放置在输送线上,物料经过输送线自动输送至入库接驳口,由料箱机器人进行入库操作。

图2 人工接收

3.2 智能视觉扫描

物料在自动输送时,经过视觉扫描后,实现物料的自动接收(如图3)。数据通过视觉扫描采集输入系统,与送货单进行比对,检查订单到货情况,实现勘误及报警,无需人工点数,提高工作效率。

图3 自动扫描收货

3.3 量方设备

为了防止塑料箱循环使用一段时间后变形以及纸箱遇潮等变形后,导致外观尺寸不符合入库要求的物料流转到库区的情况发生,在入库输送线前端设计并安装了量方设备(如图4),不符合尺寸物料通过时自动发出信号报警提示,并且与输送线联动将不符合尺寸的料箱自动流转至异常口,确保了自动化作业的稳定。

图4 量方设备

3.4 智能料箱机器人

料箱机器人(如图5)的应用,可实现仓库小件物料到货后从入库接驳、配送至高位货架到出库整个物流环节的搬运无人化,实现传统的“人拣货”拣选模式转变为高效简单的“货到人”智能拣选模式。

图5 料箱机器人

料箱机器人是实现小件黑灯智慧仓的关键设备,其具备智能拣选与搬运、自主导航、主动避障和自动充电等功能,借助二维码视觉导航及惯性导航技术,实现无轨行走及精准定位。

3.5 智慧互联管理平台

智慧管理平台能实现与外部管理系统对接,处理相关业务需求,进行数据分析及可视化管理,保证多台机器人及各类设备的同时调度,实现系统健康状况预测与监控,并基于强化学习和深度学习进行系统优化。其主要包含IWMS 智能仓储管理系统,ESS 设备调度管理系统及RCS 机器人调度系统等。目前管理平台已接入多项其他物流监控数据,如叉车等设备利用率、MR 在途监控、无人物流车运行监控等。

图6 智慧管理平台

3.6 高位货架

攻关新型存储货架: 当前小件物料包装除了标准的A 箱(300*200*150mm)/B 箱(400*300*150mm)/C 箱(400*300*280mm)/D 箱(6 0 0*4 0 0*2 8 0 m m)/H 箱(600*400*150mm)等塑料箱外还存在纸箱等原包装。本着从降低供应链成本、快速应用及批量推广考虑,在库位上增加导向装置(如图7),能有效的避免料箱机器人取放物料的时候造成包装尺寸小的物料偏转、移位等情况,有效的兼容了物料包装尺寸多样性的特点,扩大零件应用范围。并且通过智慧互联管理平台,实现动态库位管控,提高库位利用率。

图7 货架及导向装置

4 A 公司实际应用取得的经济效益

通过使用智能化设备,将物流接收、仓储、备料等人工操作环节实现无人化、智能化。仅项目一期,可优化6 名人员,2 年可回收成本;且存储空间由原来的2 米提高到5.12米,仓库空间利用率提升156%,可节约仓库面积30%。

5 总结思考

基于汽车制造业多品种、小批量为主的敏捷制造模式,本案例丰富了汽车主机厂黑灯仓库的行业案例,为汽车生产制造业物流无人化、智能化技术路径添砖加瓦,其模式低投入、高产出、快捷容易拓展,具有极强适应性推广性。

跨界技术融合:将电商行业的理念及技术在汽车主机厂验证应用,集成视觉扫描、机器人智能调度、动态管控等技术,实现智慧仓储,形成技术集群,联合多家专业技术供应商,提供了汽车复杂、多变的仓储解决方案。

高柔性,易拓展:有别于传统的自动化立体库(重型的钢结构+提升机组合)投资大的弊端,采用料箱机器人+柔性可拆解料架的方式具有极佳的柔性和拓展性,方便搬迁和调整。

仓储降本增效:减少作业人员,提升空间利用率、节约仓库面积,提高输出的坪效比。

提升仓库数字化管理: 实现仓库运行可视化,提升管理的颗粒度;实现零部件批次追溯、自动盘点及预警、料箱级管控、精确记录零件库龄等功能,为仓库管理的数字运营迈向新的步伐。