一种自动化高柔性后桥总成移载设备的开发与应用

吴丹 冯智超

上汽通用汽车有限公司 上海市 210206

1 引言

随着汽车市场的不断发展,为满足用户的多样化需求,汽车厂商们也在不断丰富各自品牌的产品线。随着整车平台及车型的不断增多,不同车型在同一流水线上进行生产将成为必然趋势,混线生产对整车制造厂流水线的柔性化能力提出了更高的要求。同时,随着劳动力成本的不断提高,使用自动化、智能化设备辅助生产,从而改善人机环境、降低劳动强度,提高生产效率成为了必然的发展趋势。

2 总体方案设计

本设备是为了达到将车辆的后桥总成从物料运输线的料架上自动取出,进而运送至总装流水线对应工位,并与流水线同步运行,以便操作人员将后桥总成放置于流水线上AGV 托台正确位置的目的而设计的。其总体布局如图1 所示。

图1 后桥自动移载设备总体布局图

2.1 设备运作流程设计

为配合总装流水线上后桥总成的送料方式以及后桥总成安装工位的循环工作模式,本设备将位于后桥总成运输线末端及后桥总成安装工位之间,从而最大化减少后桥总成的额外移动行程以及移载动作所需时间。基于后桥夹取,移载及放置的基本动作要求以及多车型兼容及流水线同步的需求,将本设备从初始位到返回初始位的一整个循环过程中的运行动作及判断逻辑进行分解,并形成运作流程图,如图2所示。

图2 后桥自动移载设备运作流程图

2.2 设备运行节拍分析

基于产线的实际需求,整个自动移载设备按照规定节拍运行,完成一个动作循环总节拍应在51s 以内。基于上节所述设备运作流程进行节拍分析:1)夹具到初始位置;2)车型信号识别(2s);3)后桥托盘位置判断(2s);4)视觉识别车型特征(3s);5)切换夹爪(3s);6)夹具下落,抓取后桥(8s);7)夹具提升及横移至主线工位上方(10s);8)AGV 位置判断(2s);9)夹具下落到指定预设位置(5s);10)夹爪松开(2s);11)夹具回到初始位置(8s),重复上述工序。

理论节拍时间为:T=2+2+3+3+8+10+2+5+2+8=45s。又由于实际操控中电气、气动信号有所滞后,故将理论节拍时间乘以系数1.1,则实际节拍时间为:T=T×1.1=49.5s <51s。所 以,节 拍时间符合设计要求。

3 机械结构设计

3.1 抓取机构概念设计

后桥总成是整车制造厂采用装配模块化策略的典型系统之一,基于悬架结构形式的不同,可以分为非独立悬架后桥和独立悬架后桥,基于悬架类型以及驱动形式的不同,后桥总成的结构复杂程度也有所不同。

后桥总成移载设备进行设计时,应确保机构使用的灵活性及稳定性。根据不同的后桥总成形式,应充分考虑其整体重量,重心位置,来料形式等重要条件。例如针对非独立悬架后桥总成,其重量相对较轻,且结构简单,因此常使用单点或两点式上下向夹紧的抓取形式;针对独立悬架后桥总成,其重量相对较重,且结构复杂,因此常使用两点式前后向夹紧的爪取形式。而针对多车型共线生产的工厂,要能够同时兼容不同结构形式,不同重量及重心位置的后桥总成,则应基于在线所有车型的具体情况来进行抓取机构设计。

3.2 多产品兼容性分析

现以某工厂共线生产的四种后桥总成为例,包括了前轮驱动非独立悬架后桥A,前轮驱动的独立悬架后桥B,四轮驱动的独立悬架后桥,其中四轮驱动的两种独立悬架后桥C、D 因差速器设计形式不同,整体结构也存在较大差异。在进行抓取机构设计时,应兼备上下向及前后向夹紧的抓取形式,同时还需考虑四轮驱动独立悬架后桥因差速器设计不同导致的重心差异。

图3 某工厂共线生产的四种后桥总成

3.3 设备机制

为了实现设备多车型兼容,该移载设备采用多气缸多夹头协同工作的机制。如图4所示,整个移载设备夹具部分由吊臂、滑轨、气缸、曲柄连杆机构、浮动夹爪,固定夹爪,浮动基座等部件组成。气缸1a,气缸1b作用,推动浮动夹爪2a,浮动夹爪2b,与固定夹爪3a,固定夹爪3b 共同作用夹紧,适用于前轮驱动非独立悬架后桥A 的抓取。气缸4 作用,推动浮动基座5,带动固定夹爪6a 及固定夹爪6b 在直线滑轨7 上移动,气缸8 作用,推动浮动基座9,带动固定夹爪3a 及固定夹爪10 在直线滑轨7 上移动,浮动夹爪6a,6b,3a,10 共同作用夹紧,适用于前轮驱动的独立悬架后桥B 以及四轮驱动的独立悬架后桥C、D。气缸11 作用,推动曲柄连杆机构12,使浮动基座13进行旋转,带动浮动夹爪14 及固定夹爪15,气缸16 作用,推动浮动夹爪14,与固定夹爪15 共同作用夹紧,适用于四轮驱动的独立悬架后桥D。

图4 后桥自动移载设备夹具机构图

4 自动化功能设计

1.1 章节中已经介绍了该自动移载设备的运作流程。要达到自动抓取正确车型的后桥总成,并运输到流水线旁与正确的AGV 及底盘托台进行匹配并且同步随行。其关键是实现后桥总成运输线上后桥总成类型识别以及与总装流水线AGV 及底盘托台的车型匹配。主要实现方式是基于以太网通讯,通过子系统的PLC 进行协同控制以达到统一协作的目的。

4.1 防错识别

由于多种不同车型共线生产,因此后桥总成在运输线上是根据流水线上的车辆编号进行排序上线,为了确保后桥总成移载设备抓取的车型准确性,必须要进行车型防错识别。一个循环结束后,当移载设备到达初始位置时,通过固定在吊臂上的摄像头组件进行视觉识别,获取当前后桥总成车型信息,并与Andon 系统中读取的当前车型信息进行比对,确保待抓取的后桥总成信息正确。进而设备进入后续的动作环节,通过气缸动作,切换对应车型的夹爪,进而抓取后桥总成。当移载设备通过工具轨道横移至AGV 及底盘托台上方时,再次通过与AGV PLC 进行通讯获取当前底盘AGV 对应的车型信息,从而与移载机上的后桥总成车型信息进行比对,确保后桥总成与当前AGV 的车型信息一致。进而设备进入后续的动作环节,夹具下落并与AGV 随行。

4.2 电气控制

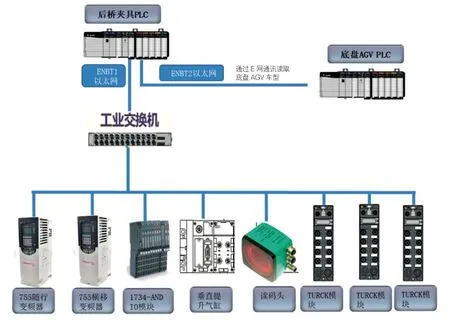

2.3 章节中已经介绍了设备夹具部分的运作机制,移载设备主体与后桥总成输送线和底盘AGV 之间的协作需基于以太网通讯,并由各自系统的PLC 进行协作控制。夹具部分由气缸驱动的可伸缩吊臂与工具滑车相连,通过后桥PLC 控制横移变频器独立电机驱动滑车在工具轨道上的移动,实现设备主体的横向移动,通过随行变频器独立电机驱动工具轨道在随行轨道上的移动,实现设备主体的纵向移动。在垂直提升气缸作用下,可伸缩吊臂带动夹具部分连同后桥总成下落至后桥托盘并通过定位销进行位置锁定后,即可与AGV 实现随行。夹具释放后,在垂直提升气缸作用下,可伸缩吊臂带动夹具部分提升,并在独立电机驱动下带动移载设备主体回到启示位置,等待下一次工作循环。设备网络拓扑结构如图5 所示。

图5 后桥自动移载设备网络拓扑图

5 结论

通过自动化高柔性后桥总成移载设备在总装生产线的投入使用,减少了人工吊取后桥总成的操作时间,避免了从后桥总成运输线末端到后桥总成安装工位之间的额外人员走动,大大提高了生产效率;通过实现多车型兼容而减少了线旁的设备数量,节省线旁空间,消除多台设备造成的线旁空间局限性,并提高了设备利用率。随着工业技术的不断发展,汽车生产线的自动化程度将会不断提高,自动化设备的应用将会越来越广泛。本文论述的自动化高柔性后桥总成移载设备的设计与开发过程,可以为相关领域的自动移载系统设计提供借鉴意义。