LMS 精益物流评价指标体系在汽车制造企业中的应用研究

米晓芳 赵俊才 韦小丽

上汽通用五菱汽车股份有限公司重庆分公司 重庆市 401120

1 引言

1.1 精益物流概念

精益物流(Lean logistics)起源于精益制造(Lean manufacturing)的概念,是衍生自丰田生产方式的一种管理哲学。精益物流是指通过消除生产和供应过程中的非增值浪费,以减少备货时间,从而提高客户满意度。它追求的是把提供物流服务过程中的浪费和延迟降至最低程度、不断提高物流服务过程的增值效益。在通用汽车管理体系中,提出了一个LMS(Lean Material Strategy)精益物流策略的概念,它提供了数十种实现精益物流的方法和工具,并创建了一套LMS Scorecard 精益物流评价指标体系,用于指导生产物流的管理和操作,从而减少浪费,降低工厂整体成本。

1.2 精益物流评价综述

精益物流评价目前在烟草行业已有一定成果,但在汽车生产企业才刚刚起步。王玮等分别从物流成本、运营效率、客户服务水平、信息化水平、改善能力以及物流管理水平六个方面建立烟草企业精益物流评价指标体系。刘毅等以平衡计分卡为工具,分别从物流成本、客户服务、运行管理和学习创新四个方面构建了精益物流评价体系。蓝蓝从运输、订单处理、库存、信息、财务五个方面建立汽车制造企业精益物流绩效管理评价指标体系,并采用基于群组的序关系分析法来确定指标权重。王浩澂从环境、安全、人员、质量、响应和成本六个方面构建了相对完整的供应链环境下汽车制造业精益物流效果评价指标体系,并通过灰色评价与层次分析法相结合对汽车制造业精益物流实施效果进行评价。

从综述来看,当前对精益物流效果评价指标体系和方法的研究比较宽泛,覆盖面广,大多是对多属性体系结构描述的物流系统做出全局性、整体性评价,而缺乏对操作层面的微观物流评价指标的研究。精益物流绩效评价是一项复杂的系统工程,不同性质企业的精益物流绩效评价内容应该是有所区别的。本文基于通用汽车的LMS Scorecard 精益物料策略平衡记分卡,从汽车制造企业生产物流入手,研究微观物流运行层面的精益物流评价指标体系和评价方法。

2 精益物流评价指标体系建立

2.1 LMS Scorecard 精益物流评价指标体系

LMS Scorecard 主要聚焦于汽车制造企业生产物流的物流规划和零件包装,从规划布局、人员效率、精益设备和包装优化四个方面,建立了一套包含19 个可量化的物流指标的精益评价体系。

部分指标解释如下:

(1)DPP/DPPn:DPP 即Distance Per Part“零件距离”,DPPn 即Distance Per Part Number “零件号距离”,包含了配送距离和密度两个影响因子,可以用来衡量配送策略的表现。

DPP=单次配送往返距离/(料架内零件总数×每次配送料架数),当单一零件在一个包装容器内配送,用“零件距离”衡量,适用于大件、排序件配送;

DPPn=单次配送往返距离/(每个料车内零件号数量×每次配送料车数),当一批零件在一个包装容器内配送,用“零件号距离”衡量,适用于SPS、Kitting 和小件配送;

表1 LMS Scorecard评价指标体系

(2)GMOS: 即Global Material Optimization System“全球物料优化系统”,是一款基于Excel 的物料操作线平衡系统,该系统利用通用的标准工时数据系统(STDS) 来计算员工的劳动时间,并识别出提高物流线路效率的机会。

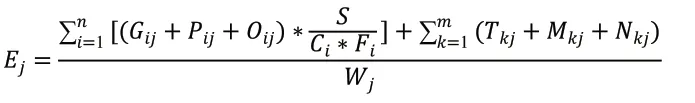

GMOS 工具计算物流操作工工作效率方法如下:

注:E:j 员工工作效率;G:j 员工拿取i 零件的时间;P:j 员工放置i 零件的时间;O:j 员工操作i 零件的额外时间;S:日产量;:i 零件的包装数;F:每次同时操作i零件的箱数;n:j 员工每天操作的零件总数;T:j 员工第k 次循环的行驶时间;:j员工第k 次循环的停顿时间;N:j 员工第k 次循环的准备时间;m:j 员工每天循环的总次数;W:j 员工每天工作总时间;

(3)Material Flow Diagram:即库位到线边使用工位的物料流程图,根据一定规则可以判断零件是否属于最优上线方式。在对应的规则下,越靠前的上线方式越好,见图1。

图1 Material Flow Diagram物料流程图

(4)转弯通道宽度图:横坐标为拖拽Dolly 的数量,纵坐标为Dolly90°转弯的最小通道宽度,可以用来衡量在一定宽度的通道里,拖拽Dolly 的数量是否是达到最大值,见图2。

图2 转弯通道宽度图

(5)Quad Steering Trolley:四轮转向小车,也叫同轨迹Dolly,Quadrasteer 技术极大地缩小了车辆的转弯半径,在低速转向时,车辆因前后轮的反向转向能够缩小转弯半径达20%,在高速转向时,可以明显改善车辆行驶的稳定性。在同样的现场环境下,使用同轨迹Dolly,单次转运效率可以比使用普通Dolly 提高至少2.5 倍。

2.2 LMS Scorecard 精益物流评价方法

通用汽车公司根据LMS Scorecard 的19个指标的重要程度,将它们分成了5 个重要指标和14 个一般指标,并基于通用所有汽车工厂多年来的实践积累和测试分析,对每个指标提供了一个合理的全球标杆值,并赋予了一定的权重,使用户能快速地计算出自身工厂的得分,上传到通用的系统后还可以与通用全球主机厂进行对标,了解自身工厂在全球主机厂中精益物流的排名和每个指标所处的水平,也可以直观地看出自身工厂与全球标杆值的差距,从而制定有效的改善措施。

企业可以根据自己的实际情况,按照表2计算出每个指标的得分,再乘以指标对应的权重,汇总得到总分,据此对企业整体的微观物流精益水平进行评价。

表2 LMS Scorecard评价方法

3 结语

LMS Scorecard 可以在汽车制造企业生产物流精益评价中发挥重要作用,它不仅有助于分析制造企业精益物流在通用全球汽车工厂中所处的水平和潜在的问题,为企业管理决策提供依据;深入研究其各项指标和计算方法,还可以为今后的生产物流精益改进带来更多的创意和体验。