三轴试样数字化测量中折射误差校正

范兰杨,牟春梅, b,杨 警,吴浩杰

(桂林理工大学 a. 土木与建筑工程学院,b. 广西岩土力学与工程重点实验室,广西 桂林 541004)

传统的土工三轴试验可以获得土体应力、强度、弹性模量等物理力学性质,通过三轴体变管排水量的换算得出饱和土的体积变化[1]。常规三轴试验存在一定的局限性[2-5]:三轴试样与轴向位移传感器、基座之间存在间隙,通过加载杆测得的轴向变形包含试样的变形和端部间隙的压缩量;三轴试验仅能测得饱和试样的平均体积变化;端部接触问题的存在使得试样的径向变形受剪应力的约束,土体的径向变形不均匀,经过体变、轴变以及径变关系得出的平均径变并不能反映试样的真实径向变形。

随着数字图像测量技术的进步和拍摄设备质量的提高,已有众多学者将数字图像测量技术应用于土工三轴试验的变形测量。数字图像测量技术是根据二维图像获得目标物体的三维空间坐标,借助计算机视觉技术重构物体的三维空间模型,获得被摄物体的几何、位移变形的测量技术[6-7],具有非接触、无干扰、适用性广等优点。

Macari等[8]将数字图像测量技术应用于三轴试验,为了消除三轴压力室壁及密闭介质的折射影响,建立体积计算模型与折射校正模型,但是拍摄机位和角度都必须在拍摄过程中进行固定,才能保证相同的折射影响。由于相机方位固定而无法移动,因此只能得到特定测量平面的图像信息,无法实现土样全表面的测量。Gachet等[9]在Macari等[8]所提出折射误差校正模型的基础上,借助线性函数对多重介质的折射误差进行校正,但是仅适用于外部环境条件一致的情况。Rechenmacher[10]为了减少光线折射对土样成像的影响,使用非常规三轴压力室,采用真空加压的方式施加围压。该方法并不适用于大多数常规三轴试验。Alshibli等[11]将常规压力室罩改制为三棱柱状玻璃压力室,通过3个棱面对土样进行观测,避免折射误差。王助贫等[12]、邵龙潭等[13]研发了三轴全表面变形图像测量系统,基于亚像素角点识别法提高测量精度,将三轴压力室设计为平面板状玻璃压力室,并在压力室中安装照明系统和两面可调节方位的反光镜,减少三轴压力室壁和密闭介质的折射影响;但是改造压力室价格昂贵,不便推广,而且不能完全消除折射影响,仅局限于二维平面测量。

本文中对二维折射误差校正模型进行改进,考虑压力室变形因素的影响,通过光线追踪粘贴在压力室表面编码点的空间坐标在不同加载阶段的相对位移,重构压力室变形后数学模型,建立三维折射误差校正模型对折射误差进行校正。

1 基本原理

1.1 相机标定

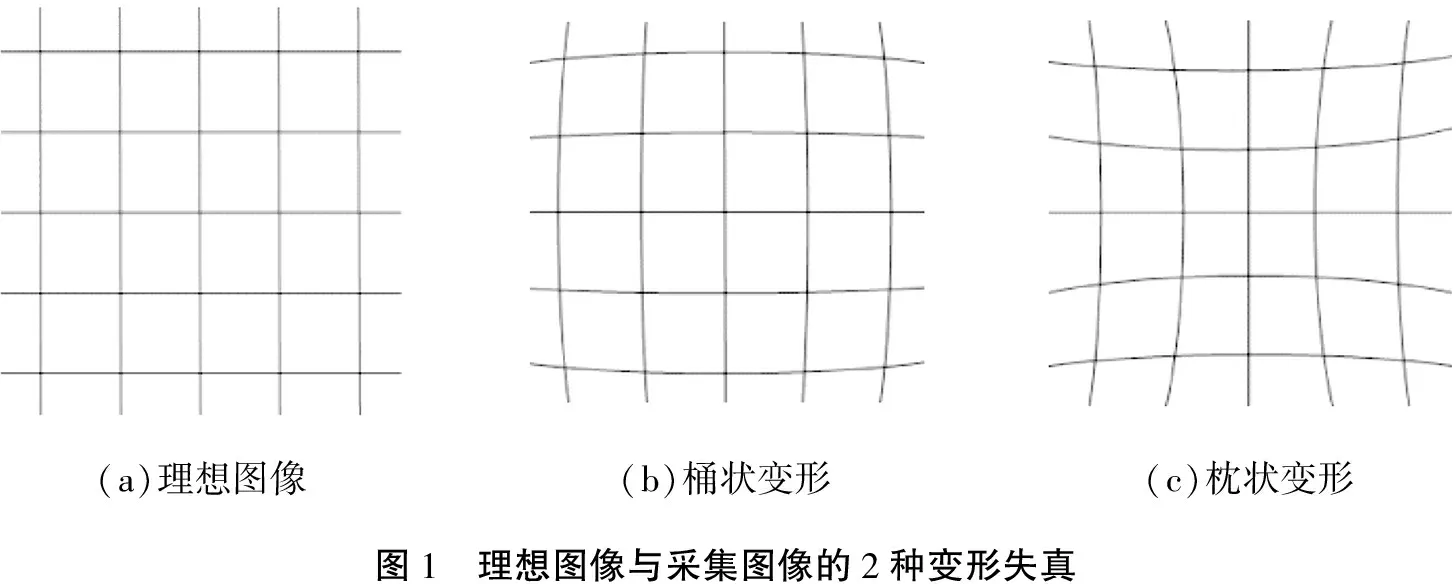

普通非量测相机的镜头制作或装配不当时,镜头会产生向内或向外的弯曲,导致镜头畸变[14],使得成像平面上的图像与理想成像的图像之间存在偏差,导致像点、投影中心点与实际空间点之间不共线,所采集的图像产生桶状变形或枕状变形,如图1所示。

(a)理想图像(b)桶状变形(c)枕状变形图1 理想图像与采集图像的2种变形失真

采用直接线性变换(direct linear transformation,DLT)法对相机进行校正,校正数学模型为

式中:x、y为原始图像的位置坐标;xc、yc为校正后图像的位置坐标;K1、K2为径向透镜畸变参数;P1、P2为切向透镜畸变参数。

1.2 压力室模型构建

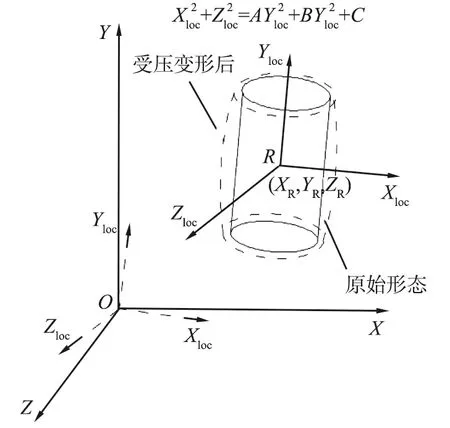

拍摄光线经过压力室壁后会发生折射。压力室壁是重要的折射界面,但是压力室壁在长期使用中会发生变形。为了重构压力室变形模型,以压力室的中心点R为原点,建立局部坐标系R-XlocYlocZloc,Yloc轴与压力室竖直中心线重合。三轴压力室在加载过程中的变形模型如图2所示。

A、B、C—压力室变形参数;R—局部坐标系原点;R-XlocYlocZloc—局部坐标系;O-XYZ—世界坐标系;XR、YR、ZR—压力室中心在世界坐标系中的坐标。图2 三轴压力室在加载过程中的变形模型

压力室壁在局部坐标系中的数学模型为

式中:A、B、C为压力室变形参数;Xloc、Yloc、Zloc为局部坐标系R-XlocYlocZloc中的坐标。将压力室从局部坐标系转换到世界坐标中的数学转化关系[15]为

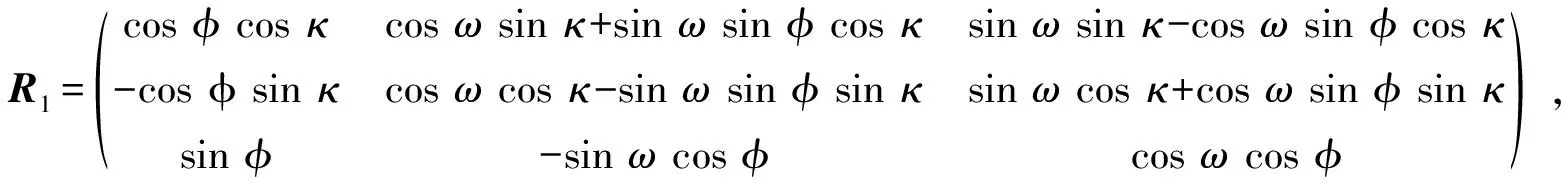

式中:X、Y、Z为世界坐标系O-XYZ中的坐标;XR、YR、ZR是压力室中心在世界坐标系中的坐标;R1为旋转矩阵;ω、φ、κ为从世界坐标系O-XYZ到局部坐标系R-XlocYlocZloc的旋转角度。

1.3 折射定律

根据Snell定律,计算得出光线经过压力室壁、水、空气时的折射率n1、n2、n3对应的入射角I1、I2、I3,即

2 三轴数字化测量

2.1 相机校正

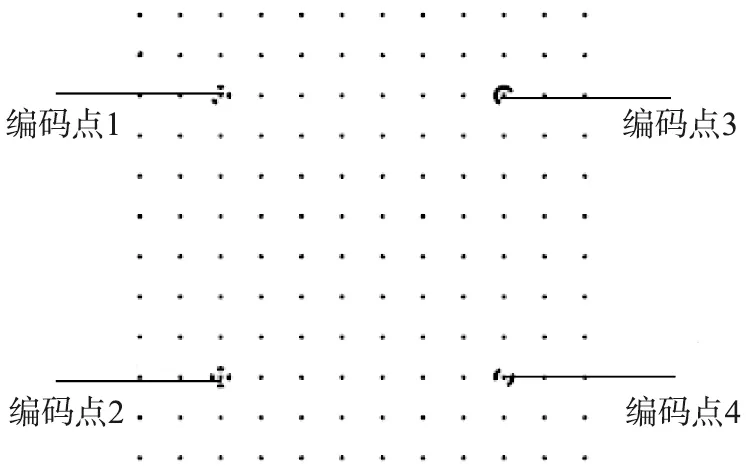

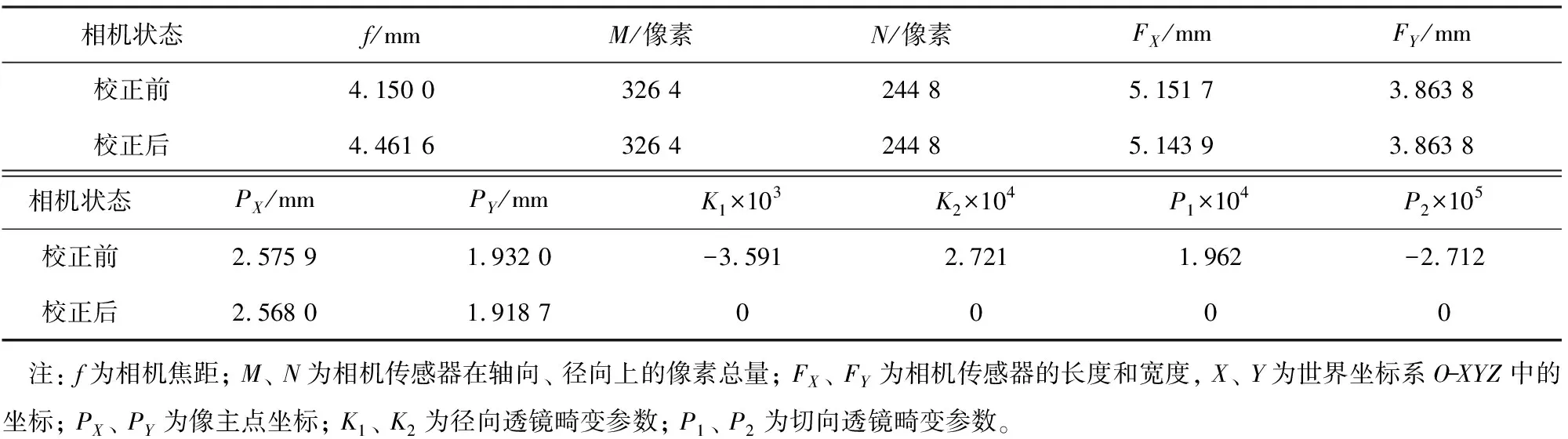

通过PhotoModeler图像测量软件的Idealize Project模块,对非量测相机iPhone 6手机进行校正,消除摄影畸变求解相机参数[16]。具体校正过程如下: 先从软件中导出相机校准模板(见图3),平整地粘贴在平面上;然后保持相机与模板呈45°左右,从不同方向拍摄,不少于12张图像,保证图像中4个编码点清晰;将拍摄校准模板的数字图像导入PhotoModeler软件中进行处理。三轴数字化测量的相机系统误差与镜头误差如表1所示。

图3 三轴数字化测量的相机校正模板

2.2 系统设置

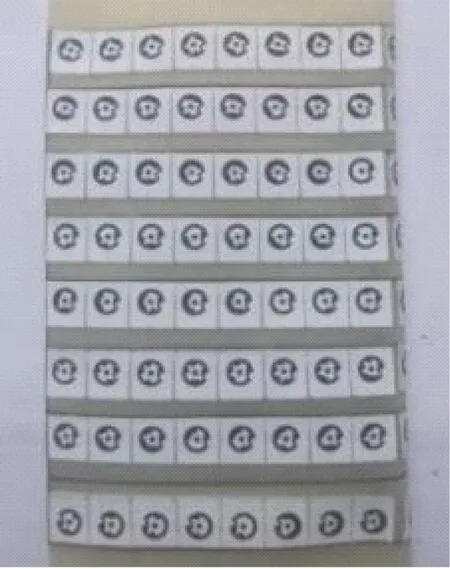

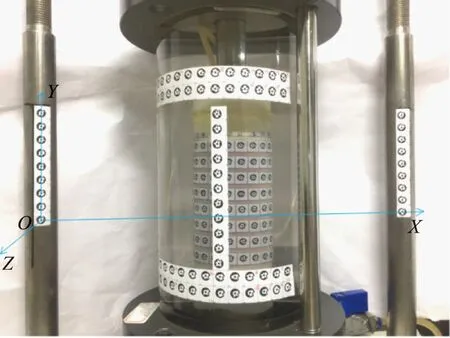

试验开始前,需要在压力室表面、荷载架和特制的橡皮膜上粘贴人工标记点。在包裹试样的橡皮膜表面上,以10 mm的间隔粘贴8行×18列共144个直径为0.9 mm的标记点;在压力室表面粘贴120个标记点,上、下各2圈和3个垂直列,用于构造压力室表面参数模型。三轴试样制备结果与系统设置如图4所示。

表1 三轴数字化测量的相机系统误差与镜头误差

(a)试样制备结果

O-XYZ—世界坐标系。(b)系统设置图4 三轴试样制备结果与系统设置

2.3 图像采集

系统设置完成后,正常安装三轴试样。在拍摄过程中,应保证外部光源充足。手持相机稳定拍摄,无须使用三脚架固定相机。先以远离系统的站位对整个系统拍摄3~6张,每张图像中必须捕捉到荷载架上所有的编码点;然后控制一定距离以水平角度环拍试样一周,共拍摄38~45张图像,保证同一编码点至少出现在3张不同位置拍摄的图像中。相机站位无须固定,保证采集图像清晰即可。三轴试样的环绕式图像采集方式如图5所示。

Si—第i处相机站位,i=1,2,…,n,n为正整数;O-XYZ—世界坐标系。图5 三轴试样的环绕式图像采集方式

2.4 校正模型建立

以在荷载架上粘贴的标志点为参照,建立世界坐标系O-XYZ。使用量程为0.02 mm的游标卡尺测量荷载架上相邻2个点之间的距离作为世界坐标系的比例尺。依据1.2节中建立压力室变形数学模型确定折射面,然后根据光线追踪原理[17]和Snell定律,确定入射光线在压力室壁上的交点、折射光线的方向。构建至少3条追踪光线,确定试样表面点的实际三维坐标。三维折射误差校正模型如图6所示。

2.5 数据处理

将图像导入PhotoModeler软件中进行识别处理。相邻2次采集的图像应保证重叠率大于85%。运行软件提取每次拍摄的相机方位、标记点在图像中的像素坐标、压力室表面的三维世界坐标。手持校正后的相机环绕式拍摄三轴试样的图像处理过程如图7所示。由于压力室壁和密闭介质有折射放大效应,因此提取的数据必须经过三维折射误差校正模型进行校正。使用MATLAB软件编写相应的计算程序进行计算,得到试样的实际三维空间坐标。

Si—第i处相机站位, i=1,2,…,n,n为正整数;Ii—第i处图像平面;D1、C1—光线在经过内外压力室壁的入射角;P—物点的空间坐标。图6 三维折射误差校正模型

3 参数验证

3.1 精度验证

选取一个刚性圆柱体,在表面粘贴编码点。分别使用量程为0.02 mm的游标卡尺以及图像测量法测得任意2个点之间的距离,并重构试样的三维模型。刚性圆柱体及重构模型如图8所示。图像测量法与游标卡尺测量结果如表2所示。从表中可以看出,图像测量法在空气中的平均绝对误差为0.009 mm,平均相对误差为0.086%,测量精度满足要求。

(a)图像重叠率

(b)数据提取结果图7 手持校正后的相机环绕式拍摄三轴试样的图像处理过程

3.2 压力室变形参数

三轴压力室为圆柱形玻璃罩,长期使用会发生塑性变形。为了验证压力室在不同围压时的变形情况,分别在围压为0、100、200、400 kPa时构建折射面模型。不同围压时的压力室变形参数如表3所示。由表可知,当围压为0 kPa时,A、B均不为0,说明压力室壁在长期使用中不再是完美的刚性圆柱体;加压到100 kPa时,压力室径向变形可达0.37 mm;当围压200 kPa时,压力室径向变形为0.45 mm;当围压400 kPa时,压力室径向变形为0.51 mm。由此可知,必须重构不同围压时压力室变形后数学模型,消除压力室变形造成的测量误差。

(a)刚性圆柱体

(b)编码点模型图8 刚性圆柱体及重构模型

表2 图像测量法与游标卡尺测量结果

表3 不同围压时的压力室变形参数

4 三维折射误差校正试验

4.1 土样参数

试验土样为广西桂林地区红黏土,土质均匀。土样呈红棕色,微湿,硬塑状态,黏性强。通过室内土工试验测得天然含水质量分数为28%,风干含水质量分数为2.3%,内摩擦角为21°,黏聚力为17 kPa。参照国家标准GB/T 50123—2019《土工试验方法标准》,制得含水质量分数为23%、干密度为1.5 g/cm3的三轴饱和试样,直径为39.1mm,高度为80 mm。

4.2 试验方案

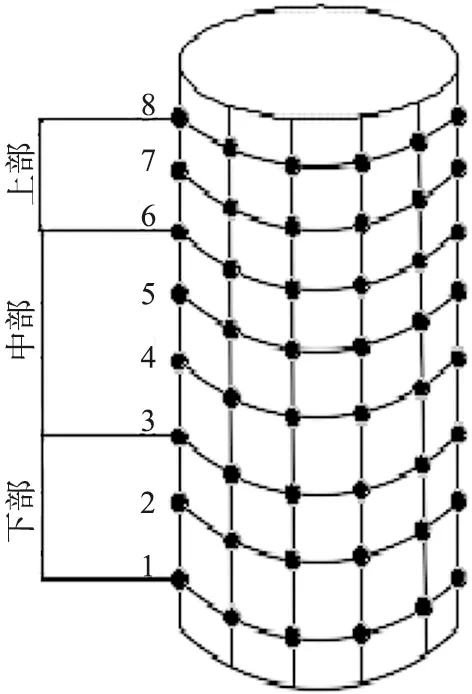

试验仪器为应变控制式三轴仪,在剪切速率为0.2 mm/min的条件下对饱和红黏土进行不固结不排水(UU)三轴试验。控制加载杆的轴向位移来控制试验进程,达到不同的位移值时,暂停加载拍摄图像。当试样的整体轴向应变达到15%时,认为试样破坏。探究干密度为1.5 g/cm3的三轴试样在围压为0、100、200 kPa时,水对三轴试样的折射放大效应与三维折射误差校正模型的校正效果。为了便于观察试样不同部位的折射测量误差,将三轴试样(整体)按照10 mm的间距划分为8个截面、3个部分:上部(截面编号为6、7、8)、中部(截面编号为3、4、5)、下部(截面编号为1、2)。数字化重构的三轴试样折射误差测量模型如图9所示。

1,2,…,8—截面编号。图9 数字化重构的三轴试样折射误差测量模型

5 试验结果与分析

5.1 误差校正分析

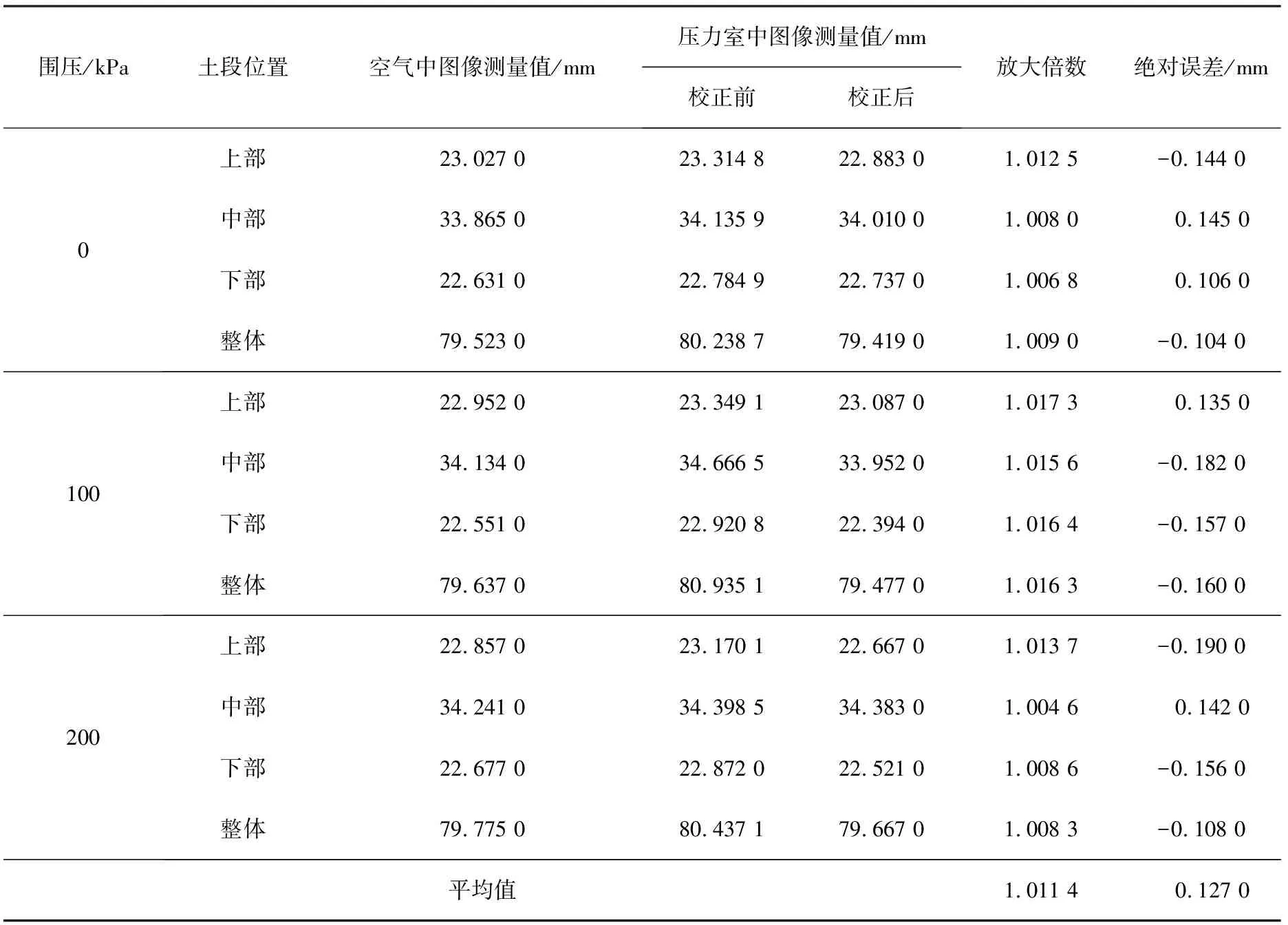

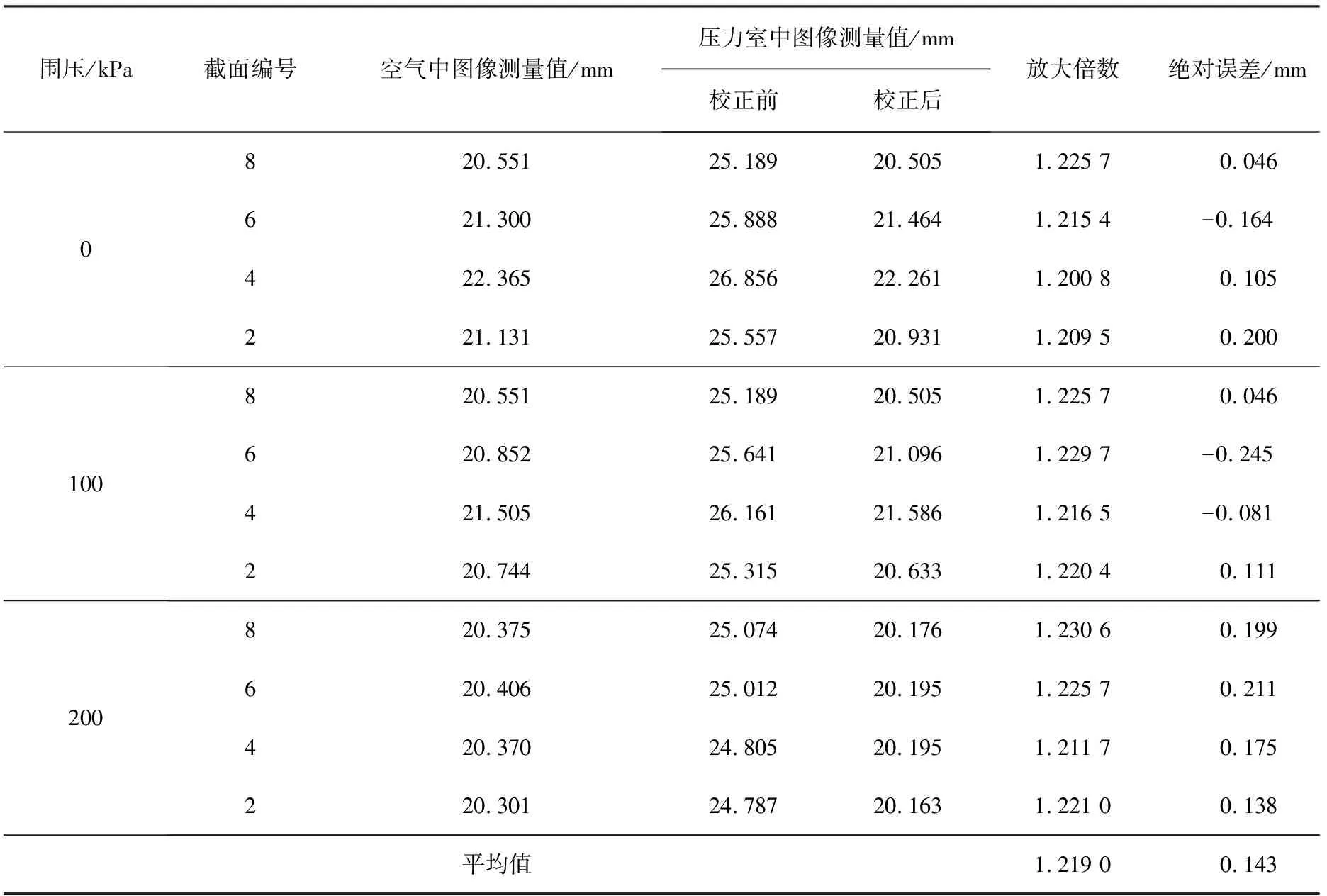

利用图像测量法对空气中的三轴试样进行测量,以测量值作为真值。取试样同一高度的数据,利用MATLAB软件拟合成圆形,确定试样不同截面的半径。不同围压时各土段的轴向、径向半径测量值如表4、5所示。

从表4、5中可以看出,经折射模型校正后的径向、轴向半径测量值与真值极为接近。不同围压时各土段的轴向半径测量值最大误差为0.190 mm,平均误差为0.127 mm;最大径向半径测量误差为0.245 mm,平均误差为0.143 mm。从表4、5中还可以看出,三轴试样在轴向上受折射放大效应影响很小,平均放大倍数为1.011 4;径向界面受折射影响最大,平均放大倍数为1.219。

轴向和径向上折射放大倍数不一致的原因如下: 1)在径向上,有机玻璃压力室为弧形曲面,充水后的压力室罩如同一个透镜,成像光线在弧形曲面处发生较大的曲折,使得圆柱体的径向长度在成像时明显放大。三轴试样的径向不仅受多个介质的折射放大,而且受透镜放大效应的影响;2)在轴向上,三轴压力室壁近似平面板玻璃,而且水、有机玻璃压力室、空气的折射率相近。多种介质的折射对成像光线的曲折效果很小,受到折射效应的影响较小。

表4 不同围压时各土段的轴向半径测量值

表5 不同围压时各测量截面半径测量值

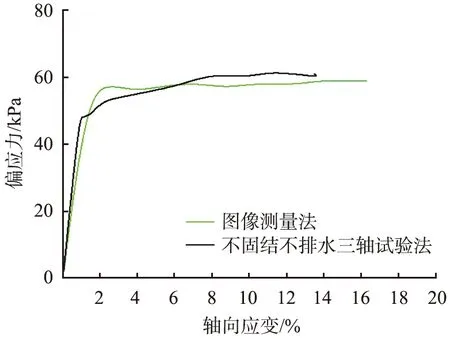

5.2 应力-应变分析

分别利用常规UU三轴试验法和图像测量法对干密度为1.5 g/cm3的三轴试样进行测量。根据试样的实测轴向变形、径向变形数据,结合常规三轴试验中试样剪切的轴向力数据,绘制试样的应力-应变曲线,如图10所示。由图可知,在不同围压时,2种方法测得的应力-应变曲线整体趋势一致,曲线基本重合。常规UU三轴试验法测得的初期轴向应变小于图像测量法所测的。因为在常规UU三轴试验的初始时刻,试样两端与不透水板、试样帽之间存在间隙,所以常规UU三轴试验测量值是试样自身的轴向变形与端部间隙压密产生的轴向位移之和,而图像测量法排除了端部间隙对试样轴向变形测量影响,为试样的真实轴向变形。

6 结论

本文中使用校正后的非量测相机iPhone 6手机进行图像采集,从图像中提取压力室实时变形参数,基于光线追踪原理建立三维折射误差校正模型减小折射误差,并进行三轴折射误差校正试验,得到以下主要结论:

(a)围压为100 kPa

(b)围压为200 kPa图10 干密度为1.5 g/cm3的三轴试样的应力-应变曲线

1)基于光线追踪原理建立的三维折射误差校正模型能有效地消除或减小折射测量误差,提高了数字化测量精度。

2)使用后置单孔摄像头并经过校正的iPhone 6手机代替专业的量测相机进行图像采集,无须对三轴仪进行改造,操作简单,试验成本低,具有普适性。

3)图像测量法避开了端部误差对轴向测量的影响,测得试样的真实径向变形,是一种新颖的三轴变形测量方法。