考虑钢筋偏心影响的新型灌浆套筒力学性能

王飞程,赵 军,刘 佳,陈 婧,尹露露,朱银红

(1. 桂林理工大学 土木与建筑工程学院,广西 桂林 541004;2. 桂林电子科技大学 建筑与交通工程学院,广西 桂林 541004)

进入21世纪,在节能减排、低碳、环保绿色建筑与建筑工业化的时代背景下,装配式建筑迎来了新一轮发展热潮。20世纪60年代,预制装配式结构中使用套筒灌浆连接方式[1]被提出,自此国内外众多学者开展了对不同类型套筒的研发与工作机理研究。徐建凯等[2]研究发现,钢筋偏置试件单向拉伸破坏模式为钢筋拉断时所需临界钢筋锚固长度大于钢筋对中试件所需临界长度。高强等[3-4]采用新型堆焊套筒分别进行高应力反复拉压试验和单向拉伸对比试验,探讨套筒灌浆连接的力学性能对内腔构造参数的影响规律,结果表明,高应力反复拉压作用对套筒应变特征无明显影响,钢筋未达屈服强度前套筒对灌浆料约束效应不明显。郑清林[5]研究发现,在缺陷大小、长度一致的基础上,相对于钢筋无偏心时的缺陷,钢筋偏心时的缺陷对承载力的影响较大。Zhang等[6]在灌浆材料试验的基础上,研究了单轴加载下不同锚固长度对套筒连接件的影响,结果表明,套筒的力学性能和残余黏结强度均得以改善。张淞棋等[7]研究发现,钢筋偏心对屈服及极限荷载影响不明显,但是会减缓钢筋屈服的过程。陈建伟等[8]设计并制作6组18个半灌浆套筒钢筋连接试件,考虑2种钢筋偏心类型,即钢筋垂直偏心和斜向偏心,考察钢筋偏心缺陷对灌浆套筒钢筋连接受拉性能的影响。李猛等[9]研究发现,偏心套筒试件的极限弯矩与极限轴力存在相关性,偏心率的变化对灌浆料的应力几乎无影响,套筒的应力与偏心率成一定比例且分布不均匀。张嘉欣[10]研究发现,钢筋偏心距为5 mm的试件承载力较小且变形能力不足。Henin等[11]针对误差问题开发了一种经济、易于生产,并可适应生产误差非标准型的钢筋灌浆套筒连接接头。Xu等[12]研究发现,钢筋灌浆料间最大局部黏结应力与灌浆时间成正比,但是随着钢筋偏心程度的增加而减小,当钢筋锚固长度较大时偏心对钢筋灌浆料间最大局部黏结应力影响较小。胡瑞[13]研究发现,半灌浆套筒连接件的承载力和变形性能随灌浆缺陷分布、厚度、钢筋深入度、钢筋偏心等程度的增加而劣化。李玉博[14]研究了钢筋偏心和灌浆不饱满等施工缺陷对套筒力学性能的影响,揭示了缺陷影响等规律,并提出不同类型缺陷的控制建议。

钢筋偏心类型主要分为2种,即钢筋整体偏心与钢筋局部偏心。钢筋整体偏心时,2根连接钢筋均与套筒中心轴线存在偏心距;钢筋局部偏心,仅单根连接钢筋存在偏心距。目前国内外尚无关于无缝钢管加工成型的新型灌浆套筒较成熟的研究,不同偏心类型及偏心距参数对该类套筒连接件的力学性能的影响尚不明确。为了解决上述问题,本文中通过单向拉伸实验及有限元模拟,对比分析套筒连接件的承载力、破坏形态、应力-应变分布以及灌浆料损伤程度等。

1 实验

1.1 实验设计

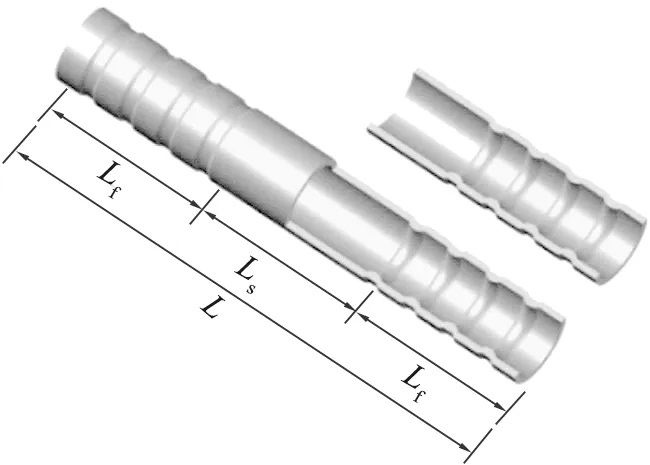

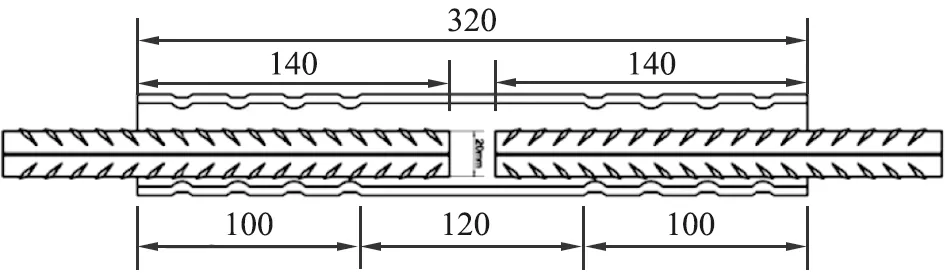

采用Q390B型低合金无缝钢管、HRB400级钢筋、TT-100型高强度灌浆料,设计并制作6组共18个新型灌浆套筒连接试件,每组3个相同试件,实验结果取均值。其中无缝钢管通过SZ-110型三轴滚丝机进行滚压加工成型,环肋均匀对称分布于套筒两端。新型灌浆套筒环肋分布、套筒试件剖面与带肋段构造如图1所示。试件实验设计参数为钢筋整体偏心距,如表1所示,主要实验现象为钢筋拉断的破坏模式。试件编号Total-0中Total表示钢筋为整体偏心,0表示偏心距为0 mm,编号为Total-0的试件即为无偏心试件,以此类推。

L—套筒长度;Lf—带肋段套筒长度;Ls—光滑段套筒长度。(a)环肋分布

(b)套筒试件剖面

(c)带肋段构造图1 新型灌浆套筒环肋分布、套筒试件剖面与带肋段构造

表1 5种偏心距试件的试件参数及主要实验结果

1.2 加载方案与应变测点布置

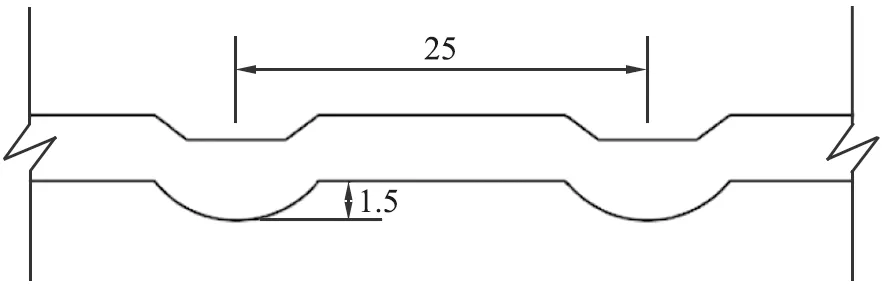

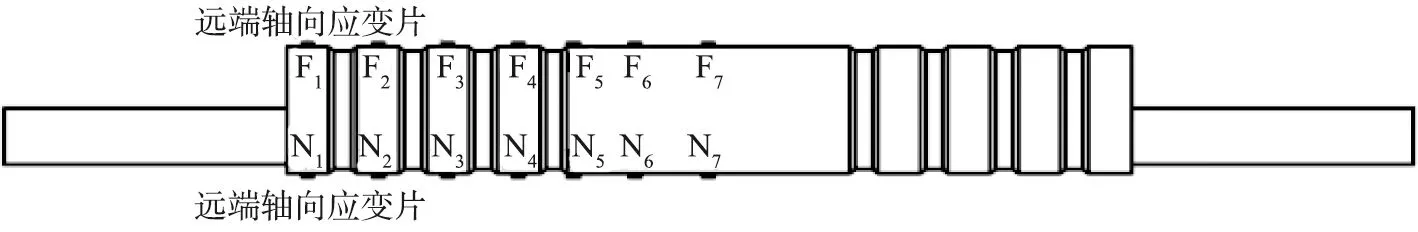

实验装置是量程为2 000 kN的高速冲击试验机。加载速率为5 kN/s,试件拉伸至钢筋拔断或钢筋拔出时停止加载。试验机采集荷载位移数据频率为20 Hz。为了研究新型套筒表面的应变及其分布规律,在套筒外表面布置应变片,其中无偏心试件测量套筒筒壁轴向、环向应变;偏心试件分别测量近钢筋端与远钢筋端套筒表面轴向应变(如图2所示)。应变采集频率与试验机采集荷载位移数据频率同步。

(a)无偏心试件

(b)偏心试件Zi、Hi(i=1,2,…,7)—无偏心试件轴向、环向应变片;Ni、Fi (i=1,2,…,7)—偏心试件近、远钢筋端轴向应变片。图2 新型灌浆套筒试件应变测点

1.3 材料性能

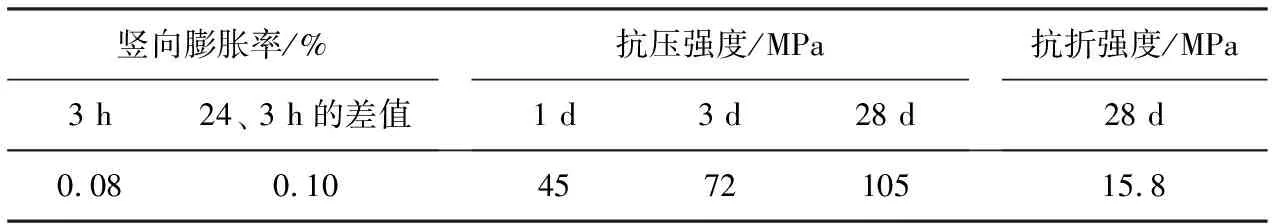

配制水与灌浆料质量比(简称水灰比)为0.11的灌浆料,制作棱柱体尺寸为40 mm×40 mm×160 mm(长度×宽度×高度)的试块,并与套筒试件置于相同环境条件下养护28 d。按标准实验方法,测得TT-100型灌浆料实测性能指标,如表2所示。HRB400级钢筋及Q390B型低合金无缝钢管的实测性能指标分别如表3、4所示。

表2 TT-100型灌浆料实测性能指标

表3 HRB400级钢筋实测性能指标

表4 Q390B型低合金无缝钢管实测性能指标

2 材料及内聚力单元本构参数

2.1 灌浆料

目前尚无对应灌浆料应力-应变关系的理论模型,并且灌浆料的材料性能与高强混凝土性能类似,因此本文中在有限元分析中使用混凝土的塑性损伤本构模型[15],建立TT-100型灌浆料的本构模型,灌浆料轴心抗压强度取为灌浆料棱柱体抗压强度实验值的0.76倍,弹性模量取实验值(见表2)。

2.2 无缝钢管与钢筋本构参数

连接钢筋的本构模型选取带有屈服平台的三折线强化模型,各项力学性能参数见表3,其中屈服应变取0.002 2,强化阶段起点应变取0.007,极限应变取0.1。无缝钢管的本构模型选取双折线强化模型,各项力学性能参数见表4,其中极限应变取0.06。

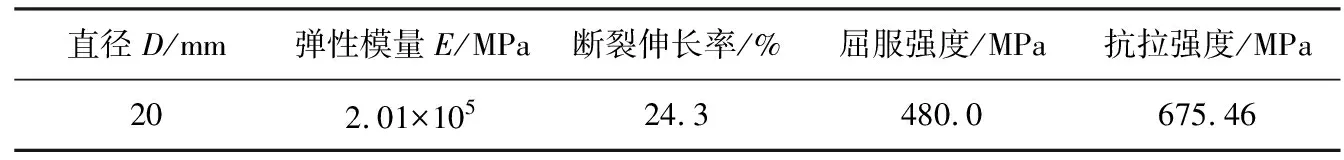

2.3 双折线内聚力单元本构参数

考虑到钢筋与混凝土界面黏结滑移受力接触的复杂性,采用分离式模型,引入内聚力接触属性[16],双折线内聚力单元本构折线图如图3所示。

3 有限元可行性分析

3.1 模型建立与接触类型选取

采用有限元软件ABAQUS建立1/2三维实体模型(整体偏心试件结果云图为1/4模型)。为了保证模型计算结果的精确,模型均采用结构化分网技术划分网格。新型灌浆套筒有限元模型如图4所示。由于实验结果中套筒与灌浆料之间接触良好,因此在模型中对套筒内表面与灌浆料外表面采用绑定(Tie)约束,钢筋的凸肋采用与实际肋等高的梯形环状肋等效,钢筋灌浆料间采用内聚力接触属性模拟黏结滑移。

σ—牵引应力;δ—分离变量;σmax—拉伸峰值强度,即钢筋-灌浆料间峰值黏结强度;K1—基体分层失效的内聚力单元界面初始刚度;δ0—损伤起始时对应的张开位移,取值为0.001 mm;δf—单元彻底失效时的张开位移,取值为0.1 mm。图3 双折线内聚力单元本构折线图

(a)套筒连接件(b)灌浆料(c)套筒(d)钢筋图4 新型灌浆套筒有限元模型

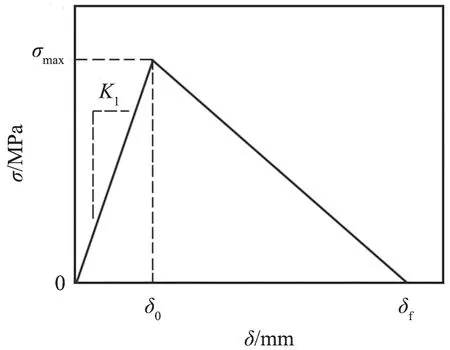

3.2 有限元模型与实验结果对比

图5所示为无偏心试件有限元模型模拟结果与实验结果对比。从图中可以看出,灌浆料与套筒之间存在微小黏结滑移,导致图5(a)中实验荷载-位移曲线位移相对于有限元模型荷载-位移曲线的位移较大,但是屈服荷载、极限荷载均较接近;并且图5(b)中有限元模型与实验的套筒荷载-应变曲线发展趋势与应变数值均差异较小。

图6所示为有限元模型中灌浆料损伤云图与实验现象。损伤数值无量纲,数值为0时为无损伤状态,数值为1时为完全损伤状态。从图6(a)、(b)中可以看出,试件加载初期的拉伸损伤从钢筋肋尖开始形成,缓慢延伸至套筒内壁,即为实验试件的灌浆料裂缝产生的趋势。从图6(c)中可以看出,加载初期的受压损伤程度及损伤区域面积从钢筋加载端向钢筋自由端减小,原因是靠近钢筋加载端灌浆料受到的侧向约束较小,这与实际情况中灌浆料从加载端开始剥落情况一致,见图6(d)。由此可知,有限元软件ABAQUS的模拟结果与实验结果吻合较好。

(a)荷载-位移曲线Z5、 Z6、 Z7—轴向应变片。(b)套筒光滑段轴向应变图5 无偏心试件有限元模型模拟结果与实验结果对比

(a)受拉损伤云图(b)近加载端受拉损伤云图(c)受压损伤云图(d)灌浆料剥落图6 有限元模型中灌浆料损伤云图与实验现象

4 结果与分析

4.1 钢筋整体偏心对力学性能的影响

4.1.1 荷载-位移曲线及相关性能参数

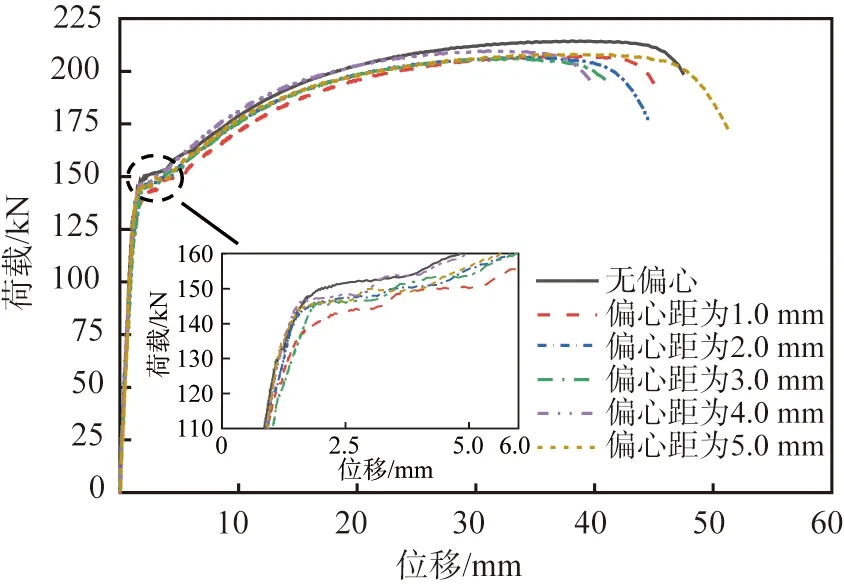

图7所示为钢筋整体偏心试件荷载-位移曲线。从图中可以看出,钢筋整体偏心试件破坏模式均为钢筋拉断破坏。随着偏心距的增大,试件极限荷载均呈减小的趋势,并且偏心距不大于4 mm的试件极限荷载对应的位移均小于无偏心试件的,而偏心距为5 mm的位移大于其余试件的,原因是当钢筋偏心距较小时,钢筋与灌浆料间的滑移不明显,但是偏心作用导致附加弯矩存在,使钢筋变成拉弯构件,导致其承载力较小且在位移较小处达到破坏,而偏心距最大试件灌浆料的最小厚度仅为1 mm,较其余试件灌浆料更早达到极限状态,该试件灌浆料Mises应力最大值达到120.2 MPa,远大于极限抗压强度,因此滑移效果明显,造成极限位移较大。表5所示为钢筋整体偏心试件相关参数。从表中可以看出,有限元模型中套筒近、远钢筋端中部轴向应力比值与偏心距呈正相关,即随着偏心距的增大,近、远钢筋端套筒的应力差明显,造成近钢筋端套筒无限趋近于套筒极限抗拉强度,而远钢筋端套筒应力较小,材料性能并未得到充分利用。

图7 钢筋整体偏心试件荷载-位移曲线

表5 钢筋整体偏心试件相关参数

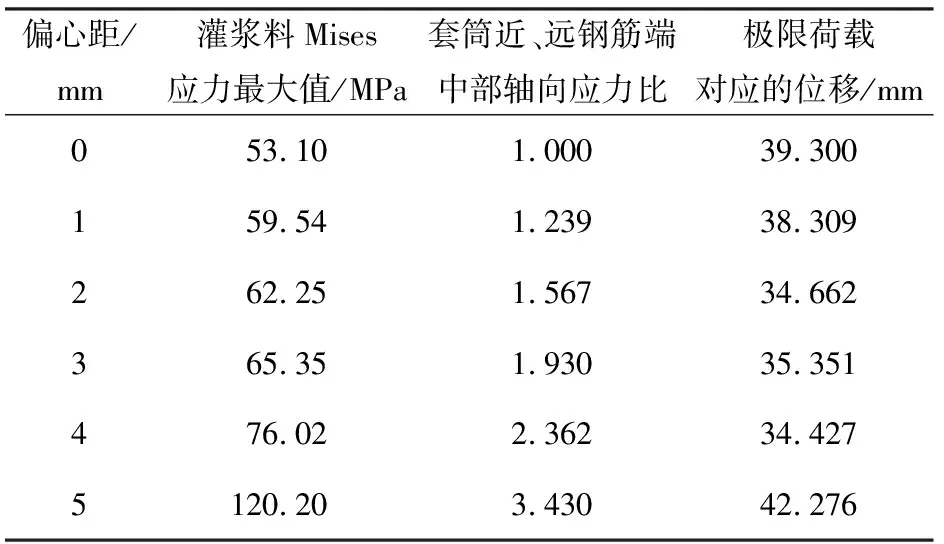

4.1.2 荷载-应变曲线

图8所示为钢筋整体偏心试件荷载-应变曲线。从图中可以看出,随着偏心距的增大,近钢筋端套筒中部的实测轴向应变增大,根据表1,偏心距为1 mm的试件在套筒中部的轴向应变已达到屈服应变,而无偏心试件所有测点应变均小于屈服应变,即套筒处于弹性阶段,偏心距为3 mm的试件与偏心距为5 mm的试件Z7的荷载-应变曲线斜率均在荷载为160 kN时发生变化,即套筒近钢筋端中部达到屈服强度。从图8(b)、(c)中可以看出,偏心距为3、5 mm的试件远钢筋端应变片F7在加载过程中应变绝对值均小于屈服应变,即该截面在加载过程中均处于弹性状态。部分测点在荷载为200 kN时发生突变,例如偏心距为3 mm的试件测点N5、N6在200 kN处有由拉应变向压应变转变的趋势;偏心距为5 mm的试件近钢筋加载端N1、F1应变曲线变化频繁。原因是近钢筋加载端套筒对灌浆料的约束作用较小,由实验可知,该处灌浆料极易发生剥落破坏,灌浆料破坏后与钢筋的相对位置可能发生改变,造成应力重分布,因此曲线变化频繁。其余测点均存在应变突变的情况,这是由于偏心试件为拉弯构件,相对于无偏心试件,灌浆料内部应力分布复杂,可能导致局部应力较大,产生微裂缝,因此造成套筒局部应变突变。

(a)无偏心

(b)偏心距为3 mm

(c)偏心距为5 mmZi、Hi(i=1,2,…,7)—无偏心试件轴向、环向应变片;Ni、Fi(i=1,2,…,7)—偏心试件近、远钢筋端轴向应变片。图8 钢筋整体偏心组荷载-应变曲线

4.1.3 套筒轴向应力

图9所示为钢筋整体偏心试件有限元模型模拟套筒轴向应力云图。从图中可以看出,随着偏心距的增大,近钢筋端的套筒轴向应力集中现象更明显,并且应力集中区域发生改变,偏心距为5 mm的试件应力集中区域分布于套筒中部及靠近套筒中部的2道环肋。偏心距较小的试件均集中在套筒中部区域。套筒最大轴向应力接近套筒极限抗拉强度,而远钢筋端套筒最大轴向应力仅为148.8 MPa。

(a)无偏心(b)偏心距为1 mm(c)偏心距为2 mm(d)偏心距为3 mm(e)偏心距为4 mm(f)偏心距为5 mm图9 钢筋整体偏心试件有限元模型模拟套筒轴向应力云图

4.1.4 侧向变形及弯曲效应

图10(a)、(b)为变形放大系数为5时钢筋整体偏心距为5 mm的试件在极限状态下的变形云图,其中套筒与钢筋均为拉弯构件,对试件承载力有削弱影响。根据附加弯矩原理(见图10(c)),附加弯矩的产生机理类似于钢筋混凝土构件由轴向压力产生挠曲变形引起曲率、弯矩增量的情况,即重力二阶效应。造成应力、应变差异的原因主要是偏心作用下附加弯矩的存在,导致近钢筋端套筒外表面受拉,远钢筋端套筒外表面受压。

根据表1可知,套筒中部侧向位移随偏心距的增大而增大,因此附加弯矩Fuδ增大,偏心作用影响更明显。

4.1.5 灌浆料Mises应力

图11所示为钢筋整体偏心试件灌浆料Mises应力云图。由图可以看出,灌浆料Mises应力最大值随偏心距的增大而增大,并且近钢筋端、远钢筋端Mises应力值差值也随偏心距的增大而增大,偏心距为4、5 mm的试件出现明显应力集中的现象,主要区域分布于钢筋肋与套筒环肋之间,即在该处灌浆料已产生微裂缝。偏心距为5 mm的试件灌浆料Mises应力达到121.3 MPa,远大于实测抗压强度,说明局部灌浆料已达到极限状态,这也是该试件极限位移大于其余试件的原因之一。

(a)套筒侧向变形(b)钢筋侧向变形Fu—试件极限荷载; δ—试件侧向位移量; e0—偏心距。(c)附加弯矩原理图10 变形放大系数为5时钢筋整体偏心距为5 mm的试件在极限状态下的变形云图与附加弯矩原理

(a)无偏心(b)偏心距为2 mm(c)偏心距为4 mm(d)偏心距为5 mm图11 钢筋整体偏心试件灌浆料Mises应力云图

4.2 钢筋局部偏心对力学性能的影响

4.2.1 套筒轴向应力

图12所示为钢筋局部偏心试件套筒轴向应力图。由图可知,该类套筒轴向应力存在与钢筋整体偏心试件轴向应力一致的趋势,即随着局部偏心距的增大,套筒轴向应力增大,并且近、远钢筋端套筒应力差异更明显,应力集中区域主要在套筒中部靠下位置,即靠近偏心钢筋端。轴向应力最大值区域为近套筒中部的2道环肋处,机械滚压后该处材料性能已被严重劣化,而偏心距导致的应力集中加剧了套筒在该处断裂破坏的风险。

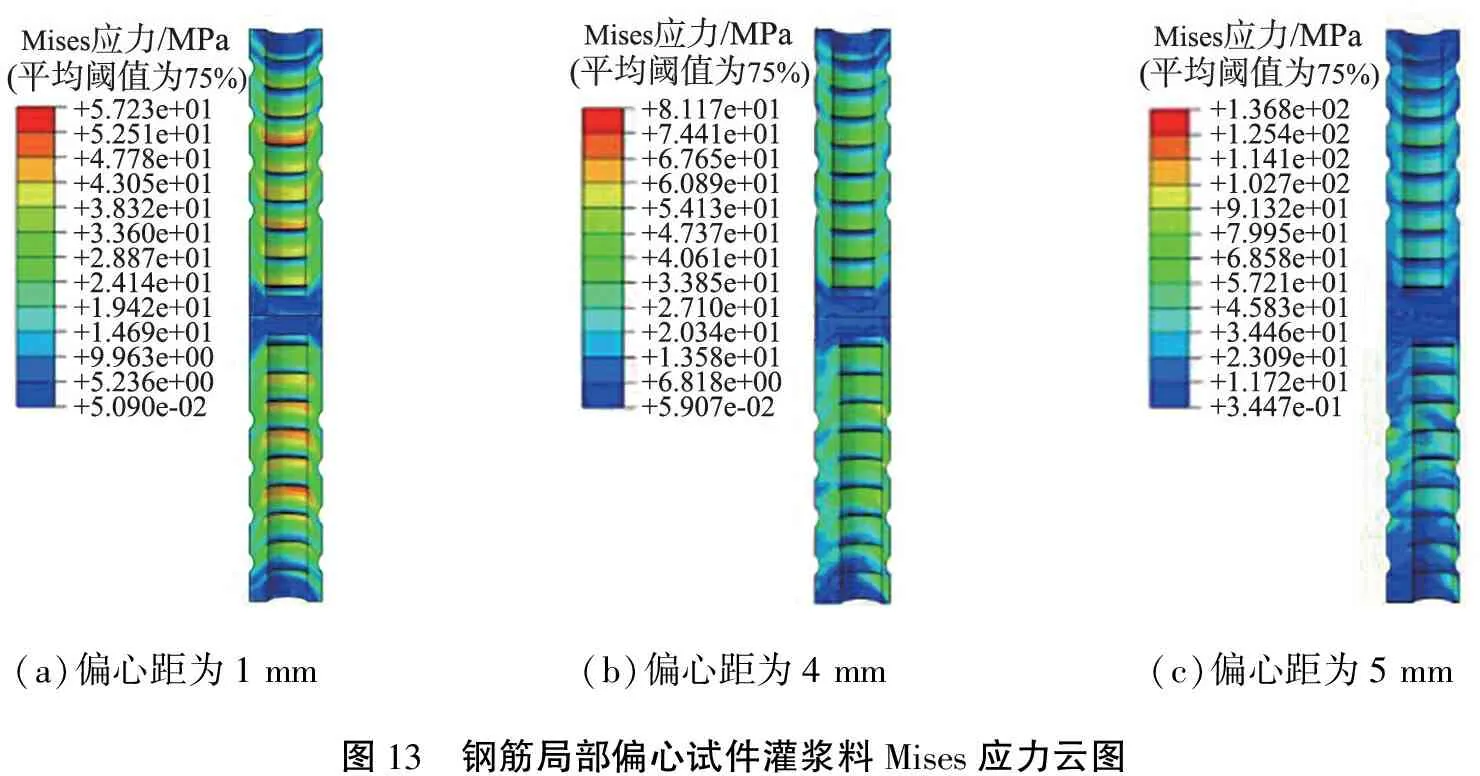

4.2.2 灌浆料Mises应力

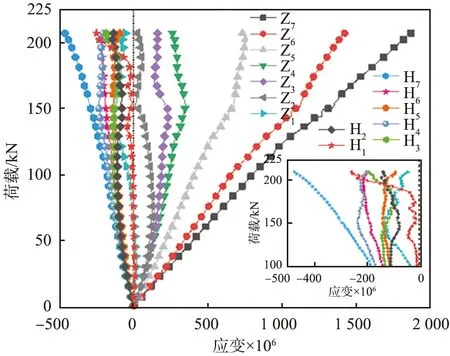

图13所示为钢筋局部偏心试件灌浆料Mises应力云图。由图可知,偏心距为4、5 mm的试件灌浆料Mises应力均已达到灌浆料实测抗压强度,主要集中于灌浆料最薄弱位置,即钢筋肋与套筒环肋之间,说明该处灌浆料已被压碎,钢筋与灌浆料间黏结强度退化明显,相互间的滑移比其余试件的更明显。

(a)无偏心(b)偏心距为1 mm(c)偏心距为2 mm(d)偏心距为3 mm(e)偏心距为4 mm(f)偏心距为5 mm图12 钢筋局部偏心试件套筒轴向应力云图

(a)偏心距为1 mm(b)偏心距为4 mm(c)偏心距为5 mm图13 钢筋局部偏心试件灌浆料Mises应力云图

由图13(c)可知,偏心距为5 mm的试件偏心钢筋端灌浆料靠近套筒中部环肋处Mises应力较大,因此钢筋偏心导致在加载过程中,钢筋有绕P点旋转的趋势(见图14),因此灌浆料较厚的位置受到明显挤压,套筒环肋处止推作用造成靠近套筒中部环肋处灌浆料应力较大。

4.2.3 侧向变形及弯曲效应

图15所示为变形放大系数为3时钢筋局部偏心试件侧向变形云图。由图可知,钢筋变形与套筒侧向位移较大,钢筋偏心距越大,则钢筋弯曲效果越明显,而弯曲效应造成侧向位移较大也在一定程度上削弱了试件的安全性,并且增加了套筒试件侧向失稳破坏的风险。

图14 加载过程中钢筋的运动趋势

(a)偏心距为1 mm(b)偏心距为4 mm(c)偏心距为5 mm图15 变形放大系数为3时钢筋局部偏心试件侧向变形云图

4.2.4 相关性能参数

表6所示为钢筋局部偏心试件组的相关参数。由表可知,相关参数规律性较明显,有限元模型中套筒最大应变、近远钢筋端套筒中部轴向应力比与侧向位移数值均与偏心距呈正相关,无偏心试件套筒最大轴向应变小于屈服应变,而其余钢筋偏心试件有限元模型中套筒最大应变均大于屈服应变,即已进入塑性阶段。

表6 钢筋局部偏心试件相关参数

结合图12可知,偏心距为5 mm的试件轴向应力最大值达到518 MPa,接近套筒实测极限抗拉强度,并且随着偏心距的增大,套筒近、远钢筋端应力比逐渐增大,即应力不均匀程度变大。局部偏心距为5 mm的试件破坏模式为钢筋拉断破坏,承载力、轴向变形满足行业标准JGJ 107—2010《钢筋机械连接技术规程》[17]中一级接头的性能要求,但是套筒应力、应变均接近极限值,并且存在较大侧向变形,套筒连接件随时可发生断裂及失稳破坏,安全储备严重不足。由于规范中无关于现行套筒连接侧向变形限值的内容,因此本文中的研究可以为行业标准的完善提供参考。

5 结论

本文中通过对新型灌浆套筒偏心连接件的实验和有限元分析,得出以下主要结论:

1)基于内聚力接触属性、三维实体单元及显示动力学的有限元软件ABAQUS建模方式可以有效地模拟套筒连接件部件之间的相互作用。

2)偏心新型灌浆套筒试件破坏模式均为钢筋拉断,并且试件的破坏过程与钢筋的一致,均经历弹性阶段、屈服阶段、塑性阶段、强化阶段与破坏阶段。

3)随着偏心距的增大,套筒、灌浆料应力集中现象更明显,并且承载力及变形能力均呈减小趋势。偏心试件套筒为拉弯构件,灌浆料应力-应变状态较复杂,局部微裂缝的产生导致套筒筒壁轴向应变发生突变。偏心距的存在导致套筒、灌浆料应力-应变分布不均,近钢筋端套筒轴向应力接近极限抗拉强度,机械加工劣化了环肋处套筒的材料性能,而轴向应力峰值出现在近套筒中部2道环肋处,加剧了套筒在该处断裂破坏的风险,安全储备严重不足;而远钢筋端套筒应力过小,材料性能未能充分利用。

4)钢筋整体偏心与钢筋局部偏心试件承载力及轴向变形均满足规范要求,但是偏心距的存在导致套筒试件存在附加弯矩、侧向变形与弯曲效应,并且偏心距不小于4 mm的试件套筒筒壁应力-应变均接近极限状态,存在试件侧向失稳及套筒断裂的风险。