电磁能条件下球化退火过程中GCr15轴承钢碳化物的溶解行为

申丽娟, 谢港生, 麻永林, 邢淑清

(1. 内蒙古科技大学 材料与冶金学院, 内蒙古 包头 014010;2. 河南省特殊钢材料研究院有限公司, 河南 济源 459000)

轴承作为现代机械中重要的基础零件,其各项性能将直接影响机械装备的精度、可靠性及使用寿命。如何进一步提高轴承钢的内在质量,一直以来都是各个国家孜孜以求的目标。GCr15轴承钢是轴承行业中产量最大、应用最广泛的材料[1]。碳化物的控制是轴承钢整个生产环节中最重要、最关键的工序,均匀分布的碳化物组织可以明显提高轴承钢的使用寿命[2]。因此,全国轴承工业协会将轴承钢中碳化物形态及分布控制的热处理工艺列为“十四五”发展规划中需要解决的关键共性技术问题。

球化退火处理作为轴承行业的预备热处理工序,可以降低材料的硬度且为随后的淬火和低温回火处理提供良好的球化组织,是轴承钢中碳化物形态及分布控制的热处理工艺中最重要的组成部分[3]。轴承钢的球化退火处理由两相区保温阶段和冷却相变阶段两部分组成,其中两相区保温阶段过程中碳化物的演变对材料的最终使用性能有很大的影响[4]。本文重点讨论两相区保温阶段。钢加热时奥氏体的形成机理是固态相变理论中的一个重要组成部分,前人做了大量研究工作并取得了许多重要的进展,临界点加热相变的研究在国外已经做了很多工作[5]。但缺乏在电磁能处理下的相关研究。

于文霞等[6]利用电磁能技术研究了电磁能热处理技术对铝合金析出物的影响,在改善铝合金性能方面有着重要的意义。鉴于固态相变经典形核理论的统一性,尝试研究电磁能热处理技术在轴承钢球化退火保温阶段中的作用,以期达到缩短保温时间、降低加热温度、细化晶粒等目的[7]。本文利用自制脉冲电磁能装置研究了GCr15轴承钢两相区球化退火中奥氏体的形成对碳化物溶解的影响,探讨了脉冲电磁能条件下碳化物的分布情况及形成机理。

1 试验材料及方法

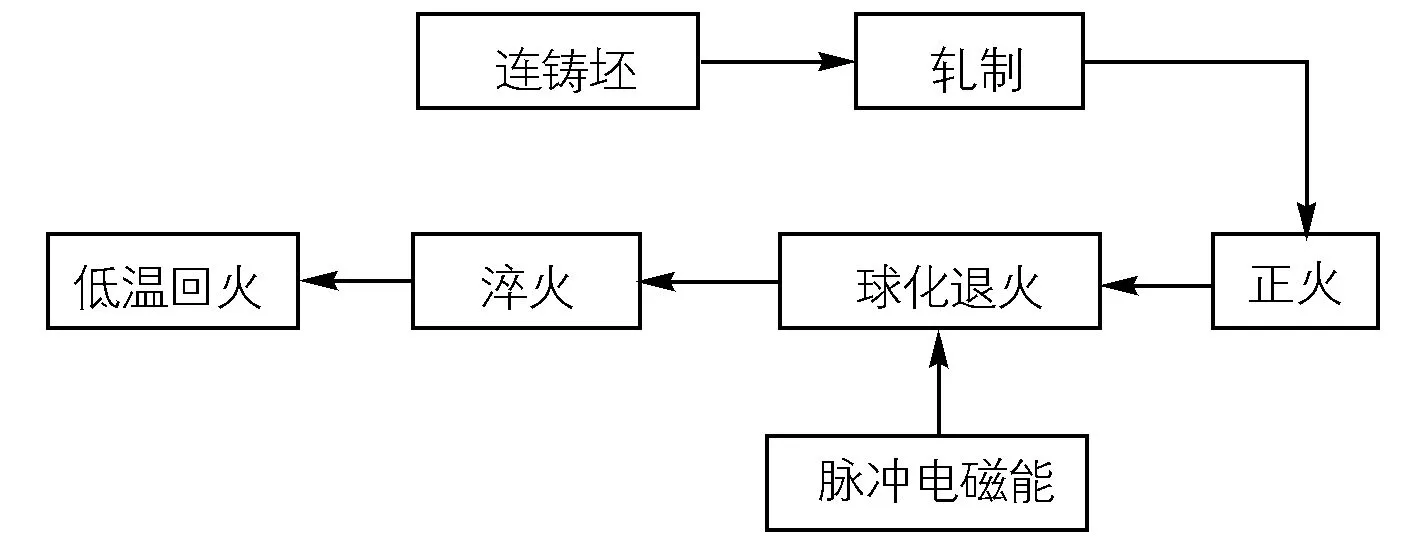

试验材料为高碳铬系轴承钢GCr15,化学成分见表1。轴承钢生产及热处理工艺为连铸坯→轧制→正火处理→球化退火处理→淬火回火处理,如图1所示。试验中,将φ5.5 mm的热轧材加工成长度为10 mm的试样放入自制可控脉冲电磁能热处理炉中按照不同工艺进行处理。

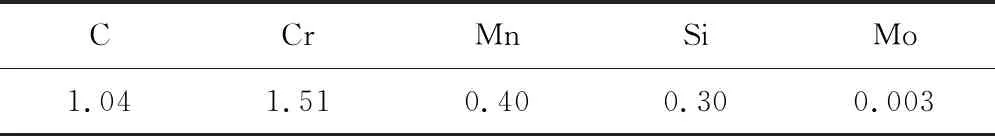

表1 试验GCr15轴承钢的化学成分(质量分数,%)

图1 轴承钢的热处理工艺流程图

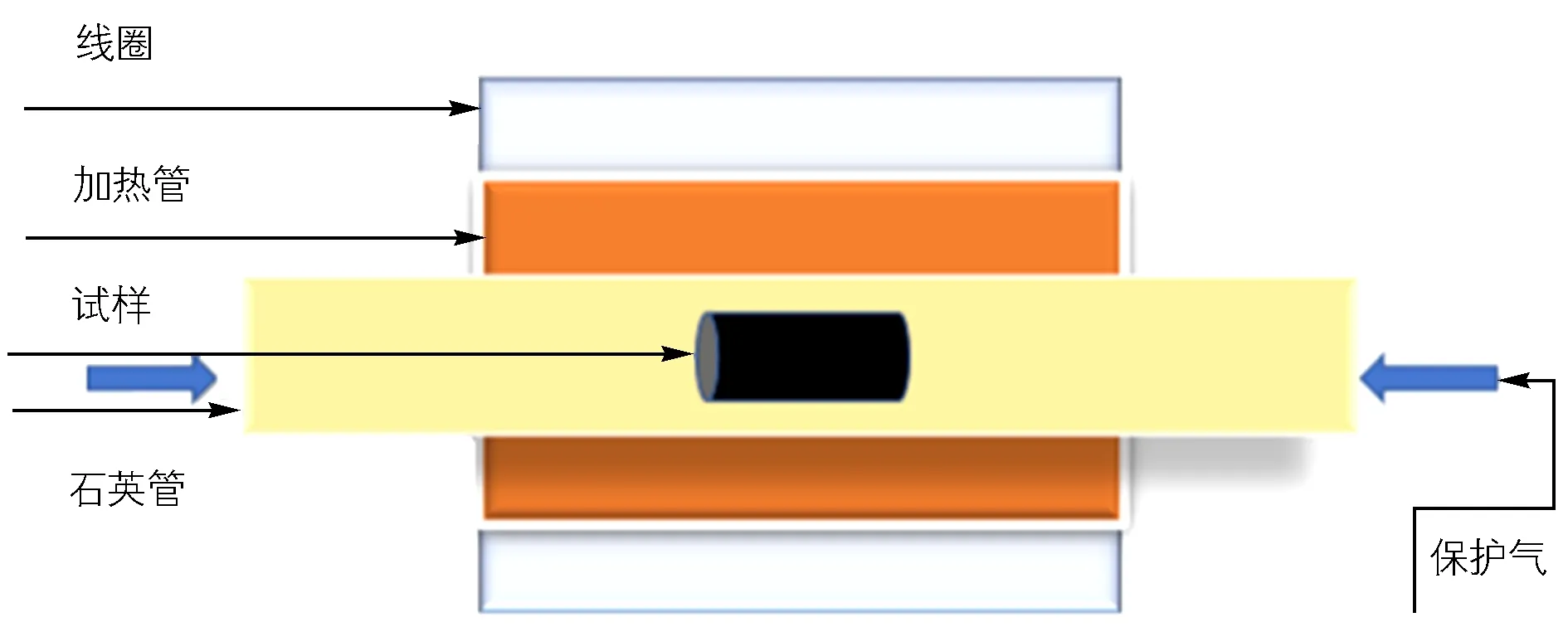

自制可控脉冲电磁能热处理炉如图2所示,脉冲电磁能热处理炉由控温系统和脉冲电磁能发生系统两部分组成,炉子中间位置为石英管,石英管与磁感应强度方向呈轴向平行的关系。本试验脉冲电磁场参数为最大脉冲电流100 A、频率20 Hz、占空比20%,峰值磁场强度为71.68 mT。试验过程中,当温度到达设定温度后,将试样迅速放入石英管中,且让试样置于炉子中间部位。同时按照相应的试验方案设定脉冲电磁能热处理时间,由于加热温度较高,为避免氧化脱碳现象发生,试验过程中采用通入氩气的方式实现气氛保护。

图2 可控脉冲电磁能热处理炉示意图

轴承钢球化退火前的组织为片状珠光体+残留碳化物,为了球化退火时需要有适当量的残留碳化物,其在球化时起到核心的作用,钢材升温后片状渗碳体开始溶断,超过相变点后,向颗粒状发展。然后小颗粒碳化物开始固溶消失,大颗粒碳化物表层固溶直径均匀化,成为后期等温过程球化的核心[8]。

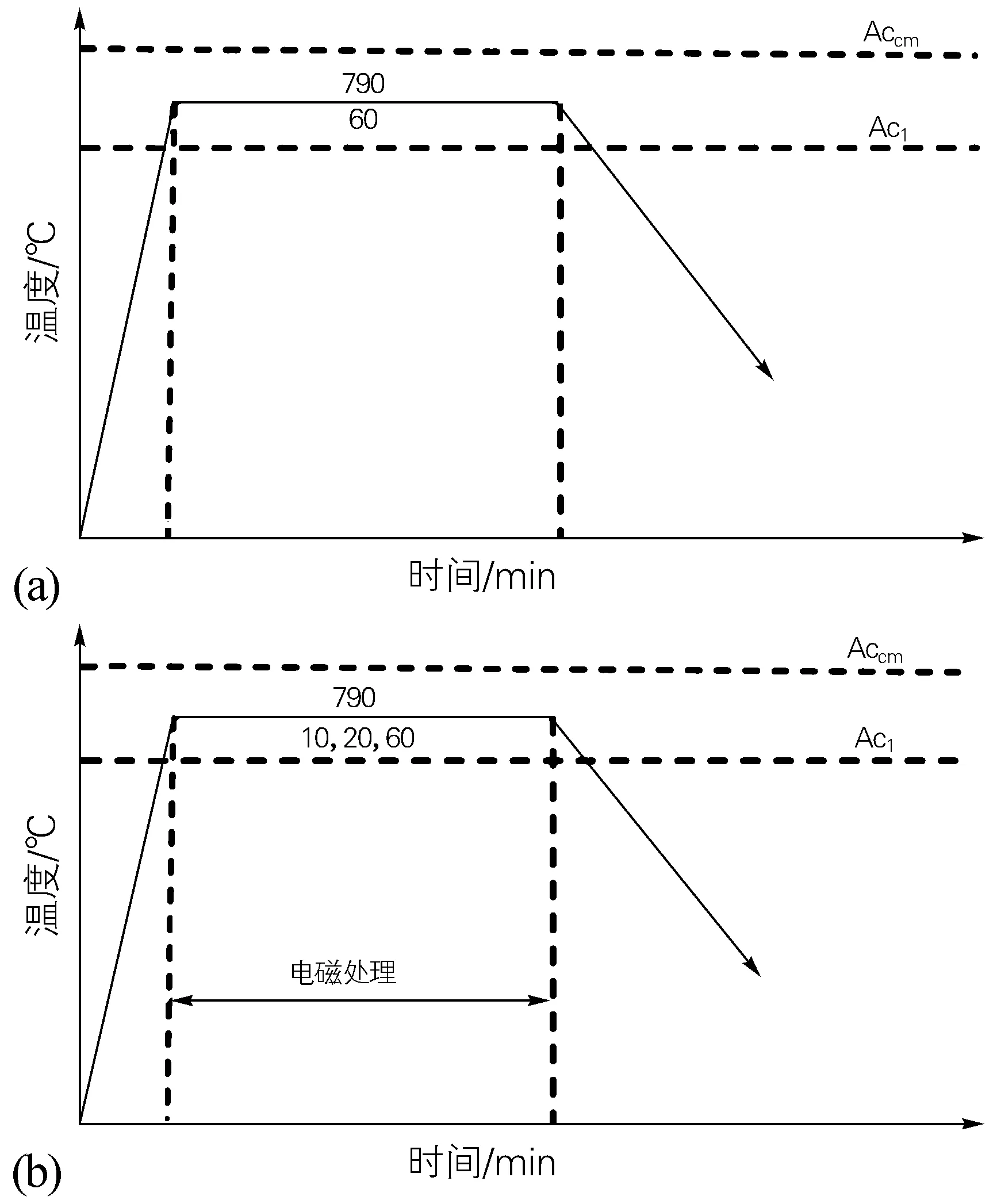

本试验分别采用传统热场处理技术和电磁能热处理技术两种工艺进行轴承钢的两相区球化退火处理,工艺路线如图3所示。

图3 球化退火处理工艺示意图

本文在790 ℃下分别进行60 min的传统热场球化退火和10、20及60 min 的CEME(可控电磁能)技术球化退火处理,使用Image-J图像分析软件统计不同热处理条件下获得的残留碳化物尺寸及含量,并对残留碳化物的形貌、数量及粒径进行对比,从而探索短时电磁能技术在轴承钢热处理方面的机理。

2 试验结果

图4为不同热处理条件下球化退火后轴承钢中残留碳化物的SEM照片。使用Image-J图像软件对不同热处理工艺下获得的残留碳化物数量进行统计,传统热场球化退火处理60 min后,残留碳化物多,当施加脉冲电磁能进行球化退火10 min后,碳化物数量可达到传统热场球化退火60 min后的效果。并且随着电磁能球化退火时间的延长,残留碳化物数量呈现不断减少的现象,相比于传统热场球化退火处理具有快速溶解的特点。但图4(c)中碳化物有明显聚集现象,不利于后期热处理及使用,有待进一步研究。

图4 GCr15轴承钢球化退火后残留碳化物的EPMA形貌

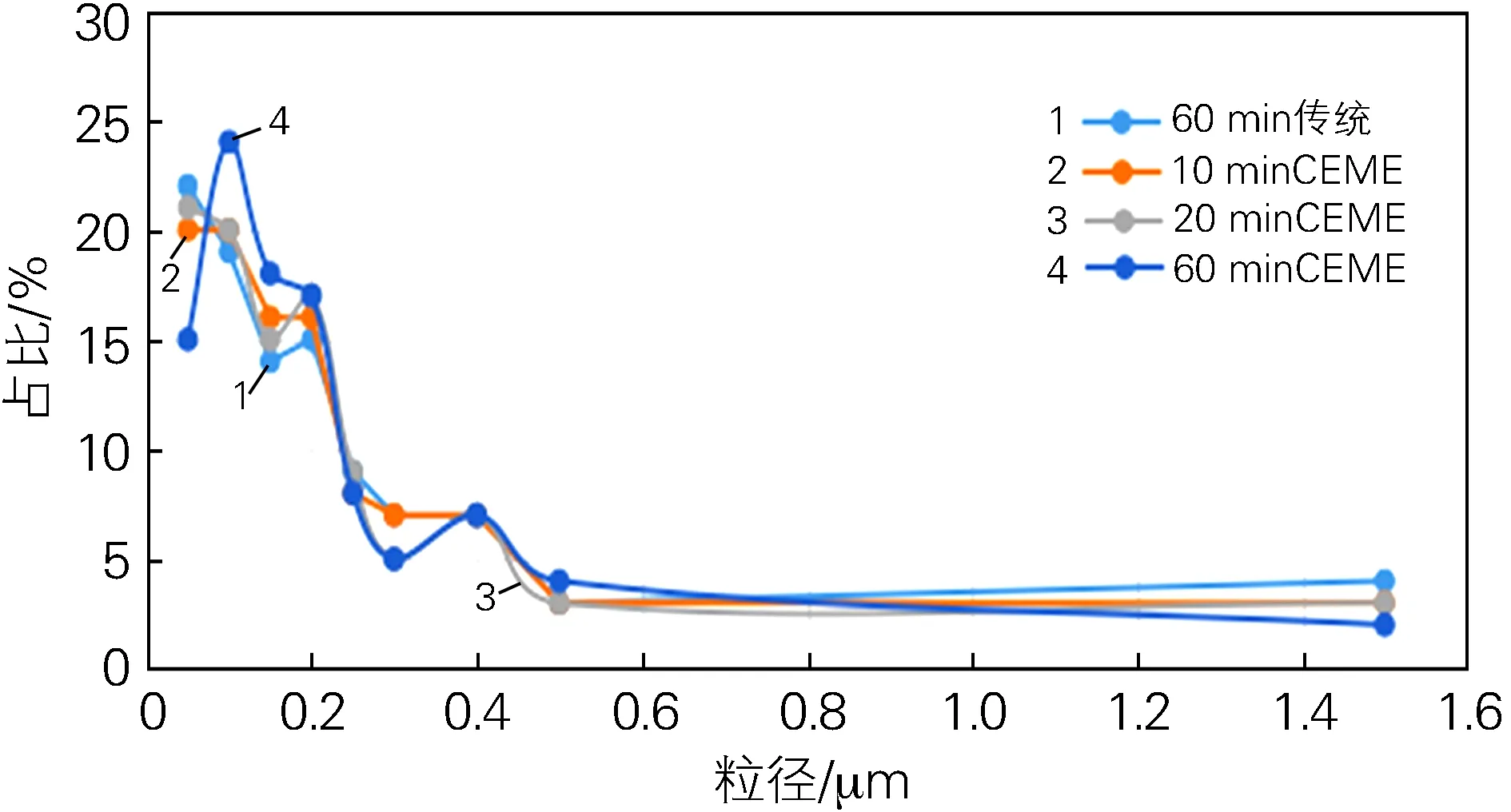

图5为残留碳化物粒子的尺寸变化情况,传统热场球化退火处理后碳化物粒子尺寸最大,而电磁能热处理技术比传统热场处理可以获得更细小的碳化物,这对于后期热处理及轴承钢的最终使用性能来说都有很重要的意义。传统热场处理60 min后的残留碳化物的平均粒径为0.226 μm,电磁能短时(10 min)球化退火处理后,残留碳化物平均粒径为0.220 μm,可以达到传统热场球化退火处理效果的97.3%。

图5 GCr15轴承钢经不同工艺球化退火后残留碳化物的粒径

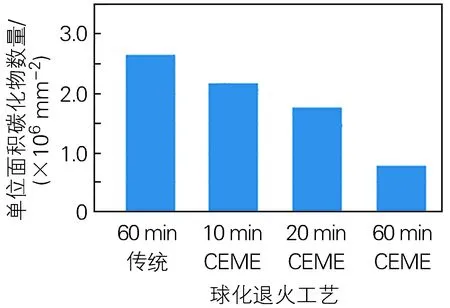

图6统计了传统热场和电磁能技术球化退火处理后轴承钢的残留碳化物分布密度。从图6可以看出,CEME技术比传统热场处理可以固溶更多的碳化物,并且随着CEME处理时间的延长,残留碳化物数量明显减少。传统热场处理60 min后的残留碳化物分布密度为2.6460 μm-2,小粒径碳化物数量最多(见图7);脉冲电磁能短时(10 min)处理后,残留碳化物分布密度为2.167 μm-2,同传统热场处理60 min效果基本相同,但小粒径碳化物数量有降低趋势。当电磁能技术处理60 min后,残留碳化物分布密度为0.7839 μm-2。

图6 GCr15轴承钢经不同工艺球化退火后残留碳化物的分布密度

图7 GCr15轴承钢经不同工艺球化退火后残留碳化物的分布

图7为不同工艺球化退火后轴承钢不同尺寸残留碳化物的分布。从图7可以看出,随着CEME处理时间的延长,0.05 μm的小粒径碳化物数量有明显下降趋势,由22%降低为15%。当电磁能技术处理60 min后,碳化物分布规律由线性递减模式趋向于高斯正态分布,高斯峰值为24%,说明大量粒径为0.05 μm的小粒径碳化物溶解,此时粒径为0.1 μm的碳化物分布位于峰值处。

3 分析及讨论

奥氏体的形成过程是由碳含量和点阵结构不同的两个相转变为另一种点阵结构的新相,包括C原子的扩散重新分布和Fe原子由体心立方结构向面心立方结构的点阵重构。

珠光体中铁素体为C含量为0.0218%的体心立方结构,渗碳体为C含量为6.69%的复杂斜方晶体结构。通过相变转变为含碳量为0.77%的奥氏体。形成的奥氏体为等轴多边形晶粒,这是因为奥氏体形成过程中,界面能占主导,界面能越小意味着阻力越小,而只有球形或者等轴形晶粒的界面能最小。

本文研究的高碳铬钢原始组织为片状珠光体和沿晶界分布的碳化物,在加热过程中主要分为2个阶段:片层珠光体向奥氏体转变和残留碳化物的溶解。对于这2个阶段的组织转变机理,前人开展了大量的研究工作[9-11],但缺乏在电磁能条件下的研究。

3.1 电磁能球化退火处理条件下的奥氏体形核率

电磁能热处理条件下,形成奥氏体时系统总自由能的变化为[12]:

ΔG=-ΔGV+ΔGS+ΔGe

(1)

式中:ΔGV是奥氏体与母相间的体积自由能之差;ΔGS是奥氏体形成时所需要增加的表面能;ΔGe是奥氏体形成时所需增加的应变能。

所以,奥氏体形成的热力学条件为ΔG<0。奥氏体在高温阶段形成,应变能较小,可以忽略,主要考虑界面能,因此式(1)可以简化为:

ΔG=-ΔGV+ΔGS

(2)

即只有当温度高于临界温度(T0)时,珠光体向奥氏体转变的相变驱动力ΔGV才能克服相变阻力ΔGS,奥氏体才能自发形核。

当体系施加脉冲磁场后,系统总自由能ΔGM可以表示为:

(3)

体系总自由能减低,导致T0下降,或者说实际形成的奥氏体量增多。当体系施加脉冲磁场后,形成的奥氏体量增多。

固态相变中,新相的形核率可以表示为:

N=N1N2

(4)

式中:N1为受形核功影响的形核率因子;N2为受原子扩散能力影响的形核率因子。

新相形核率可表示为[13]:

(5)

式中:ED为扩散激活能;T为温度;R为气体常数;N0为扩散常数;ΔG*为形核势垒。

(6)

式中:K为常数;σ为新相和母相的界面能;ΔGV为相变驱动力。

(7)

(8)

(9)

从热力学的角度进行分析[16-17],原子处于激发态时,原子间键能的变化将以自由焓变的形式体现,可表述为:

(10)

式中:β为熵的相关量;TC为居里温度。因此,由于电磁能的作用使形核势垒降低。与本试验结果吻合。

3.2 电磁能球化退火处理下残留碳化物的溶解速度

奥氏体的长大速度(G)是指相界面推移速度,即两侧界面分别向α、渗碳体的推移速度,取决于碳原子在γ中的扩散速度。

(11)

如果假设等温球化时施加脉冲磁场处理与不处理的体系中C的浓度梯度是相同的,则C迁移的浓度通量取决于C在基体中的扩散系数。扩散系数与温度的关系遵循阿累尼乌斯(Arrhenius)方程:

(12)

式中:ED为扩散激活能;T为温度;R为气体常数;D0为扩散常数。

当施加脉冲磁场后,间隙机制扩散系数可表达为:

(13)

式中:D1为施加电磁能后的扩散常数;Etot为施加电磁能后的扩散激活能;ΔE为电磁能对总激活能的贡献,可表示为[18-19]:

(14)

式中:μ0为真空磁导率;M为磁化强度;xM为摩尔磁化率;H为相应焓。

由式(14)可知,单位摩尔的磁能小于零。说明施加磁场后扩散原子的激活能减小。

C在γ-Fe中的扩散系数通过试验导出公式(15)[20]:

(15)

当施加脉冲电磁能后,扩散激活能降低,扩散常数增大。即脉冲电磁能条件下的扩散系数Dm增大,加速了C原子在基体中的扩散,同样时间脉冲电磁能处理可以溶解更多的碳化物,与本试验结果吻合。

关于外加磁场对金属固态相变的影响机制,目前大都局限于热力学领域,至今无法形成统一的理论,随着基础学科的发展,如何利用量子力学的理论去解释电磁能对材料共享电子的影响[21],仍需要进行大量的研究工作。

4 结论

1) 传统热场球化退火60 min后GCr15轴承钢中的残留碳化物分布密度为2.646 μm-2,平均粒径为0.226 μm;电磁能短时(10 min)球化退火后,残留碳化物分布密度为2.167 μm-2,平均粒径为0.220 μm;残留碳化物分布密度和平均粒径分别可以达到传统热场处理效果的81.9%和97.3%。采用电磁能技术热处理可显著缩短两相区球化退火的保温时间。

2) 传统热场球化退火60 min后GCr15轴承钢中残留碳化物分布密度为2.6460 μm-2,电磁能技术球化退火60 min后,残留碳化物分布密度为0.7839 μm-2,该技术可以有效促进碳化物的溶解。