烧结温度对铜基粉末冶金摩擦材料性能的影响

杨胜明,何美凤

(上海理工大学 材料与化学学院,上海 200093)

粉末冶金摩擦材料也被称为“烧结摩擦材料”,是由金属粉末与非金属粉末通过混合、烧结制备出的多组元假合金,具有较高而稳定的摩擦因数、足够的力学性能、良好的耐磨性和耐热性,是一种环保、安全、高效、价格低廉的材料。列车制动材料应用最广的是粉末冶金摩擦材料,其按基体成分可分为铜基、铁基和铁-铜基粉末冶金摩擦材料,其中,铜基粉末冶金摩擦材料具有足够的力学性能,优良的导热性、耐高温、耐磨性和稳定的摩擦因数等特点而被广泛应用于飞机、高铁列车、风力发电和汽车等领。随着铁路的快速发展,尤其高铁的迅速发展,车载的增加、车速的提升、安全系数的保障和经济成本的限制,对摩擦材料的要求越来越苛刻。

影响制备铜基粉末冶金摩擦材料的工艺条件主要有混合时间、压制压力、烧结温度、烧结时间和烧结压力等,其中烧结温度是关键因素之一。铜基粉末冶金摩擦材料中的多组元在热烧结过程中发生相变,不同的烧结工艺制备出的材料具有不同的组织,导致材料所表现出的力学性能、摩擦学性能不同。因此,选取什么样的制备工艺,如何控制烧结后的组织,是制备优良摩擦材料的关键。

目前,我国高铁经历六次大提速,现阶段250 km/h 技术比较成熟,但速度300 km/h 以上的高铁所用的铜基粉末冶金摩擦材料主要依赖进口。为了早日实现高铁列车铜基粉末冶金闸片国产化,粉末冶金摩擦材料受到研究者的广泛研究与探索。本文通过热压烧结制备出四种不同烧结温度的铜基粉末冶金摩擦材料,研究不同烧结温度对铜基粉末冶金摩擦材料的密度、孔隙率、硬度、抗压强度、摩擦磨损性能的影响及探究其微观机制。

1 试验材料与制备

1.1 试样制备

试验原料包括铜粉、还原性铁粉、镍粉、锰粉、铝粉、锡粉、鳞片石墨、铬粉、绿色碳化硅,按配比混料,以基体和摩擦组元质量之和的0.8%加入黏结剂(机油),在V 型混料机中放入除石墨外的粉料混合6 h 后,再加入石墨以同样的速度混合1 h;将混合均匀的粉料用300 MPa的力压制成直径40 mm×6(±1)mm 的压坯。压坯置于真空热压烧结炉内并在高纯氩气保护下,选取825、850、875、900 ℃进行烧结,升温速率10 ℃/min,保温3 h,压力5 MPa,烧结完成后随炉冷却至60 ℃,出炉。

1.2 性能表征

采用阿基米德排水法测试摩擦材料的密度;采用数显维氏硬度计(HVS-1000,Zwick ZHU/Z205)测试试样的硬度;根据《烧结金属摩擦材料抗压强度的测定》标准,采用Zwick ZHU/Z205 100 kN 万能力学性能试验机测试试样的抗压强度;采用定速摩擦试验机(JF150D-Ⅱ型)测试试样的摩擦磨损性能,尺寸为25 mm×25 mm×(5~7)mm 的摩擦对偶盘材质为HT-250 灰铸铁,珠光体组织,维氏硬度为180~220,转速为(480±10)r/min,制动压力为375 N(0.6 MPa);采用金相显微镜和扫描电子显微镜(scanning electron microscope,SEM)对微观组织结构和磨损形貌及摩擦后表面进行观察。

2 试验结果与分析

2.1 烧结温度对物理性能的影响

图1 为烧结温度对铜基粉末冶金摩擦材料的密度和孔隙率的影响。从图1 中可以看出,随着烧结温度的升高,铜基粉末冶金摩擦材料的密度先增大后减小,在875 ℃达到最大值为6.18 g/cm;铜基粉末冶金摩擦材料的孔隙率先降低后升高,875 ℃达到最小为8.47%。根据热压烧结理论,随着烧结温度的升高,材料的孔隙率越来越小,密度逐渐增大;同时在相同的烧结工艺下,因存在温区关系,冷压压力欠缺,影响孔隙率。根据菲克定律,由于在较低的温度下烧结,材料中各组元之间扩散系数小,原子扩散速度慢,成分不能完全均匀化,金属与非金属界面接触不紧密,产生大量的孔隙,造成材料烧结不均匀,密度较小。但随着烧结温度的升高,原子扩散迁移速度加快,孔隙率降低,从而致密化速率加快。在相同的烧结压力和时间内,烧结温度越高,材料的密度就越大;但是过高的烧结温度反而使材料的密度降低,温度太高导致晶粒粗大,出现许多烧结缺陷;其次,铜基混合粉末压坯在烧结过程中,Mn 等金属粉末由于收缩过程的无序定位和粉末颗粒的个体变化,增大了粉末颗粒的热膨胀和孔隙率,从而使材料的密度下降。

图1 烧结温度对铜基粉末冶金摩擦材料密度和孔隙率的影响Fig.1 Effect of sintering temperature on density and porosity of Cu-based powder metallurgy friction materials

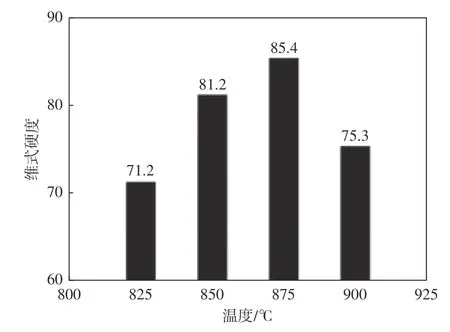

图2 为不同烧结温度对铜基粉末冶金摩擦材料维氏硬度的影响。由图2 可知,随着烧结温度的升高,铜基粉末冶金摩擦材料的维氏硬度先增大后减小,在875 ℃达到最大值85.4;铜基粉末冶金摩擦材料的硬度普遍不高,可能原因:一是测量硬度所选取的点正好打在比较软的区域代表性不好;二是粉末在冷压过程所给的压力欠缺,粉末颗粒之间接触面积比较小,机械结合不牢固,在烧结过程中存在大量的孔隙,使得材料的硬度不高。硬度先增大,这说明强化基体元素Ni、Mn(微量Al、Sn)在烧结过程中,有些发生相变或有些溶入基体Cu 形成固溶体,从而提高材料的力学性能。其中Ni 的效果最强,因为材料的烧结温度升高,加快各组元原子之间迁移速度,使得Ni 与Cu 发生互扩散,进而形成Cu-Ni 固溶体。由于Cu 和Ni 原子半径存在差异,Ni 原子进入Cu 晶格中导致晶格畸变,产生畸变能,需要比较大的能量填补,这就大大增加了位错滑移的困难,有效地阻碍了位错的运动,因此材料硬度升高。随着烧结温度的继续升高,硬度呈现下降的趋势。究其原因,首先是在压制烧结中,金属粉末(Al、Mn)在整个降温过程中,由于粉末本身的收缩无序性和不规则性,材料的孔隙率逐渐增大,产生烧结缺陷,从而导致硬度的降低;其次,烧结温度过高,亦使得材料中少量的Al、Sn 过烧,因此测量出的硬度亦会偏低。

图2 烧结温度对铜基粉末冶金摩擦材料维氏硬度的影响Fig.2 Effect of sintering temperature on Vickers hardness of Cu-based powder metallurgy friction materials

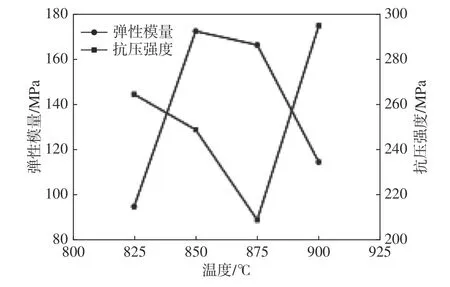

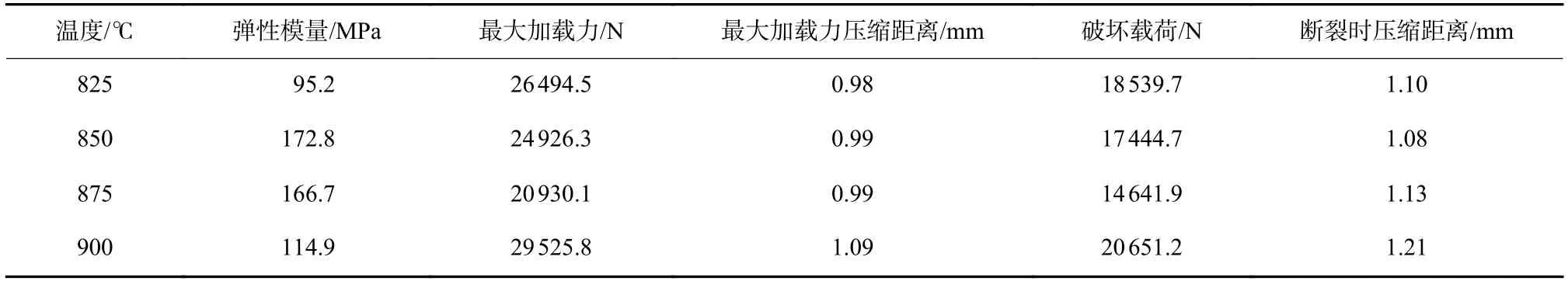

2.2 烧结温度对抗压强度的影响

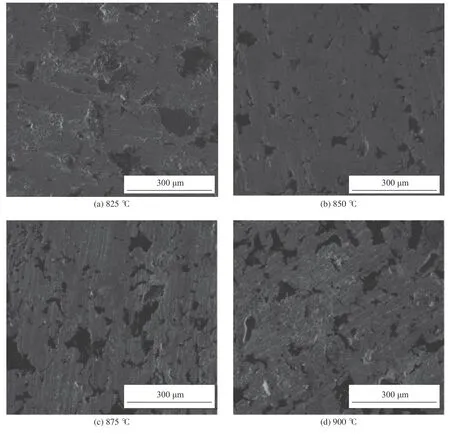

图3 是压缩试验后烧结温度对铜基粉末冶金摩擦材料抗压强度的影响。烧结温度为825、850、875、900 ℃的试样的弹性模量分别为95.2、172.8、166.7、114.9 MPa,抗压强度分别为264.9、249.2、209.3、295.2 MPa。强化元素(Ni、Mn)在烧结过程中与Cu 基体发生相变,形成固溶体,改善了材料的显微组织,起到固溶强化作用,大大提高了材料的力学性能。由图4 可以看出,烧结温度的升高,铜基粉末冶金摩擦材料表面越来越平整,球状粉末颗粒之间由点接触转为面接触,减少孔隙率从而提高材料的抗压强度。由表1 可知,4 个试样在断裂前表现出一定的塑性变形。同时,少量的Sn 在烧结过程中反应生成Cu-Sn α 固溶体,改善了材料的塑形,形成了典型的锡青铜材料,材料表现出一定的塑形。

图3 烧结温度对铜基粉末冶金摩擦材料抗压强度的影响Fig.3 Effect of sintering temperature on compressive strength of Cu-based powder metallurgy friction materials

表1 不同温度试样压缩试验载荷与位移关系Tab.1 Relationship between the load and displacement in compression test of samples at different temperatures

图4 不同烧结温度的铜基粉末冶金摩擦材料显微组织SEM 图Fig.4 SEM images of microstructure of Cu-based powder metallurgy friction materials at different sintering temperatures

2.3 烧结温度对摩擦磨损的影响

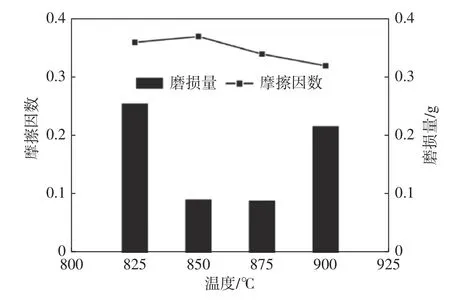

图5 为烧结温度825、850、875、900 ℃的铜基粉末冶金摩擦材料在制动速度480 r/min,摩擦时间10 min,制动压力375 N 摩擦后的摩擦因数和磨损量。可见,随着烧结温度的升高,摩擦因数先增大后减小,磨损量先减小后增大。当烧结温度为850 ℃时,摩擦因数为0.37,磨损量为0.074 g。在烧结温度较低的情况下,由于烧结不充分,金属粉末之间结合不强,特别是金属与非金属粉末之间的结合更不牢固,这就大大增加了材料内部的孔隙与缺陷,致密度低导致材料在摩擦过程中更容易脱落。烧结温度较低,原子间的扩散迁移速度较慢,强化元素还没完全跟Cu 基体形成固溶体,使材料的强度与硬度较低,从而导致材料的耐磨性较差。烧结温度为825 ℃时的摩擦因数比875、900 ℃ 的大的原因,是由于Cr、SiC 硬质相没有完全跟Cu 基体结合好,制动盘与试样之间摩擦过程容易脱落,增大了摩擦因数,加快磨损速度。烧结温度为850 ℃时,摩擦性能最佳,因为此时的显微组织结合较好、各元素分布较均匀,致密性较好,硬度和抗压强度也是最大,其他成分对基体的割裂程度最小。

图5 烧结温度对铜基粉末冶金摩擦材料摩擦因数和磨损量的影响Fig.5 Effect of sintering temperature on friction coefficient and wear loss of Cu-based powder metallurgy friction materials

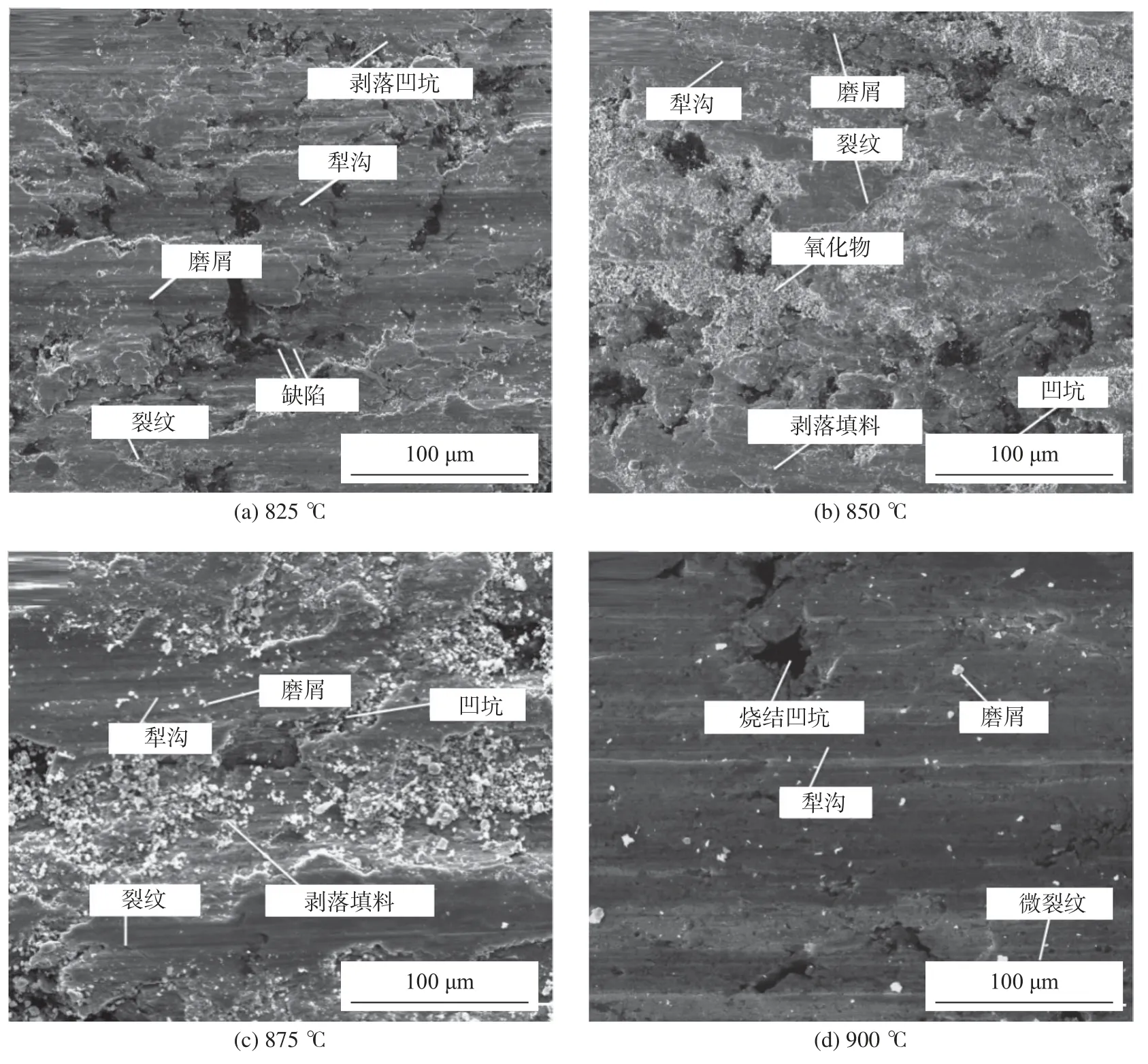

图6 为烧结温度825、850、875、900 ℃的铜基粉末冶金摩擦材料在制动速度480 r/min,摩擦10 min后的表面形貌。由图6(a)可见,试样表面存在多且深的犁沟、剥落凹坑和少量的缺陷、裂纹,说明825 ℃烧结温度低,鳞片石墨没能在材料表面形成完整的保护摩擦膜,一些硬质相(SiC、AlO)因烧结不充分,在摩擦过程中容易脱落,增大摩擦因数的同时也加重了磨损。由图6(b)可见,试样表面存在少且浅的犁沟、剥落凹坑、小且少的裂纹,说明850 ℃烧结,在强化元素的固溶强化作用下,高硬度对材料的承载有利,同时较高的润滑性也可以减少材料的磨损量。试样在摩擦时能够及时形成稳定、连续的摩擦膜,改善硬质相与摩擦副摩擦时产生凸起点对制动盘的磨损。由图6(c)可见,摩擦试样表面存在多且浅的犁沟、剥落凹坑、大量的磨屑和少许裂纹。说明875 ℃烧结时材料中原子的扩散速度加快,Ni、Mn 基本上与Cu 基体形成了相对应的固溶体。由图6(d)可见,摩擦试样表面存在多且浅的犁沟、剥落凹坑、少量的磨屑和裂纹。说明在900 ℃烧结,更高的温度进一步加快Mn、Ni 与Cu 基体扩散形成固溶体,致使材料中微量的Sn 来不及与Cu 形成单相固溶体,呈游离态附着在材料表面。材料含有过量游离的石墨,鳞片石墨因其本身的层状结构会形成稳定的润滑膜,同时Sn 也会提高材料表面的润滑性,使得试样摩擦因数低,磨损不严重。

图6 烧结温度对铜基粉末冶金摩擦材料表面形貌的影响Fig.6 Effect of sintering temperature on surface morphology of Cu-based powder metallurgy friction materials

3 结论

(1)在选用的烧结温度下,铜基粉末冶金摩擦材料基体Cu 与强化元素Ni、Mn 形成相应的固溶体,提高材料的力学性能;其次,随着烧结温度的升高,摩擦组元、润滑组元均匀地镶嵌在基体中。

(2)随着烧结温度的升高,铜基粉末冶金摩擦材料的密度、抗压强度均呈现先增大后降低的趋势,硬度先增大后一直减小;摩擦因数先升高后降低,材料的稳定性提高,磨损量总体呈下降趋势。

(3)试验中的铜基粉末冶金摩擦材料较佳烧结温度为850 ℃,此时材料的密度为6.17 g/cm,孔隙率为8.62%,维氏硬度为81.2,抗压强度为172.8 MPa,摩擦因数为0.37,磨损量为0.074 g。