响应面法优化制备水溶性热增粘聚合物及其水泥浆增稠性能

杨启贞

(中石化胜利油田分公司,山东 东营 257001)

随着中浅埋地层储存的油气枯竭,石油工业逐步向深部和超深部油气资源进行勘探开发[1]。然而,深底孔中的极端深度、温度和压力给固井工程带来了巨大挑战[2]。一方面,不同粒径和密度的高温水泥添加剂可能使得其在水泥柱中趋向于分层分布;另一方面,当水泥浆的粘度随着温度的升高而降低时,水泥浆容易出现水分渗出和固相沉淀,从而导致高温下水泥浆体的不稳定性,而浆体的热减粘行为是高温水泥浆性能不稳定的根本原因[3-6]。普通粘度改性外加剂(VMA)仅在低温下增加水泥浆的粘度,而在较高温度下(>120 ℃)表现不佳。此外,VMA溶剂导致水泥浆过度增稠,进而需要更高的泵送压力。但使用VMA溶剂几乎无法避免高温下的水泥沉降现象[7]。

为了解决这些技术难题,本研究开发了一种具有强疏水性的新型热增粘聚合物。这种聚合物在较高温度下的增粘性能有助于补偿由温度升高引起的粘度降低,从而使高温下水泥浆体趋于稳定[8-9]。许多研究人员试图增加聚合物溶液的结构粘度,以改善其应用性能。但由于其性质和结构会受到盐度和温度的极大影响,而大多数研究仅揭示了盐度对聚合物溶液粘度的影响,但对其在高温下水泥浆的流变性能及作用特性很少研究[10-12]。

响应面分析法(RSM)可以通过选择回归模型来拟合多种因素之间的响应关系,它可以解决非线性数据处理的相关问题,不仅能建立影响因素与响应值之间的函数关系,还可以通过回归方程的拟合和响应曲面、等高线的绘制来求出相应于各因素水平的响应值。同时,在各因素水平的响应值基础上找出预测的最优值[13]。

本文以苯乙烯磺酸钠(SSS)、N,N-二甲基丙烯酰胺(DMAA)、疏水单体N-乙烯基吡咯烷酮(NVP)为原料,以氧化还原引发体系进行自由基水溶液聚合。使用Design Expert 10.1软件中的Box-Behnken Design(BBD)响应面分析法考察了疏水单体加量、引发剂质量分数、聚合温度和反应pH对聚合物溶液表观粘度的影响,分析了各因素间的交互作用,得到了有效的回归模型,进一步验证了聚合物合成的优化。并对优化合成后的聚合物结构进行分析,探究其热稳定性能、固井水泥浆中的流变特性以及其他应用性能。

1 实验部分

1.1 仪器与试剂

WQF 520型红外光谱仪;TGA/SDTA85/e型热分析仪;DFC-0712B型高温高压稠化仪;ZNN-6D型六速旋转粘度计;OWC-2000D型瓦楞搅拌器;HTD-GS500型高温高压失水仪。

SSS、 DMAA、 NVP、过硫酸钾、无水乙醇和氢氧化钠、G级油井水泥、降失水剂G80、缓凝剂H42。

1.2 合成

在搅拌和冰浴条件下,将一定量的去离子水加入反应烧瓶中,先按物质的量比2 ∶1加入SSS和DMAA。之后加入预配的35% NaOH溶液并调节pH=7~8,最后再加入耐高温疏水单体NVP。在冰浴条件下通氮气30 min,快速转移至水浴锅中,加入一定量引发剂过硫酸钾,并于70 ℃反应10 h后得透明淡黄色黏稠液体。加入无水乙醇,烘干、粉碎、用去离子水洗涤、烘干、粉碎得到提纯产物P(SDN)。

1.3 表征

(1) 水泥浆流变性能

常规密度水泥浆的制备及养护按照标准GB/T 19139-2012《油井水泥试验方法》执行。基础水泥浆体系配方如下:G级水泥+40%硅粉+1%降失水剂G800+0.5%缓凝剂H42+0%~1%聚合物增粘剂,水灰比0.44,密度1.90 g/cm3。在常压稠化仪中分别将水泥浆在室温和90 ℃下预制20 min,采用六速旋转粘度计测试不同转速下的数据,根据公式计算水泥浆流性指数、稠度系数。采用高温高压稠化仪测试40~150 ℃下水泥浆的稠化曲线。

(2) 水泥浆综合性能

参考SY/T6544-2017《油井水泥浆性能要求》评价水泥浆体系的流动度、游离液、API失水;参考GB/T 19139-2012《油井水泥试验方法》测定水泥浆沉降稳定性能和水泥石的抗压强度。

2 结果与讨论

2.1 响应面试验优化合成条件

(1) 方案设计

在单因素试验的基础上,选择疏水单体加量、引发剂质量分数、聚合温度和反应pH 4个参数,分别设置为因素A、 B、 C和D,并在90 ℃溶液中采用六速旋转粘度计以300 r/min测得的表观粘度值为响应值,运用统计学相关原理进行中心组合试验,以优化聚合工艺参数。实验共进行29次,每组实验通过3次平行性验证并取平均值,结果如表1所示。

表1 Box-Behnken中心组合实验设计及实验结果Table 1 Box-Behnken center combined experimental design and experimental results

(2) 模型的建立及显著性检验

采用Design Expert 10.1软件对以上试验方案的结果进行拟合分析,得到二次多元回归方程:S=-459.93+8.8962A+166.2822B+15.1945C+25.4309D-22.4603AB+0.3138AC+1.4185AD-0.8508BC-23.3773BD-0.0675CD-4.9684A2+54.6583B2-0.1120C2-0.7671D2。

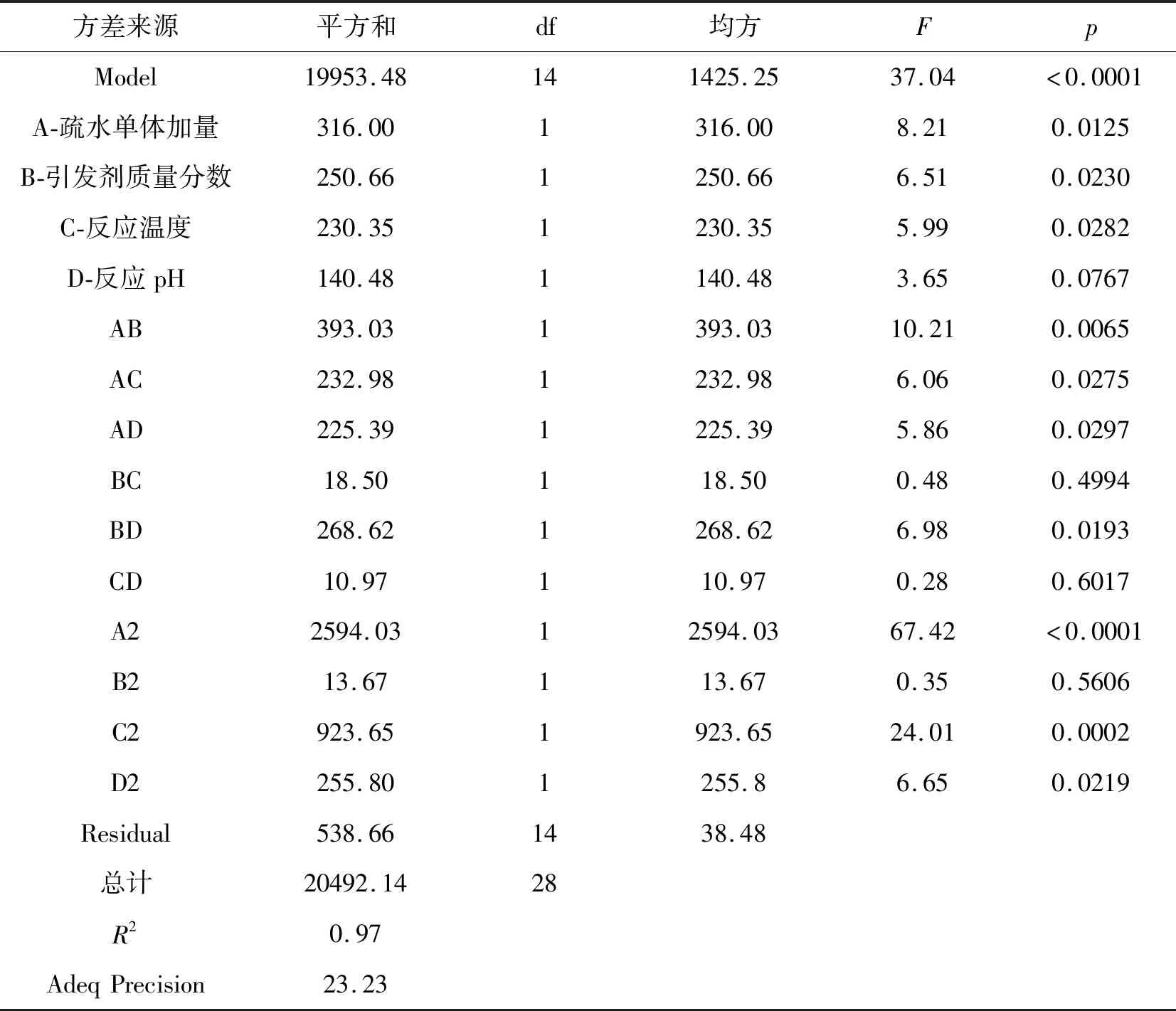

通过残差,可以说明模型中数据的偏差程度,以初步诊断响应面模型[14]。从图1可知,试验数据点基本呈线性相关,说明模型符合正态假设,实验数据可靠。通过对回归方程进行检验,可以判断模型的合理性。由表2可知,所建立模型方程的显著性检验p<0.0001,表明模型的拟合显著性好,试验设计可靠;模型相关系数R2=0.9736, Adeq Precision=23.09>4,进一步说明该模型具有较好的可信度,因此,可采用该模型对聚合物溶液在30~150 ℃下表观粘度变化量进行预测[15]。同时,对响应值有较显著影响的有因素A、 B、 C、 AB、 AC、 BD(p<0.05),说明各因子对响应值的影响不能用简单的线性关系来描述。

表2 回归模型的方差分析及显著性检验Table 2 Analysis of variance and significance test of regression model

图1 残差的正态概率分布曲线Figure 1 Normal probability distribution curve of residuals

(3) 因素相互作用分析

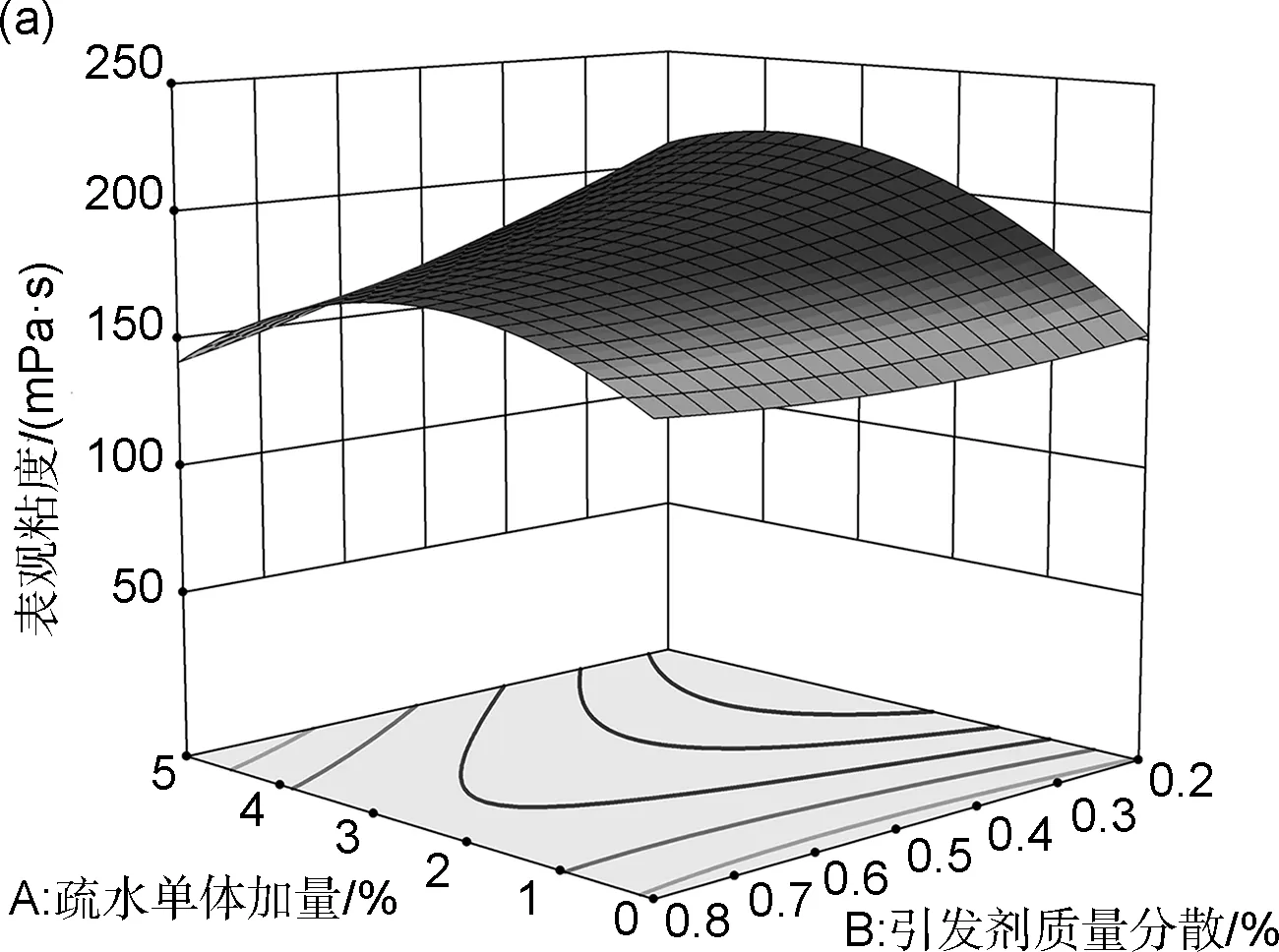

利用Design-Expert绘制目标函数热增粘聚合物模型表观粘度变化率的三维表面响应图,并用于评估自变量疏水单体加量、引发剂质量分数、聚合温度和反应pH与热增粘聚合物响应(即表观粘度变化率)之间的相互作用关系,其结果如图2所示。由图2a可知,当另外两项水平因素C和D(聚合温度和反应pH)处于中水平时(即作为不变量),疏水单体A和引发剂质量分数B的交互作用对表观粘度的影响显著(p=0.0065<0.05)。当疏水单体加量为2.2%~4.5%,引发剂质量分数为0.2%~0.4%时,响应值可增加至最大范围。随着疏水单体加量的增加,响应值表观粘度先增大后减小,达到极大值后开始呈上升趋势。而随着引发剂质量分数的增加,响应值先逐渐增大后减小,说明引发剂含量过高时,过量的活性自由基使得链终止的几率增加,影响了聚合物的分子量和单体转化率,因而聚合物的表观粘度减小影响了其作为增粘剂的应用性能。当表观粘度变化呈现相同趋势时,说明两者对响应值密度差的影响比较平均。图2b中同样也可以明显看出疏水单体的加入可使聚合物溶液粘度变化更稳定,但加量过大时,其空间位阻作用导致反应活性降低,使响应值表观粘度明显下降。而在反应pH影响下,响应值表观粘度呈现相同的趋势,但总体变化相比于因素A较为平缓,说明疏水单体加量对聚合物溶液的表观粘度的影响相较于反应pH更显著。当图2c中两项水平因素B和D处于中水平(即作为不变量)时,等高线呈均匀椭圆状,响应面坡度陡峭,说明疏水单体A和聚合温度C的交互作用显著,因此,在分析两者对聚合物溶液表观粘度响应面的影响时应综合考虑。随着疏水单体的增加,响应值表观粘度先增大后减小,达到极大值后开始呈下降趋势。而随着聚合温度的升高,响应值呈现同样的趋势,但两者对响应值密度差的影响较为平均。图2d中,当引发剂加量为0.2%~0.45%,聚合温度为65~73 ℃时,表观粘度值达到最高范围。总体来看,在实验范围内表观粘度随着引发剂加量的增大呈现先增大后减小的趋势,而随反应温度变化趋势相似。运用方差分析,引发剂加量和反应温度的交互作用对密度差响应值的影响不显著(p=0.4994>0.05),这可能是由于随着反应温度升高,引发剂在体系内分解形成更多的自由基,从而使聚合物聚合度更好,溶液的表观粘度相应增大,因此,反应温度和引发剂加量有一定的协同作用。同理,结合表2可知,其余两因素交互作用对表观粘度的影响表现为p>0.05,说明其交互作用对密度差贡献度较低,显著性较差。

图2 因素交互作用的表观粘度变化率三维响应面图Figure 2 Three-dimensional response surface plot of apparent viscosity change rate for the interaction of factors

(4) 最佳合成参数的确定及验证

以Design-Expert 10.1软件拟合推荐的条件并用方程拟合解雇进行聚合物的表观粘度试验,最终确定Design-Expert 10.1软件拟合推荐的最佳合成条件为:疏水单体加量为2.25%,引发剂质量分数为0.27%,聚合温度为67.5 ℃,反应pH=8.8。在该条件下进行聚合物的性能试验后,测得90 ℃下溶液的实际表观粘度值为218.32 mPa·s,模型预测的响应值表观粘度为211.98 mPa·s,相对偏差为+6.34%。

2.2 表征

图3为聚合物的IR谱图。由图3可知,2963 cm-1和2905 cm-1处出现由非对称伸缩νas(CH2)和对称伸缩νs(CH2)振动衍生的谱带。1172 cm-1和1042 cm-1处吸收峰为磺酸基中的S=O双键、S—O的伸缩振动峰,苯环的面外变形γ(CArH)模式出现在834 cm-1处,说明对苯乙烯磺酸钠(SSS)成功接入到聚合物中;1427 cm-1和1403 cm-1处吸收峰是酰胺基团中C—N和N—H的伸缩振动峰,证明了N,N-二甲基丙烯酰胺(DMAA)在聚合物中的存在;1730~1540 cm-1处吸收峰为酯酮的伸缩振动峰,1663 cm-1处强吸收峰为羰基C=O的伸缩振动峰,证明了N-乙烯基吡咯烷酮的存在。此外,在885~995 cm-1和3075~3090 cm-1处均未出现C=C双键的伸缩振动峰。

ν/cm-1图3 聚合物的 IR谱图Figure 3 IR spectrum of the polymer

2.3 聚合物热稳定性能

采用热重分析对热增粘聚合物P(SDN)的热稳定性进行研究,共聚物的热重分析曲线如图4所示。由图4中热稳定性测试分析可知,聚合物在高温下的降解分为3步进行:在第一个热降解阶段,聚合物的分解约在81.5 ℃左右,这个阶段的质量损失主要是由自由水和结合水的蒸发导致的,但其结构并未被破坏。在第二个降解阶段,温度达到309~440 ℃时,聚合物的质量损失达到了37.2%,为质量损失最快最多的阶段,且在热量变化率中的369 ℃处出现了一个较大的波谷,这主要是由于聚合物分子中大量侧基发生断链,磺酸基团、酰胺基团等从分子主链上脱落所致,且在369 ℃时的分解最为显著。在第三个热降解阶段,聚合物的质量损失为24.1%,聚合物的主要分解温度为584 ℃,该阶段出现降解的原因是分子链的主链逐渐开始裂解,大部分聚合物分子在637 ℃后降解完全,热重曲线趋于平缓,体系中剩余24.4%的样品为降解后残余的产物。通过热稳定测试,说明该聚合物主要在309 ℃之后才开始发生大量的降解,因而具有良好的热稳定性。

Temperature/℃图4 聚合物的热稳定性测试结果Figure 4 Thermal stability test of polymer

2.4 高温水泥浆流变性能

对常规密度水泥浆体系进行稠度的测定,对比了热增粘聚合物P(SDN)在常规水泥浆系统中的增稠行为,并通过水泥浆的综合性能测试,验证其是否可以与其他水泥添加剂配合使用良好。其中,设定的水泥浆体系稠度测试温度/压力为150 ℃/65 MPa。

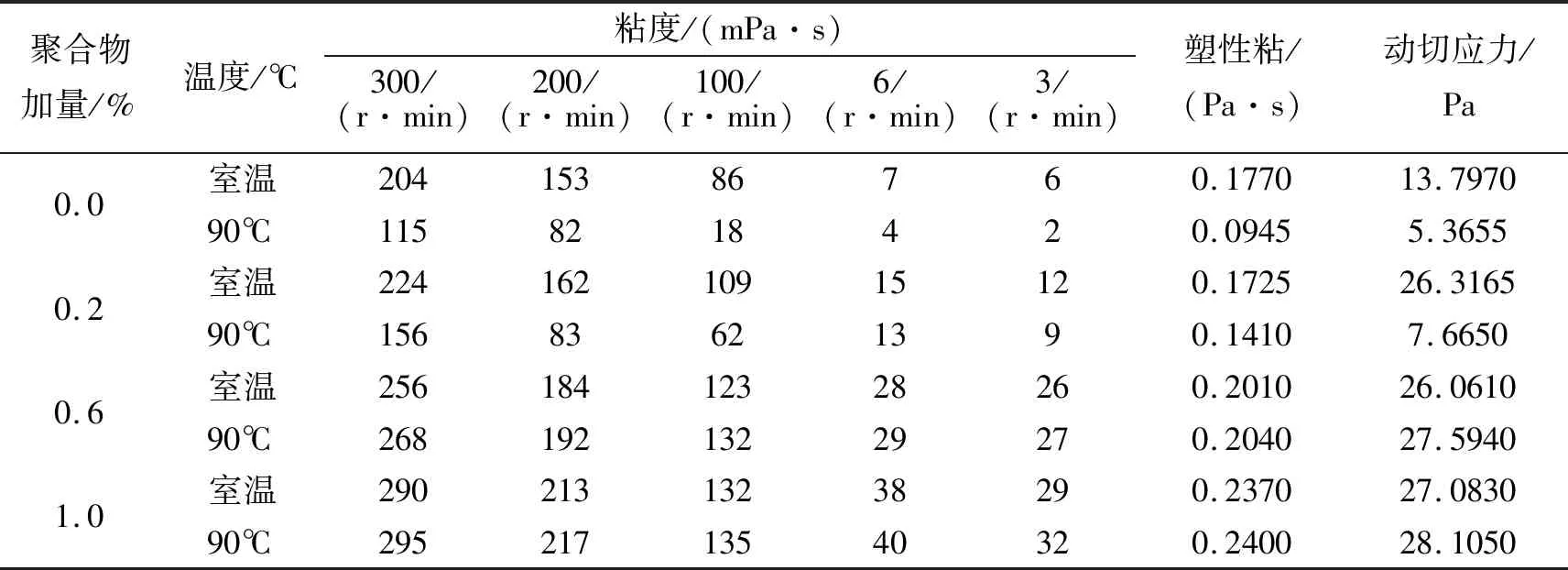

由表3中常规密度水泥浆流变参数测试,参照《GB/T 19139—2012》标准根据宾汉模式计算水泥浆在不同条件下的塑性粘度ηp和动切应力(屈服值)τ0。由测试结果可知,在温度一定时,随着聚合物加量增加,水泥浆的塑性粘度ηp、动切应力τ0均逐渐增大,表明水泥浆中固相颗粒之间、固相颗粒和液相之间产生的内摩擦作用均逐渐增大。同时,随着聚合物加量增大至0.6%之后,90 ℃时ηp和τ0值均大于室温对应的值,这是由于升温时较高浓度的聚合物溶液的溶剂化作用进一步加强,使得低温下蜷缩缠绕的聚合物分子伸展交联形成更交联的网状结构,产生对水泥浆粒体系的填隙效应和占位效应,浆体中固体颗粒向下沉降程度缓解,塑性粘度和屈服应力升高。

表3 温度和聚合物加量对水泥浆流变参数的影响Table 3 Effects of temperature and polymer addition on rheological parameters of cement slurry

由图5中40~150 ℃稠化试验结果可知,在不加聚合物时,水泥浆的稠度随着温度升高而大幅度降低,此时水泥浆体的高温变稀现象显著。而在加入1%的聚合物后,水泥浆初始稠度变化不大,水泥浆在温度升高后,其稠度基本保持稳定不变,而随着温度进一步升高至120 ℃后,稠度出现小幅度的下降,说明聚合物的热增粘性能对水泥浆的内摩擦作用具有增强作用,从而保证水泥浆稠度在一定范围内。此外,稠化曲线无“鼓包”等异常现象,说明该聚合物与水泥浆配伍性良好。

Time (HH ∶MM ∶SSS)

2.5 水泥浆综合应用性能

采用OWC-2000D瓦楞搅拌器按照1.3表征方法进行水泥浆的搅拌配制。采用DFC-0712B型高温高压稠化仪对水泥浆在90 ℃条件下进行预置,保证浆体具有一定的稳定性。在90 ℃预置后测定浆体流动度和游离液,并随后在90 ℃、 6.9 MPa条件下采用HTD-GS500高温高压失水仪对FLAPI失水量进行测定。同时,将预置后的水泥浆采用Φ2 cm×20 cm型黄铜圆筒模具和50.8 mm×50.8 mm ×50.8 mm型抗压模具在150 ℃下的IKA-WERKE反应釜中进行养护24 h,并截取圆筒水泥上下两端2 cm部分,对水泥石的沉降稳定性能进行分析,采用NYL-300型压力试验机对其抗压强度进行测定,实验结果如表4所示。由表4可知,聚合物对常规密度水泥浆的流动度具有一定影响,水泥浆在90 ℃预置后的流动度随聚合物的增加而逐渐减小,但仍大于20 cm,说明浆体仍具有良好的流动性能。同时聚合物的加入能减缓对90 ℃条件下水泥浆的失水量。在水泥浆体系稳定性测试中,在不加入该聚合物的水泥浆中出现了0.5%的游离液且浆体有明显分层,浆体上下密度差高达0.1262 g/cm3,而聚合物加量至0.6%后能控制水泥上下密度差小于0.05 g/cm3,说明聚合物的加入能有效减缓水泥浆体的沉降。同时对比抗压强度测试结果可知,该聚合物的加入对常规密度水泥石抗压强度影响较小,而在加量一定时强度有略微提升,这是由于空白水泥石具有一定沉降,而在加入聚合物后水泥石致密且均匀,抗压强度提高。

表4 聚合物对水泥浆综合应用性能的影响Table 4 Influence of polymer on conventional properties of cement slurry

3 结论

通过响应面法进行试验方案的设计及回归模型的建立,对热增粘型聚合物P(SDN)的合成工艺条件进行了优化。聚合物的热稳定性较好,在309~440 ℃才开始发生显著降解。聚合物有助于补偿由于温度升高而导致的水泥浆连续降粘,并可在40~150 ℃内维持水泥浆稠度恒定。聚合物的加入对常规密度水泥浆影响较小,浆体综合性能良好,可满足施工要求。