船舶标准模块化单元设计分析

钱 斌,周永辉

(上海外高桥造船有限公司,上海 200137)

0 引言

目前,船厂新接船舶订单明显回升,但是船舶订单基本是船型多、批量少,船厂的设计部门经常面临多种船型同时设计,且每型船的设计周期较短的状态。面对这种非常态化的设计状态,如何提高设计效率和设计质量,成为设计人员研究的课题。

舾装设计中,模块化单元设计一直都是先进船厂研究的重点。经过近些年的发展,模块化单元的舾装率越来越高,国内先进船厂模块单元化舾装率已占20%左右。即便如此,与日、韩等国先进船厂相比,模块化单元的设计仍有较大的差距。

1 模块化单元设计现状及问题

1.1 缺乏模块化单元设计的指导文件

当前设计模式下,船厂对模块化单元的设计依据、划分原则、设计标准等都没有统一的认识,缺乏专业的指导性文件,故经常出现单元划分不合理、单元重量或外形尺寸超出施工范围、单元无法吊装,单元设计效率低下等情况。

1.2 模块化单元的布置、原理未能形成统一标准

船厂的各船型之间相同的功能性单元无论是原理还是布置都不一样,没有形成统一标准,没有进行过原理及布置的合理性分析,不但模块单元的设计效率不高,且容易重复犯错。

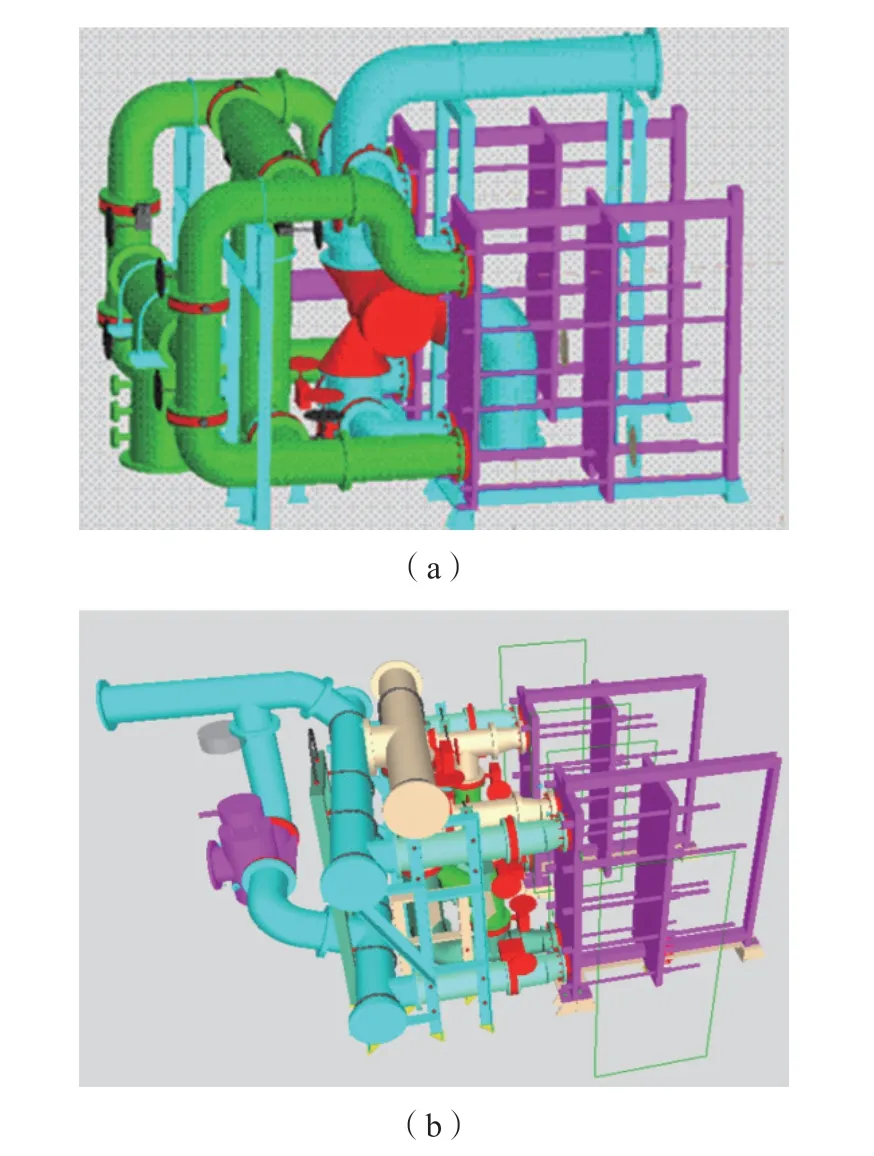

以机舱的中央板冷模块单元为例,如图1所示,各型船中央板冷单元的布置各不相同,海水管管束和淡水管的布置、温控阀及手动蝶阀的操作方式都不一致。单元的原理设计也不相同,板冷是否带海水的反冲洗功能、海水反冲洗管路管径是否和海水管相等都没有形成一个标准。在单元设计时,温控阀的竖直布置会在开闭时经常卡死,蝶阀布置不合理也会导致操作不便,支架布置不合理会造成单元整体强度不够。

图1 不同船型的中央板冷单元

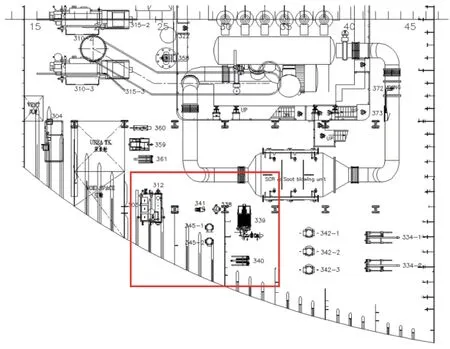

1.3 前道设计未考虑后道的模块化单元设计,导致单元舾装率低

单元划分一般都是由船厂的工艺工法及舾装设计进行划分,而单元划分的依据则主要是基于机舱布置图。现机舱布置图的设计模式仅考虑了设备布置是否能够满足船舶的功能需要,布置图中也仅仅只有设备,设备所连带的舾装件都没有在布置图中体现,故这样的设计模式对于设备布置的合理性及后道单元如何划分、如何进行单元舾装都没有精细的考虑,在这样设计模式下的机舱设备布置单元模块化舾装率也就不会太高。如图2所示,方框中的设备布置的和上一层的船体结构间隙过近,单元的舾装一般是在上一层结构吊装前进行的,间隙过近则影响了上层结构的吊装,从而无法制成单元在总段阶段提前舾装,只能在后道散装,不但影响单元舾装率,也增加了后道的舾装工作量[1]。

图2 某型船的机舱布置图

2 基于现模块化单元设计模式下的改善方案

2.1 模块化单元的设计标准编制

模块化单元设计的标准、规范首先需要有模块化单元的设计指导文件,这样设计人员才能够以此作为设计准则来进行模块化单元的标准设计。

根据船厂的模块化单元舾装施工条件(包含单元预舾装场地条件、运输条件、吊装条件)以及现场单元的施工工艺来确定模块化单元的分类、模块化单元的设计依据、模块化单元的划分原则,并总结以往单元设计经验确定模块化单元的设计标准,形成模块化单元划分及设计的指导性文件。

2.2 通过主机机型划分及单元的通用化分析确定标准模块化单元的范围

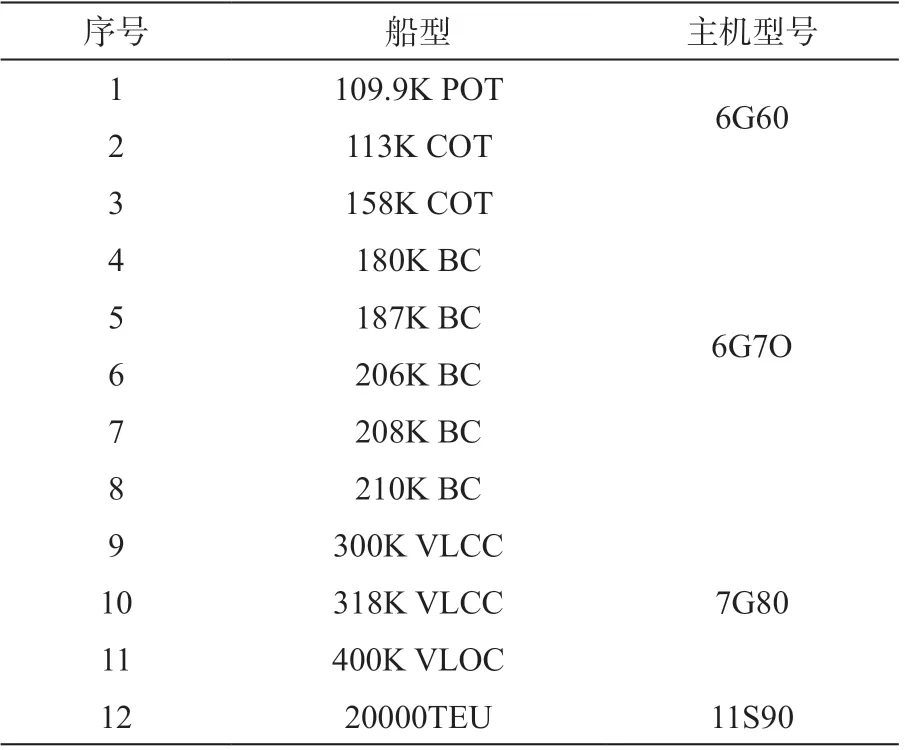

如表1所示,通过汇总船厂各船型的主机功率及选型,可发现船舶主机型号及功率影响着船舶机舱配套设备的各类参数及选型,进而影响船舶管路系统的原理,如高、低温淡水冷却系统,海水冷却系统,主滑油日用系统等。故标准模块化单元需按照主机型号进行分档,不同的主机功率对应不同标准模块化单元,这样才能保证无论何种船型都可应用标准模块化单元。

表1 某船厂现船型及其主机型号

通过各船型已设计的模块化单元数据进行分析、总结及对比,可最终确认哪些模块化单元在船型间具有可通用性,适合设计成为标准模块化单元。如:中央板冷单元(6G60型、6G7O型、7G80型、11S90型)、主机缸套水冷却器单元(6G60型、6G7O型、7G80型、11S90型)、主滑油冷却器单元(6G60型、6G7O型、7G80型、11S90型)。这些单元几乎在所有的船型中都设计成为了模块化单元,且船型之间的原理设计、设备选型、布置方式虽存在个性化的差异,但是大致相同[2]。

2.3 针对标准模块化单元进行标准原理固化和标准设备选型

将确定可设计成为标准模块化的单元进行各船型的原理对比,去除一切个性化的因素,充分考虑标准模块化单元原理的合理性,确认设备参数的合理性,最终制定出标准模块化单元的设备选型及原理设计,并输入条件及设计依据[3]。

2.4 将标准模块化单元模型输入标准工程项,制定原理及外形的标准设计模块

根据制定的标准模块化单元清单,按照标准模块化的原理及设备选型在工程项内进行标准模块化单元的三维模型建立。建立完毕后需进行管材、管附件的准确性检查,管路布置合理性检查,阀件、设备维修操作合理性检查,模块划分合理性检查,经专业评审后最终确认并输入到数据库中。

将标准模块化单元的三维模型按照1:1的比例导出二维的子图块,保存于CAD软件中,成为标准模块化单元子图块。

将标准模块化单元的标准管路原理制成CAD的子图块,保存至CAD制图软件中。

3 标准模块化单元的应用

3.1 标准模块化单元在前道综布设计的应用

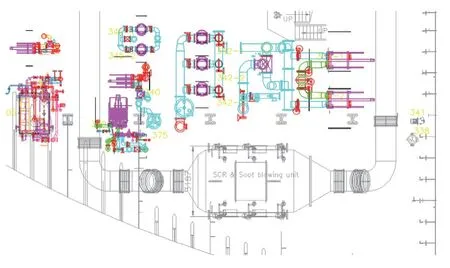

在机舱布置图设计或综合舾装布置中,通过导入匹配船型的标准模块化单元子图块,能够使得机舱布置更加合理,综合舾装布置图更具有指导意义,能够提前排除设计技术难点,在前期就开始考虑模块化单元的设置并做优化,以提高模块化单元的舾装率,如图3所示。

图3 标准模块化单元应用于机舱舾装综合布置图

3.2 标准模块化单元在管系原理设计中的应用

标准模块化单元对应的原理子图块在船舶管系原理设绘中可直接拆入引用,可将标准模块化单元作为一个设备单元的延伸来看,可提供标准的外接口,这样可以极大地提高原理设绘的便捷性,提高原理设绘的质量。随着标准模块化单元的范围不断加大,原理设绘将变的越来越便捷,仅需要将标准模块化单元根据需求连接起来即可[4]。

3.3 标准模块化单元在三维建模中的应用

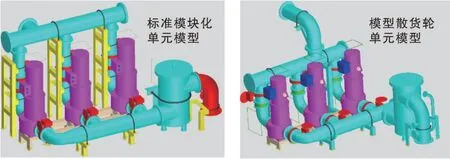

新船三维模型建立过程中可直接拷贝标准数据库中相匹配的标准模块化单元三维模型,放置到位后进行阀、附件更换等三维模型的微调整就可以达到单元模块模型建立的效果,极大地提高设计效率,避免前船模块化单元设计的错误以提高设计质量。如图4所示,标准模块化单元的模型微调之后,可以成为某型散货轮单元的模型。

图4 标准模块化单元应用于三维建模

4 标准模块化单元的优化

标准模块化单元在实船应用后应及时总结经验,不断根据实际的使用情况及现场施工的反馈情况来完善标准模块化单元的设计指导文件,优化标准模块化单元的模型、原理。让标准模块化单元能够不断与时俱进,更好地应用于船舶设计中。

5 结语

标准模块化单元设计作为一种先进的设计手段和方法,具有不断吸收现有技术的优势。但船舶设计中对此方面的研究还不够深入,应用也不够广泛,比如舱室布置标准模块化设计、标准模块化阀组单元设计都可以划入以后的标准模块化单元设计范围。标准模块化单元设计在船舶设计领域应用面广,不但可以有效提高设计效率和设计质量,更能够降低现场舾装难度,提高施工质量,保证安全生产,降低成本。