拓宽馏程增产喷气燃料加氢精制(JeFIT)技术的工业应用

李正平,张 锐,胡春生,王 伟,张海源,徐 凯

(1.中韩(武汉)石油化工有限公司,武汉 430082;2.中国石化石油化工科学研究院)

喷气燃料的全球表观消费量年增长率大约为5%,远远高于汽油、柴油的需求增长幅度;而亚太地区的喷气燃料消费增长率远高于世界平均水平,尤其在中国。目前,中国是仅次于美国的世界第二大喷气燃料消费国,国内喷气燃料需求量逐年提高,近十年来的喷气燃料消费量年均增速为10.1%[1]。2018年中国民用航空喷气燃料消费量为34.63 Mt,2019年喷气燃料消费量为36.84 Mt,同比增长6.4%。虽然2020年和2021年全球航空业对喷气燃料的需求放缓,但预计到2025年,中国民用航空喷气燃料需求量将达到49.37 Mt左右[2]。

增产喷气燃料、压减柴油已成为当前炼油企业调整产品结构、提质增效的重要方向。现阶段我国主要通过常一线油加氢精制和减压蜡油加氢裂化两条工艺路线来生产喷气燃料[3]。国内喷气燃料加氢精制装置主要采用RHSS技术加工常一线油[4],该技术的特点之一是反应压力低(氢分压为1.6 MPa),可以低成本、简单、高效地生产喷气燃料。常一线油的终馏点一般为220~240 ℃[5]。根据对多家炼油厂常一线油原料性质的分析发现,通过适当提高原料终馏点,可以将适用于生产喷气燃料的常一线油拔出率提高30%~60%,以充分利用直馏馏分油,从而实现低成本大幅增产喷气燃料的目标。

1 拓宽馏程增产喷气燃料加氢精制技术

3号喷气燃料标准要求精制喷气燃料的色度(赛波特)大于25号,同时给出了保持颜色的安定性要求[6]。拓宽馏程后常一线油的性质往往较拓宽馏程之前变得更差,特别是其氮含量会大幅度提高,而为了得到颜色安定性好的精制喷气燃料,需要将其中的碱性氮质量分数脱除至小于1 μg/g。现有的低压喷气燃料加氢工艺可以通过提高反应苛刻度对氮化物进行深度脱除,但过高的反应温度不利于改善产品的颜色,这就给现有的喷气燃料加氢精制工艺带来了两个技术问题,一是如何改善产品的颜色,二是如何保持颜色的安定性。基于以上两个关键问题,既要实现低压条件下深度加氢脱氮又要保持精制产品的高色度(赛波特),中国石化石油化工科学研究院(简称石科院)开发了拓宽馏程增产喷气燃料加氢精制(JeFIT)技术[7]。JeFIT技术通过设置两个反应器来实现在低压下加工高终馏点喷气燃料馏分:第一反应器(一反)反应温度较高,在其中可以完成常一线油中氮化物的彻底脱除;第二反应器(二反)反应温度较低、体积空速较高,在其中脱除影响喷气燃料产品色度的物质,以改善喷气燃料的颜色。

2 装置改造情况

中韩(武汉)石油化工有限公司[简称中韩(武汉)石化]2号喷气燃料加氢装置于2016年由原0.25 Mt/a汽油加氢装置改造而来。为进一步拓宽喷气燃料原料的来源,装置采用石科院开发的JeFIT技术对现有流程进行改造,并配套采用低压喷气燃料加氢精制催化剂RSS-2及RG系列保护剂。中韩(武汉)石化利用2020年全厂大检修对装置进行消缺改造,并将装置的喷气燃料加工能力提高到0.50 Mt/a。装置主要改造内容包括:①反应部分采用串联工艺,利旧原汽油加氢装置保护反应器作为二反,并增加反应产物/反应进料换热器;②按0.50 Mt/a喷气燃料加工能力更换汽提塔及其重沸器;③对反应产物/精制产品换热器进行原位更换;④增加独立的喷气燃料产品补充精制系统,使2号喷气燃料加氢装置成为一个单独系统。改造后的装置工艺流程示意见图1。

图1 改造后的装置工艺流程示意

3 装置的工业标定

装置于2020年12月经过工艺改造后一次开车成功,之后持续稳定运转。为了评价JeFIT技术的工业应用效果,于2021年6月8日至6月11日进行了工业标定,考察装置在100%负荷(处理量为0.5 Mt/a)下的运行效果和催化剂活性情况,并考察工艺设备和仪表等的运行情况。

3.1 标定原料

2021年6月8日18:00至6月11日18:00(共计72 h)对装置进行标定。标定期间,2号常减压蒸馏装置的常一线油终馏点按260~265 ℃控制,并直供本装置使用。标定期间的原料油性质见表1。

从表1可以看出,标定期间常一线油原料的密度和设计原料相当,终馏点为262 ℃,满足技术要求。当终馏点提高至260 ℃时,常一线油抽出量较终馏点为238 ℃时提高了36%,可见提高常一线油的终馏点可以有效实现增产喷气燃料原料的目的。另外,随着常一线油终馏点的提高,其冰点也会有所提高(拓宽馏程前冰点为-51 ℃),而由于加氢工艺几乎不改变喷气燃料的冰点,精制喷气燃料的冰点由原料决定,故常一线油原料的终馏点需要严格控制,以使其冰点不高于-47 ℃。

表1 标定期间的原料油性质

3.2 标定期间操作参数

标定期间维持一反入口温度为328 ℃,二反入口温度为259 ℃,一反入口压力为1.8 MPa,反应系统一次通过中压氢气,氢气量约为9 300 m3/h,氢油体积比约为120。装置标定期间反应部分的主要操作参数见表2。从表2可以看出,一反入口温度、二反入口温度均按设计值控制,仅一反入口压力略低于设计值,其他各项操作参数均满足设计要求。

表2 标定期间反应部分的主要操作参数

3.3 产品性质

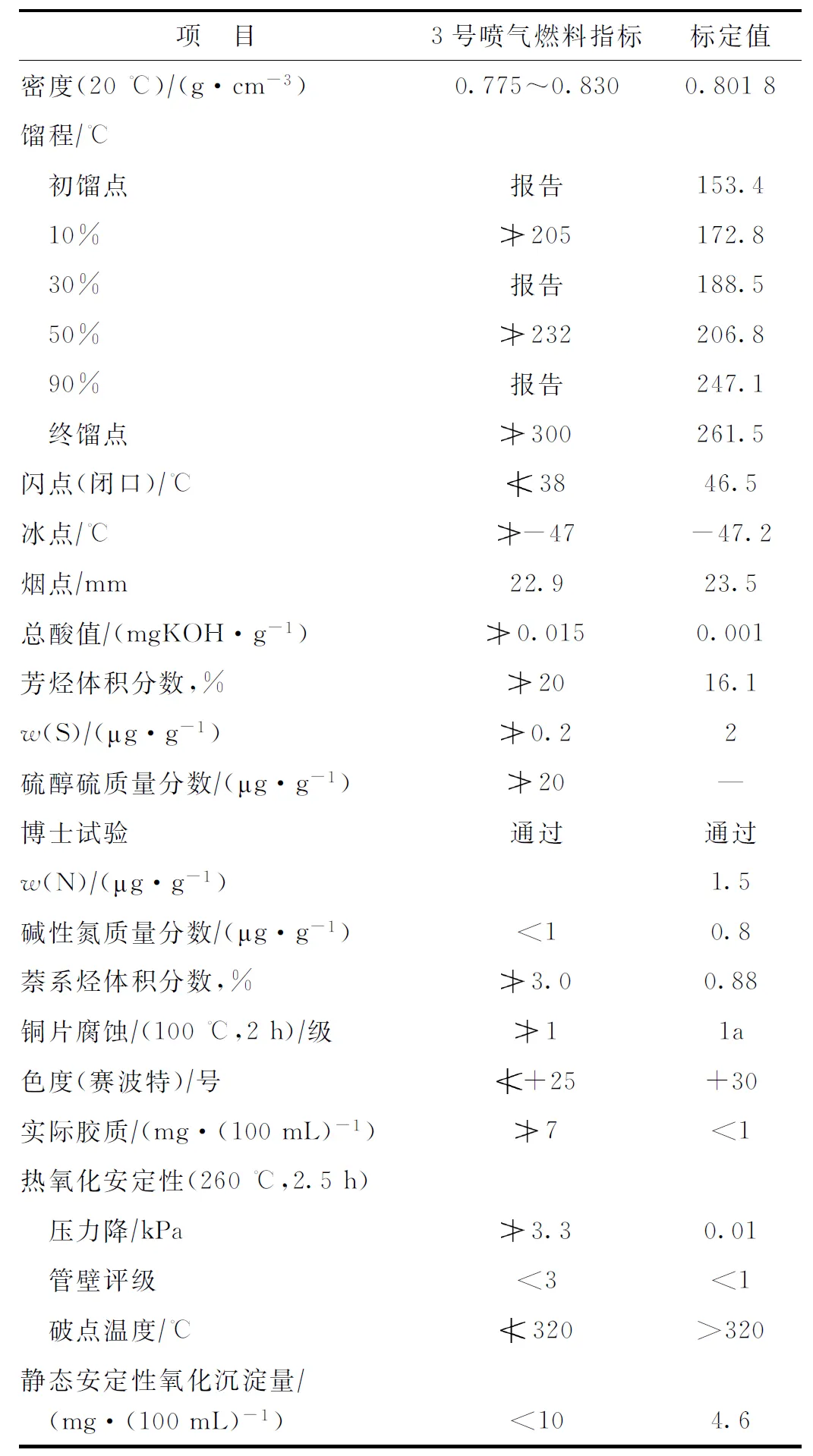

标定期间的精制喷气燃料性质如表3所示。由表3可以看出:精制喷气燃料中未检出硫醇硫,表明其中的硫醇硫被几乎全部脱除;总酸值为0.001 mgKOH/g,硫质量分数为2 μg/g,氮质量分数为1.5 μg/g,碱性氮质量分数为0.8 μg/g,色度(赛波特)为+30号,特别是热氧化安定性破点温度大于320 ℃,静态安定性氧化沉淀量为4.6 mg/(100 mL),其他各项指标均满足3号喷气燃料指标要求。

表3 精制喷气燃料的性质

3.4 装置的物料平衡和能耗数据

装置设计物料平衡是按照氢气循环流程设计,无废氢[低压分离器气体(简称低分气)]排放,实际标定时装置采用中压氢气一次通过流程,低分气排放至3号喷气燃料加氢装置新氢罐。由于JeFIT工艺氢耗较低,而加氢反应产生的少量硫化氢、氨等随低分气排出,可以送至氢气回收单元经提纯后使用。标定期间的物料平衡数据见表4。从表4可以看出,采用JeFIT工艺所得精制喷气燃料的收率为98.56%,若考虑轻馏分油的收率为0.37%,再加上新氢一次通过的影响,低分气中势必携带部分轻质油品,则精制喷气燃料的收率实际应在99%以上,可以满足实际生产的要求。

表4 标定期间的物料平衡数据 w,%

标定期间装置的能耗数据见表5。从表5可以看出:装置的能耗为310.16 MJ/t,较设计能耗降低41.3%,这是由于采用氢气一次通过流程时停开循环氢压缩机,实际能耗较低;装置动力成本为8.52元/t;在能耗和动力成本中,中压蒸汽消耗量均占据一半的比例。实际生产中,可以进一步通过优化分馏塔塔底温度,降低分馏塔塔底重沸器负荷,从而降低中压蒸汽消耗量,将更有助于装置节能。

表5 能耗数据

3.5 长周期运行情况

装置自2020年12月31日开工至2021年12月31日已经累计稳定运行1年。以下对此过程中所加工的原料油性质、精制产品性质以及主要工艺参数进行总结。

稳定运行期间原料油主要性质(硫醇硫含量和碱性氮含量)的变化趋势如图2所示。从图2可以看出,原料油的硫醇硫质量分数为60~80 μg/g,碱性氮质量分数为6~10 μg/g,仅在第310~360天期间(2021年第四季度)所加工的原料中硫醇硫含量较高。

图2 原料油主要性质随运转时间的变化

稳定运行期间的平均反应温度变化趋势如图3所示。从图3可以看出,一反平均温度为250 ℃,二反平均温度为200 ℃。在标定期间按照设计工况采用终馏点为260 ℃的常一线原料油,同期将反应温度调整至加工扩宽馏分原料油所需要的温度。由于受喷气燃料的消费量出现供大于求的影响,中韩(武汉)石化能够根据喷气燃料的市场情况,以原料油的性质为基准,灵活调整JeFIT工艺反应温度,始终保证在较低的氢分压下生产合格的喷气燃料产品。在整个运行期间,两个反应器平均温度基本维持不变,表明催化剂稳定性良好,为装置的平稳运行提供了可靠的基础。

图3 平均反应温度随运转时间的变化

稳定运行期间装置所得精制喷气燃料产品的主要性质(硫醇硫含量和色度)如图4所示。从图4可以看出,精制产品硫醇性硫质量分数均在3~15 μg/g范围内,色度(赛波特)始终保持在+30号。

图4 精制喷气燃料产品硫醇硫含量和色度随运转时间的变化

上述的运行结果以及精制喷气燃料产品性质表明装置所采用的RSS-2催化剂活性高、稳定性好,且采用JeFIT技术改造后装置生产3号喷气燃料的可靠性良好,可实现安全平稳长周期运行。JeFIT工艺可以为新建以及现有喷气燃料加氢装置升级改造提供技术支撑,助力炼油企业实现低成本增产喷气燃料。

4 结 论

(1)JeFIT技术在中韩(武汉)石化2号喷气燃料加氢装置上得到应用,在标定期间装置各工艺操作参数正常,产品主要质量指标合格,主要设备运行正常,实现了拓宽馏程增产喷气燃料的目标。装置改造后可实现安全平稳长周期运行。

(2)工业标定结果显示,JeFIT技术可以加工终馏点提高到262 ℃的常一线油,得到的精制产品碱性氮质量分数小于1 μg/g,色度(赛波特)为+30号,氧化安定性破点温度大于320 ℃,静态安定性氧化沉淀量为4.6 mg/(100 mL),各项指标均满足3号喷气燃料质量标准,并实现了增产30%以上直馏喷气燃料的目标。

(3)JeFIT工艺可以为新建以及现有喷气燃料加氢装置升级改造提供技术支撑,助力炼油企业实现低成本增产喷气燃料。