液化气脱硫醇技术方案研究

张宝龙 刘春阳 张岩

摘 要:通过对液化气脱硫醇专有技术三家单位在液化气脱硫醇的技术方案、投资、运行参数、能耗、运行成本等方面进行对比分析,最终确定采用专利商一专有技术作为中石化天津分公司新建液化气脱硫脱硫醇技术方案,为石化企业新建液化气脱硫脱硫醇工艺选择提供参考和借鉴。

关 键 词:液化气脱硫醇;纤维膜;碱洗;抽提;脱硫醇尾气

中图分类号:TE 624 文献标识码: A 文章编号: 1671-0460(2020)01-0148-05

Study on Technical Scheme of Liquefied Gas Desulfurization

ZHANG Bao-long1, LIU Chun-yang2, ZHANG Yang1

(1. Sinopec Tianjin Branch, Tianjin 300271, China;

2. Sinopec Dalian Research Institute of Petroleum and Petrochemicals, Liaoning Dalian 116045, China)

Abstract: Through the comparative analysis of the technical scheme, investment, operation parameters, energy consumption and operation cost of LPG desulfurization technologies of three patentees, suitable patent technology was finally screened out as the new technical scheme of LPG desulfurization and mercaptan removal in Sinopec Tianjin branch. The paper can provide reference for selecting new LPG desulfurization and mercaptan removal process for petrochemical enterprises.

Key words: Liquefied gas desulfurization; Fiber membrane; Caustic wash; Extraction; Demercaptan tail gas

天津分公司炼油产品结构调整及油品质量升级改造项目需要新建脱硫脱硫醇装置,该装置的主要目的是对酸性干气和酸性液化气进行脱硫处理,以满足产品质量和下游装置的进料要求。

目前液化气脱硫脱硫醇采用醇胺法脱硫已经有比较成熟的经验,国内外这些年以来所采用的工艺流程基本一致。液化气脱硫醇的工艺直接决定下游烷基化装置的供料总硫等指标是否合格,结合天津分公司现有装置实际,通过比选,选择一种适合天津分公司的液化气脱硫醇工艺方案。

1 工艺技术方案对比

1.1 專利商一专有技术

液化气脱硫醇及脱碱液高效氧化再生,常规流程为:

液化气脱硫醇采用“纤维液膜脱硫醇+纤维液膜水洗”专有技术;

碱液氧化再生采用“碱液高效氧化再生及二硫化物分离”专有技术。

其工艺原理如下[1]:

(1)采用纤维液膜反应器及碱洗工艺脱除液化气中的硫醇。该技术利用其表面张力和重力场的作用,使得碱液在亲水纤维上面形成碱液液膜,液化气则被纤维丝分散成烃相膜,在重力、密度差和亲水纤维聚结,以及流体推动力的作用下,碱液沿着纤维丝的表面向下流动,流至分离罐和液化气进行快速地分离[2]。

(2)采用了纤维液膜接触器和水洗工艺脱除液化气中夹带的碱液。

(3)碱液氧化再生。该技术采用其专利结构气体分布器使氧化空气以微泡的形式均匀分散在碱液里,使碱液氧化温度比传统工艺降低10到15℃,碱液氧化效率比传统工艺提高2到3倍,氧化后碱液中的硫醇钠浓度可以控制在0.10%(wt)以下。

(4)再生碱液和二硫化物的分离。采用了全相接触,碱液高效氧化再生的技术,多数二硫化物以液态的形式被分离出来,分离二硫化物后的碱液经过气浮技术,再进一步精脱二硫化物,再生碱液中的二硫化物含量降至200 ppm以下。

1.2 专利商二专有技术

液化气脱硫醇及脱碱液高效氧化再生,常规流程为:

液化气脱硫醇部分:两级纤维液膜碱洗脱硫醇+一级纤维液膜水洗

碱液再生部分:环保型超重力液化气深度脱硫;

其工艺原理如下:

(1)采用纤维液膜反应器及碱洗工艺脱除液化气中的硫醇。

(2)采用纤维液膜接触器及水洗工艺脱除液化气中夹带的碱液。

(3)碱液超重力液化气深度脱硫再生技术。

采用逆流式超重力反应器的运行过程,如图1所示:气体自超重力反应器周向导入外腔,进入填料床层,再进入内腔,气体从中心的出口管排出。碱液被分布器均匀地喷洒在转子内缘上,进入填料床层,在高速离心力的作用下,由转鼓的内缘沿着径向向外部流动,到达器壁后落下,液体从底部的出口排出[3,4]。

再生后的碱液进入碱液缓冲罐,经碱液泵送入抽提反应器循环利用,氧化尾气通过碱液捕集和水洗塔水洗后去CO锅炉或余热锅炉氧化分解,经烟气脱硫装置脱除SO2后达标排放。超重力再生技术的工艺原则流程见图2。

1.3 专利商三专有技术

液化气脱硫醇及脱碱液高效氧化再生,常规流程为:

液化气脱硫醇部分:液化气单塔逆流抽提脱硫醇+单级高效水洗塔

碱液再生部分:固定床三相混合再生+溶剂反抽提脱二硫化物。

其工艺原理如下[5]:

(1)预碱洗

原料液化气与碱液一同进入预碱洗混合器反应后,液化气中携带的微量H2S被脱除。

(2)剂碱抽提

该工序的原理是利用硫醇的弱酸性与强碱反应形成硫醇钠,硫醇钠溶于碱液中,使硫醇从液化气中脱除。液化气抽提脱硫醇采用单塔逆流抽提。

(3)液化气水洗

抽提脫硫醇后的液化气与循环水洗水一同注入水洗精制混合器接触后,再与塔顶注入的除盐水在塔盘上进行逆向接触,水洗后液化气自塔顶压出,水洗后净化液化气经过聚结器脱水后,经压控阀送出装置。

(4)碱液氧化再生

富抽提剂,与氧化风、新反抽提油、以及循环反抽提油,经再生混合反应器从氧化再生塔下部进再生催化剂床层,抽提剂中携带的硫醇钠生成二硫化物、并溶于反抽提油中,实现了含硫化合物合理转移。

(5)尾气处理。再生尾气注入瓦斯后送加热炉做燃料。

2 技术方案性能对比

按照天津分公司炼油产品结构调整及油品质量升级改造项目的全厂总流程安排,各专有技术厂家按照统一的装置输入条件提出性能保证值,具体数据见表1-3。

3 装置运行参数对比

3.1 脱硫醇单元三剂消耗情况

脱硫醇单元三剂消耗情况见表4。

3.2 脱硫醇单元能耗对比情况

脱硫醇单元能耗对比情况见表5。

3.3 脱硫醇单元三废排放对比情况

脱硫醇单元三废排放对比情况见表6。

3.4 脱硫醇单元运行成本对比情况

脱硫醇单元运行成本对比情况见表7。

3.5 脱硫醇单元投资对比情况

脱硫醇单元投资对比情况见表8。

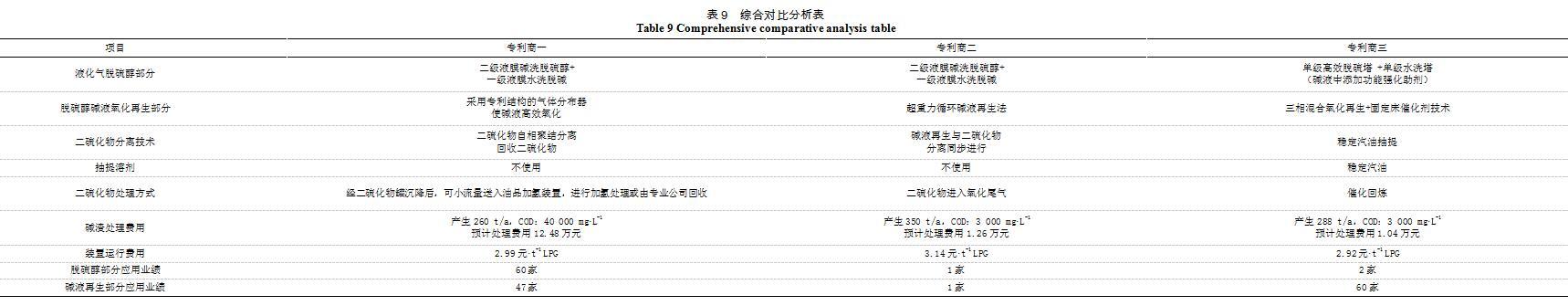

4 综合对比分析

综合对比分析见表9。

5 结 论

(1)通过三家专有技术方案对比发现,液化气脱硫醇的基本原理一致:胺脱后液化气与碱液接触脱除硫醇,液化气经水洗后进入下游装置,富碱液经再生后与二硫化物分离循环使用。

(2)从工艺流程上看,区别主要在待脱硫液化气与碱液的接触媒体、富碱液与氧气或空气的接触方式、二硫化物与再生碱液的分离方式等方面存在差异。

(3)通过比选,天津分公司液化气脱硫醇工艺选择了专利商一专有技术作为新建装置的技术方案。

参考文献:

[1]涂联, 王传钦, 徐海玉, 等. 催化液化气脱硫醇装置技术改造[J].河南化工, 2016, 33 (10): 45-46.

[2]隋中安, 宋建刚, 韩吉元, 等. 催化液化气纤维液膜脱硫醇LiFT-HR工艺工业应用研究[J]. 科技信息, 2011 (19): 60-61.

[3]范威林, 禄军让, 岳祥龙, 等. 浅析超重力法循环碱液再生新技术[J]. 天然气与石油, 2019 (4): 35-37.

[4]白宁波, 宋绍富, 范威林, 等. 超重力循环碱液再生技术在液化气脱硫装置上的应用[J]. 石化技术, 2017 (8): 9.

[5]聂庆彬, 郑宪法, 等. 液化气脱硫醇碱渣减排技术工业化应用[J].内蒙古石油化工, 2014 (19): 112-115.