渣油催化裂解生产乙烯和丙烯装置运行优化

胡 斌

(陕西延长中煤榆林能源化工有限公司,陕西 靖边 718500)

陕西延长中煤榆林能源化工有限公司(以下简称榆林能化)一直致力于煤、天然气和渣油等资源的高值化综合利用,生产高端聚烯烃化工产品。现有生产装置包括1.8 Mt/a煤和天然气制甲醇、0.6 Mt/a甲醇制烯烃(DMTO)、1.5 Mt/a渣油催化裂解制烯烃和1.9 Mt/a聚烯烃等装置。主力生产装置于2014年7月一次试车成功,2015年8月全面转入商业运营。该公司于2020年底打通全流程,全面进入稳定工业生产阶段,是陕西省规模最大的聚烯烃供应商。

1.5 Mt/a渣油催化裂解制烯烃装置采用中国石化石油化工科学研究院(以下简称石科院)开发的DCC专利技术,其中反应器部分采用DCC-plus工艺结构设计。该装置设计原料为陕西延长石油(集团)有限责任公司(延长石油)的常压渣油,主要目的产品为乙烯和丙烯,是世界上首套以渣油为原料直接催化裂解生产乙烯和丙烯等化工产品的工业生产装置,对延长石油渣油加工、重油平衡、产能转化以及推动上下游联产意义重大。

DCC装置自2014年投产运行以来,原料油加工量及主要操作条件基本平稳,与石科院和中国石化工程建设公司通力合作,克服了原料油质量波动等不利影响,进行了操作优化、装置改造、催化剂改进等技术攻关,乙烯和丙烯收率稳步提高,装置生产达标、经济效益改善。

以下对DCC装置的特点进行简述,对装置生产运行情况进行总结;分析和讨论原料油质量对装置操作和产品分布的影响,介绍在操作优化、装置改造、催化剂改进等方面的工作;并对装置组织进行全面标定。对催化裂解装置增产乙烯和丙烯的操作优化以及工艺技术推广具有重要价值。

1 装置概况

DCC装置包括反应再生、裂解炉和烯烃分离3个单元,装置总流程示意见图1。常压渣油原料在反应再生单元中进行催化裂解反应,反应后的油气先通过油气急冷器降温,然后进入分馏塔分离,分离得到塔顶油气、裂解轻油产品和油浆产品。塔顶油气进入直冷塔,得到富气和粗汽油。富气经过精制和分离得到聚合级乙烯和丙烯产品以及乙烷和丙烷。乙烷和丙烷循环进入裂解炉,裂解炉出口油气降温后进入分馏塔分离。粗汽油进入石脑油分离塔,石脑油分离塔塔顶的轻石脑油返回反应-再生单元,石脑油分离塔塔底出重石脑油产品。而甲烷、氢气等物流送至煤和天然气制甲醇装置。

图1 DCC装置总流程示意

DCC装置的反应器部分与沈阳石蜡化工有限公司(以下简称沈阳蜡化)催化热裂解制乙烯(CPP)工业示范装置的提升管加密相流化床结构设计不同,第一次在催化裂解制乙烯装置上采用DCC-plus结构设计(见图2),即增设第二提升管。

图2 DCC-plus反应器结构示意

这种新型结构的优点在于[1]:一是对床层反应器补充再生催化剂实现床层反应区反应环境调控,由于渣油原料一次裂解和汽油馏分二次裂解所需的反应条件是不一样的,通过采取向床层反应器内补充热的再生催化剂的技术措施来实现分区控制,以满足渣油原料的一次裂解反应和汽油馏分的二次裂解反应对催化剂活性和反应条件的各自要求,达到增产丙烯同时降低干气和焦炭产率的目的;二是降低第一提升管出口温度,减少渣油原料的过裂化反应,减少干气和焦炭生成;三是通过第二提升管将C4/裂解石脑油回炼至床层反应器内,也可以将DMTO装置来的C4馏分送入床层反应器内,通过齐聚再裂化进一步增产丙烯。

2 装置运行及技术改进

DCC装置自2014年投产运行以来,原料油加工量及主要操作条件基本平稳,原料油性质基本稳定,产品分布持续优化。装置主要操作条件范围见表1,从表1可以看出,装置基本满负荷操作,第一提升管和第二提升管出口温度都低于设计值,床层反应器的催化剂料位明显低于设计值。

表1 原料油加工量及主要操作条件

2.1 操作优化

2019年4—5月期间进行了操作条件优化试验。试验期间原料性质较为稳定,密度(20 ℃)维持在0.910 g/cm3左右,残炭在4.5%~5.5%之间,铁质量分数控制为不大于12 μg/g。

调整前的主要操作参数如下:第一提升管出口温度为565 ℃,第二提升管出口温度为655 ℃,再生器密相温度约为725 ℃,床层反应器催化剂料位控制在15%。新鲜原料处理量为184 t/h,加工负荷约为98%。

操作优化试验大致分为3个阶段:

第一阶段:将第一提升管出口温度由565 ℃提高至587 ℃,同时为了保持再生器床层不超温,相应地将第二提升管出口温度由653 ℃降至630 ℃。

第二阶段:维持第二提升管出口温度630 ℃不变,继续将第一提升管温度由590 ℃提高至600 ℃,为了保证再生器床层不超温,相继通过降低床层反应器料位、降低回炼比和降低加工量来进行调节。

第三阶段:逐步将第二提升管出口温度由630 ℃提高至645 ℃,同时通过降低第一提升管温度和下调加工量来维持再生温度。

根据对调整期间的数据进行分析,可以得到以下结论:①适当提高第一提升管出口温度对乙烯的生成更为有利,且不会造成燃料气消耗量过度增长;②提高第二提升管温度虽然能够增产乙烯,但甲烷产率会明显增加;③床层反应器料位对丙烯的生成起到重要作用,但料位过高会形成容易发生氢转移反应的环境,导致生焦量增加;④在不影响加工量的前提下,适当降低第二提升管出口温度,提高第一提升管出口温度,有利于双烯收率的提高;⑤可通过调节第一提升管出口温度和床层反应器料位来调控乙烯/丙烯收率比例。

通过操作优化试验,得到了DCC装置的优化操作条件:第一提升管出口温度为580~590 ℃,第二提升管出口温度为640~650 ℃,床层反应器料位为5%~10%,再生器温度为700~710 ℃。

试验还发现,与操作条件的优化调整相比,原料油质量对双烯收率是更为重要的影响因素。DCC装置加工的主要原料油为两种常压渣油,一是由陆路运输的来自延长石油永坪炼油厂和延安炼油厂的常压渣油(以下简称A罐油),另一种是由管道运输的来自延长石油榆林炼油厂的常压渣油(以下简称B罐油)。这两种常压渣油分别存储,比例由延长石油集团内部平衡决定,2021年10月以后加工A罐油的比例如图3所示,最高时达到60%左右,而最低时没有加工A罐油,全部加工B罐油。

图3 DCC装置加工A罐油的比例

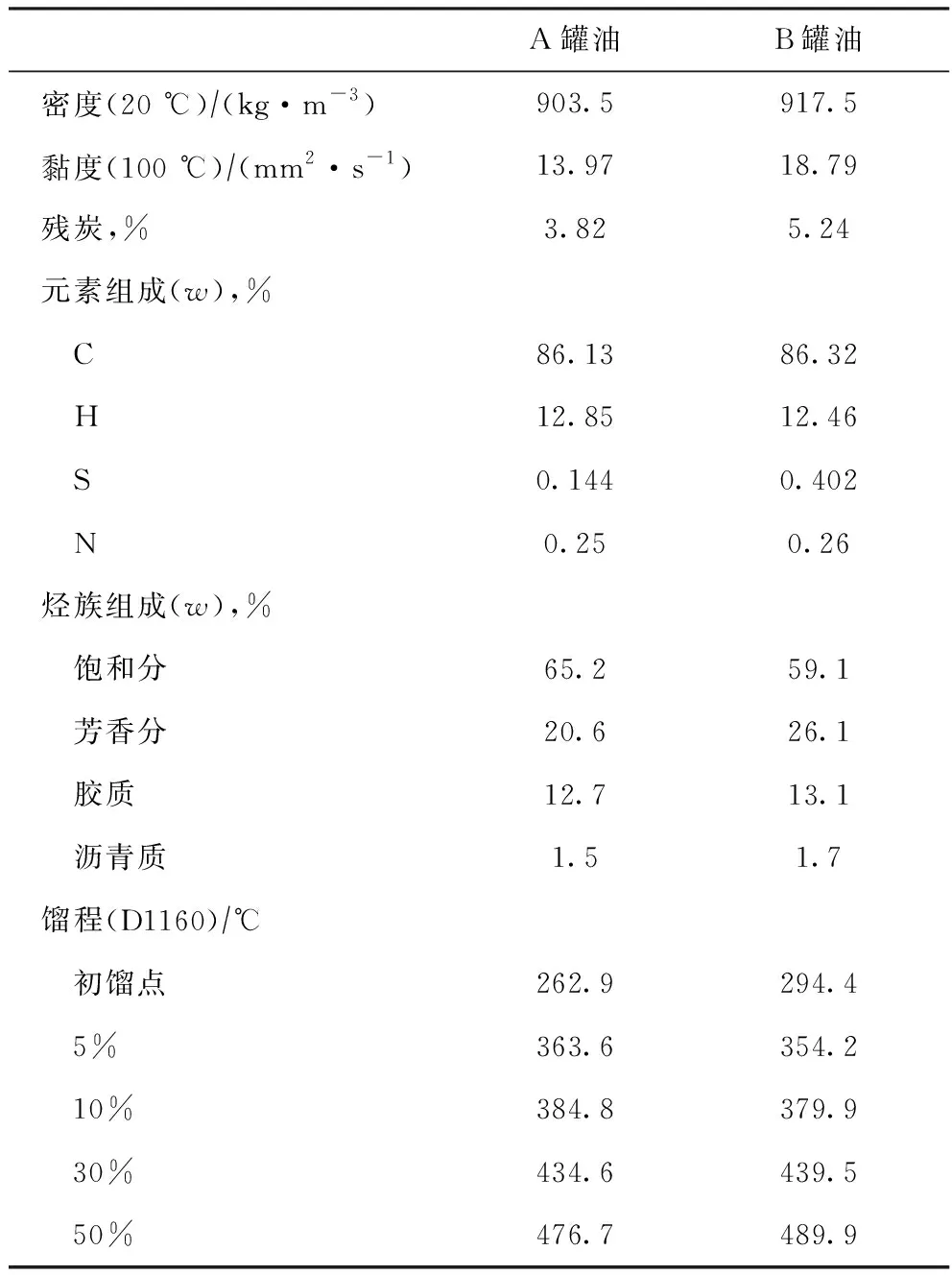

A罐油和B罐油的质量差异很大,其主要性质列于表2。从表2发现,A罐油的密度、残炭、硫含量等比B罐油低,而且氢含量和饱和烃含量等指标也都优于B罐油,表明A罐油的质量比B罐油好。

表2 A罐油和B罐油的主要性质

委托石科院进行了两种常压渣油的DCC性能评价,结果见图4。由图4可以看出,在相同试验操作条件下,A罐油的乙烯产率比B罐油高0.4百分点、丙烯产率高1.9百分点、油浆和焦炭产率低于B罐油,表明A罐油的裂化性能明显优于B罐油。

图4 A罐油和B罐油的裂化性能试验结果

原料油中的铁质量分数设计值为3.6 μg/g,但在实际运行过程中波动较大,2017年原料油中铁质量分数曾达40 μg/g以上,2019年以后原料中铁含量数据如图5所示。由图5可知,虽然原料中铁含量有所降低,但波动还是很大。

图5 原料油中铁含量

原料油中的铁沉积在催化剂上,导致催化剂铁污染中毒、目的产品乙烯和丙烯收率降低,特别是丙烯收率降低较为明显;并出现油浆品质恶化,造成分馏塔结焦、油浆系统堵塞而影响长周期稳定运行等问题[2]。

崔守业等[3]对中国石化系统催化裂化装置催化剂铁中毒现象进行了分析,发现铁中毒催化剂在高倍率光学显微镜下可观察到颗粒表面金属光泽更为明显,并可观察到许多瘤状凸起;利用电子探针显微分析表征,结果表明铁元素主要分布在催化剂表面,形成壳层状结构,内部铁元素分布则相对较低,说明在铁中毒的催化剂铁元素主要分布在表面,难以进入催化剂内部。朱玉霞等[4]研究发现,铁元素具有表面迁移特性,并伴有镍和硅的迁移。崔守业等[3]还发现,催化剂铁中毒后催化裂化装置的产品分布恶化,两套催化裂化装置的液化气产率均降低,分别降低5.4%和4.2%;汽油产率均降低,分别降低3.1%和3.3%;油浆产率均增加,分别增加19.7%和8.0%;焦炭产率均增加,分别增加6.6%和1.0%;原料转化率均降低,分别降低1.5%和3.3%。

因此,要加强原料油质量的管理,特别是要降低原料油中的铁含量。另外,尽量多炼A罐油,对DCC装置的效益提升也有好处。

2.2 催化剂改进

装置使用的催化剂为石科院研究开发的Epylene系列专用催化剂。设计采用的原料油为链烷烃含量较高的常压渣油,装置实际加工的原料油为环烷基芳烃含量较高的常压渣油。由于环烷基芳烃不易开环裂化、易脱氢成为多环芳烃,石科院根据实际加工原料油的特点,对催化剂进行了逐步更新换代。Epylene 10催化剂较上一代催化剂的改进主要有:①使用烯烃产率、选择性和水热稳定性更高的择形分子筛,增加催化剂的活性和活性稳定性以及低碳烯烃收率;②优化催化剂基质的酸性中心,可以提高催化剂中有效活性中心的比例,降低环烷芳烃生焦,促进大分子开环裂化,为低碳烯烃的生成提供更多的前身物;③调整多级孔分子筛的比例,通过微孔-介孔复合孔结构强化分子筛扩散性能,提高活性中心可接近性,提高转化率,增加低碳烯烃收率;④通过对黏结剂和基质比例的优化,解决催化剂强度和通畅的孔结构之间的矛盾,提高分子筛的可接近性。新配方催化剂具有更高的活性稳定性以及环烷烃开环能力,可以进一步改善重油裂化能力和提高低碳烯烃产率。

2.3 装置改造

在装置运行过程中,还发现反应器旋风分离器二级料腿的结焦堵塞严重,待生线路流化不稳定、波动较大,经常触发低压差联锁,加之汽提段汽提效果不佳,导致再生床温度波动较大,稀相温度超出工艺指标。2020年装置大检修期间对反应器旋风分离器衬里出现的鼓包、裂纹和变形等进行修复。2020年下半年,又发现反应器旋风分离器效率下降,引起催化剂跑损,油浆固含量高达13 g/L,导致油浆系统工艺管线和设备磨损严重,影响装置的长周期安全稳定运行。

针对以上问题,于2021年6月检修期间进行了如下改造:①更换反应器的两级旋风分离器,缩短料腿、降低翼阀角度,将翼阀置于反应器稀相中,缩短催化剂在料腿中的停留时间;②更换汽提段的上汽提蒸汽环、下汽提蒸汽环,将底部松动蒸汽环改为两个半环,重新分配汽提蒸汽量;③汽提段底封头由锥形改为球形、待生斜管下料口重新设计更换,提高催化剂流化稳定性;④更换第一提升管出口分布器,重新设计,改善第一提升管出口裂解气分配效果;⑤改造C4回炼、石脑油回炼喷嘴,降低线速,减缓催化剂破损。

改造后,装置于2021年8月初开车成功。改造效果表现为:①反应器旋风分离器运行效果大幅改善,油浆固含量降至4 g/L左右,达到小于5 g/L的设计指标,标定期间平均值为3.8 g/L,油浆中大颗粒催化剂质量分数由50%左右降至3%以下,大大降低了油浆系统设备管线磨损。②待生线路流化明显好转,待生斜管密度由检修前50~150 kg/m3大幅度波动提高到260 kg/m3左右并稳定运行;滑阀压差由15 kPa左右提高并稳定在30 kPa左右;反应器汽提段效果改善明显,彻底解决了待生滑阀差压低低联锁的问题。③再生床温度稳定降低10~15 ℃,提高了剂油比,改善了裂解气中产品分布,同时减缓了催化剂老化。

3 工业标定

为了检验在操作优化、装置改造和催化剂改进等方面的攻关效果,于2021年11月12—15日对DCC装置进行了96 h标定。

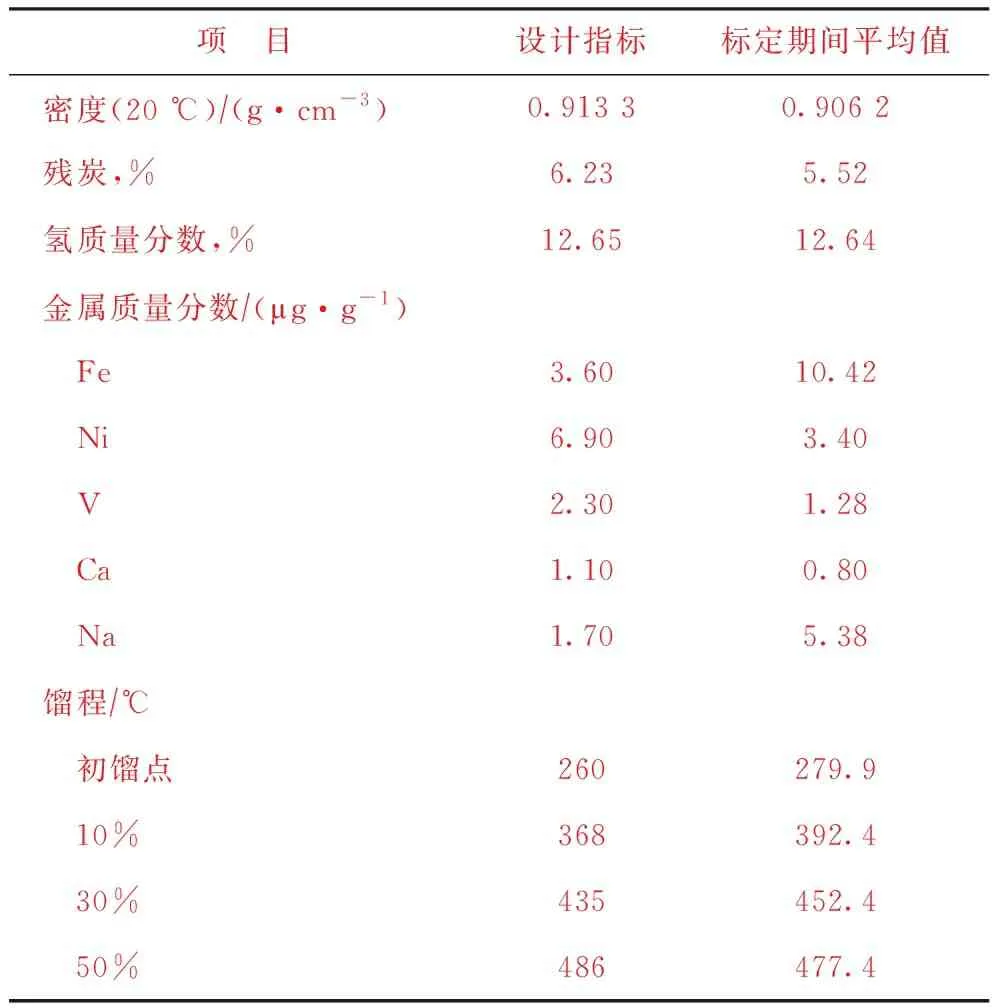

标定期间的原料油性质见表3。与设计值相比,标定期间原料油的密度和残炭低于设计值,原料油的铁含量虽较之前得到了较为有效的控制,但分析结果波动大,且平均值仍明显高于设计值。

表3 标定期间原料油性质

标定期间主要操作参数见表4,标定期间装置的常压渣油加工量为187.5 t/h,加工负荷为100%。第一提升管出口温度为580 ℃,第二提升管出口温度为645 ℃,床层反应器料位为7%,反应器总注入水蒸气质量比(对常压渣油)为24%。

表4 标定期间主要操作参数

标定期间产品分布与烯烃产率见表5,其中乙烯质量收率为13.82%,丙烯质量收率为23.30%,双烯质量收率达到37.12%,双烯收率高于设计值(36.92%)。

表5 标定期间产品分布与烯烃产率

乙烯产品和丙烯产品性质均达到聚合级指标要求,其中乙烯产品的体积分数达99.98%、丙烯产品的体积分数达99.74%。裂解石脑油和裂解轻油的芳烃含量很高,都在80%以上,是生产轻芳烃的优质原料,待液体产品提质增效项目投产后可进一步增加装置的效益。

4 与相关技术的对比

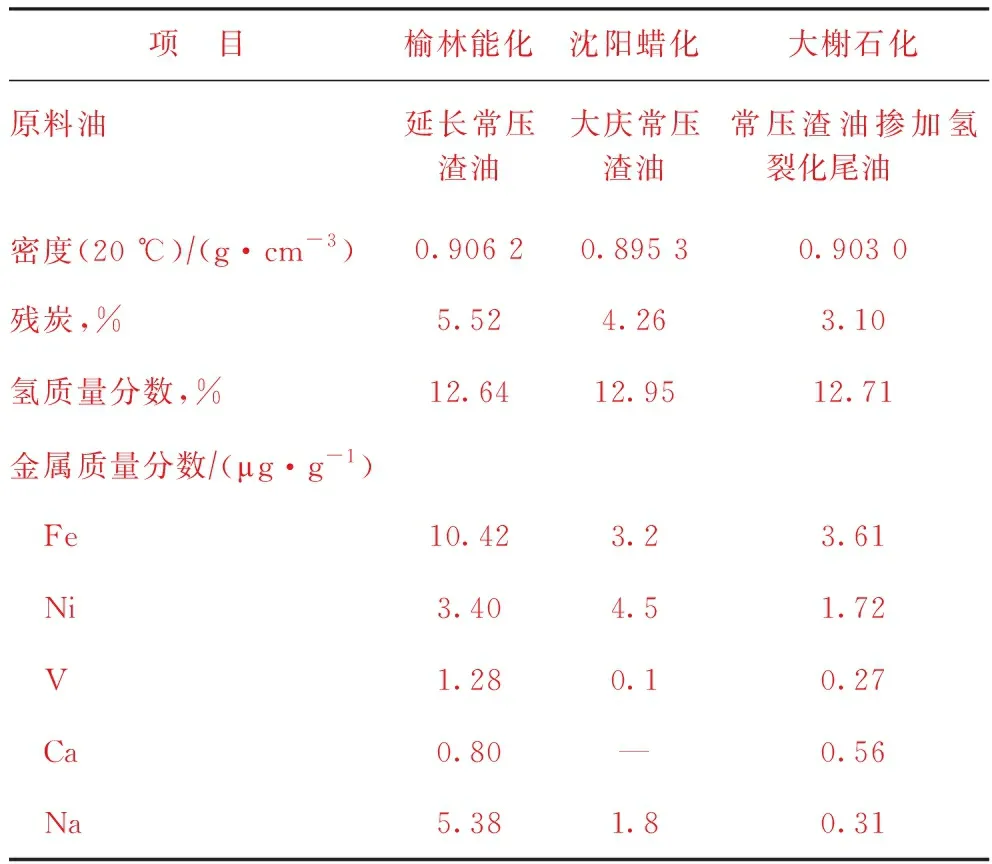

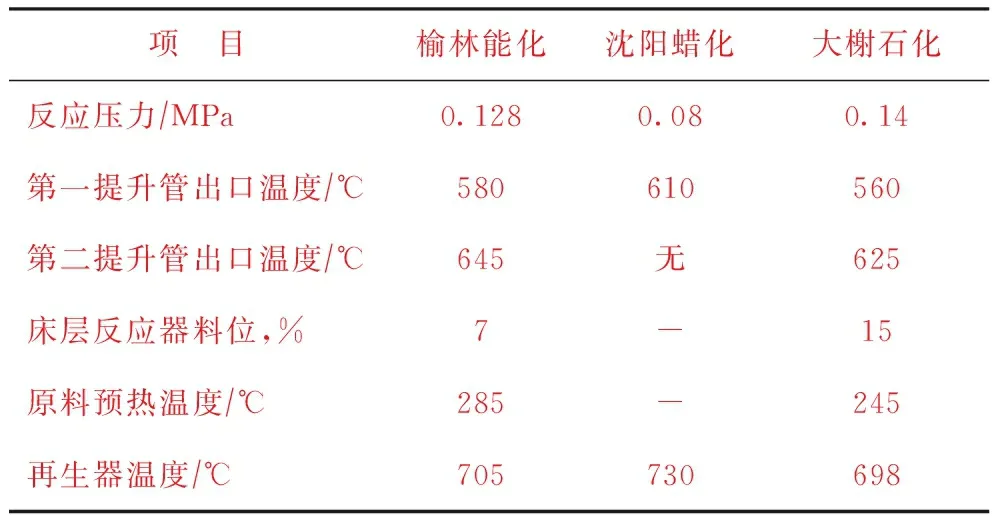

榆林能化DCC装置与沈阳蜡化CPP装置的操作条件接近,反应器结构与中海油宁波大榭石化有限公司(以下简称大榭石化)DCC-plus装置接近,因此将三者进行技术比较。原料油主要性质、主要操作条件及主要产品产率分别列于表6~表8[5-6]。

从表6可以看出,榆林能化DCC原料的残炭最高,铁、镍和钠含量最高,氢含量最低,表明其裂解性能最差。

表6 三套装置的原料性质对比

从表7可以看出,榆林能化DCC装置的操作苛刻度比沈阳蜡化CPP装置稍微缓和,但比大榭石化DCC-plus装置苛刻,基本上介于两套装置的操作苛刻度之间。但从表8可以看出,榆林能化DCC装置的双烯产率与沈阳蜡化CPP装置相近,而明显高于大榭石化DCC-plus装置。这表明加工性质差的原料时,榆林能化DCC装置得到了比沈阳蜡化CPP装置和大榭石化DCC-plus装置更高的双烯产率,达到国际先进水平。

表7 标定期间主要操作参数

表8 标定期间产品分布与烯烃产率

5 结 论

榆林能化催化裂解装置自投产运行以来,操作平稳,原料油中铁含量有所波动。通过操作优化、装置改造、催化剂改进等技术攻关,乙烯和丙烯收率稳步提高,配套研制的Epylene专用催化剂能够满足催化裂解装置的要求。

标定期间,以延长石油集团的常压渣油为原料,装置负荷率为100%,乙烯质量收率为13.82%,丙烯质量收率为23.30%,双烯质量收率达到37.12%,双烯收率超过了设计值。

与同类型的工业装置相比,榆林能化DCC装置加工性能较差的原料,得到了更高的双烯收率,达到了较高的技术水平。