较深水导管架隔水套管安装方案优化及提效技术

魏佳广, 王浩宇, 黄山田, 崔广亮, 邱 炜, 严亚林

(海洋石油工程股份有限公司, 天津 300461)

0 引 言

隔水套管是海上钻井作业的关键设施,也是油气井生产的重要通道。在导管架施工期间,浅水导管架平台隔水套管一般采用短分节长度、多分段数量的方式进行海上安装。较深水导管架隔水套管的安装受首节隔水套管翻身长度和强度限制,导致隔水套管分节数量较多,且首节隔水套管不能够直接插入泥面以下,需要悬挂在导管架井口区,对井口区强度要求较高,严重影响隔水套管的海上施工,具有施工效率低、建设成本高的特点。因此,为实现经济高效油气田开发战略目标,对较深水导管架隔水套管的安装效率提升技术进行研究很有必要。

1 基础参数

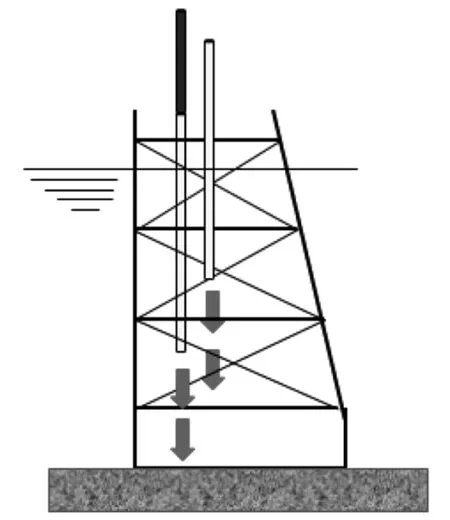

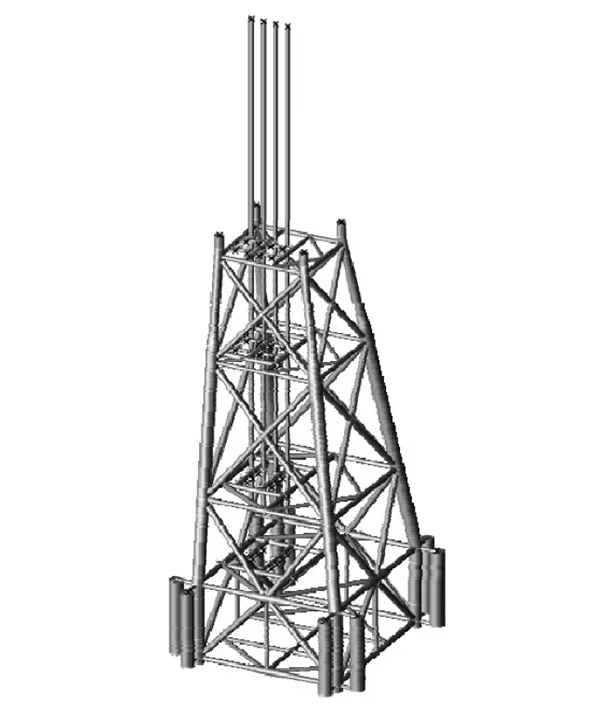

以南海莺歌海盆地内的东方气田某平台为例,新建1座WHPA导管架平台,基准面水深为62.3 m,导管架第1水平层高度为+8.5 m。根据资料,隔水套管原始设计分为5节,第1节隔水套管长度为59.2 m,第2~第4节隔水套管长度均为30.5 m,第5节隔水套管长度为13.2 m,规格均为直径Ф762 mm×壁厚25 mm。隔水套管常规安装方法如图1所示。较深水导管架隔水套管如图2所示。重点以上述参数为基础,结合较深水导管架隔水套管的安装难题[1],从较深水导管架隔水套管安装方案优化分析和提效方面进行施工效率提升技术研究,为国内油气田开发提质增效打下基础。

2 较深水导管架隔水套管安装影响因素及方案优化

2.1 安装影响因素

WHPA导管架隔水套管的安装存在如下难题[2]:

图1 隔水套管常规安装方法

图2 较深水导管架隔水套管

(1) 东方海域泥质较松软,自由入泥较深,存在溜桩风险。

(2) 首节隔水套管受翻身长度限制,最大只能设计至59.2 m。

(3) 隔水套管初始设计分为5节,分节数量多。

(4) 导管架井口区悬挂隔水套管数量少,首节隔水套管不能入泥,隔水套管悬挂在导管架井口区。根据计算校核,WHPA导管架首节隔水套管1次最多悬挂1根[3](导管架由于考虑减小砰击载荷和冲剪载荷的影响,井口区的设计壁厚及直径较小),严重影响施工效率。WHPA隔水套管设计所用部分土壤参数如表1所示。

(5) 冬季施工气候窗少、效率低。

表1 WHPA隔水套管设计所用的部分土壤参数

结合上述问题,需要创造性地开展隔水套管安装方案优化设计,努力减少隔水套管的分节数量,提升施工工效,尤其施工季节处于季风盛行的冬季,海况条件极为恶劣[4],安装气候窗极少,严重影响施工效率,因此需要优化分析施工方案,确保海上施工的安全、高效。

2.2 隔水套管方案优化

隔水套管的分节方案优化一直是较深水导管架安装提效探讨的首要考虑问题[5-6]。WHPA导管架隔水套管分为5节,第1节隔水套管最大仅设计至59.2 m,在海上吊装时需要悬挂在井口区进行第2节的组对接长,而在导管架井口区环境载荷的影响强度较弱,悬挂隔水套管数量少,按照常规的海上安装工艺,将第1节悬挂于井口区进行第2节的组对接长,然后下放至自由入泥进行第3节套管的组对接长、下放及打桩,顺序重复进行第4和第5节隔水套管接长下放、打桩,即逐节、逐根组对、接长、安装隔水套管,施工效率极低,工程建设投资较高。

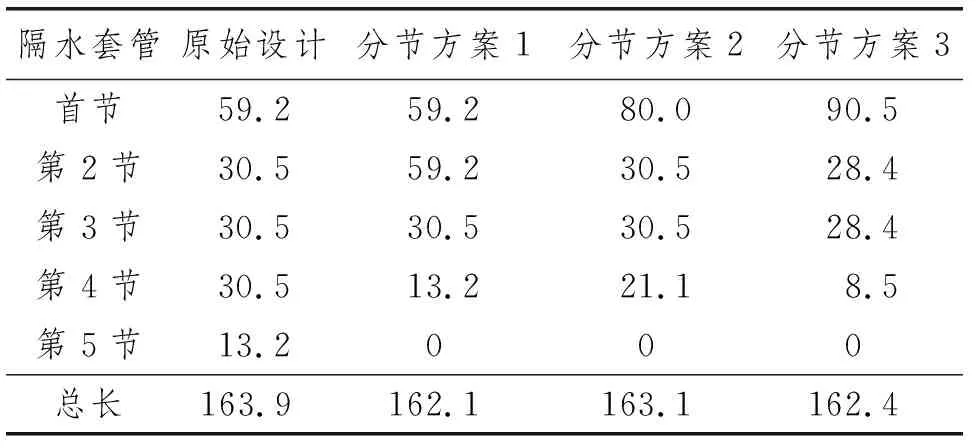

通过创新设计方式,保持隔水套管总长度近似不变,满足设计入泥深度,力求减少分节数量。对WHPA导管架隔水套管进行分节方案论证比选,3种比选方案如表2所示。方案1从分节数量上减少为4节,在一定程度上减少工程量,但该方案没有解决首节悬挂井口区的问题,采用常规施工工艺安装,工效提升并不明显。方案2分节数量为4节,首节长度为80.0 m,第4节长度为21.1 m,解决了隔水套管悬挂井口区问题,但该海域泥质松软,首节隔水套管安装自由入泥仅8 m,井口区的承载能力没有完全解决,且首节长度较长,需要创新首节隔水套管的起桩方法,解决长隔水套管翻身强度问题,第4节隔水套管需要打桩,才能满足施工设计要求。结合上述2种方案思路,根据施工主船蓝鲸号作业能力,经多次优化校核分析,将隔水套管优化为4节,创新将第1节隔水套管设计为90.5 m,第2和第3节隔水套管长为28.5 m,第4节隔水套管长为8.5 m,彻底解决首节隔水套管悬挂井口区问题,减少1道焊口,第4节仅需组对焊接,无须打桩,节省作业时间,大幅提高作业效率[7]。

表2 隔水套管分节优化方案比选 m

3 超长隔水套管起桩方案设计

在第2节中分节方案3将首节隔水套管长度创新设计为90.5 m,在驳船甲板上利用浮式起重机直接起桩的常规作业方式已不满足其自身结构强度要求。因此,针对首节超长隔水套管的起桩是本方案首要考虑的问题,需要创新思路设计。

结合蓝鲸号作业能力及导管架特点[8],考虑超长隔水套管翻身强度、最大变形、索具挂扣布置、摘扣操作和施工效率等因素,进行超长隔水套管翻桩方案对比分析,择优选取起桩方案。

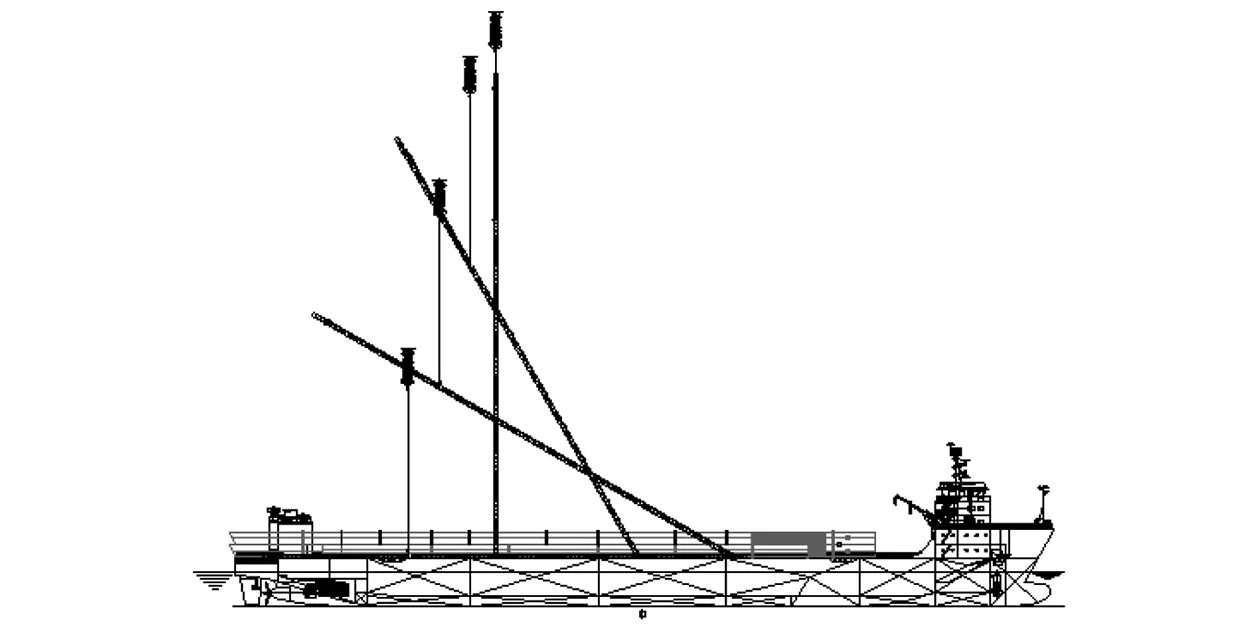

如图3所示,方案一采用的隔水套管翻身思路如下:采用蓝鲸号(见图4)副钩预挂隔水套管顶端吊点,浮式起重机单钩缓慢起钩,以隔水套管底端为支点在驳船甲板旋转完成隔水套管的翻身。采用该方案,超长隔水套管翻身结构强度满足要求,但该方案对运输驳船的甲板强度、运输稳性和船舶运动姿态要求较高,操作具有一定的风险[9]。

图3 超长隔水套管翻桩设计方案一

图4 蓝鲸号

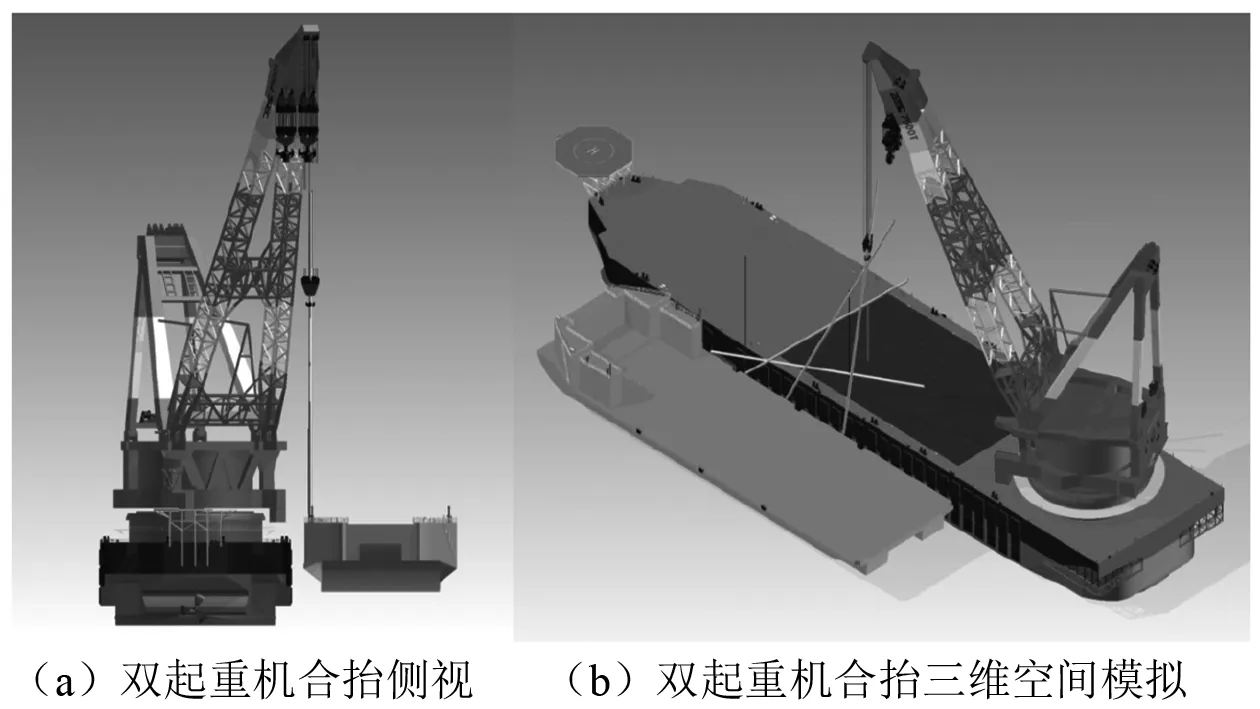

根据上述思路,开展方案二的设计:蓝鲸号副钩在左侧吊点位置挂扣,蓝鲸号甲板履带起重机在右侧吊点处挂扣,蓝鲸号副钩与履带起重机同步起钩向上平吊隔水套管,当距驳船甲板达一定高度后,履带起重机停止起钩,蓝鲸号副钩继续起钩直至完成隔水套管翻转作业。如图5所示,采用蓝鲸号副钩与甲板履带起重机配合,双起重机合抬的方式进行超长隔水套管的翻身,解决超长隔水套管翻身强度不足问题,有效降低了对运输驳船的需求,安全可靠性高,同时可在主作业船舶与运输驳船间的空隙处完成水中扶正,降低了对甲板履带起重机的能力要求,效果显著。

图5 超长隔水套管翻桩设计方案二

4 超长隔水套管双起重机合抬扶正强度校核

首节隔水套管长度为90.5 m,壁厚为25 mm,直径为762 mm,属于超细长杆结构,对其翻身过程中的结构强度进行校核尤为重要。

对所选用的方案二进行翻身结构强度计算,采用SACS计算模型。动力放大因数参照DNV-OS-H205取1.50,右侧吊点距左侧端部为62 m(距右侧端部为28 m)。对隔水套管强度进行校核,结果如下:

最大UC值为0.96(位于左侧吊点处,处于初始状态时);

最大变形为123.51 cm(距左侧端部31 m处,起吊角度为45°时);

最大钩头力为436.62 kN(处于初始状态时)。

经计算分析,对于方案二的分节长度和起桩方式,隔水套管自身的结构强度满足设计要求。但其UC值较大。当首节套管起桩时,履带起重机在距端部不同位置的UC值、变形、履带起重机受力不同。对履带起重机挂扣位置进行多工况试算,结果如下:

(1) 履带起重机距端部25 m。起吊角度为0°,UC值为0.82,变形为131.767 cm,履带起重机受力为410.08 kN。

(2) 履带起重机距端部26 m。起吊角度为0°,UC值为0.83,变形为108.591 cm,履带起重机受力为416.70 kN。

(3) 履带起重机距端部27 m。起吊角度为0°,UC值为 0.89,变形为86.094 cm,履带起重机受力为423.54 kN。

从上述计算结果可以看出,吊点的设计位置对履带起重机的受力、杆件的强度影响较为明显。本实例中选择履带起重机距端部25 m距离为最优方案,其SCAS计算模型如图6所示。

图6 SCAS计算模型(履带起重机预挂25 m)

针对套管的起桩方式,经过多次校核、调整和优化,采取蓝鲸号副钩挂在上端点处、履带起重机钩挂在下端点处,利用双钩扶正方式翻身隔水套管,采用这种翻桩方式UC值和变形均较小,同时降低了履带起重机钩承载,大幅降低冬季海上施工风险。需要关注的风险与注意事项如下:隔水套管与履带起重机相连并受力,需要采取保护措施保证在起吊过程中隔水套管端部不受损,并制定严格的起吊程序,以保证起吊过程的安全可靠。

5 超长隔水套管双起重机翻身数值模拟

采用蓝鲸号副钩与履带起重机合抬作业的方法,其中双起重机的协同配合作业及翻转过程中的干涉是海上作业考虑的主要问题。结合蓝鲸号作业能力,利用三维模拟分析方法[10]研究一种基于双起重机合抬扶正超长隔水套管的履带起重机最佳作业方法,规划双起重机扶正过程中履带起重机最佳行走路径及站位,并在舷侧摘扣,便于操作。利用超长隔水套管起桩的三维设计及数值分析方法,开展动态模拟钩头、扒杆、驳船和套管的运动,有效避免干涉的出现,精确分析套管的起桩过程,利于控制隔水套管变形和选取安全受力点。套管扶正过程的三维模拟设计如图7所示,突破90.5 m隔水套管的翻身工艺设计难题。

图7 超长隔水套管双起重机合抬三维模拟

6 工程应用

设计方案在东方WHPA导管架安装项目中得以成功应用,超长隔水套管运输驳船靠驳蓝鲸号右舷侧,采用蓝鲸号副钩挂钩隔水套管顶端吊点,履带起重机预挂隔水套管底端25 m位置,利用副钩及其甲板履带起重机同时起吊,并在2条船的缝隙处提升副钩,履带起重机下放完成隔水套管的扶正。首节隔水套管起桩时间显著缩短,就WHPA导管架而言,节省海上安装船费用约1 000万元/d,减少多道焊口,缩短多次起锤打桩时间,提质降本增效显著。图8为东方WHPA导管架现场隔水套管安装应用。

图8 超长隔水套管海上运输、打桩应用

在海上应用过程中,蓝鲸号副钩处索具较长,存在与吊点干涉的情况,易出现索具旋转打扭、刮碰的风险,因此对方案进行优化,尽可能缩短副钩处的吊索具,或者加装撑杆等框架,解决索具碰撞及扭转问题,保证海上安全、高效施工。

渤海区域项目也可采用该设计思路进行隔水套管的优化,如某渤海项目首节隔水套管优化为66 m,直径为508 mm,采用双起重机合抬扶正方法进行海上施工。另外该技术可推广至打桩锤的双起重机合抬翻身、钢桩的双起重机合抬翻身,显著提高隔水套管的施工效率,具有较大的示范意义,也为后续类似在渤海、南海北部湾等浅水及较深水海域项目积累宝贵的经验。

7 结 语

利用蓝鲸号副钩和履带起重机双起重机合抬扶正超长隔水套管方法,既优化套管分节数,又解决井口区悬挂问题。突破超长隔水套管双起重机合抬的海上操作技术难题,掌握一套双起重机协同配合作业工艺。技术成果已在我国渤海海域多个工程项目得到广泛应用,取得良好的应用效果。创新采用蓝鲸号副钩与履带起重机合抬翻身首节隔水套管的施工方案,从技术层面上快速高效完成隔水套管安装,克服套管首节不能入泥且预挂在顶层水平层强度不足的困难,彻底解决悬挂问题。掌握提高较深水导管架隔水套管安装效率的技术,增强较深水领域的作业能力。