高速异步主轴电机的热分析与冷却结构设计

杨顺吉, 王天宝, 代 颖, 王睿琪

(1.上海大学 机电工程与自动化学院,上海 200072;2.金泰德胜电机有限公司,广东 佛山 528308)

0 引 言

随着高速加工技术的不断进步,现代机械制造业朝着高速、高精度、高效率的方向快速发展。高速切削技术已广泛应用于数控机床和加工中心。高速电主轴是高速加工设备的核心部件,采用电主轴结构的数控机床,结构简单可靠性高。作为数控机床和加工中心的核心功能部件,高速电主轴的精度对保证数控机床的整体性能至关重要。主轴电机转速高、发热量大,直接影响电主轴的温升,使电主轴热态性能和动态特性变差,导致加工精度降低,表现为工作寿命短、维修频率高、费用大等方面,国内电主轴的平均使用寿命不到800 h,电主轴的发热是其损坏的重要原因,有必要对其进行分析并提出改进措施。

国内外学者对高速异步主轴电机进行了比较深入的热分析。2001年,美国普渡大学的Bossmanns等[1]提出了一种描述高速电主轴功率分布的定性功率流模型,建立了内置主轴电机和轴承的定性热源模型,并通过32 kW的高性能电主轴进行验证。该定性功率流模型考虑了主轴系统中的轴承损耗、电机损耗影响。2017年,西安交通大学的Li等[2]设计了一种基于循环的电主轴冷却结构—单环路热虹吸管,试验结果表明单环路虹吸管在电主轴轴心冷却效果明显,但电主轴的其他部件无法得到有效冷却。2017年,西安交通大学的史晓军等[3]为深入研究永磁同步电机电主轴热特性,综合考虑轴承热诱导预紧力及润滑油黏温效应等因素,建立电主轴热-结构耦合计算方法,结果发现,电主轴前后轴承由于配合方式、装配位置及热诱导预紧力等因素,导致的电主轴轴向热伸长是影响加工精度的主要原因。

由于高速电主轴的高转速、小体积,其不同于其他异步电机,风摩损耗在普通中小型异步电机中可以忽略不计,与普通异步电机不同,高速异步电机的铁耗和风摩损耗影响较大。在此处成为要重点考虑的影响电主轴寿命的关键因素。本文以10万转的高速主轴异步电机为例,研究转子转速、转子表面粗糙度对主轴电机风摩损耗的影响规律,采用齿轭分区的有限元法精确分析电机铁耗的分布规律,考虑谐波及旋转磁场对铁耗的影响。在精确计算损耗的基础上,对电机进行热分析,对比分析周向螺旋型和轴向Z字型两种冷却结构的冷却效果,采用转子铁心开空气槽的方法增加转子结构与转轴之间的热阻,改善转轴温升,并校核转子铁心开空气槽设计方案的转子机械强度,为高速异步主轴电机的精确热分析与冷却结构合理设计提供参考。

1 高速异步主轴电机热源的精确分析

高速主轴异步电机由于转速高和谐波磁场频率高,单位体积定子铁耗和铜耗、转子铁心中的高频涡流损耗和风摩损耗与具有常速普通电机相比皆有较大的增加。主轴电机功率密度、发热量大。因此,准确计算主轴异步电机各类损耗对于电机温升的准确预测和冷却结构的合理设计至关重要。

1.1 基本铁耗

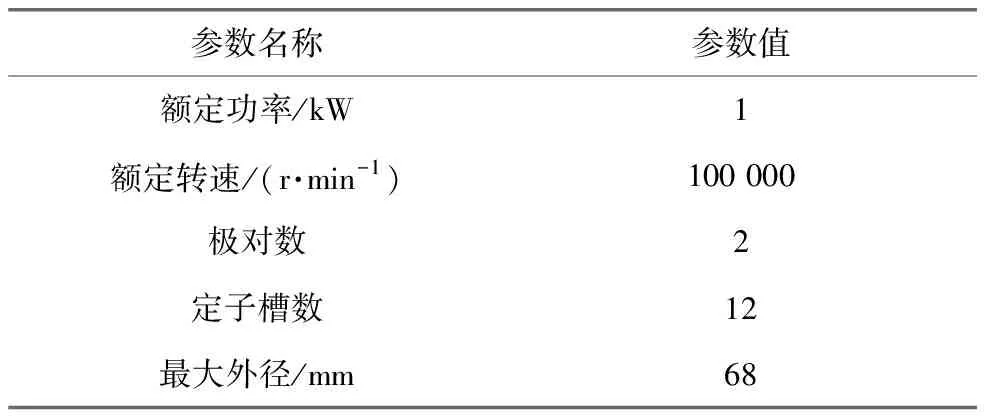

本文所研究的高速主轴异步电机的具体参数如表1所示。

表1 高速异步电机性能参数和主要尺寸

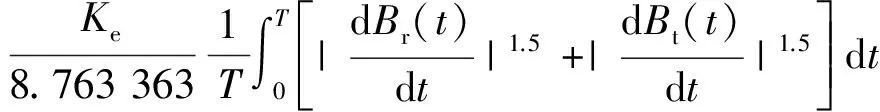

文献[3]在经典Bertotti损耗分离模型的基础上提出一种考虑旋转磁化和趋肤效应的铁耗变系数正交分解计算模型。高速主轴异步电机定、转子铁心中的磁场由一系列不同频率的椭圆形旋转磁场组成,铁耗可以表示为各次谐波磁场产生的铁耗线性叠加[4]。各次椭圆形谐波磁场可用两个互相正交的正弦磁场来等效[5],采用改进的变系数正交分解模型精确求解铁耗,如式(1)所示[6]:

(1)

式中:Bkmax、Bkmin分别为k次椭圆形磁场的长轴和短轴;f为基波磁场频率;Br(t)、Bt(t)分别为定子磁场的法向和切向分量;Kc(kf)为与频率有关的涡流损耗系数。

理论上,为了相对准确求解定子区域的铁耗,需要确定定子各区域各处磁通密度的变化情况。然而,计算各部位的磁密并对其进行数据处理几乎是不可行的,因此需要在定子铁心上取几个典型位置磁密,记录其随时间变化的规律。对定子铁心的仿真模型进行合理的区域划分,由于定子齿的长度较大,对齿部进行细化分析,有利于求解各处具有代表性的位置磁密及其变化规律,将定子铁心分成齿顶、电枢绕组齿、齿部和轭部的交界处、轭部4个区域,并在4个区域内取中心点A、B、C、D,通过分析选取点A、B、C、D的磁通密度来等效其所在区域的磁通密度[5],如图1所示。定子铁耗为各区域铁耗之和[6]。

图2是牌号为JFE_Steel_20JNEH1201,厚度为0.2 mm的硅钢片在不同频率磁场下交变磁化时的实测损耗曲线。交流电机定转子铁心磁场是正弦交变的,故可用经典Bertotti损耗分离模型计算其铁耗,通过对测试数据进行回归分析,得到的损耗系数Kh、x、Kc、Ke,如表2所示。

表2 JFE_Steel_20JNEH1201硅钢片的损耗系数

本文对比了经典Bertotti损耗分离模型和改进的变系数正交分解模型的铁耗计算结果如表3所示。

表3 两种计算模型的定子铁耗对比

从表3的铁耗计算结果可知,高速主轴异步电机的涡流损耗占总铁耗比重最大。采用改进铁耗计算模型计算单个定子齿轭区域的磁滞损耗、涡流损耗、附加损耗结果明显大于Bertotti损耗分离模型的计算结果。

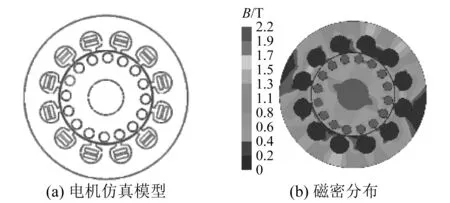

为减小高速主轴电机的铁耗,在设计过程中尽量减小电机的磁负荷,图3所示为本文电机的电磁场仿真模型和磁密分布图。

图3 电机仿真模型与磁密分布图

本文电机定子齿轭部磁密平均值分别为1.55 T和1.35 T,磁密幅值约为2.2 T,在转子导条靠近气隙侧铁心位置。

1.2 风摩损耗

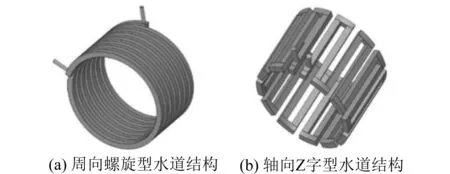

高速电机的风摩损耗较大,高思煜等[7-8]研究得出高速主轴电机风摩损耗计算式为:

P=CrCfρπω3r4l

(2)

式中:Cr为转子表面粗糙度,对于光滑表面取1,一般取1~1.4;Cf为空气摩擦系数;ω为转子角速度;r为转子半径;l为气隙轴向长度。

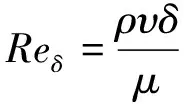

空气摩擦系数Cf与雷诺数有关:

(3)

式中:ρ为空气密度;υ为转子表面线速度;μ为空气的动力黏度;δ为气隙半径方向长度。

高速电机气隙流速较高,通常处于湍流状态,Cf可由下式得到[8]:

(4)

本文对比分析式(2)和有限元法计算风摩损耗的结果。主轴电机最高转速接近10万转,转子表面最大线速度为137.6 m/s,超过0.3马赫数,需考虑空气密度的影响,气隙中空气为可压缩流体,采用Boussinesq假设考虑温度变化对空气密度的影响。本文气隙中空气雷诺数大于临界雷诺数,属于湍流,仿真选用RNGk-ε模型,空气域使用非平衡壁面函数[7]。

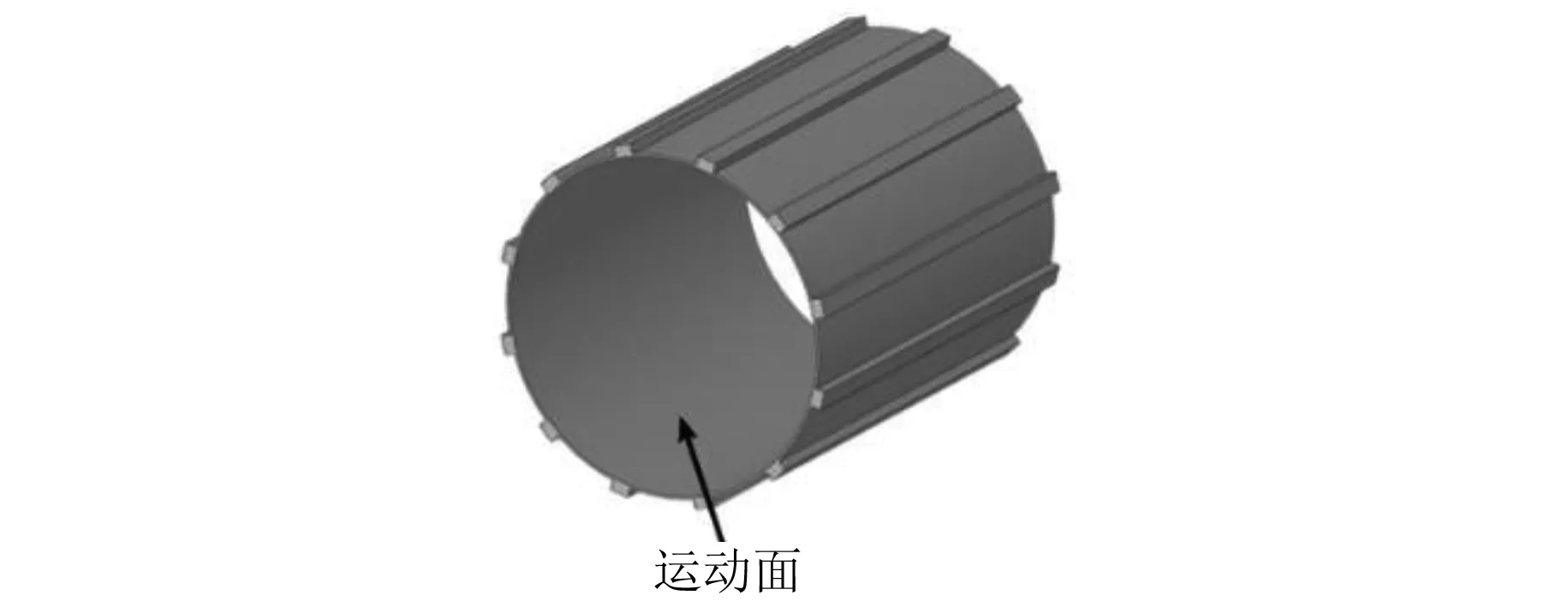

风摩损耗仿真的气隙模型如图4所示。

图4 主轴电机气隙中的空气域仿真模型

为简化分析,电机气隙的流体域模型假设如下[9]:

(1) 主轴电机工作时的冷却方式为水冷,只考虑气隙中空气的圆周旋转流动。

(2) 空气域模型运动面的旋转速度与转子速度一致。在标准大气压下,忽略空气浮力和重力对流体的影响。

图5为转子表面粗糙度为3 μm时不同转速下风摩损耗的变化曲线。可以看出,低速时式(2)和有限元法计算风摩损耗结果基本一致;高转速下式(2)的计算结果偏大,这是因为解析计算只能分析指定温度下的风摩损耗,且未考虑转子旋转对空气密度分布的影响。

图5 不同转速下风摩损耗的变化曲线

通过分析得出,电机转速大于10万转时,风摩损耗-转速特性曲线的斜率越来越大,说明电机转速高于10万转后,电机的风摩损耗在总损耗中的占比越来越大,成为高速电机的主要损耗来源之一[10]。

图6为本文电机转速10万转时转子表面粗糙度-风摩损耗的变化曲线。电机稳态运行时气隙中的空气密度分布基本不变,从图6可知,解析法和有限元法的计算结果基本一致。转子表面粗糙度超过3 μm时,风摩损耗急剧增加。为减小风摩损耗,主轴电机的转子表面粗糙度应低于3 μm。GB 1031—1995《表面粗糙度参数及其数值》标准规定电机加工的定、转子表面光洁度至少要求达到表面光洁度6级,转子可采用闭口槽设计,以提高转子铁心表面光洁度。电机转速超过10万转,应重点分析风摩损耗的抑制技术。

图6 风摩损耗与转子表面粗糙度的变化曲线

1.3 各部件的损耗及其生热率

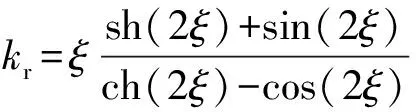

综上所述,本文电机各类损耗的计算结果和生热率如表4所示。

表4 电机各结构部位的损耗及生热率

从表4可以知,高速异步主轴电机的各类损耗中定子铁耗和转子铜耗占比最大,与定子结构相比,转子体积小,散热面积小,转子铜耗、机械摩擦损耗的单位体积生热率占比最大,相对其他损耗,转子铁耗虽小,但无论从损耗占比还是单位体积生热率考虑,都不可忽略。

2 热分析与冷却结构设计

GB/T 1032—1985《三相异步电机试验方法》和JB/T 10273—2001《数控机床交流主轴电动机通用技术条件》对电机各结构部件的温升限值分别为,定子绕组100 ℃,转子导条120 ℃,定子铁心90 ℃,转子铁心110 ℃,转轴80 ℃,机壳75 ℃。

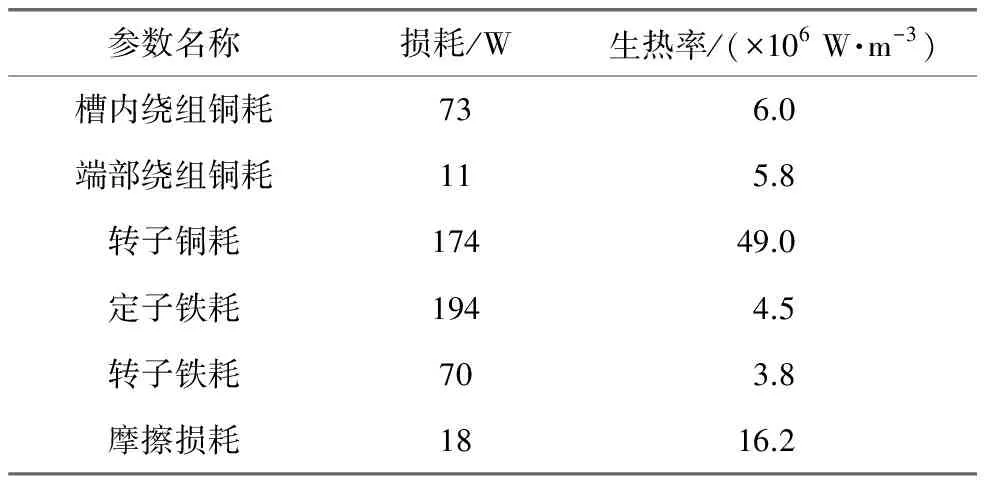

2.1 冷却结构的设计

中小型电机的常用冷却结构为周向螺旋型和轴向Z字型,如图7所示。

图7 常见冷却结构的基本模型

周向螺旋型冷却通道沿着机壳螺旋前进,结构顺畅,流道截面积的一致性好,但入口和出口一般布置在电机轴向两端。轴向Z字型冷却通道沿机壳轴线方向平行排列,与冷却液的接触面积大,冷却液从机壳尾部进入到达机壳另一端折回,往复多次覆盖整个定子结构,轴向Z字型水道结构水流方向突变较多,影响冷却液流速,应适当提高进水口的压力,Z字型冷却结构的入口与出口的轴向位置可相同,连接方便[12]。

2.2 仿真模型与边界条件

本文建立了周向螺旋型水道结构和轴向Z字型水道结构两种冷却结构的温度场仿真模型如图8所示。温度场模型包含定、转子铁心、定子绕组(槽内绕组和端部绕组)、转轴、机壳、端盖和冷却水道。

图8 高速异步主轴电机温度场分析模型

本文对温度场分析做了如下假设[13]:

(1) 热源和等效换热系数不随时间改变。

(2) 忽略热辐射。

主轴电机实际运行的环境温度一般为32~35 ℃,考虑运行时最恶劣环境,温度场分析的初始温度设为35 ℃。由于实际水泵入口压力确定,稳定状态下冷却水入口流速为0.5 m/s,冷却水入口初始温度经测得为30 ℃,冷却水出口设定为压力出口。

电机的定转子通过气隙进行热传递,文献[14]提出了气隙等效导热系数的计算公式,充分考虑了转子旋转对电机散热的影响,气隙的等效导热系数λef如下:

(5)

计算得出本文电机的临界雷诺数为212,气隙雷诺数为366,气隙流动状态为湍流,气隙有效导热系数为1.837 5 W/(m·℃)。

定子、转子端部等效对热换热系数[15]为

(6)

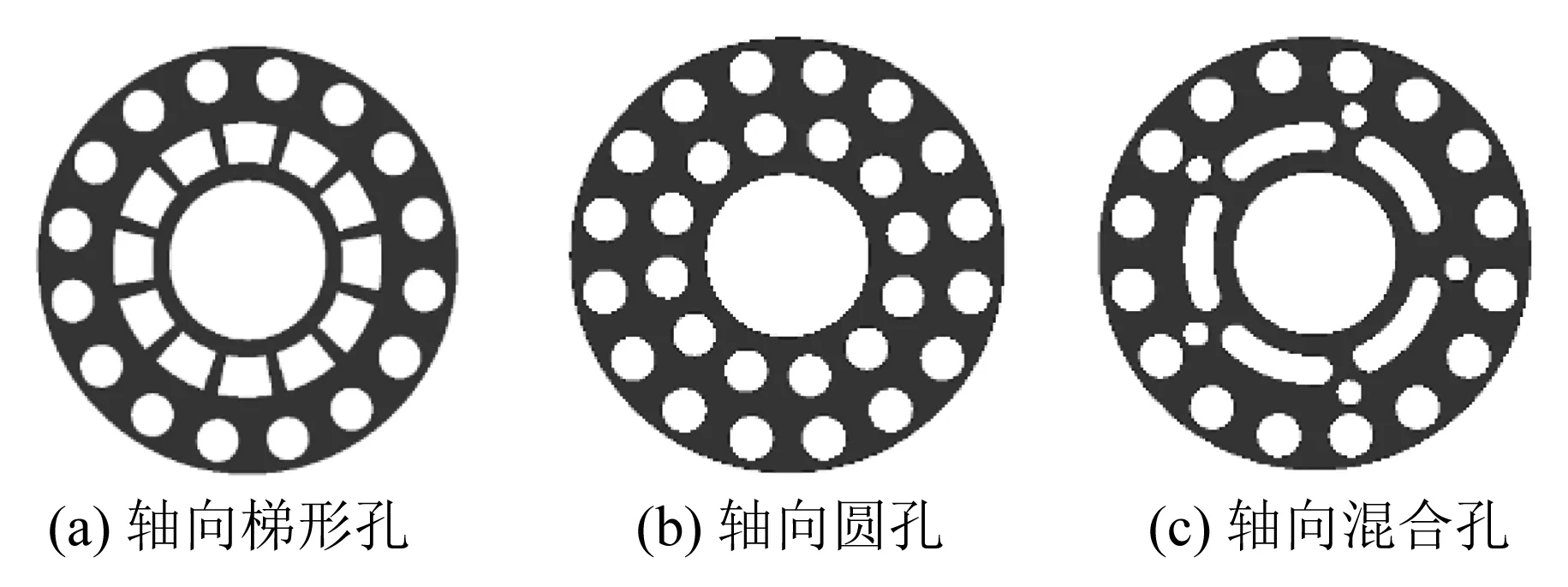

机壳外表面与外界空气间的等效对流换热系数[15]为

(7)

式中:υ为转子铁心外圆的线速度;T0为环境初始温度。

表5 电机各部分表面的等效对流换热系数

2.3 转子散热结构设计

电机转子铜耗的生热率较大,通过对高速主轴异步电机温度场的仿真分析发现电机鼠笼条发热通过转子铁心向转轴传热,使转轴温度过高,如图9所示。环境温度为35 ℃时,两种冷却结构的电机转轴位置温度均超过了国标要求,采用Z字型冷却结构虽然温升较低,但转轴附近转子铁心的温度仍为109 ℃。本文通过转子开轴向通风孔的方法增加转子结构与转轴之间的热阻,并通过通风孔进行散热。轴向孔的截面积越大越有利于提高转子结构与转轴之间的热阻,从而改善转轴温升[16]。

图9 初始转子部件温度场结果

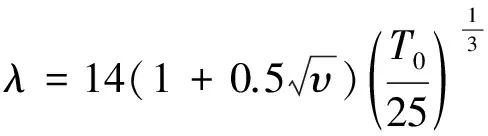

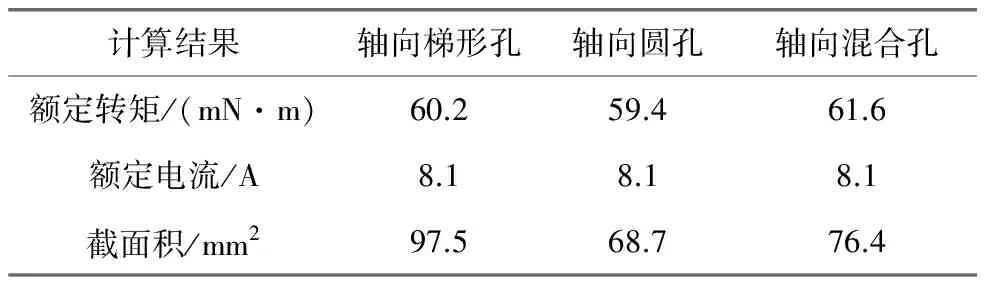

本文对比了轴向梯形孔、轴向圆孔和轴向混合孔三种通风槽设计,如图10所示。

图10 不同转子轴向孔尺寸示意图

通过电磁场仿真对比三种通风孔设计方案的工作特性,如表6所示。

表6 三种通风孔设计方案的电机工作特性

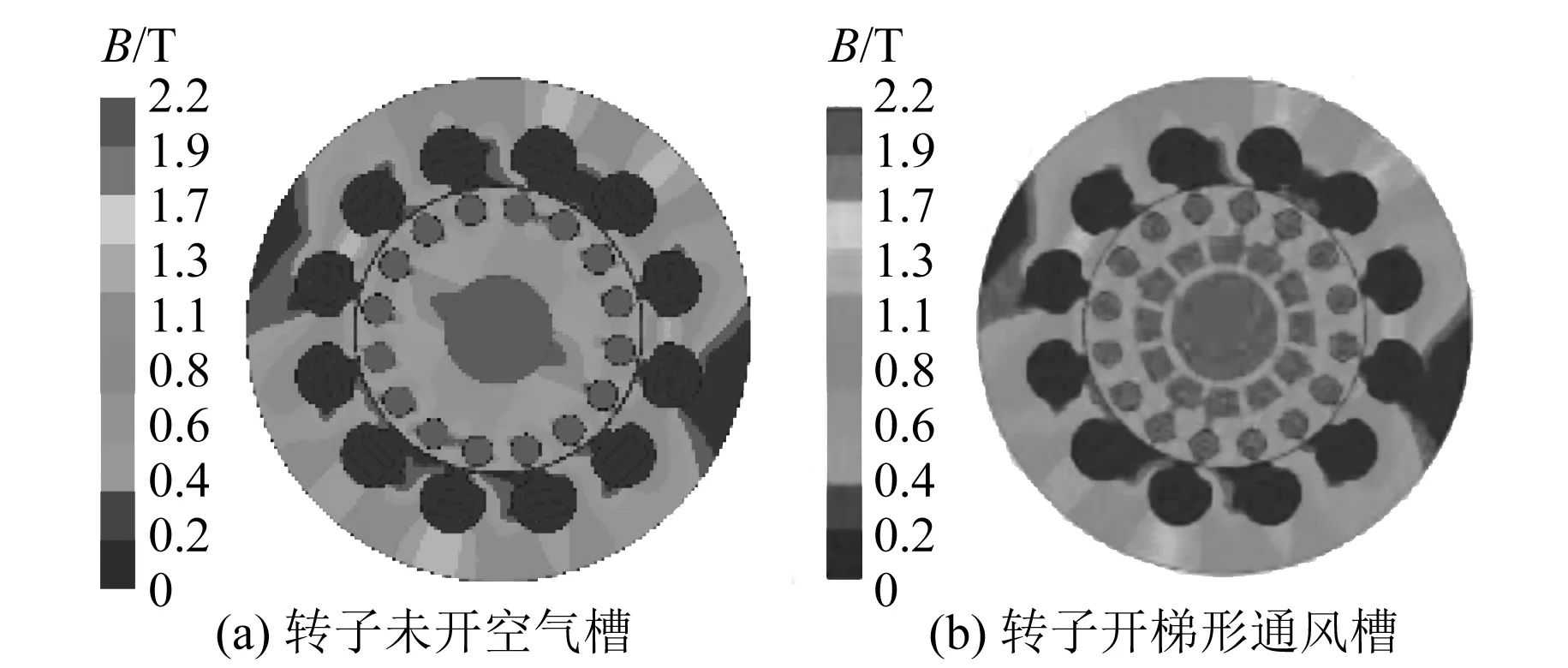

由表6可知,三种方案电机的工作特性相差较小,梯形孔的散热面积最大,因此选用轴向梯形孔。图11所示为轴向梯形孔与未开通风槽方案的磁密分布对比,开通风槽后电机定子齿部磁密变化很小,定子轭部高磁密范围减少,有助于减小定子铁耗;转子结构轭部磁密出现饱和区,有利于减小转子槽漏磁,提高电机的功率因数,转子结构频率相对较低,定子轭部铁耗的减少大于转子轭部铁耗的增加,总铁耗减小。从电磁性能角度分析,轴向梯形孔方案可行。

图11 转子结构开通风槽前后的磁密分布

2.4 改进冷却结构的温度场分析

转子采用开梯形通风槽设计,仿真周向螺旋和轴向Z字型两种冷却结构的温度场,仿真结果如图12和图13所示。

图12 周向螺旋型冷却结构下的温度云图

图13 轴向Z字型冷却结构下的温度云图

从仿真结果可知,采用周向螺旋型冷却结构时电机转子侧最高温度为115 ℃,转轴位置的转子铁心温度为76 ℃;采用轴向Z字型冷却结构时电机转子侧最高温度为108 ℃,转轴位置的转子铁心温度为68 ℃。因此,电机采用轴向Z字型冷却结构更合适。

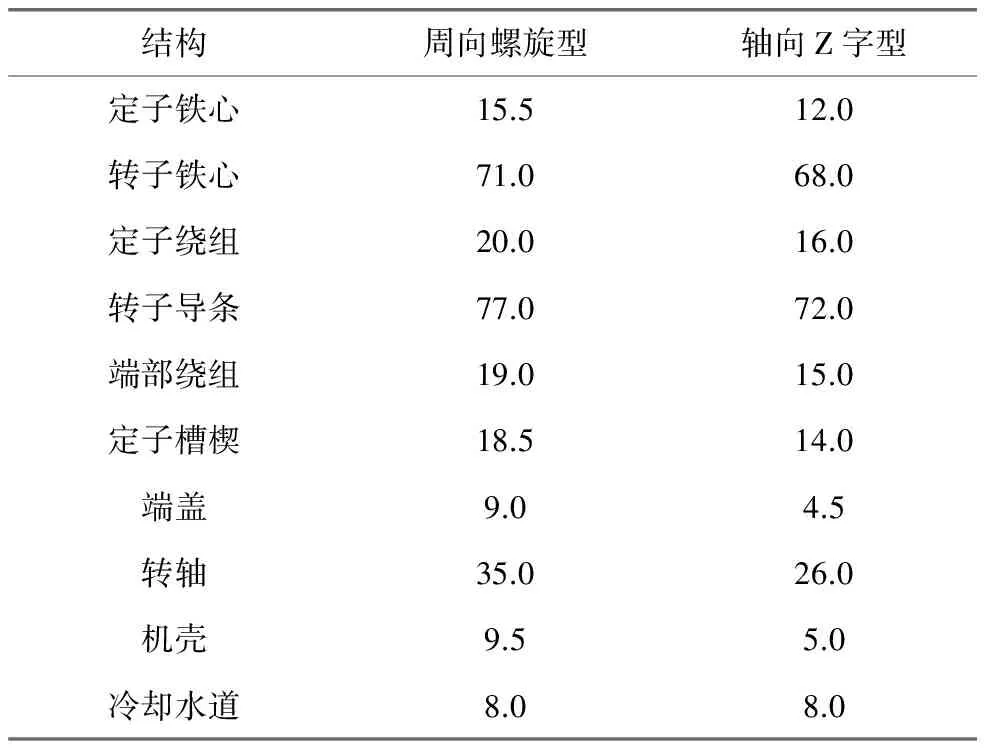

两种冷却结构电机各结构部件的平均温升仿真结果如表7所示。

从表7可知,采用轴向Z字型水道结构比周向螺旋型水道结构更有利于降低本文电机的温升,相同入口冷却水流量、相同水道截面的条件下,本文样机采用轴向Z字型冷却结构的冷却水接触面积更大,因此散热效果更好。

表7 两种冷却结构的平均温升对比 ℃

2.5 转子结构的机械强度校核

高速主轴电机的转子离心力较大。转子开轴向通风槽有利于抑制转子结构的温升,但开槽使转子结构的强度变差,容易导致高速旋转时离心应力超过铁心材料的极限应力,造成电机转子损坏。因此,本文对转子开轴向通风槽的设计方案进行机械强度校核,确保电机高速运行的可靠性。

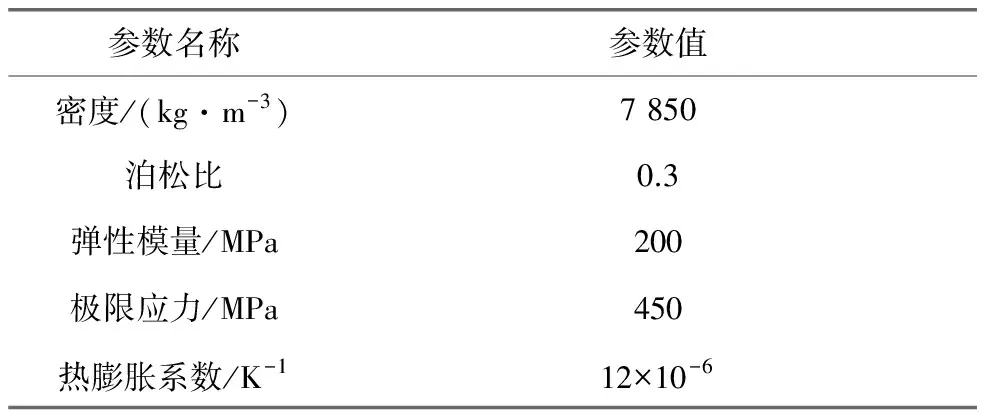

本文主轴电机定、转子铁心材料采用牌号为JFE_Steel_20JNEH1201,转子结构强度校核分析所需的材料属性如表8所示。

表8 JFE_Steel_20JNEH1201转子铁心的物理属性

电机运行过程中转子结构承受离心应力和热应力[17]。本文通过热-结构的耦合分析,在温度场仿真的基础上,进一步分析热应力和离心应力对主轴电机转子结构强度的影响,电机转速10万转时转子结构所受热应力和离心应力的仿真结果如图14所示。

图14 考虑热应力时转子机械强度云图

仿真结果表明最大应力出现在转子的内壁面,约为377 MPa,小于转子材料450 MPa的极限应力,满足工程要求。

3 结 语

本文研究了高速主轴异步电机的发热冷却问题。以一台转速为100 000 r/min的高速主轴异步电机为研究对象,分析了电机转速、转子表面粗糙度对主轴电机风摩损耗的影响规律,采用齿轭分区的有限元法精确分析了电机铁耗,对比了周向螺旋型和轴向Z字型两种冷却结构的冷却效果,最终确定轴向Z字型冷却结构,提出采用转子开轴向通风槽的方法增加转子结构与转轴之间热阻,改善转轴温升;最后校核了转子铁心开梯形通风槽设计方案的转子机械强度,仿真结果表明主轴电机转子的机械强度满足工程要求,本文得出的主要结论如下:

(1) 高速主轴异步电机的定子铁耗和转子铜耗较大,其中涡流损耗占总铁耗比重大,应尽量降低定子铁心的磁密,以减小电机铁耗。

(2) 转子铜耗产生的单位面积生热率大,容易导致转轴温升过高,本文提出采用转子铁心开轴向通风槽的方法,增加转子铁心与转轴之间的热阻,减少转子向转轴的热传导。

(3) 高速电机的风摩损耗占比较大,为减小风摩损耗,定、转子表面光洁度至少要求达到表面光洁度6级,转子采用闭口槽以提高转子结构表面的光洁度。

(4) 转速高于10万转时电机的风摩损耗迅速增加,成为高速电机的主要损耗,对电机的热分析和冷却结构设计影响较大。