供氧面罩连接管压注模设计

马宏伟,蔺小慧,袁开波

航空工业航宇救生装备有限公司 湖北襄阳 441003

1 序言

供氧面罩是提供持续氧气的重要保障,连接管是供氧面罩中呼吸活门组件和供氧组件的桥梁,在面罩中起连接和密封作用。连接管要求至少能承受2kPa压力,HB8233-2022-M2级精度,外观要求表面粗糙度值Ra0.8μm、无熔接痕及毛刺等,由于材料特殊、产量低且定制成本高,所以公司决定自制模具。本文分析了连接管的使用要求和成型工艺,制定了模压成型和压注成型两种方案,通过对比方案,最终采用压注成型来加工连接管。

2 连接管工艺分析

2.1 连接管工艺要求

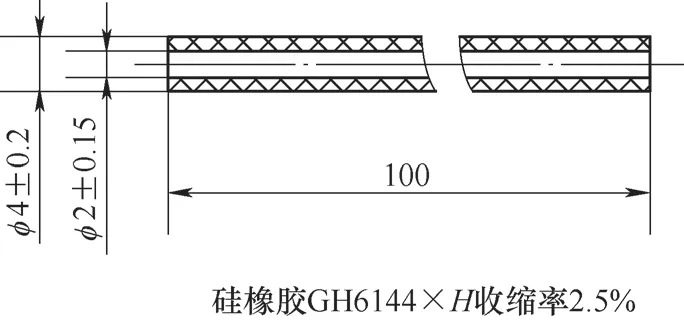

连接管结构如图1所示,材料为硅橡胶,收缩率2.5%,外径(4±0.2)mm,内孔φ(2±0.15)mm,长度为100mm。零件外观要求光滑,表面粗糙度值Ra0.8μm,无熔接痕、气泡、缺胶和毛刺等缺陷,精度要求高,尺寸控制困难。

图1 连接管结构

2.2 连接管加工难点分析

连接管加工难点:①零件长度长,精度要求高,材料收缩率大,模具尺寸不易确定。②零件外观要求高,不允许有熔接痕迹等,这对模具设计提出了更高要求。③零件长度长且内孔小,型芯设计制造难度大。④型芯较长且刚度低,难以保证正常开、合模。

基于以上难点,在设计模具时需对硅橡胶连接管压制成型工艺进行分析,设计合理的模具结构,这就要求设计员对细长轴加工、深孔加工路线进行研究。

3 成型方案选择

产品用硅橡胶主要是在高分子材料聚甲基乙烷基硅氧烷的生胶中增加添加剂、硫化材料等,在高温、高压下硫化生成的弹性体[1]。公司硅橡胶成型工艺主要是固态热压成型,该工艺是利用压力机温度和压力,通过对模具加温、加压硫化成型的方法成型零件。通过对连接管使用要求和工艺进行分析,制定了两种成型方案——模压成型和压注成型,从成型零件的外观质量、模具加工工艺等方面进行对比,选取最优方案。

3.1 模压成型

模压成型工艺是把固体硅橡胶放在与零件形状相似的模具型腔内,通过对模具加温、加压、保温和冷却等操作后成型零件[2]。其工作过程为:模具加热→上、下模分模,取出型芯并在下模型腔内均匀放入硅橡胶→放入型芯,保证型芯与硅橡胶均匀接触→合模(见图2a)利用平板硫化机对模具进行加压、升温、冷却等操作→开模(见图2b)取出 零件。

图2 模压成型

此方案的优点是结构简单,型腔在上、下模表面易加工;加工难点是型芯;缺点是分模面位于外圆面,外观有分模痕迹和毛刺,去毛刺难度大,合格率仅为30%左右。成型零件时,橡胶必须均匀放置在下模型腔中,再用力按压型芯来挤压橡胶,将型芯按压至下模定位槽中,合模成型零件。该方案中,操作人员既要对4个型腔填料,又要手动定位型芯。经统计,熟练操作人员大约需要5min,而且对操作人员技能要求高,所需辅助工时长。

3.2 压注成型

压注成型工艺是把固体硅橡胶放置在模具压注仓中,对橡胶加热软化,通过压力机对模具加压成型[3]。其工作过程为:加热模具→打开压注板,将原材料放至压注仓中,合模加热软化→对模具加压,将软化的原材料挤压至模具型腔中,保压冷却定型→开模取出零件。

该方案的优点:①模具操作简单,填料时间在10s以内,对操作人员技能要求低。②分模面在两端面,零件外观质量高,去毛刺效率为1min/件。该方案的缺点是模具结构复杂,模具加工难度大,需要使用慢走丝加工工艺,模具加工费用约3000元。

从模具加工费用、模具加工效率、成型质量、人工成本和辅助工时等方面对比模压成型和压注成型,选择压注成型(见图3)。

图3 压注成型

4 压注模设计和制造

压注模由压注板、上模、中模、型芯和下模等组成,模具重点是具有料仓和注射口的上模,型腔的中模以及型芯,解决以上3个问题就可以保证模具能够加工出合格零件。

4.1 上模设计和制造

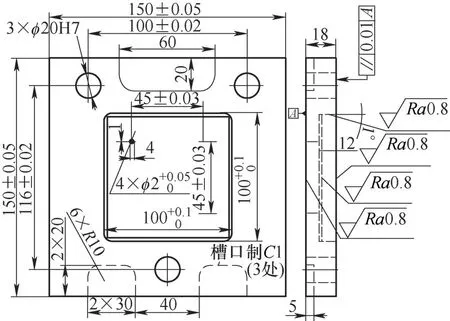

上模由料仓和注射孔组成,作用是存放原材料、挤压成型通道[4]。结合零件产量需求,模具采用1模4腔结构,单用料20g、损耗10%,总料量88g,材料密度为0.87kg/m3,料仓尺寸为100mm×90mm×12mm,四周1°拔模角起导向和脱模作用。上模结构如图4所示,料仓可容纳100g原材料,注射孔尺寸为4mm×φ2mm,两侧有1mm×1mm槽。此设计既可用中间孔对型芯定位,防止注射时型芯受力偏移,又可利用两侧的槽进行注胶。注胶孔是设计的重点,尺寸过小,注胶时流量小,影响成型;尺寸过大,会在零件上留下浇口点,影响零件外观。

图4 上模结构

4.2 中模设计和制造

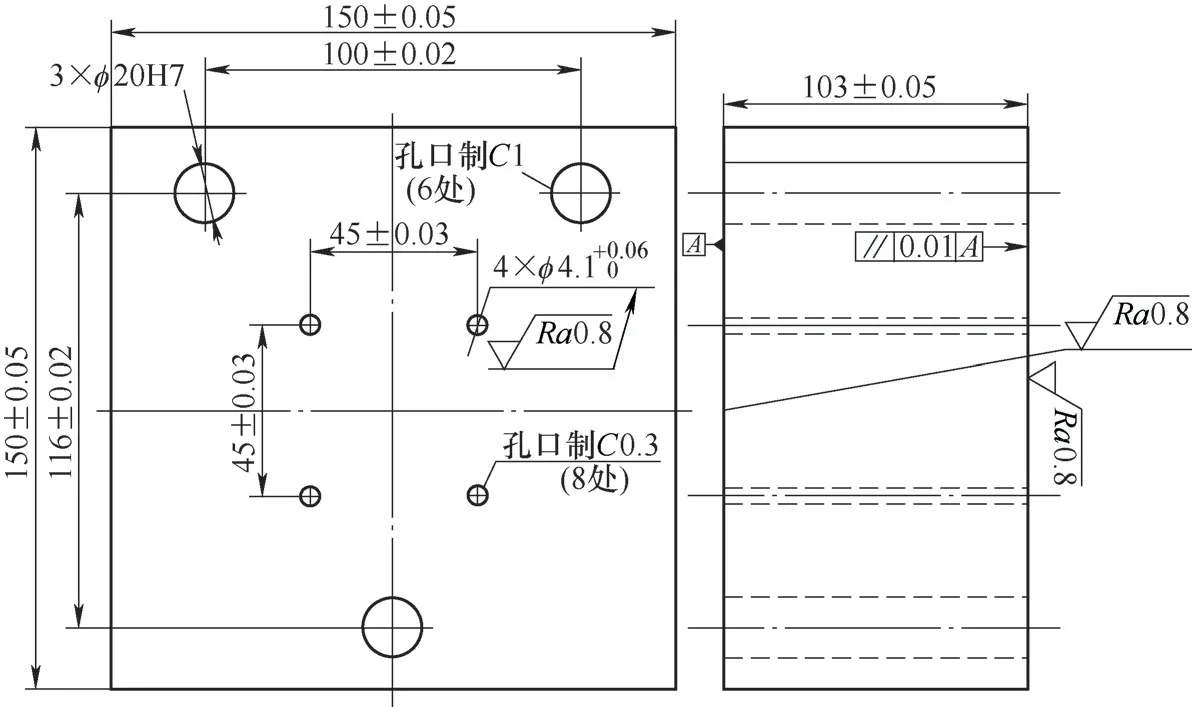

中模由型腔和定位孔组成,作用是成型零件和定位模具。中模型腔是连接管成型的关键部位,其重点是型腔尺寸和加工工艺的确定。中模结构如图5所示,经过计算,型腔直径为4.1mm,长度为102.5mm,零件直径小,按收缩率计算,但其长度计算不准确,通过试验得出长度值应为103mm。在对中模结构进行分析后,设计基准面为厚度面和右上角直角面,难点是加工型腔φ4.1mm×103mm孔。经分析,该孔可用慢走丝加工,进丝孔是难点。经过反复试验,制定出的进丝孔加工工艺为:制φ2mm中心孔→用铣刀制定位孔→用φ2mm加长钻制孔→用穿孔机沿φ2mm孔制φ1.5mm进丝孔,加工时两面对打才能保证孔垂直于基准面。

图5 中模结构

4.3 型芯设计和制造

型芯作用是成型连接管内孔,型芯结构如图6所示。连接管长度为100mm,经过计算,型芯长度为125mm。为了方便操作者合模,把型芯前端设计成锥型,方便型芯进入上模定位孔内,重复定位精度高。型芯结构简单,但硬度高(50~55HRC),加工难度大,传统加工方法无法满足使用要求,需要定制加长顶杆。

图6 型芯结构

5 模具试模

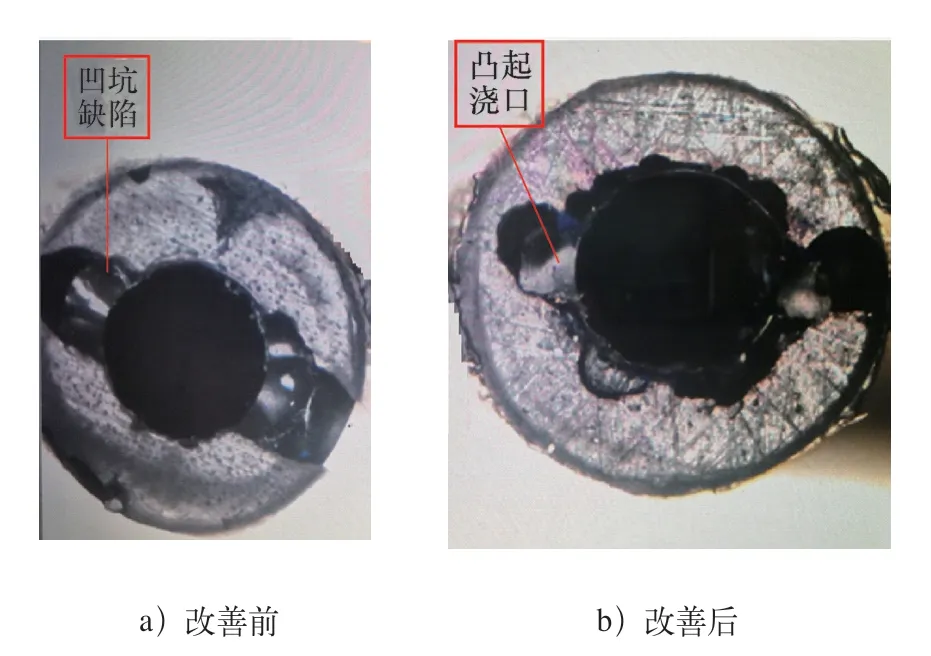

对装配合格的模具进行试模,3次成型时出现的问题分别是分模面处缺料有凹坑、合模困难和零件难脱模。经分析,分模面处缺料可能是因为注胶孔尺寸不合适,重新设计注胶孔尺寸,长度调整至3mm,宽度调整至0.5mm,成型后分模面处凸起,可通过后期修剪至合格尺寸(见图7)。模具合模困难主要原因是型芯过长,将型芯导向部分加长6mm,合模得到改善。针对零件难以脱模的问题,利用高压气枪对准中模型孔吹气(见图8),脱模问题得以解决。

图7 改善前与改善后对比

图8 零件脱模

6 结束语

分析连接管的成型工艺,分析制定出2种成型方案,通过对比,采用压注模(见图9)成型零件。该方案经过生产验证,模具结构设计合理,零件外观质量较好,脱模方便,产品质量稳定,满足了生产要求,为面罩顺利交付提供了保障。

图9 压注模实物