矩形钢丝圈对胎圈性能的影响

任晓静,马向前,何昌伟,石亚玲

(风神轮胎股份有限公司,河南 焦作 454003)

作为汽车与路面接触的唯一部件,轮胎性能直接影响汽车的安全性和乘坐舒适性。胎圈是轮胎与轮辋结合的主要部位。全钢载重子午线轮胎的胎圈部位结构比较复杂,包含加强层、胎体、钢丝圈等钢丝结构和多种复合橡胶结构[1-5]。其中钢丝圈是胎圈部位的主要承重部件,承受74%左右的充气压力,钢丝圈性能与轮胎的安全性密不可分。因此,胎圈钢丝的选择不仅影响轮胎的使用性能和安全性,同时影响轮胎的装卸性能[6-9]。

本工作通过有限元分析方法研究轮胎胎圈部位受力,并对六边形钢丝圈和矩形钢丝圈进行对比分析,得出两种不同类型钢丝圈的受力特性,可为轮胎结构设计提供一些方向性和参考性的建议。

1 模型选择

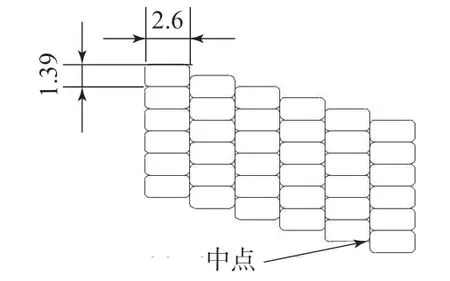

本工作以275/70R22.5全钢载重子午线轮胎为研究对象,分别对六边形钢丝圈和矩形钢丝圈进行静态加载分析。其中,六边形钢丝圈选用圆形钢丝,直径为1.65 mm,覆胶直径为1.8 mm,7-8-9-10-9-8-7方式排列,如图1所示。矩形钢丝圈选用截面为2.6 mm×1.39 mm的矩形钢丝,不覆胶,6×6方式排列,如图2所示。

图1 7-10-7六边形钢丝圈示意

图2 6×6矩形钢丝圈示意

2 材料测试

为得出胎圈钢丝的力学特性,分别选取上述圆形和矩形钢丝(每种钢丝分别取出5个试样)进行破断力试验。本工作采用德国Zwick-Z010(BT1-FR010TN A50)10 kN型电子万能材料试验机,分别对两种钢丝进行拉伸试验。5个试样的拉伸应力-应变数据的再现性非常好,测试结果可靠。

两种胎圈钢丝的拉伸曲线如图3所示。

图3 两种胎圈钢丝的拉伸曲线

从图3可以看出,胎圈钢丝是弹塑性材料,有明显的线弹性变形阶段和塑性变形阶段,但没有明显的屈服流动阶段[10]。矩形钢丝的弹性应变区域比圆形钢丝长,塑性变形(断裂伸长率为10%附近)比圆形钢丝(断裂伸长率为15%附近)小得多,一旦发生塑性变形很快便出现断裂。矩形钢丝的破断力为5 964 N,圆形钢丝的破断力为4 175 N。在轮胎结构的静态加载计算中,两种胎圈钢丝均可以采用线弹性材料模型。

3 模型建立

对两种胎圈结构的轮胎进行材料分布图的绘制。两种断面结构除钢丝圈不同外,其他部位均一致(见图4)。

图4 两种胎圈结构的轮胎材料分布示意

利用网格划分软件对材料分布图进行网格划分,为区分重点部位,对胎圈部位进行网格细化,如图5所示。这样,既保证了分析计算的准确性,又减小了计算量。此处钢丝圈属性不使用刚体定义,而是根据上述试验所得的拉伸曲线用线弹性材料模型定义。

图5 胎圈部位网格细化

有限元分析时对轮胎橡胶部分采用CGAX3H和CGAX4H单元模拟,轮胎帘线部分用SFMGAX1和REBAR单元模拟,橡胶材料采用YEOH模型,轮辋和路面定义为解析刚体。选择静态加载工况,充气压力为900 kPa,负荷为3 150 kg,轮辋为8.25,与国家标准要求相同。

4 结果与讨论

4.1 变形分析

分析静态加载后的模型可以发现,矩形钢丝圈和六边形钢丝圈的旋转角度在接地区域达到最大,其转动的角度范围均为2°左右,且矩形钢丝圈转动的角度比六边形钢丝圈增大0.9%,钢丝圈受力降低。但是六边形钢丝圈在接地区域存在转动角度变小的现象,结果如图6所示。

图6 加载后两种钢丝圈的角度变化曲线

同时,矩形钢丝圈和六边形钢丝圈胎体与钢丝圈的相对旋转角度分别为5.83°和5.89°。相对于六边形钢丝圈,加载后矩形钢丝圈的胎体与钢丝圈的相对转动大为降低。

4.2 受力分析

输出胎圈与轮辋部位的接触应力,并将两种方案的结果进行对比,对比结果和接触应力如图7和8所示。

图7 胎圈与轮辋部位受力示意

从图7和8可以看出:矩形钢丝圈的轮辋与轮胎之间的最大接触应力略微增大;六边形钢丝圈接触受力更均匀。

图8 两种钢丝圈的接触应力曲线

5 结论

采用矩形钢丝圈代替六边形钢丝圈后,胎圈部位的旋转角度有所减小,但是减小的幅度不大;胎体与钢丝圈之间的相对转动也大为降低;在胎圈区域采用矩形钢丝圈,将得到一个更有利的应力状态。因此,矩形钢丝圈常用于公交车轮胎等对胎圈受力和轮胎安全性要求严格的轮胎上。同时,采用矩形钢丝圈后,轮辋与轮胎之间的最大接触应力略增大,对气密性有利。六边形钢丝圈的胎圈与轮辋接触应力更加均匀。

因此,设计轮胎时,根据轮胎对安全性的不同需求可以选用不同类型的钢丝圈。本工作结果可为轮胎设计提供一定的参考。