基于CATIA的轮胎产品设计数字化模型搭建

李 华,张 敏,吴月仙,杨 旭,程丽娜,吴东霞,奚丰希

(中策橡胶集团有限公司,浙江 杭州 310018)

随着社会经济的迅速发展,汽车需求量日益增加,轮胎的需求量也随之不断增大。轮胎作为汽车行驶中唯一接触地面的部件,对乘车的舒适性和安全性起着极其重要的作用[1-4],因此人们对轮胎产品设计的重视程度也不断上升。轮胎产品设计一般分为Profile(轮廓)设计、Pattern(花纹)设计和Sidewall(胎侧)设计,3部分设计既有联系又各自独立。轮胎产品的设计整体性要求轮廓设计作为数据源头,其设计参数是花纹设计和胎侧设计的重要输入。但随着企业内部分工精细化的发展,这3部分设计可能由2或3个部门共同合作完成,就对协同设计提出了很高的要求。轮廓图设计的上游数据在更改后必须能够及时有效地传递给下游设计,使下游数据进行同步设计更改。为了解决数据协同的问题,国内众多轮胎企业都开启了轮胎设计平台的二次开发工作。张安强等[5]开发了基于Windows系统平台CAD系统(WTireCAD系统)的模块结构、设计界面和设计模块,利用ObjectARX在AutoCAD环境下实现轮胎结构设计尺寸驱动功能。黄文龙等[6]用VisualBasic语言开发了子午线轮胎CAD系统,采用数字化轮廓描述方法实现了自动参数化绘图功能。刘大众[7]利用VisualBasic语言开发的轮胎CAD系统涵盖了轮胎常规设计、计算和绘图全过程。郝永涛等[8]提出了自动化智能轮胎设计的概念,建立了计算机辅助设计三维轮胎数字化模型开发设计平台。因此,在数据协同而非文件夹管理的模式转变下,参数的重用及驱动功能变得尤为重要[9]。利用数据协同可避免上、下游设计数据不一致而导致设计错误,同时提高了轮胎设计效率;在参数驱动设计中,实现了轮胎数字化模型的整体设计优化,便于后续轮胎设计参数修改时模型自动更新[10-12]。

本工作采用CATIA V5R22版本在GSD(Generative Shape Design,创成式曲面设计)模块和ASD(Assembly Design,装配设计)模块下进行轮胎产品数字化模型设计。该方法采用分级搭建和模板调用相结合的方式进行轮胎设计图数字化模型结构搭建。对底层部件建立文档模板或自定义特征模板,使每次新产品装配搭建时利用数据库重用的方式进行快速搭建;在Profile设计阶段,将协同数据进行发布,作为下游设计的输入。在轮胎产品数字化模型搭建过程中,不仅可以有效收集及重用设计过程中所有的参数数据,且能保证下游数据对上游设计变更的及时响应,提供高效率的设计出图及便捷的后续设计更改优化。快速的参数驱动功能配合轮胎产品数字化模型搭建可有效避免重复设计,提高轮胎设计图装配的精度,同时提高制图效率。

1 部件装配结构

按轮胎(Tire)设计的3个部分,将轮胎总装配分为3个装配部件,即Profile,Pattern和Sidewall。Profile和Pattern两个部件各包含一级子部件结构,分别对应轮廓各分段部件和各花纹节距部件。而Sidewall部件包含UPM(上胎侧)和LWM(下胎侧)2个一级子部件,分别对应于模具的上、下胎侧。一级子部件又分UPM_CHS、LWM_CHS(上、下固定胎侧板)部件和若干STB部件(活络块),分别对应于模具的上、下固定胎侧板和活络块;继续搭建若干CHS部件(字符串)等第3级子部件和各CHS/STB部件的PTT定位等第4级部件(见图1)。

图1 轮胎产品数字化模型部件搭建示意

轮胎产品的全部图纸设计都在以上数字化模型中搭建部件,如Pattern节距数及节距排列关系、STB和CHS的数量及类型选择等,确保数字化模型部件与实际轮胎设计完全一致。

2 参数定义

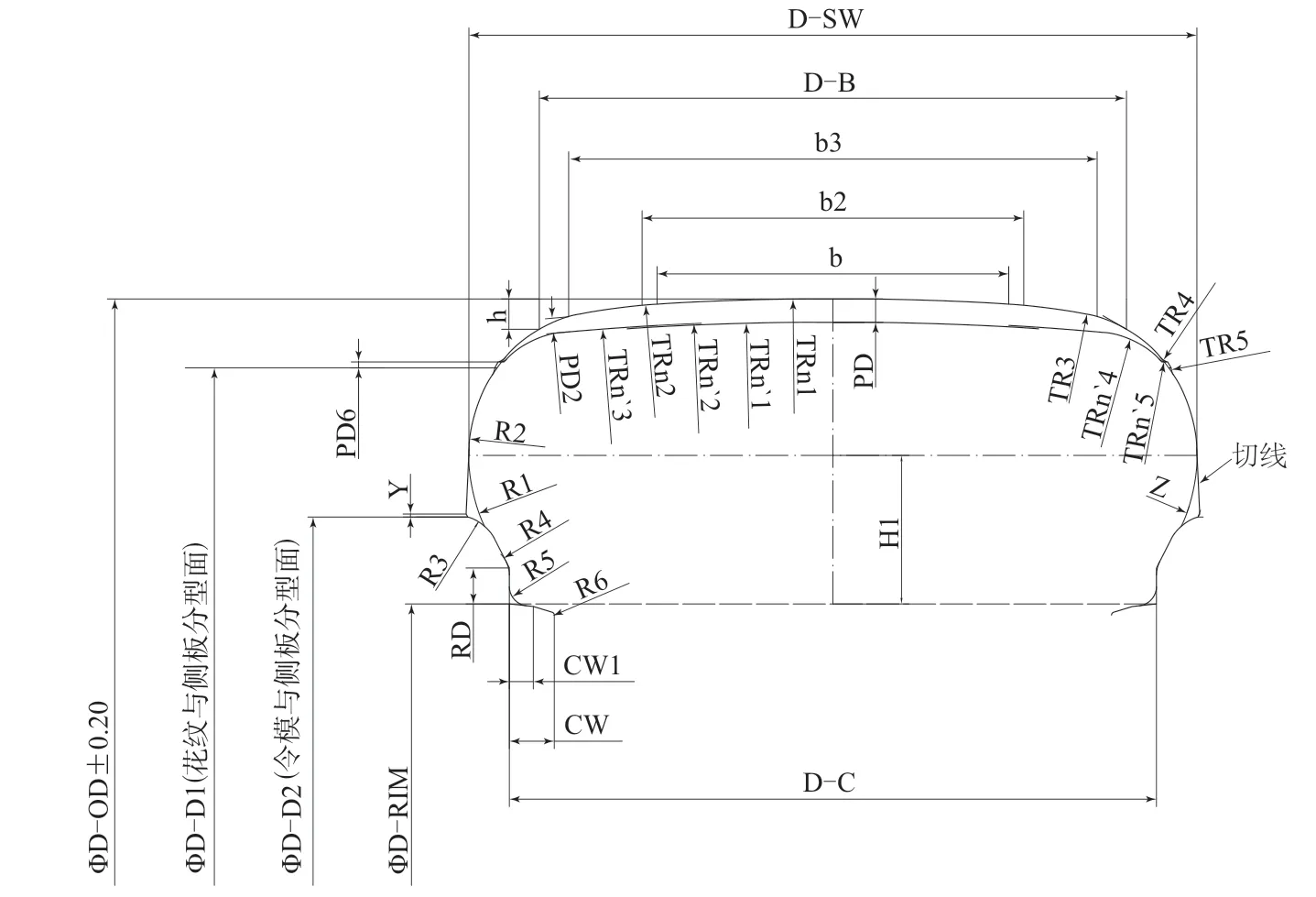

为了有效利用CATIA软件的参数驱动功能,需要将轮胎产品的设计数据全部参数化,具体方式是将Profile,Pattern和Sidewall的全部设计数据进行参数定义,创建参数配置表。以轮廓图为例,将全部设计数据进行参数定义,如图2所示。

图2 轮廓图设计数据参数定义

根据不同产品对应的参数数据进行配置表设计,如图3所示。

图3 轮廓图配置表设计界面

花纹图和胎侧图同理进行参数定义和配置表设计。需要注意的是,虽然是不同的配置表设计,但其最终都关联到同一个数字化模型装配中,为了上、下游数据重用及协同,建议参数定义不要重复命名以免造成混淆。

3 CATIA内创建参数及关联关系

在产品设计3个主体部件下,创建已定义的参数并与对应的设计配置表进行关联设计[13]。利用参数驱动实现设计数据变更时,参数变化直接驱动数字化模型更新,而不需要重复创建模型。

4 创建模板数据库:底层部件的模板开发

4.1 轮廓和花纹一级子部件数字化模型设计

利用定义好的设计参数进行轮廓图和花纹图设计,完成相应的轮廓分段和花纹节距模板开发,用于后续Profile和Pattern模型搭建。以轮廓图为例,对轮廓进行分段设计,每段设计将下游设计用到的输入进行发布输出。

4.2 胎侧底层部件数字化模型设计

对胎侧中STB和CHS创建模板,与轮廓和花纹模板一样发布设计参数,利用参数驱动功能实现设计数据变更时模板重用的目的;对胎侧中STB和CHS部件创建相应的包含定位及字体排列等功能的模板,实现胎侧/字体设计角度、排布半径等设计数据更改时模板重用。

5 模板调用及装配搭建

搭建好轮胎产品设计部件结构后,对各部件采用模板调用或者手工创建的方式完成数字化模型装配。

5.1 Profile数字化模型搭建

调入Profile子部件模板,建立子部件数字化模型,并对必要的点、线等元素进行发布,作为下游Pattern和Sidewall模型的输入,如图4所示。

图4 轮廓模板及上游数据发布界面

当上游Profile设计数据更改时,下游设计可以同步进行更新,保证数据源的唯一性及设计准确性,实现数据协同。

5.2 Pattern数字化模型搭建

调入Pattern子部件模板,建立子部件数字化模型,以上游Profile设计发布的如PDM_size、胎面曲线及花纹沟底曲线等对象作为外部参数/外部参考的输入,结合Pattern配置表中的设计参数,逐一实例化可参数驱动的各节距,完成该节点一级部件的搭建,如图5所示。

图5 数据重用的实例化花纹节距设计界面

5.3 Sidewall数字化模型搭建

以上游Profile设计发布的如分型面半径点和胎侧曲线等对象作为外部参考的输入,在搭建好的包含四级结构的胎侧节点中,首先调入定位模板搭建四级PTT定位部件数字化模型,以确定整个胎侧设计所有的定位点、定位线和定位面,如图6所示。

图6 PTT定位点/轴/线/面模板示意

根据已经创建完成的定位模板,依次调入CHS和STB等一系列模板搭建三级和二级部件数字化模型,对于装饰镭射线等特殊设计采用手工设计创建的方式。最后完成Sidewall全装配部件数字化模型搭建,同时完成全装配轮胎产品设计数字化模型搭建,如图7所示。

图7 轮胎全装配产品设计数字化模型

6 结语

本工作探讨轮胎全装配产品设计部件及数字化模型的搭建方法,通过对全部设计数据进行参数定义及配置表设计,在CATIA中创建定义参数及定制配置表的关联关系,利用各部件配置表中的参数对数字化模型进行驱动,实现本部件的模型更新,并将相关参数、点/线/面等特征发布出来作为下游相关部件数字化模型的实时输入。在完成全部部件结构搭建及模板调用后,将各特征通过上、下文链接和约束关系等装配在一起,形成完整的轮胎产品设计图。

以往对轮胎Profile,Pattern和Sidewall普遍采用独立设计,为了配合轮胎性能的提升,在实际开发时经常需要对设计进行不断迭代优化。当Profile上游数据发生设计变更时,会采用人工提取的方式进行二次使用,容易造成设计数据不能及时准确地传递到下游,不仅效率低且无法从源头上保证即时性,造成数据错误;而且由于没有参数驱动,每次发生设计变更时,都需要重新设计制图,工作量大,耗时长。因此传统的各部件独立设计开发不仅使数据容易出现孤岛状态,而且存在由于多次设计修改导致开发周期延长的问题。本工作基于CATIA软件对轮胎产品设计数字化模型搭建进行研究,实现了Profile,Pattern和Sidewall三部分的设计协同性。采用参数化模板方式进行设计工作,利用CATIA上、下文链接和参数驱动功能,不仅保证了上游数据源统一,而且大幅缩短产品开发周期,提升装配精度,提高了轮胎产品的设计质量。