基于CFD对直叶片空间导叶斜流泵的优化设计

吕云杰 易玲 李志鹏 宋梦斌 杨建业

(1.利欧集团湖南泵业有限公司 湖南湘潭 411201;2.长沙理工大学能源与动力工程学院 湖南长沙 410114)

斜流泵又名导叶式混流泵,因其具有变工况高效运行的特点而广泛应用于各行各业。传统斜流泵导叶体大多采用扭曲叶片,其制造难度大,成本高[1]。因此,单圆弧直叶片的导叶体结构逐渐被一些公司试制,其加工工艺简单,叶片可通过卷板或冲压方式成型,很大程度上降低了生产成本[2]。如何提高焊接式直叶片空间导叶体斜流泵的效率是急需解决的一大难题。

随着计算机技术的发展,对水泵内部流动的研究为产品设计、制造提供了极大的帮助[3-7]。国内外著名的泵业公司,如美国的ITT、德国的KSB、日本的EBARA,普遍都采用了CFD(计算流体力学)、CAD(计算机辅助设计)、CAM(计算机辅助制造)等新技术来设计开发产品。近几年,借助CFD 对泵内流场的计算和校核,已出现逆向求解和控制速度扭矩等多种新型设计方法。本文借用Fluent,对泵的原始模型和优化后模型进行数值计算,对计算结果进行分析,为斜流泵空间导叶体的优化设计提供理论参考。

1 优化方案

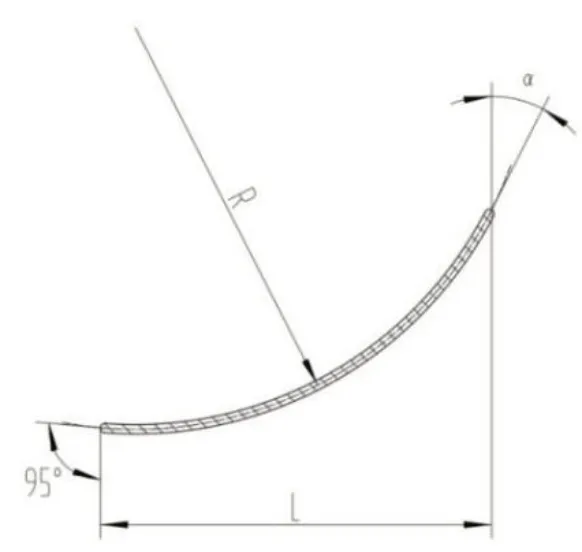

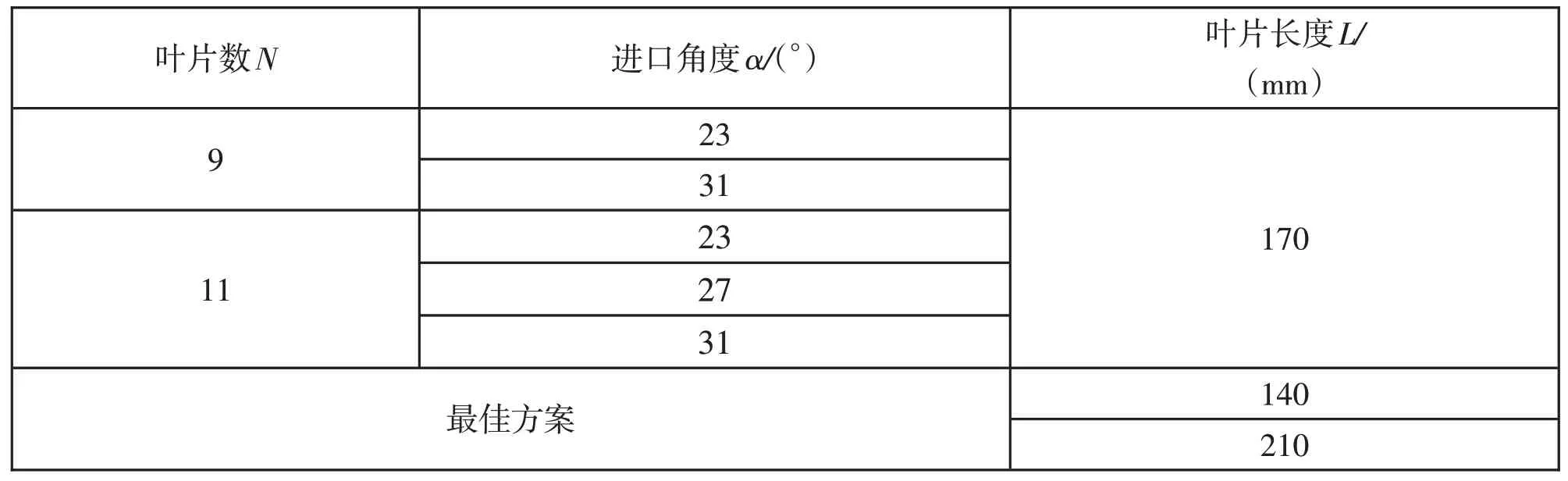

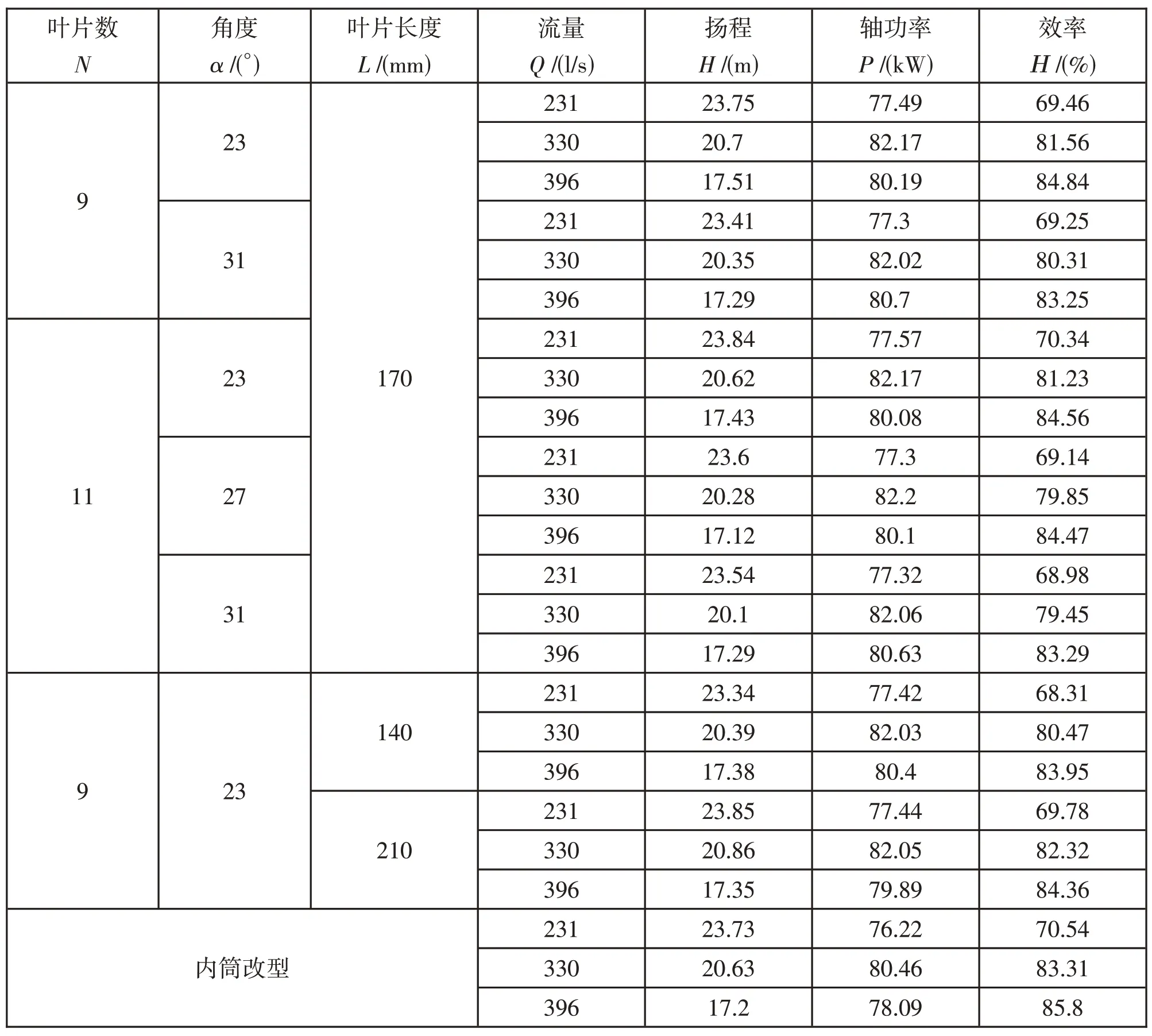

斜流泵大多采用空间导叶体,为了解导叶体结构参数对泵性能的影响,业内已作了一些研究[8-10]。本文选用MX350作为计算模型,并对其导叶体进行结构改型。其原始模型结构:外筒为圆柱形,内筒为圆柱形和圆锥形焊接,导叶体叶片数N=9,叶片长L=170mm,叶片进口角度α=27°,叶片出口角95°,单圆弧直叶片。导叶体的叶片改型方案见示意图1,改型数据见表1。

图1 叶片改型方案示意图

表1 导叶片改型方案

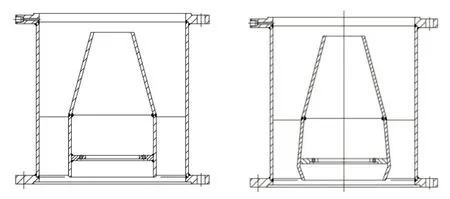

本文对导叶片的改型方案7 种,先改变导叶体叶片数和叶片进口角度,叶片长度170mm,再通过数值计算选择最优改型方案,进行叶片长度140mm和210mm改型,详见表1。对导叶体内筒改型1 种,把圆柱内筒的一段改为两段圆锥连接,如图2所示。

图2 导叶体内筒改型

2 数值计算

2.1 数值计算方法及边界条件

数值计算的区域为吸入喇叭口、叶轮、导叶体、出水弯管、进出口延伸段。本文利用solidworks对计算模型进行三维建模,采用Icem对计算区域进行非结构网格划分。网格质量直接影响计算的精度和时间,对计算进行网格无关性检查,最终确定计算区域的全球网格尺寸为10,对叶片进口进行网格加密,网格大小为2。利用CFD 商业软件Ansys-CFX 对泵进行定常数值计算,介质为清水,边界条件:进口采用质量进口边界(mass-flow-inlet),出口采用自由出流边界(outflow),各计算区域间交界面采用interface,近壁面采用wall。计算区域采用两种坐标系,叶轮为旋转坐标系,转速为1480r/min,其他流道采用静止坐标系。

2.2 模型泵数值计算结果

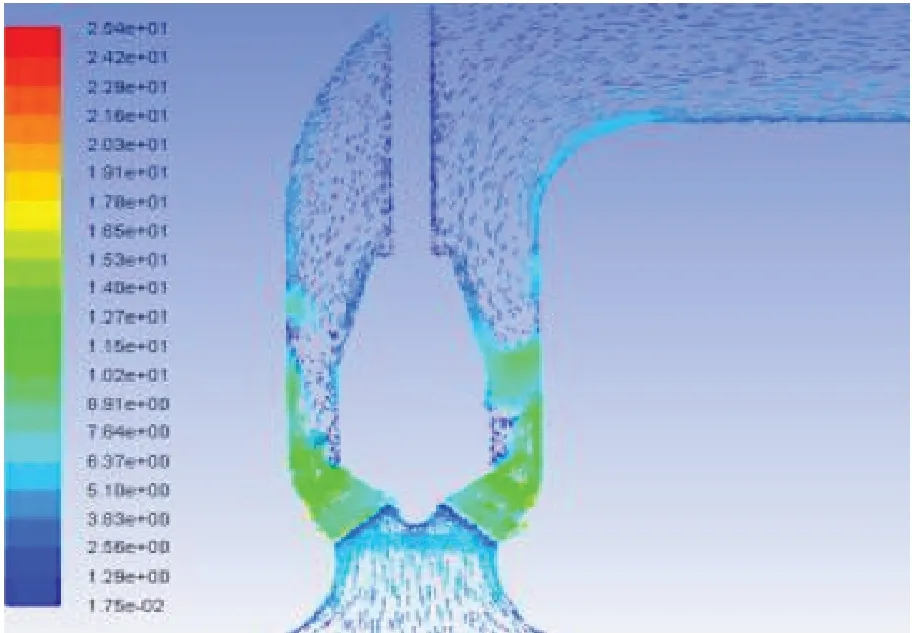

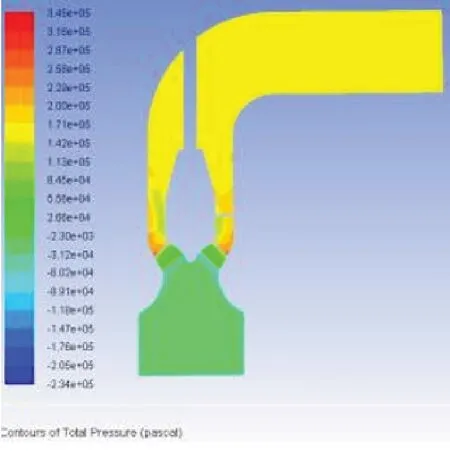

对模型泵各工况点进行定常流分析,可得出泵内流体的流动状况,并对泵进行性能分析。图3和图4分别为泵内部Z=0时流场的速度矢量图和总压分布。

图3 速度分布

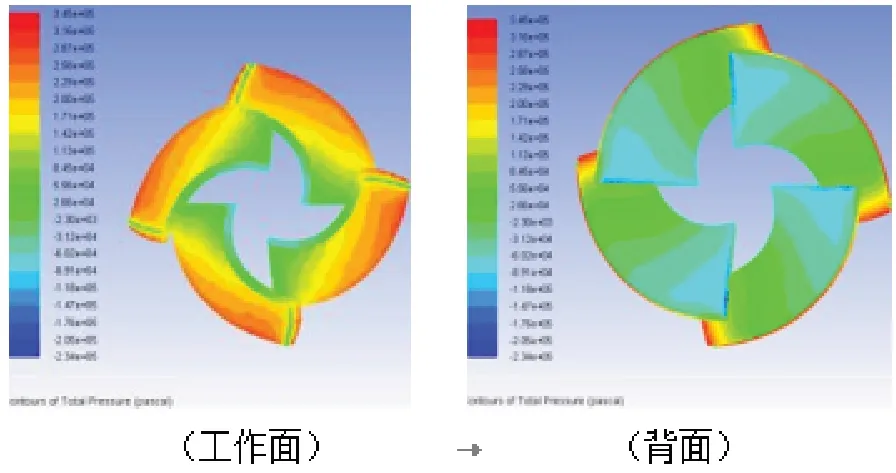

从速度矢量图3 中可以看出,在叶轮离心力的作用下,流体进入喇叭口后流速增加,经过叶轮进入导叶体内,流体受流道壁面的作用,流速下降。从流体的流动情况看,流体在泵的叶轮内流动顺畅、均匀,进入导叶体后,流体流动不均,并存在较大漩涡。从图4可以看出,由于电机对叶轮做功,转化为叶轮对流体做功,所以泵内流体的总压从泵进口逐渐增大,到叶轮出口总压达到最大值,随后由于流道壁面对流体的阻力做功使流体总压减少。图5 为叶轮叶片上的压力分布图,从图中可知,叶片上压力分布均匀,工作面的压力明显高于背面。在叶片的进口处,存在较小的低压区,也称为汽蚀易发区域。

图4 总压分布

图5 叶轮叶片压力分布图

综上所述。导叶体结构缺陷是泵效率偏低的原因之一,优化导叶体的结构是提高泵效率的有效途径。

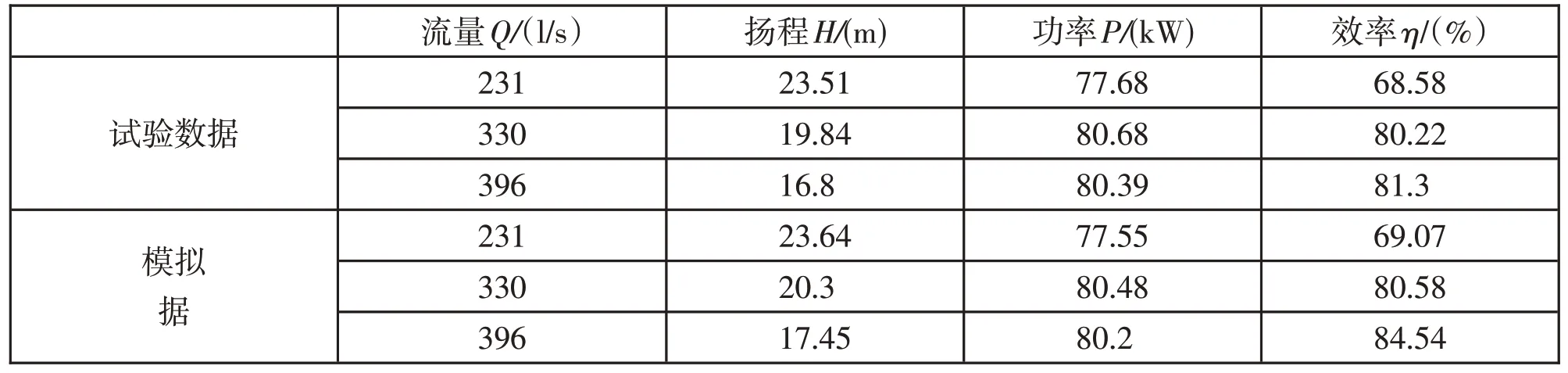

为了验证数值模拟结果的准确性,对模型泵进行性能试验测试,得出泵0.7Q、1Q、1.2Q这3 个流量点的性能参数,与模拟所得数据进行对比,见表2。

从表2 可知,数值模拟结果与试验所得数据趋势相近,在数值计算过程中忽略泵的容积损失和机械损失,随着泵流量的增加,泵的容积损失和机械损失增加,因此,流量增大数值计算和测试之间差距会增大,所以数值计算结果具有参考性。同时,数据显示,3个工况点中,1.2Q的轴功率低于1Q,效率大于1Q,降低电机发生过载的可能性,使泵高效点偏大流量。

2.3 优化方案的数值模拟结果及对比

通过fluent对优化泵进行3个工况点的数值计算,得出表3中的性能参数。

结合表2和表3的数据,对导叶体叶片进行结构改型的方案中,相同工况条件下,当叶片进口角度和叶片长度相同时,叶片数为9片的水泵效率高于叶片数为11片的水泵效率。当叶片长度都为170mm时,叶片进口角度为23°时,泵额定工况点的效率最高,值为81.56%。当叶片数为9片、叶片进口角度为23°时,导叶片长度为210mm,泵额定点的效率最高,值为82.32%。最终得出,导叶片改型方案中,导叶片数为9片、叶片进口角度为23°、叶片长度为210mm时,泵的效率最高。导叶体结构改型的方案中,改变导叶体内筒结构使泵的效率提升幅度最大,泵效率值为83.31%。

表2 性能参数对比

表3 性能参数表

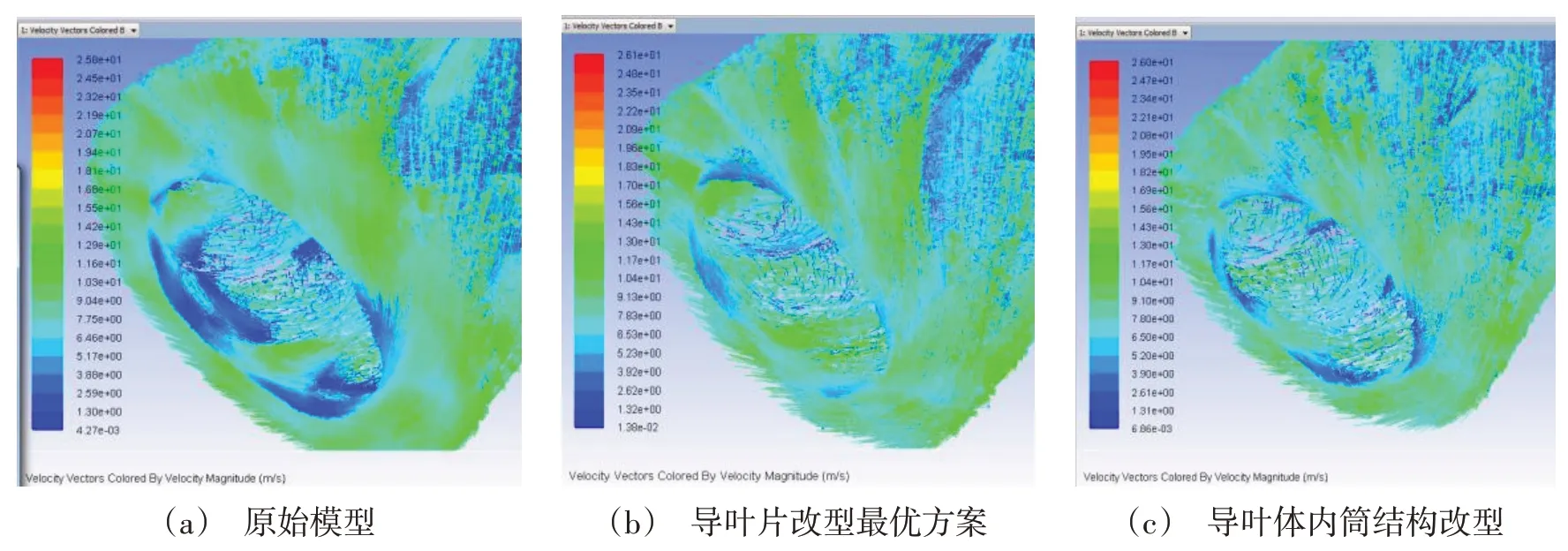

为了能直观地了解各方案中,导叶体内流体的流动情况,本文给出原始模型、叶片改型最优模型(导叶片数为9 片,叶片进口角度为23°,叶片长度为210mm)、内筒改型模型这3种方案额定工况点的速度矢量分布图和导叶片上湍动能分布图。图6为速度矢量分布图,图中导叶体内筒边缘流体的流速小于外筒边缘流体的流速,并且速度从进口到出口逐渐减少,对图6(a)、图6(b)、图6(c)导叶体内流体流动情况进行对比,得出改型方案中的流体流动逐渐顺畅,进口处的漩涡区域逐渐减少。

图6 导叶体内速度矢量图

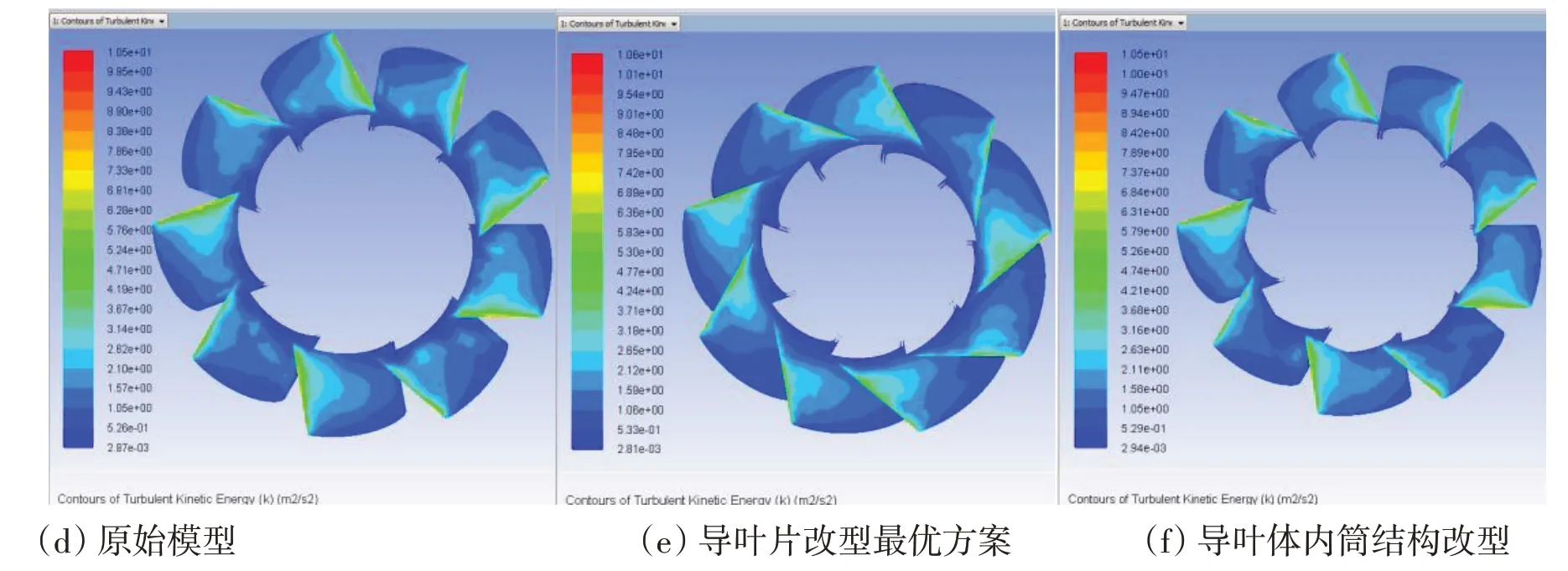

叶片上的湍动能主要存在于叶片进口处,其值大小的主要因素是叶片的进口角度。从图7导叶片上的湍动能分布可知,原始模型导叶片进口的湍动能最大,内筒结构改型次之,且分布较前者均匀。而导叶片改型最优方案中的导叶片进口湍动能最少,也最为均匀。

图7 导叶片上的湍动能分布

3 结语

(1)适当的叶片数能对流体起引流作用,但叶片数过多会增加叶片对流体阻力,从而使泵的效率下降。当导叶体叶片数由9 片增加为11 片时,导叶片对流体的引导作用少于叶片对流体的阻力,泵的效率下降。

(2)当叶片进口角度等于设计流量下的相对液流角加上一个不大的冲角时,使液流速度方向与叶片进口方向一致,这样叶片对流体的冲击损失和扰动最少。从数值模拟的结果中可知,导叶片进口角度23°较27°、31°,叶片对流体的冲击少,叶片进口处的流体湍动能最少。

(3)叶片对流体进行导流,叶片的长度决定流体流动是否顺畅,但叶片过长也是流体流动的阻力。改型方案中叶片长度增加为210mm,泵的效率提高;减少为140mm,泵的效率减少。

(4)对导叶体的内筒进行锥形改型,导叶体进口处的流动漩涡减少,流体流动更加顺畅,同时,在所有改型方案中效率提高幅度最大。