基于氮制冷循环预冷的氢液化流程研究

滕钧杰 王 凯 张志宇 尹 路 王 峰 俞华栋 卢 涵 植晓琴 邱利民

(1 浙江大学制冷与低温研究所 杭州 310027)

(2 浙江省制冷与低温技术重点实验室 杭州 310027)

(3 浙江省能源集团有限公司 杭州 310063)

1 引 言

在碳达峰、碳中和的社会背景之下,亟需新型清洁能源的开发来降低温室气体的排放量。氢能具有热值高、无污染的优点,是理想的能源载体。液氢的开发与利用是氢能产业中至关重要的一环,其目前较高的能耗是制约液氢生产乃至于氢能产业发展的原因之一。

在对流程本身进行改进的一系列研究中,利用混合工质的预冷循环因其温度滑移的特性获得了广泛关注。Quack[1]提出了一种利用两个独立循环的氢液化流程,利用丙烷三级压缩的预冷循环,而后由氦氖混合物的逆布雷顿循环冷却直至膨胀液化,该系统由此获得的比能耗为7—8 kWh/kg。Berstad[2]等人在此基础上改进并提出利用混合工质预冷循环进行预冷,利用混合工质的温度滑移特性,改善冷却过程中的温度匹配性,流程能耗约为 6.15—6.51 kWh/kg。Krasae-in[3-4]通过实验和模拟对混合工质预冷循环性能进行了研究,后续并针对利用混合工质的氢液化流程进行优化,获得能耗为5.91 kWh/kg。目前可进一步改善氢液化系统性能的主要方法有[5-6]:对液化流程本身进行改进和优化、改善膨胀机和换热器等核心设备的性能、整合氢能供应链、利用新型能源来补偿氢液化系统中的能耗从而改善传统工厂的性能等[7-8]。

在上述的流程中,大多采用的是混合工质预冷循环进行预冷、多级逆布雷顿循环进行深冷液化,利用混合工质可减小冷热流体换热时的温差,减少换热过程中的不可逆损失,从而可显著降低液化过程中的能耗。不过,混合工质的复杂组分对系统设计与运行带来更多挑战,同时混合工质预冷系统对换热网络的设计与建造有较高的要求;此外,相比于节流阀,液体膨胀机的损更小,因此在混合工质预冷循环中利用液体膨胀机能够回收液态工质的膨胀功,显著改善性能。但是目前液体膨胀机的相关技术尚未成熟,尤其是液氢的膨胀机尚无商业化产品,现阶段离实际应用存在较远距离[9]。

针对利用混合工质预冷循环存在的上述问题,本研究提出基于氮气逆布雷顿循环预冷、氦焦耳-布雷顿循环深冷液化的氢液化流程。该流程适用于中小型液化系统,利用氮气逆布雷顿循环代替混合工质预冷循环,在获得可观能耗的同时,使得系统的设计与运行更加简单,具有更高的实用性。首先介绍了该氢液化流程构成,并利用MATLAB 建立了流程计算模型,针对不同的预冷方式进行了分析比较,最后对所提出的氢液化流程的运行压力进行了优化并评估了其性能潜力。

2 模拟方法

2.1 流程描述

本研究提出的基于氮气逆布雷顿循环预冷的氢液化流程如图1 所示,主要包括预冷和深冷液化两大部分。在氮气逆布雷顿预冷循环中,作为制冷工质的氮气经两级膨胀产生冷量,最终将工质冷却至80 K。氮气逆布雷顿循环预冷相比于直接液氮预冷,改善了冷热流体间温度匹配情况,减少氮气的损失;相比于混合工质预冷循环,系统的设计与运行更加简单,具有更高的实用性。

图1 基于氮气逆布雷顿循环预冷的氢液化流程示意图Fig.1 Hydrogen liquefaction process diagram based on nitrogen reversed Brayton cycle precooling

在深冷液化阶段,原料氢从80 K 进一步逐级冷却到20 K,最后经节流产出液氢。低温制冷循环采用的是以氦为工质的级联式焦耳-布雷顿循环。

为便于分析,对上述氢液化流程进行一定程度简化,主要基于以下假设:

(1)流体在管道、换热器内的流动压降和漏热都忽略不计;

(2)膨胀机回收功可通过联轴布置直接补偿压缩机耗功,机械功传递效率假设为100%;

(3)正仲氢转化连续地在换热器内发生,且最终都能达到对应温度下的平衡浓度。

2.2 关键部件模型

采用MATLAB 对各部件建立热力学子模型,并进一步集成形成液化流程整体模型,物性数据调用REFPROP 获取。接下来对系统的模拟和优化方法进行介绍。

2.2.1 压缩机和膨胀机

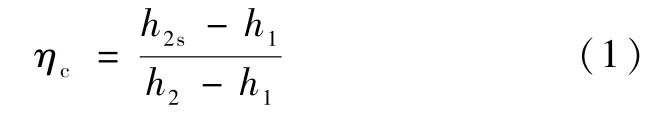

压缩机和膨胀机是氢液化流程中最关键的运动部件,其性能直接影响到整体系统的能耗水平。根据其等熵效率的定义:

式中:h1,h2分别为进出口流体的比焓,kJ/kg;h2s为理想等熵状况下出口空气的比焓。由此可根据等熵效率的定义式计算出口流体的焓h2。

单级压缩的压缩功为:

式中:mi为压缩机或低温泵流量,kg/s。

因此对于多级压缩,总压缩功为:Wc=ΣWi,单位为kW。

对于膨胀机,可通过类似方法求得出口状态h2e。膨胀机等熵效率定义为:

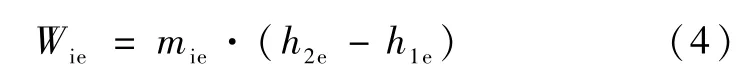

单级膨胀回收的膨胀功为:

式中:mie为流过膨胀机的质量流量,kg/s。

因此多级膨胀回收的总膨胀功为:We=ΣWie,kW。

2.2.2 换热器

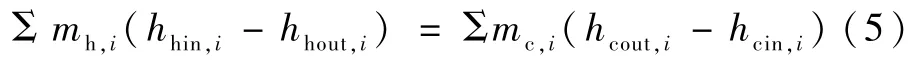

对换热器的模拟主要基于换热过程中的能量守恒。对于多股流换热器,能量守恒可由下式表示:

根据已知的出入口条件和冷热流体的质量流量,即可求出所需的流体温度。当缺少出入口条件时,可采用迭代计算进行求解。

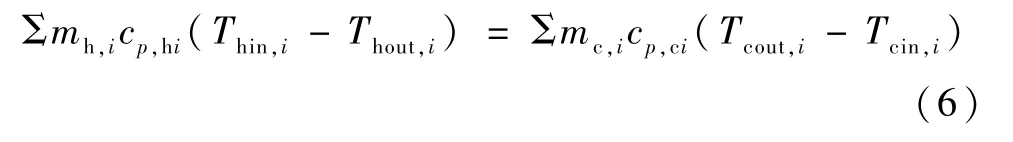

在已有氢液化的文献[7,10-11],多采用如下能量守恒方程进行计算:

式中:cp,ci,cp,hi分别为第i股冷热流体的平均比热,kJ/(kg·K)。由于冷热流体的比热随温度变化,且低温下氢气的物性偏离理想气体,因此比热法计算得到的换热量会存在较大偏差。针对此问题,本研究选择焓差作为换热量的计算依据,计算精度更能得以保证。

对换热器进行离散分析,获得换热器内部的温度分布情况。换热器离散节点的示意图如图2 所示。为简化计算,预设单股流体的温度在换热器内呈线性分布,随后在每一个离散微元内利用能量守恒进行计算,获得每一离散微元的进出口温度。当换热器的离散微元数目足够多时,即可求得换热器内部温度分布。

图2 换热器模拟方法示意图Fig.2 Sketch of heat exchangers

2.3 优化方法

利用MATLAB 中的GlobalSearch 函数,以系统能耗最小作为优化目标函数,进行非线性约束的多参数优化,从而获取全局最优解。优化过程中,设定的约束条件为换热器夹点温差不低于2 K,膨胀机入口的液相比例小于15%,该设定值参考目前低温空分系统中两相膨胀所能达到的液相比例。

预冷流程和深冷液化流程为彼此独立的闭式循环,为简化优化过程分别对预冷流程和深冷液化流程分别进行独立的优化分析,以选取各自最优的参数。为考虑到实际工况,所有优化变量都在给定的区间内计算,分别如表1、表2 所示。

表1 预冷流程优化参数的计算区间Table 1 Calculation limits of optimization parameters of precooling process

表2 深冷液化流程优化参数的计算区间Table 2 Calculation limits of optimization parameters of cryogenic process

3 结果分析

在3 MPa 的运行压力下,利用氮气的逆布雷顿循环T-S图如图3 所示。在预冷循环过程中,大部分工况下氮都以气态的形式存在。

图3 氮气的逆布雷顿循环T-S 图Fig.3 T-S diagram of nitrogen reversed Brayton cycle

研究提出的系统所能达到的能耗为8.33 kWh/kg,显著低于目前氢液化工厂的能耗。相较于前文提到的文献中液化流程的能耗稍高,如许多文献中的能耗能达到5—7 kWh/kg[1-4]。主要有以下原因:(1)压缩机与膨胀机的等熵效率均为80%,而文献中通常取作85%甚至更高[2-3,7];(2)模型考虑了正仲氢转化热,而许多文献将其忽略。若本模型中将压缩机和膨胀机的等熵效率取为85%,并忽略转化热,系统能耗可达到6.5 kWh/kg 左右,且通过优化有望进一步降低。

3.1 预冷方式比较

现工业规模氢液化流程中,常采用液氮直接预冷。但液氮与原料氢的换热温差大,换热不可逆损失高;且大多数液化流程中液氮在预冷过程中气化后直接排空,也造成了部分冷量损失;同时在绿氢资源丰富的中国西北等僻远地区,大规模液氮供应存在较多限制。因此,探寻无需依赖液氮的新型预冷方式已成为氢液化领域研究热点。

利用混和工质的温度滑移特性,可显著改善换热过程中的冷热流体的温度匹配性,近年来也获得广泛关注。但同时,混合工质在冷却过程中会发生相变,导致系统设计和运行控制都较为复杂。

本研究提出利用氮气工质的闭式预冷循环,以取代常规液氮预冷方案。在小型天然气液化工艺流程中,已有预冷方案的应用[12-13]。该预冷方案的优点是流程结构简单、工质获取方便,相比于液氮预冷,预冷阶段的能耗更低,而在系统设计建造难度和成本方面优于混合工质预冷循环。

针对不同的预冷方式,本研究建立了相应的热力学模型并进行了分析计算。对于混合工质预冷循环,采用文献[11]中混合工质预冷循环的流程形式对相应的能耗进行分析计算。利用不同预冷方式将相同状态的原料氢(298 K,21 MPa)冷却到80 K,即预冷阶段消耗的能耗如图4 所示。

图4 利用不同预冷方法在预冷阶段的能耗比较Fig.4 Comparison of energy consumption of different precooling methods

利用氮气逆布雷顿循环预冷与混合工质预冷循环的预冷流程内冷热流体的温度分布如图5 所示。其中温度分布曲线中的阶跃点出现的原因是由于膨胀机的存在。由于液氮预冷过程温度变化较小,因此未给出液氮预冷过程中的温度分布。

从图5 可知,采用混合工质的预冷循环能耗最低,直接液氮预冷能耗最高,而氮气逆布雷顿循环的能耗介于二者之间。利用混合工质,在预冷流程中冷热流体的温度匹配性更好,从而降低了由换热温差所导致的不可逆损失,但是利用氮气逆布雷顿循环的流程中,换热量显著少于混合工质,因此相对于混合工质,氮气循环需要更少的换热面积,降低了系统的复杂程度,降低换热网络的设计和建造难度,因此氮气逆布雷顿循环预冷在对能耗要求较低、成本预算有限的中小型氢液化系统中,具有一定的优势。

图5 两种预冷循环的换热器内温度分布Fig.5 Temperature distribution in heat exchangers of two precooling methods

3.2 运行压力的影响

氢液化流程的运行压力对系统性能的影响至关重要。针对预冷流程、深冷液化流程的运行压力分别进行了优化分析,以选择各自最优运行压力和其他重要参数。

3.2.1 预冷流程的运行压力影响

对于如表1 所示的预冷流程5 个优化变量中,压力和流量对能耗的影响最为显著,同时与其他参数也存在相互影响。优化结果显示,在优化参数给定区间内,预冷流程的能耗最小值趋向于在压力更高、流量更低、一级换热器出口温度更高的工况下取得。考虑到实际流程的限制条件,在给定的区间内,预冷阶段最小能耗为2.76 kWh/kg。

优化结果显示,最优工况总在预冷循环运行压力达到上限时取得。扩展前文所述的运算区间,进一步探究提高压缩机出口压力对预冷阶段能耗的影响,获得结果如图6 所示。

由图6 可见,随着压缩机出口压力的增大,整体系统的能耗持续降低;同时系统所需的流量也随着压力的增大而单调递减。由于流量减小对能耗的影响比压力升高的影响更加显著,因此随着压缩机出口压力的增大,整体系统的能耗持续降低。

图6 预冷流程压缩机出口压力对能耗和流量的影响Fig.6 Influence of outlet pressure of compressors on energy consumption and flow rate in precooling process

当压缩机出口压力达到20 MPa 时,一级换热器出口原料氢已接近于原料氢的入口温度,若压力进一步升高会产生负温降。另一方面,随着压力的进一步增大,能耗随着压力的变化逐渐平缓,而较大的压力增加了压缩机的设计和布置难度,也使得系统内管道安全性面临挑战。因此并不能无限地增大压力,需根据实际的运行工况选取合适的运行压力。

3.2.2 深冷液化流程的运行压力影响

采用类似于预冷流程的分析方法,可获得深冷液化流程最小的能耗。在给定的计算区间内,可求解获得能耗最小值为5.57 kWh/kg,对应运行压力为578.9 kPa。不同的运行压力下,深冷液化流程的能耗如图7 所示。

图7 深冷液化流程中压力对性能的影响Fig.7 Influence of compressors outlet pressure on energy consumption and flow rate in cryogenic process

随着压力升高,系统内工质流量减少,同时深冷液化阶段的能耗显著增大。原因是压力越低,压缩耗功就越少,从而使深冷液化阶段的能耗降低。另外,从图7 中可以看出,随着压力增大,各级逆布雷顿循环内的流量都逐渐减少,但相同压比下氦的压缩功更高,压力对能耗的影响比流量的影响更加显著,因此与预冷阶段相反,深冷阶段能耗随着压力增大而逐渐增大。

4 结 论

提出了一个基于氮气逆布雷顿循环预冷、利用氦焦耳-布雷顿循环深冷液化的氢液化流程,适用于中小型的氢液化系统,并对预冷流程和深冷液化流程的运行压力进行了分析。结果表明预冷流程中随着压缩机出口压力的增大,整体能耗降低,原因是预冷流程中流量减小对能耗的影响比压力升高的影响更加显著。过高的压力会增大压缩过程的负荷和设计难度,因此需要根据实际工况选取合适的运行压力;对于深冷液化阶段,优化后最佳压力为578.9 kPa,随着压力的增大,对应流量也逐渐降低,原因是氦的分子质量较低,压缩功耗较大,压力对能耗的影响更加显著。

液化流程在预冷循环和深冷液化循环运行压力分别为3 000 kPa、578.9 kPa 时,总能耗仅为8.33 kWh/kg。由于选取的压缩机和膨胀机的等熵效率相比于其它研究中较低,且考虑了正仲氢转化热,因此计算得的能耗与文献中的结果存在差距;若除去上述因素的影响,系统能达到6.5 kWh/kg 左右,并可通过优化达到更低。相比于节能优势显著的混合工质预冷循环,选择了结构更为简单的氮气逆布雷顿预冷循环,降低了对换热网络的设计建造难度以及系统成本。因此,本研究提出的基于氮气逆布雷顿循环预冷的氢液化流程在对能耗要求较低、成本预算有限的中小型氢液化系统中,具有一定的优势及应用场景。