新型SRM直接转矩控制系统的场路耦合联合仿真*

周云红, 黄 飞, 王 东, 李汉杰, 谭正一

(南京工程学院 电力工程学院,江苏 南京 211167)

0 引 言

近年来,为了应对全球气候变化需要降低碳排放,因此电动汽车等新能源汽车在市场中的占比不断升高。电机作为电动汽车的动力源备受研究者的关注。开关磁阻电机(SRM)具有加速性能强、调速范围广、可靠性高等优势,适用于电动汽车这种加减速频繁、工作环境复杂的领域[1-2]。由于定转子双凸极结构以及脉冲式供电方式,SRM运行时会产生较大的转矩脉动,这与讲究稳定性和舒适性的电动汽车理念相悖,阻碍其进一步发展[3-4]。

为了进一步拓宽SRM的应用范围,研究者们从控制策略和电机结构改进两个方面着手,相继提出了多种抑制电机转矩脉动的方案。目前,较为先进的控制策略有转矩分配控制、迭代学习控制、直接转矩控制(DTC)等。文献[5-6]结合转矩分配和直接瞬时转矩控制,在换相过程中,对前后相作不同的补偿策略来抑制换相过程中产生的转矩脉动。文献[7]基于自抗扰迭代学习控制,提出一种空间域扩张状态扰动补偿机制,采用非线性补偿方式对各相电流进行精确补偿和精确跟踪控制,达到抑制转矩脉动的目的。文献[8]将模糊控制与自抗扰控制结合,这种控制方式加快了动态响应速度,减小了转速超调,有效提高了控制系统的抗干扰能力及鲁棒性。

上述文献均是在Simulink中建立SRM调速系统仿真模型,需要用到电机的数学模型。由于SRM存在严重非线性以及磁饱和等问题,导致建模难度增加。而且,对于改进结构的新型SRM[9-10],由于电机气隙磁密和磁通路径发生改变,不能直接套用传统的数学模型,带来了建模的新难题。Maxwell是一款有限元分析软件,可以实时对电机本体进行电磁特性分析,能够解决SRM非线性及磁饱和等情况下难以建模的问题。

本课题组在前期的研究中针对一台三相12/8 SRM进行了定转子开槽处理,通过有限元瞬态场仿真分析验证了新结构对于电机转矩脉动具有抑制作用[11],但尚未结合控制器深入研究电机整个动态运行过程的转矩脉动情况和动态响应能力。

本文采用DTC的方式,对新型定转子开槽SRM进行驱动控制。利用Ansoft/Maxwell建立新型定转子开槽SRM本体模块,可以避免构建电机数学模型。利用MATLAB/Simulink建立控制器模块,可以解决Maxwell控制电路过于简单,难以实现复杂控制算法的缺陷。利用Simplorer建立功率变换器模块,可以作为桥梁将电机本体和控制器进行有效连接。通过联合仿真,实现对本体设计和控制策略的改进和优化。

1 开槽电机的结构特点及运行原理

SRM按相数可以分为单相、两相、三相及多相电机。相数越低,电机的结构越简单、控制器成本越低,但是存在转矩脉动大及无法自起动等问题。目前,三相SRM由于综合性能较好而获得青睐。

本文对文献[11]中的三相定转子开槽SRM作进一步的研究。该电机的结构如图1所示,与传统结构的SRM不同,该电机在定子齿极中心开矩形槽,在转子齿极两侧开对称矩形槽。定子齿槽深和槽宽分别定义为v和d,转子齿除了定义槽深l和槽宽h外,还定义了齿顶高度参数m,代表转子齿顶到开槽位置的距离。通过开槽处理可以使气隙磁密的径向分量减小而切向分量增加,使得绕组换相过程中的最小转矩增加,从而达到抑制转矩脉动的目的。

在图1所示的位置下,如果A相开关管S1、S2均闭合,则A相定子绕组承受正向电压,此时因为转子齿1-1′、2-2′所处的位置并不是磁阻最小位置,所以会朝着A1-A3及A2-A4的轴线转动,当转动到A相轴线位置处时,关断A相开关管,闭合B相开关管,转子将继续转动至B相磁阻最小位置处。新型定转子开槽SRM的转动方向与三相绕组的导通顺序有关而与通过电流大小无关。当S1和S2同时关断时,绕组电流通过两个续流二极管VD1、VD2继续流通,将剩余的电能回馈给电源U。

图1 新型定转子开槽SRM结构示意图(A相)

2 DTC原理

SRM传统的控制策略有电流斩波控制(CCC)[12]和角度位置控制(APC)[13-14]等。CCC能够较好地将起动电流限制在一定的范围内,从而避免因为起动电流过大而对整个控制系统造成危害,但是开关管的开关频率很高,开关损耗也很大,因此在电机高速运行时往往会产生较大的电磁噪声。APC一般是通过控制开关管的开通、关断角度来实现对电机的控制,只适合电机高速运行的工况。

DTC策略最早应用于感应电机。这种控制方式不需要与转矩相关的其他电气量参与,只需要直接对电机转矩和磁链进行控制,逻辑简单,动态响应快,有益于抑制转矩脉动[15-17]。DTC思想的核心就是扇区判断与开关表的建立。

假设电机导通的过程中,绕组电流大小恒定,则电机的电磁转矩表达式为

(1)

式中:Te为电机的电磁转矩;i为电机绕组的相电流;L为电机绕组的相电感;θ为转子位置角。

将式(1)的电磁转矩进行变形,并且忽略转子位置角θ对电机磁储能的影响,可以简化得到:

(2)

式中:ψ为电机绕组的磁链。

根据式(2)可知,当∂ψ(i,θ)/∂θ>0时,电磁转矩为正;当∂ψ(i,θ)/∂θ<0时,电磁转矩为负。

由于电机定子绕组的等值电阻较小,通常可以忽略不计,因此电压方程可以简化为

(3)

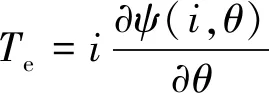

对式(3)进行离散化处理,可以得到:

ψ(k+1)=ψ(k)+U(k)Ts

(4)

式中:ψ(k)和ψ(k+1)分别为当前和下一采样时刻采集的磁链幅值;U(k)为当前采样时刻采集的电压幅值;Ts为采样周期。

磁链与电压的矢量关系如图2所示,可以看出,如果U(k)和ψ(k)的夹角为锐角,则ψ(k+1)的幅值将增大;反之,如果U(k)和ψ(k)的夹角为钝角,则ψ(k+1)的幅值将减小。因此,可以将磁链对转矩的控制间接转化为电压对转矩的控制。

图2 磁链与电压矢量关系图

DTC算法要建立基本空间电压矢量。三相绕组分别按照“1”→“0”→“-1”的顺序工作,其中“1”表示导通、“0”表示续流、“-1”表示关断。每相绕组在开通状态和关断状态之间切换时,必须经过续流状态过渡。结合电机的实际运行需要,选取出六个基本空间电压矢量,分别为u1(1,0,-1)、u2(0,1,-1)、u3(-1,1,0)、u4(-1,0,1)、u5(0,-1,1)、u6(1,-1,0)。三相磁链进行坐标变换后可以合成一个定子磁链矢量。根据所处位置,可将合成定子磁链矢量所处平面分为六个扇区,每个扇区对应的位置角度范围如表1所示。

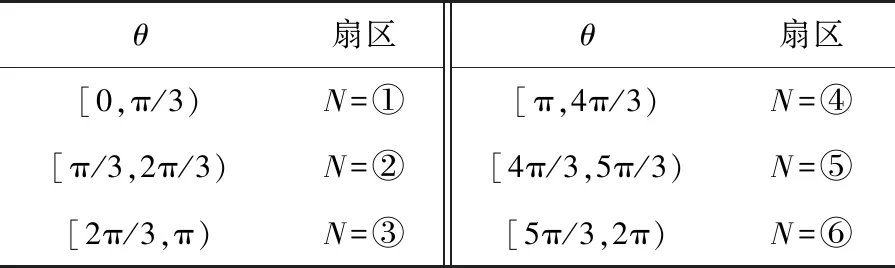

表1 扇区判断表

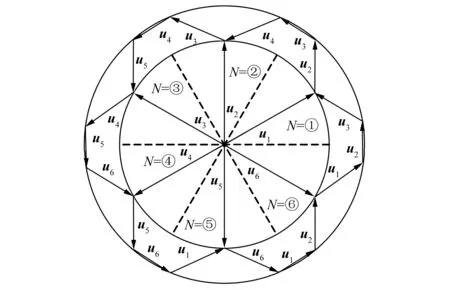

图3所示为DTC磁链滞环控制示意图。以某个时刻定子磁链位于扇区①为例,此时如果需要增大合成磁链的幅值,则取电压矢量u2或u6,反之则取u3或u5;如果需要增大转矩,则取电压矢量u2或u3,反之则取u5或u6。同理可推广至另外五个扇区。

图3 DTC磁链滞环控制示意图

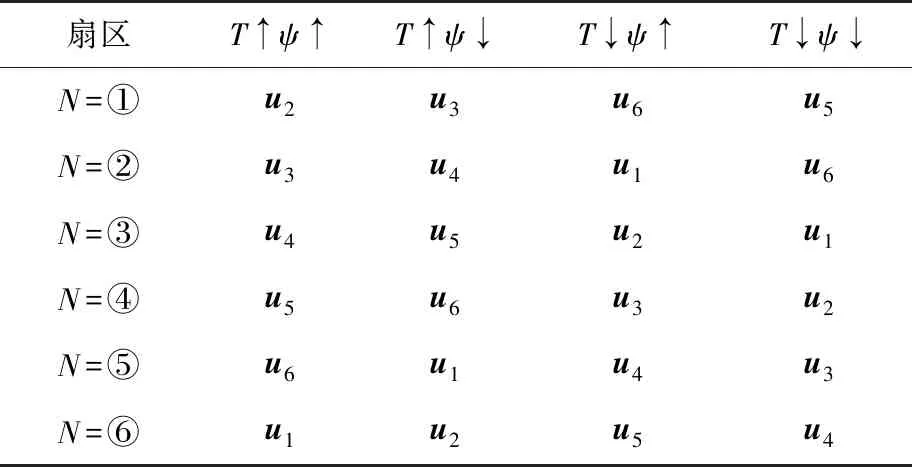

根据上述规则,制定出开关状态表,如表2所示。以N=①为例,当电机的合成空间定子磁链位于扇区①时,若此时瞬时转矩小于负载转矩,且空间定子磁链幅值小于给定幅值时,开关状态表模块将输出电压矢量u2(0,1,-1),经功率变换器后控制A相绕组续流,B相绕组导通,C相绕组关断。

表2 开关状态表

3 仿真模型建立

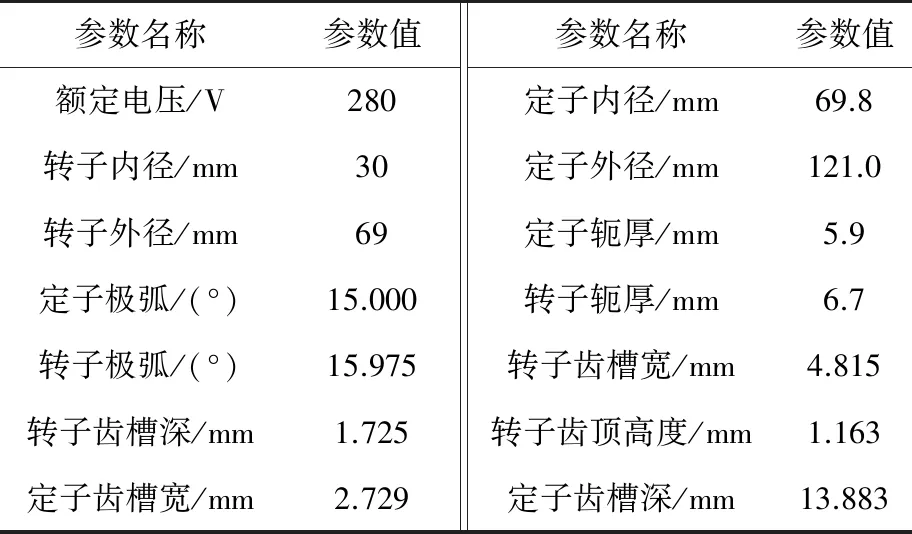

首先,利用Ansoft Maxwell软件建立新型定转子开槽SRM的电机本体有限元模型。在RMxprt中将电机类型选择为SRM,设置电机额定功率为2.2 kW,生成电机模型,然后导入至Maxwell 2D中再对该电机的定转子进行开槽,电机的主要参数如表3所示。

表3 三相12/8 SRM样机主要参数表

在Simplorer中建立不对称半桥形式的功率变换器,以方便实现绕组导通、续流和关断。

最后,在MATLAB/Simulink中建立控制器,主要包含磁链变换器、扇区判断器、滞环比较器和开关状态表等子模块。

MATLAB/Simulink软件得到的信号可以通过AnsoftSFunction模块输送至Simplorer中。Maxwell软件得到的电机信号可以通过Simplorer中的Simulink Component模块输送至Simulink。完整的新型定转子开槽SRM DTC系统联合仿真原理框图如图4所示,仿真时保持三款软件的仿真时间和步长一致。从图4中可以看出,在系统的运行过程中,各个单元之间的数据传输关系紧密。

给定期望转速信号和磁链幅值信号,期望转速信号和电机瞬时转速作差,通过PI控制器输出期望转矩信号。期望转矩信号与电机瞬时转矩作差,差值信号进入滞环比较器模块,将转矩偏差限制在一定的范围内。电机三相磁链经过磁链变换模块得到α-β坐标系下的磁链,再经过磁链幅值计算模块得到定子磁链矢量。将定子磁链矢量的模值与期望磁链作差,差值信号同样进入滞环比较器模块,将磁链的幅值限定在滞环范围以内。磁链幅值计算出的信号通过另一条支路传递给扇区判断模块,扇区判断得出的结果和两个滞环比较器输出的结果一同送往开关状态表模块,进行开关选择。开关选择得出的信号输送至功率变换器,最后由功率变换器的通断控制实现直流电源对电机绕组的脉冲式供电,实现系统的闭环控制。

图4 DTC原理框图

4 仿真结果分析

DTC仿真的参数设置如下:电机转矩环给定滞环宽度为±0.1 N·m,电机磁链环给定滞环宽度为±0.01 Wb。转速环设置的PI调节器,设置其比例系数为3,积分系数为0.5,最大、最小限幅值分别为15和3。通过对所建模型进行起动、加减速、负载转矩突变等多种工况的模拟,来分析该系统动态特性及抗扰动能力。为了方便分析电机稳态运行中的转矩脉动情况,定义转矩脉动系数作为评价指标,其表达式为

(5)

式中:Tmax为最大转矩;Tmin为最小转矩;Tavg为平均转矩。

转矩脉动系数Krip的值越大,说明转矩脉动越严重。

4.1 起动过程分析

模拟起动过程,负载转矩设置为5 N·m,给定转速值设置为800 r/min,给定磁链幅值设置为0.2 Wb时,仿真波形如图5所示。从图5(a)可以看出,电机稳定运行后,系统自动根据定子磁链矢量判断出所处扇区情况。从图5(b)和图5(c)可以看出,三相绕组的电流和磁链呈周期性变化,但其中三相磁链并不是理想的正弦波,与传统的基于Simulink建立的SRM DTC系统的仿真结果相比,磁链波形更贴近实际工况。

从图5(d)可以看出,定子合成磁链的运动轨迹近似为圆形,符合DTC原理。图5(e)和图5(f)分别给出了转速和转矩波形,可以看出,电机从静止状态起动,经7.6 ms后达到最大转速814.5 r/min,随后转速开始下降,于8.3 ms达到稳定转速,并保持在799 r/min左右,超调量约为1.94%。达到稳定状态后,转速的波动不超过0.5 r/min,转矩脉动不超过±0.9 N·m,转矩脉动系数为0.358。

图5 运行条件恒定时仿真波形

4.2 加减速过程分析

电动汽车在运行过程中由于交通环境的影响会面临频繁加减速。为了更好地验证电机加减速时的控制效果,保持其他仿真参数不变,在0.1 s时,将给定转速从700 r/min调整至1 400 r/min,以此来模拟电机加速过程的运行状态;在0.2 s时,将给定转速从1 400 r/min调整至700 r/min,以此来模拟电机减速过程的运行状态。其结果如图6所示,可以看出该控制策略下,电机可以自动实现转速跟踪,其中加速过程仅需0.01 s,减速过程需0.03 s,符合实际运行要求,且在加速和减速过程结束后,电机的电磁转矩也会自动恢复到与稳定运行状况下相等的数值。

图6 给定转速变化时的波形图

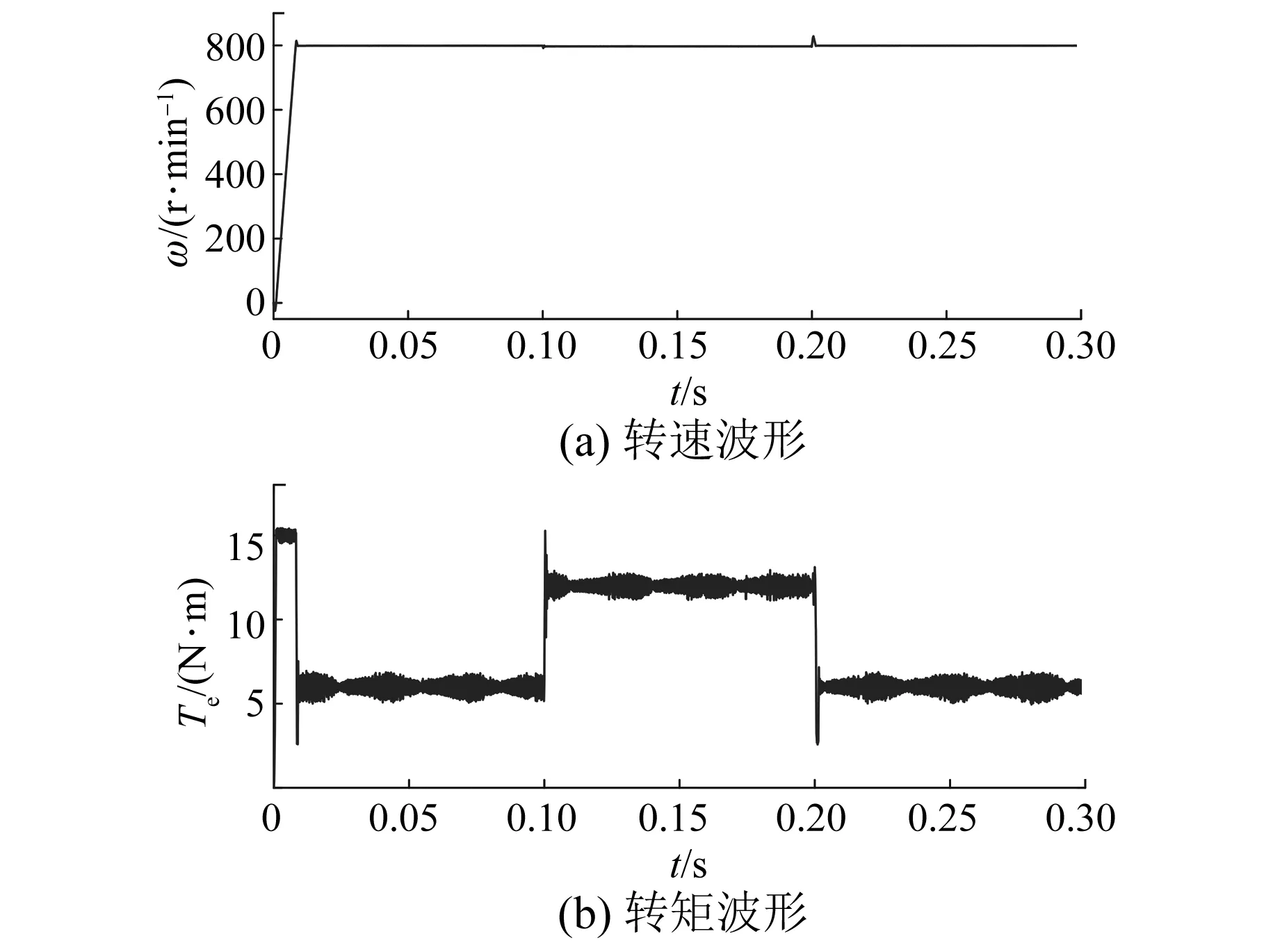

4.3 增卸负载过程分析

除了加减速是必须考虑的因素之外,电动汽车在实际运行时,还面临上下坡等情况,这种运行情况会导致电机在运行过程中,负载转矩发生突变。为了模拟这种工况,保持电机给定转速等其他量不变,在0.1 s时,将负载转矩从6 N·m加到12 N·m;在0.2 s时,将负载转矩从12 N·m减到6 N·m。其结果如图7所示,可以看出负载转矩突变对电机转速的影响较小,在转矩突变点,转速会发生较小的波动,然后快速回到稳定状态,说明系统的动态特性较好,在实际运行过程中,DTC系统对参数的扰动具有较强的鲁棒性。

图7 负载转矩变化时的波形图

5 结 语

本文采用Simulink、Maxwell及Simplorer场路耦合多物理域联合仿真的方式构建了新型定转子开槽SRM的DTC系统。该方法能够避免构建复杂的电机数学模型,且当电机结构发生变化时,只需对Maxwell中的电机模型进行变换即可,便于工程及研究人员理解和应用。在联合仿真时,SRM内部的电磁特性能够实时得到反映,仿真结果进一步验证了新型开槽SRM对于转矩脉动具有很好的抑制作用。场路耦合联合仿真的方式可以为电机本体结构的改进以及控制策略的优化设计和验证提供重要依据,具有较好的参考及推广价值。