钨铜玻璃封接大电流连接器在高盐环境中的应用

高 远,刘 明,钟 宇,张勇强

(1.海军驻北京地区第二军代室;2.四川华丰科技股份有限公司,四川绵阳,621000)

1 引言

常用可伐合金(4J29)匹配封接连接器和常规的压缩封接连接器,在大电流传输的温升和耐盐腐蚀方面都存在显著的不足。因为一般玻璃封接的产品多用4J28、4J29、4J50等素材,而这些铁铬、铁钴镍、铁镍合金电阻率比铜合金的电阻率高得多,所以通过大电流时,一般的玻璃烧结连接器会有很高的温升。传统玻璃封接的产品中,也有用高导电的材料,比如半导体二极管三极管玻璃封接,就是用无氧铜作为玻璃封装引线(脚),但是在连接器中,无氧铜太软,显然不能用作需要反复插拔的接插件的,否则,很容易发生跪针的隐患,造成断路和短路的风险;另外,大电流的玻璃封接产品中,也有使用铜芯膨胀合金[1],但铜芯膨胀合金是复合材料,插针制造工艺受到的限制显然很大。如果使用一种机械强度高、电导率高、耐高温的材料,取代可伐合金等封接铁合金,就可以使连接器的电流通过能力大幅度提高;同时,可伐合金等铁基合金,没有合适的电接触镀层可以防护它发生电化学腐蚀,所以很容易锈蚀,如果通过封接材料的变更,镀覆以阳极性镀层或者阴极性和阳极性镀层组合,就可能把接触件的耐蚀性大幅提升。

2 封接材料选择的优化

2.1 钨铜作为大电流密封连接器接触件的必要性

一般匹配封接连接器壳体和接触件都采用4J29封接合金,但除非壳体镀镉,常规的镀层,都不能具备优良的耐蚀性能。所以水下密封连接器,多采用不锈钢或钛合金壳体对4J50插针封接。

4J50的化学成分主要是Ni和Fe,是一种受控膨胀合金,由51%的镍和余量的Fe等其他元素组成,用于玻烧密封件中,其物理性能可见表1[2],作为大电流密封连接器插针,要求截面积大,产品小型化受到限制;而且铁合金表面的镀铜、镀镍、镀金都是阴极性镀层,电镀后耐蚀性不能充分保证,以4J50基材上镀镍为例,盐雾试验水平一般只能达到48小时中性盐雾能力;加镀上1微米左右的金镀层因为阴极性镀层电位差的增加,耐盐雾能力还会降低。

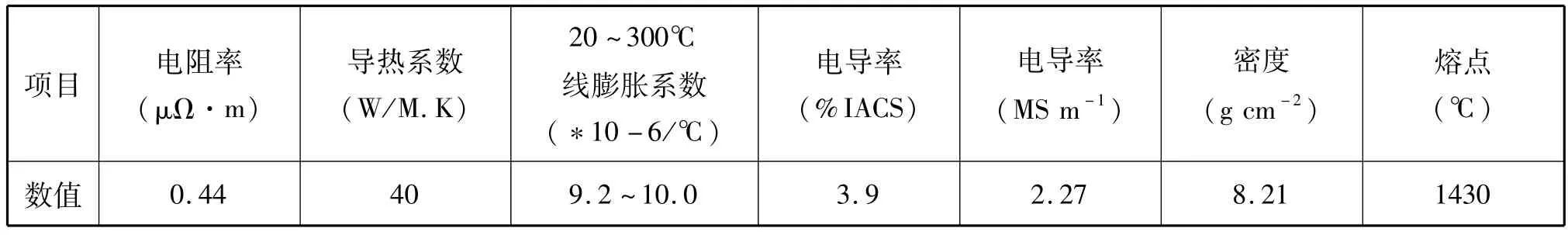

表1 4J50的物理性能[1]

钨铜的导电性好,电导率数据可见表2[3],含铜15~25%的钨铜,电导率是4J50的9倍,电路发热功率=I2R,同样的温升条件下,因电阻降低到原来1/9,相应通过电流可提高到原来的3倍;反过来说,通过电流相同时,使用钨铜材料只需要4J50的横截面积的1/3,另外钨铜的导热能力是4J50的5倍左右,导热性更好就更利于往外传热散热;最后的散热还受表面积影响。综合来看,采用钨铜替代4J50材料,可以采用1/4的横截面,那么内导体插针的直径可以减小一半,相应气密和水密的大电流连接器也可以采用高密度排列,大电流高密度对铁合金基体接触件的连接器则是不合理的。另外,钨铜对镍、镍磷或镍钨合金都是阳极性镀层,如果使用高磷镍或者镍钨合金镀层,则具备极为优异的抗盐雾能力。钨铜对银的电极电位差比4J50对银的电位差小,镀上8微米及以上的硬银镀层作为接触镀层,将得到耐蚀性和导电性均优越的结果;如果需要镀金的外观,那么镀上5微米及以上的硬银镀层作底镀层,再组合镍钨合金和金表面镀层,将大幅度提升接触件的耐盐雾性能,又避免银扩散硫化变色的问题。

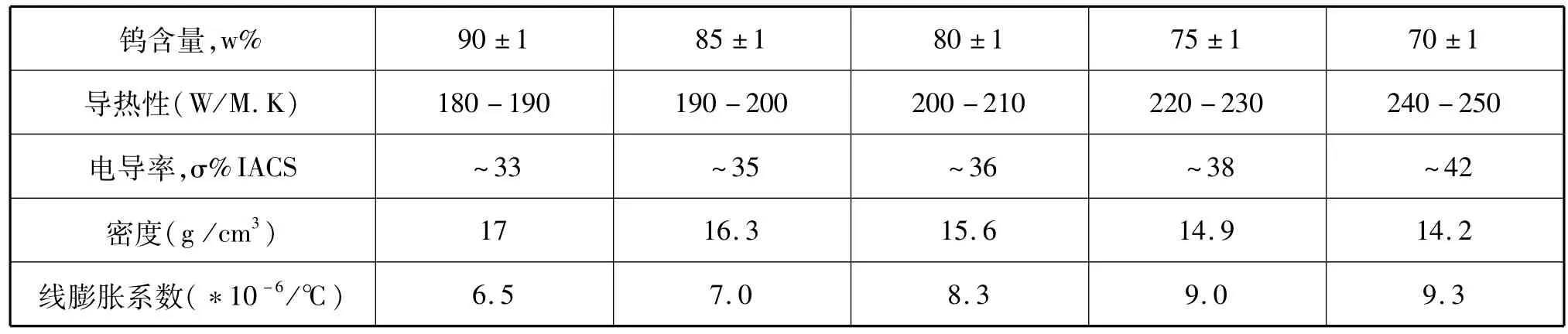

表2 不同W 含量的钨铜合金物理性能[2]

2.2 钨铜代替4J50的可行性分析

不锈钢、4J28等外壳玻璃封接产品中,4J50是最常用的内导体材料。但随着玻璃封接类产品的进一步发展,4J50已经不能完全满足市场的使用需求。比如更高的机械强度(4J50高温玻璃封接后为完全退火的软状态),更大的电流传输,更强的耐腐蚀能力等。钨本身的导电能力并不差,而剩余比例的铜带来了更好的电流通过能力,对于很多过大电流产品提供了更优的解决方案。而且相比4J50,钨铜材料可以通过合适的阳极性镀层提供更好的耐腐蚀能力。钨铜材料为假合金结构,含有高比例的钨作为骨架存在,980℃左右的玻璃封接后没有4J50等材料退火软化的问题。含钨75%~80%的钨铜材料中钨的原子占比例在满足基本烧结要求的同时,相比4J50有着更优越的特性。从表2看出,含钨75%的钨铜材料的膨胀系数与4J50的膨胀系数相近,而合金中占比例更大的钨,本身是易于与玻璃形成封接界面的材料,只要控制钨铜表面形成比较致密的氧化膜,就可以得到钨铜与玻璃的良好封接界面。从理论上讲,钨铜在450℃以下的氧化膜,会保持相对致密的结构。而且,还可以通过氧化性酸,比如铬酸、稀硝酸等溶解的方式,将浅表面的铜溶解,提高表面钨的比例,甚至可以在几十纳米的厚度范围得到接近纯钨状态,可以提高与玻璃的封接性能,因此,钨铜与玻璃的封接界面能够保证需要的技术指标。

2.3 匹配钨铜封接的玻璃选择原则

既然是用钨铜合金替代4J50材料用作连接器上的插针,那么就在原来使用4J50材料的连接器基础上验证,除钨铜对4J50材料的替代外,不增加其他变量。同时,钨铜材料的膨胀系数与4J50的膨胀系数相近,所以在玻璃的选择上可以考虑与4J50相匹配的同种玻璃。Elan-13#玻璃粉与75钨铜材料的膨胀系数接近,能达到与插针好的匹配封接效果。除了Elan-13#玻璃粉,其他膨胀系数相近的铁封玻璃粉均可选用。而80钨铜材料则更适合钛合金的弱压缩封接。

2.4 外壳材料的选择

已确定除钨铜对4J50材料的替代外,不增加其他变量,产品的结构和不锈钢外壳材料也不发生任何变化。正常不锈外壳对4J50材料所使用的外壳材料和加工工艺都维持,包括常用的不锈钢和钛合金材料都作为外壳材料的备选。

3 钨铜玻璃封接技术

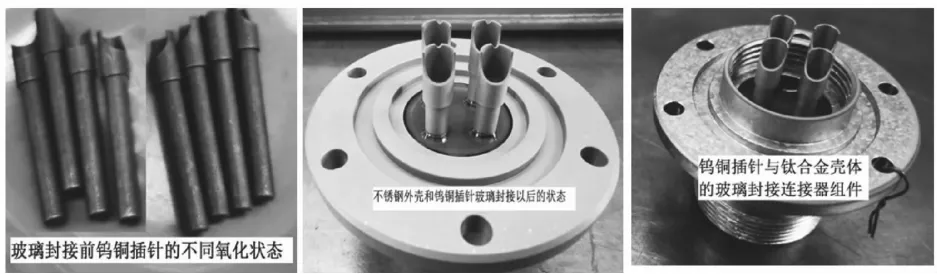

钨铜玻璃封接过程使用了钨铜材料的插针、不锈钢的外壳和Elan-13#的玻璃粉。为了使钨铜插针与玻坯有更好的封接,可采用三种不同的处理方式,分别为将插针做氧化处理,氧化处理形成氧化层后再进行烧结,能与玻璃更好的相互作用,结合更加紧密。第二,将插针镀镍处理后再进行烧结,增强插针与玻璃间的相互浸润,达到更好的封接效果。第三,将插针进行局部的酸洗钝化,去掉插针表面部分的铜,再形成氧化层,增强玻璃封接效果。以上三种方式都是为了增强钨铜与玻璃间的作用效果,使封接更加可靠。玻璃封接前钨铜零件状态和封接组件见图1。

图1 玻璃封接前钨铜零件状态和封接组件

4 钨铜玻烧产品的电镀技术

钨铜合金材料因其耐电压强度和低的电烧蚀性能,广泛应用于电子器件和军事工业中。但随着进的电加工技术的发展,作为一种高耐热、高导电导热和抗电弧烧结的合金复合材料,钨铜材料面临更多品种、多规格产品需求。

在连接器产品中,钨铜合金作为电接触表面,需要增加金属镀层,提高耐蚀性,同时保证可焊强度。钨铜合金表面镀镍可以防止基材表面腐蚀和氧化,提高耐酸耐腐蚀性能。同时钨在高于600℃的温度下容易氧化,800℃高温下蒸发消失,不耐高温,所以应用于高温下的钨铜合金材料需要在基体表面处理增加保护膜,提高耐高温性能。其次,钨铜材料本身的焊接性能并不能满足电子封装产品中的要求,这就需要通过表面电镀增加镀层的方式来提高焊接性能。钨铜合金硬度不算低,一般在200~300HV之间,但因为在烧结和镀前腐蚀处理后的表面粗糙度一般在Ra2.5左右,耐磨性不佳,且存在耐盐雾性、耐腐蚀性差等问题。

为了提高钨铜合金的性能,众多研究者从钨铜合金的制备方法与合金表面处理上进行了大量研究。钨铜合金应用于电子封装材料,通常要在其表面进行焊接等工艺,然而由于钨铜合金本身钎焊性较差,综合这些因素,需要在钨铜合金表面进行处理。在钨铜合金表面化学镀Ni-P合金(磷含量为11.37%的高磷镍)可以大大提高钨铜合金的硬度和耐磨性[4]。

钨铜材料是钨和铜构成的假合金,电镀镍前要求比较特殊的前处理。首先,钨铜合金材料电镀前处理杂质去除:表面电镀层缺陷一直是困扰钨铜产品大规模生产的技术难题。钨铜材料电镀层缺陷的产生,既有钨铜基体材料孔洞多、不致密等原因,也有电镀工艺不适当的原因,其中多数问题是钨铜材料表面孔洞带来的[5]。

通过现有公开专利中的方法[6],采用次氯酸钠溶液蚀刻去除钨铜表面嵌入的杂质(包括氧化铝颗粒),从而获得颜色均匀的钨铜复合材料表面:通过活化工艺去除钨铜基体表面的氧化膜:通过预镀薄镍和热处理工艺在钨铜表面电镀一层薄镍,使镀镍层与钨铜表面形成具有良好结合力的扩散层,同时使钨铜表面的孔洞得到填覆,最后活化、镀镍层,得到镀层完成结合力强的镀镍层。

电镀镍工艺流程为:除油→刻蚀→活化→预镀镍→镀镍

这种方法主要特殊之处就是将钨铜复合材料置于刻蚀液中室温刻蚀1-5min,使钨铜复合材料表面覆盖红棕色氧化膜,洗净:其中,刻蚀液次氯酸钠、氯化钾、EDTA和氢氧化钾的混合水溶液,具体含量见表。该工艺能够对钨铜基体表面进行刻蚀,次氯酸钠和强碱可使最表面的钨和钨的氧化物转变为钨酸钠溶解、EDTA络合溶解铜的氧化物而使表面得到活化,并且溶液还能除去钨铜基体表面嵌入的杂质,获得颜色均匀的工件表面。

表3 钨铜电镀镍蚀刻液配方[6]

钨铜合金电镀上仍存在很多困难,相关的电镀研究资料很少:首先,钨铜合金材料基材本身致密度较低,有较多剩余孔洞,因此钨铜基材上不能直接电镀得到较厚的结合力良好的镀层。其次,电镀蚀刻处理中因为钨和铜的化学电位差别很大,可能导致铜过腐蚀;电镀镍前活化采用次氯酸钠溶液浸泡钨铜材料,腐蚀掉表面的钨,暴露出Cu,形成微观凹凸不平、粗糙的孔洞,会使镀层的孔隙率大幅增加。即使在镍层表面镀金,也会因为在表面镀金层的电偶作用下,钨铜合金素材和底镍层产生电化学腐蚀。导致钨铜合金电镀件耐盐雾、耐腐蚀性能不合格。所以为了提高钨铜合金的耐蚀性,需要由多种镀层组合改善钨铜材料本身孔隙问题。钨铜合金表面镀化学Ni-P合金镀层能在较长时间内(29d)对钨铜合金起到保护作用[7]。化学镀Ni-P合金具有较好的耐磨性、耐腐蚀性、抗剪切性和较高的机械强度是钨铜合金表面处理的重要方法。须知不能用高磷镍代替普通镍直接作为闪金底层,锡钎焊的焊点因产生富磷相界面,焊线后抗拉强度低[8],需要在镍磷层上面再电镀暗镍,但这样耐蚀性又降低下来,因而采用纳米镍钨镀层作为镀金底层的多层镀层组合的方式提高钨铜合金的耐磨性、耐盐雾性、耐腐蚀性性能,满足多品种、多规格产品需求。

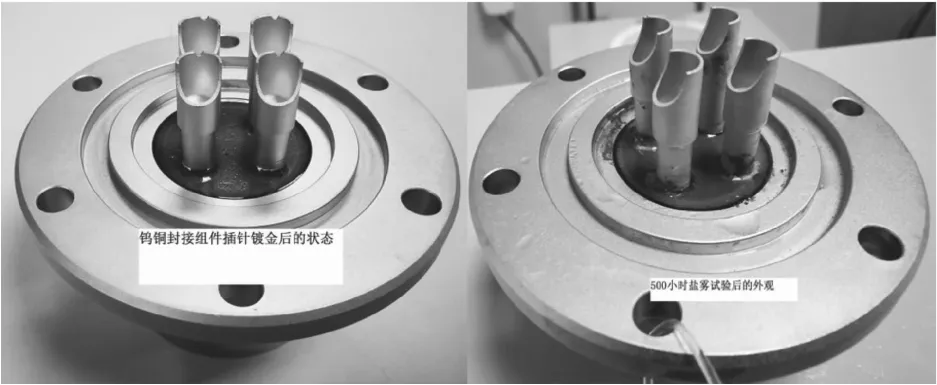

不锈钢与壳体钨铜插针封接组件电镀金后和盐雾500小时盐雾试验后的外观见下图2。

图2 不锈钢与壳体钨铜插针封接组件电镀金后和盐雾500小时盐雾试验后的外观

5 钨铜玻烧组件的性能测试结果

(1)按GB/T5095.2-1997中3a方法C测量钨铜玻烧组件的绝缘电阻,测试结果电性能良好,绝缘电阻大于5GΩ(DC500V),耐静水压力达到5MPa(1h)。

(2)根据GB/T5095.6-1997中11d的方法分别完成-55~125℃、-65~175℃和-65~200℃的温度冲击后进行电性能和密封性能测试,测试结果良好。

(3)对钨铜玻烧组件进行中性盐雾试验,在盐雾试验中,48h后插针开始出现腐蚀痕迹,在改进镀层后耐盐雾能力能进一步提高。

(4)在温升试验中,用原来的4J50材料插针连接器与钨铜插针连接器进行了两组对照试验。第一,在室温环境下接入50A的试验电流,测量并比较两者间的温升值。经试验,钨铜插针连接器的温升值仅有4J50材料插针连接器的一半左右。第二,在相同温度下的过电流能力比较,经试验,在同一温升值下,钨铜插针连接器的过电流为4J50材料插针连接器的一倍左右。

综上所述,对比4J50材料插针连接器,钨铜插针连接器在满足基本的电性能和耐净水压力的情况下有着更好的耐腐蚀性和过电流能力。

6 结束语

常用的4J29匹配封接连接器和常规的压缩封接连接器,在大电流传输和耐盐腐蚀方面的不足。以钨铜代替4J50或低碳钢作为内导体插针,与不锈钢材料与钛合金壳体形成玻璃封接组件,可以使内导体的体电阻降低80%,同样温升的要求,相同直径的情况下,通过电流提高一倍;通过与高磷镍或纳米镍钨镀层形成的阳极性镀层组合,即使处于未插合状态,内导体也可以长时间在大量氯离子的环境中暴露使用,而传统的玻璃封接产品,4J29等铁合金素材,无论怎么电镀,接触盐水在48h内肯定发生锈蚀。钨铜合金玻璃封接连接器,在大电流传输性能和相近成本镀覆处理后耐蚀性两个方面,远远优于传统的玻璃封接连接器,应用前景广阔。