一种内螺纹制件的模具结构设计

左文娟,江 帆

(四川华丰科技股份有限公司,四川绵阳,621000)

1 引言

随着现代电子信息技术的迅速发展,市场竞争的日益激烈,降本增效要求日益攀升,尤其是一些航空、航天类电连接器对产品的重量有着更为严格的要求,采用复合材料塑压成型替代铝材机加成型也是实现减重的重要途径之一。相对于铝制机加件,塑压件除重量轻外,还具备成本低、效率高、一致性好等特点,更易满足客户对产品质量、交付交期等方面的要求。带内螺旋槽、内螺纹的盖类零件(如图1所示)在军用连接器产品中应用广泛,通常内螺旋槽塑件采用的是齿轮抽芯系统,但其结构复杂、稳定性和维修性差,而且三螺旋槽的脱模需要极大的扭力及足够长的止转面,最关键的是此系统根本无法实现全周内环形槽的脱模,最终还得通过机加二次成型。本项目的关键机构——伸缩芯即是立足于某军工产品的减重项目,着眼于民品的高质高效低耗生产而进行研发的,这种伸缩芯全周内抽成型模具结构,具有体积小、稳定性高、维修性好、适用面广、生产效率高等优势。

图1 零件结构图

2 设计原理

普通的内螺纹脱模一般分为旋转脱模和非旋转脱模两个大类方式,三个小类,见表1所示。

表1 内螺纹脱模分类

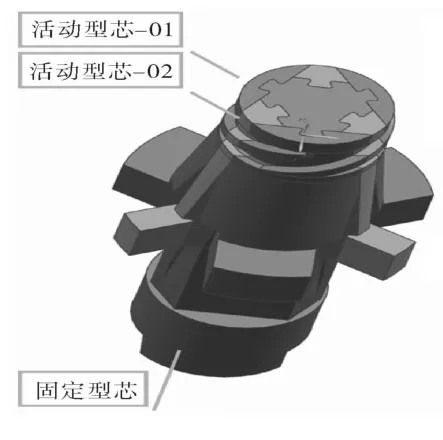

通过以上几个方式的比较,可以看出,即便是适用条件较为广泛的齿轮机构式脱模,也要受到产、品结构的制约,寻求适用性更为广泛的脱模方式是非常有必要的。通过长期的理论分析和仿真验证,设计出一种涨缩套的方式来成型结构复杂的内螺料制件。整体结构简要如图2示,其结构描述如下文。

图2 结构图

模具总体结构如图4所示。开模后机床顶杆推动模具推板6,在模具推杆4、模具推块2的传动下,伸缩芯(如图3所示)的活动型芯-01、活动型芯-02做轴向同步运动。此时,在活动型芯与固定型芯的斜面导轨的作用下,活动型芯-01、活动型芯-02均同时产生向内的径向运动。当活动型芯向内的径向运动距离达到内三螺旋槽及全周内环形槽所需的脱模距离时,机床停止顶出,但须保持顶出状态,暂不复位,待机械手完成取件后方可复位,完成整个开合模动作。在实际生产中,为确保零件不会滞留在某一瓣活动型芯上而影响脱模,在开模之后、机床顶出之前须由机械手夹持零件,保证零件在完成脱模之前只产生轴向运动,不产生径向位移。

图3 伸缩芯结构图

图4 模具结构图

由上图及说明可以明显看出,该结构完全避免了此类零件的二次加工问题。现有常规的齿轮机构无法一次成型该类零件,需要机加二次成型,增加了产品的成本。伸缩芯结构成型塑料制件内螺纹解决了传统模具结构设计而给实际生产带来的生产效率低,成型周期长,产品尺寸精度低,结构复杂且成本高等问题,从而简化模具结构,降低成本和提高生产率。

伸缩芯全周内抽成型机构的设计原理与常规的滑块抽芯机构基本相同,都是利用斜导轨将纵向(轴向)的顶出运动转换为横向(径向)的抽芯运动的机构。与常规滑块抽芯不同的是:全周内抽需要将整个型芯全部向内收缩但其运动空间又限制在型芯直径以内,很难避免活动型芯之间因产生相互干涉而导致全周内抽无法实现。其解决方案即设计原理如图5所示。由于三螺旋槽为120°均布,所以拟以120°的夹角将型芯拆分成2组即活动型芯-01、活动型芯-02共6件活动型芯及1件固定型芯。此时,可以看出在此夹角下活动型芯-02向内运动的速度须等于活动型芯-01向内运动速度的2倍才能保证2组活动型芯不会产生干涉。由此,便得到了2组活动型芯抽芯距的比值,再根据模具的整体结构确定2组活动型芯的斜导轨角度。以上就是伸缩芯全周内抽成型机构的所有关键参数。

图5 关键机构原理图

但是,有了以上参数并不意味着就能设计出真正适合实际生产的伸缩芯全周内抽成型模具。就拿这个零件来说,上述关键参数解决伸缩芯本身的问题。通过运动仿真发现,在塑件顶出时,伸缩芯与塑件之间同样存在运动干涉的问题:矩形截面的三螺旋槽在做径向运动时,除法向与运动方向重合的节点外的其他节点均存在如图5所示的现象而产生干涉。该零件的三螺旋槽实际为卡钉的导向槽,其配合间隙较大。

图5 伸缩芯与塑件运动干涉分析图

因此,可以在不影响零件功能的前提下对螺旋槽截面稍加改动即可解除干涉,如图6所示。

图6 干涉解除方案图

3 设计优化

在早期的设计中,伸缩芯模具仍然采用的是常规模具的安装方式(背装方式)进行设计。由于伸缩芯模具结构的复杂性,背装的难度较大、效率较低、维护成本较高。如图7所示。

图7 伸缩芯常规安装图

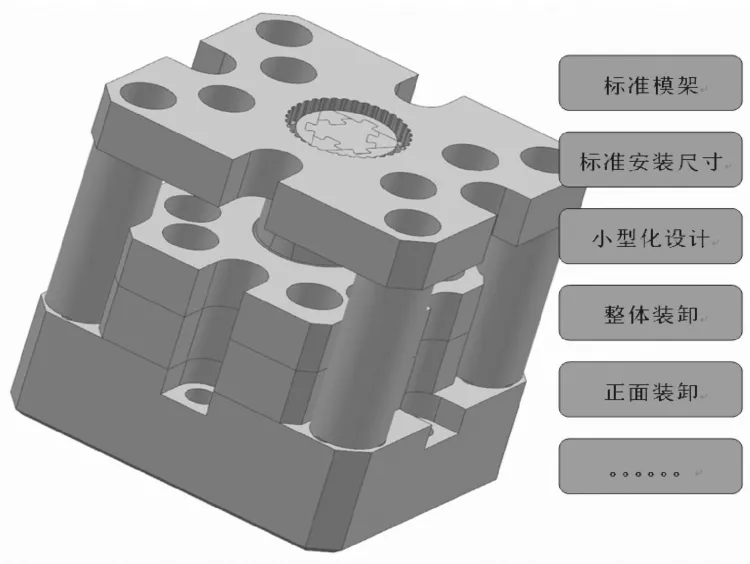

为将此技术推广应用到更多的内螺纹制件产品,尤其是系列化的内螺纹制件产品,我们对原有的设计进行了优化。首先我们把伸缩芯的关键部件抽离并小型化,然后将支持伸缩芯工作的固定件和从动件等部件与其进行集成,使其成为可独立完成伸缩内抽工作的模块化组件;然后按制件尺寸分系列将上述模块组件设计标准化的安装尺寸,并在此基础上设计标准模架,形成标准化库,以便于同类模具的设计制造;同时辅以整体装卸设计和正面装卸设计便可以达到快速设计、快速制造、快速换模的目的,如图8所示。

图8 模块化、标准化结构图

模块划分是模块设计的第一步,模块划分是否合理,直接影响模块化系统的功能、性能和成本,每一类产品的模块划分都必须经过技术调研和反复论证才能得出合理的划分结果。对于模具而言,功能模块和结构模块是相互包容的,结构模块在局部范围内可有较大的结构变化,因而它可以包含功能模块,而功能模块的局部结构可能比较固定,它可以包含功能模块,模具设计完成后,在3D软件中自定义特征功能,定义模块的可变参数,可变尺寸和装配关系,形成自定义特征。系统通过输入尺寸参数、精度特征、材料特征与装配关系定义,驱动模型。

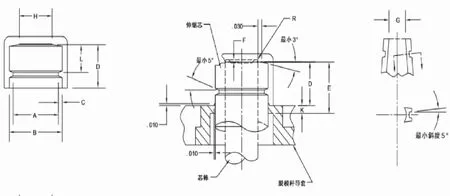

该模具结构划可以划分出如下关键模块化设计零件,如图9所示(字母所示尺寸都为自定义尺寸):

图9 关键模块化零件图

4 制造工艺

模具制造的通用工艺流程一般如下:

备料→模架加工→模芯加工→电级类加工→模具组装

模芯类零件是整个模具的核心部件。关键零件需要采用高硬材料以保证其强度和耐磨性,成型机工方式采用现有的工艺条件完全可以满足。固定型芯的加工制造可先车外圆、线切外形、精磨达图。活动型芯的加工制造可先车外圆、线切大外形,再磨削斜导轨面。

该结构本身对于制造工艺是没有任何难点的,制造工艺性佳。按照惯例,须消除尖锐的内角,以免应力集中造成磨耗,并毁坏制件内表面,可对制件进行合金化工艺处理,以减少磨损或者获得耐腐蚀性。预计制件运行100次后,会在制件内表面出现杂质沉淀,固在模具总装之前,应对制件进行彻底的脱脂和清洗处理。所有常用的热塑性塑料,包括带填充料的塑料,均可成型作业在该结构上。就制造工艺来说,是个绝对的低风险投入。

5 结束语

该结构经过理论计算、建模仿真分析到最终的投入生产,实现了一次顶出即可完成脱模,实现了该类结构的小型化、模块化、标准化,降低了设计成本、制造成本和维护成本,从而提高了产品的竞争力。该结构的内部实现(可应用三螺旋槽、内螺纹、内三头螺纹、内环形槽),验证了该设计结构合理、生产稳定可靠高效,对于塑料件内螺纹的模具成型结构设计是一个相对前沿的设计方式,对类似产品的模具设计方式也给出了一个良好的设计发展方向。