煤矿用三相泡沫发泡倍数评价的研究

左 胜,王 斌,2,3,王良赢,张 宇,吴云峰,马祥梅,2,3

(1.安徽理工大学 化学工程学院,安徽 淮南 232001;2.安徽理工大学 环境友好材料与职业健康(芜湖)研究院,安徽 芜湖 241003;3.安徽理工大学 深部煤矿采动响应与灾害防控国家重点实验室,安徽 淮南 232001)

煤炭是我国的重要资源,煤炭的需求一直在增长,在未来很长的时间,煤炭资源在我国仍然占主体地位[1-2]。煤矿开采过程中存在很多安全隐患,煤炭自燃是导致矿井火灾的重要因素,煤炭自燃不仅会烧毁大量煤炭资源,还会导致人员伤亡,污染自然环境。煤炭自燃的防治十分必要,最常见的防治技术有喷洒阻化剂、灌浆、注氮气、注凝胶泡沫[3-4]。喷洒阻化剂在美国、俄罗斯等国家应用广泛,该技术是在煤表面附着溶液以防止氧化,但不能对隐秘的煤炭进行覆盖[5-6];20世纪50年代,灌浆是我国的主要防治手段,灌浆技术是将一定比例的水和灌浆材料混合,通过管道输送到起火点,但浆液会顺势流向低处,不能覆盖到中高处;近年来,注凝胶和注惰性气体也得到广泛应用,其原理都是阻碍氧气与煤的接触,但注凝胶、氮气成本较高,且凝胶流动性较差[7]。为了克服这些不足,秦波涛等[8-10]提出一种将固体粉末加入传统两相泡沫的新技术,利用粉煤灰三相泡沫技术防治煤炭自燃,粉煤灰三相泡沫具有较强的稳定性、覆盖性,应用阻断火源效果较好。评价三相泡沫性能优异指标中,发泡倍数是三相泡沫的重要性能指标之一,发泡倍数越高,三相泡沫的发泡效果越好,更适用于大面积和大倾角的火灾工作面。目前国内外关于三相泡沫的稳定性、流动性研究较多,对不同发泡方式形成的三相泡沫的发泡倍数研究较少,所以本文采用目前最常见的3种发泡方式,即震荡法、压力气流法和搅拌法[11-12],通过控制变量,对比实验,计算不同方法形成三相泡沫的发泡倍数,得出应用于实验室评价煤矿三相泡沫发泡倍数的最佳评价方法。

1 实验部分

1.1 实验材料与仪器

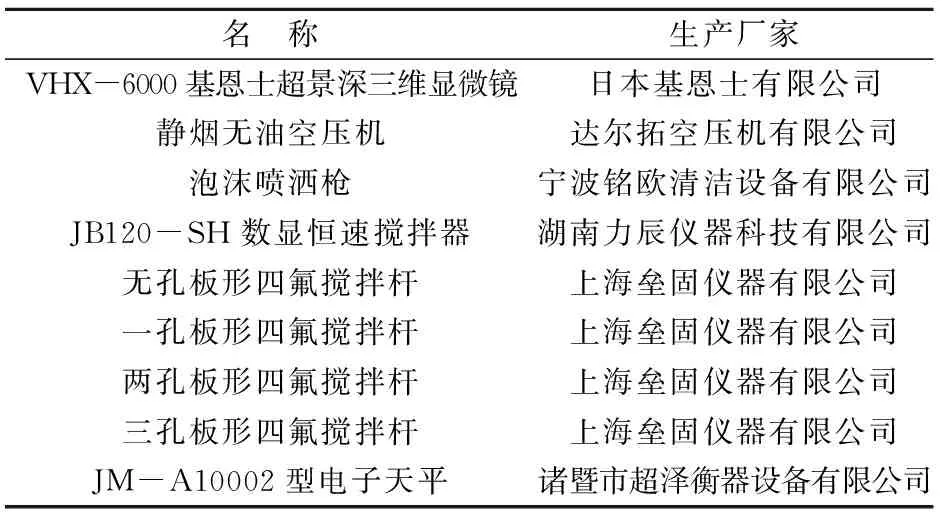

实验所用粉煤灰来自淮南洛河电厂,发泡剂来自淮南宏阳工贸责任有限公司,检测发泡倍数的实验仪器如表1所示。

表1 实验仪器

1.2 实验方法

实验使用的三相泡沫浆液比例不变,固液比为1∶4,发泡剂的质量分数为5%,分别通过震荡法、搅拌法和压力气流法发泡。震荡法中,将配制好的一定体积溶液倒入自制的封闭容器中,保持均匀摇晃15 s,将泡沫快速倒入量杯中,计算发泡倍数;压力气流法中,将泡沫喷洒枪的气管一端接入空压机,保证每次实验的空压机储满气,压强为0.8 MPa,将另一端气管通入配制好的一定体积溶液中,将泡沫打入量杯中,计算发泡倍数;搅拌法中,分别在高速搅拌器上安装无孔板形搅拌杆、一孔板形搅拌杆、两孔板形搅拌杆、三孔板形搅拌杆,并且分别控制转速为1 000 r/min、1 500 r/min、2 000 r/min、2 500 r/min、3 000 r/min进行平行实验,直接在量杯中搅拌配制好的一定体积溶液,计算发泡倍数。

1.3 压强对发泡倍数的影响

通过控制空压机的压强,分别设定压强为0.4 MPa、0.6 MPa、0.8 MPa,使用一定体积的泡沫溶液进行平行实验,观察不同压强打出的泡沫体积,计算发泡倍数,研究压力气流法中空压机压强对发泡倍数的影响。

1.4 发泡倍数计算

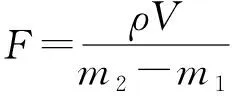

控制发泡液的温度以保证打出的泡沫温度在室温,保持量杯内壁和外壁的清洁、干燥,记录量杯质量,再记录装入泡沫后量杯质量,如果泡沫溢出量杯则需刮平,计算公式为:

(1)

式中:F泡沫的发泡倍数;ρ为溶液的密度, g/mL;V为装入量杯中泡沫的体积,mL;m1为干燥量杯的质量,g;m2为装入泡沫后量杯的质量,g.

2 结果分析

2.1 三相泡沫的形成

2.1.1 形成机理

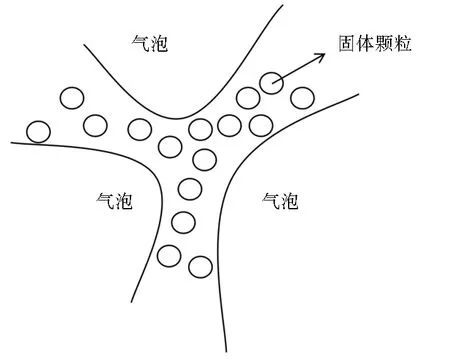

三相泡沫的形成主要经历固体颗粒与两相泡沫碰撞、黏附并联合这两个阶段。首先,当发泡剂与固体浆液充分碰撞时,发泡剂在气泡表面和固体粉末表面密集分布并且出现水化层,由于表面引力和固体浆液的运动,固体粉末和气泡开始互相靠近。然后,固体粉末与气泡间的水化层慢慢变薄,当距离更接近时,该系统自由能快速下降,分离压力变为负值,两者之间产生附着力,水化层变薄直至破裂,最后,固体粉末完成附着[13-15]。此时,自由能达到最低值,系统处于稳定状态,该过程如图1所示。

图1 三相泡沫形成过程

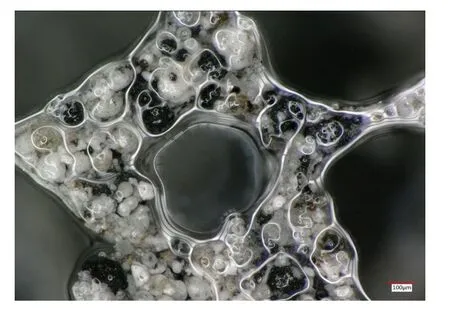

2.1.2 三相泡沫的微观结构

由于气泡间存在大量粉煤灰颗粒,气泡被液膜相隔,从而形成具有稳定骨架的三相泡沫。大量单个多面体泡沫堆积组成三相泡沫,因而在泡沫的交界处是气—液—固三相结构,该形状类似于两相泡沫的结构[16-18],结构示意如图2所示。在高速光学显微镜下放大50倍可以观察到,在边界处,液体表面和液体内部的压力差导致液体的运动,从而压力大的液体被排走而导致液膜变薄直至破裂,但液体间的固体颗粒加固了泡沫骨架的稳定性,因此泡沫性能优于传统两相泡沫,显微镜观察如图3所示。

图2 三相泡沫结构

图3 光学显微镜放大50倍观察三相泡沫

2.2 震荡法发泡倍数

通过震荡法形成三相泡沫的三组平行实验如表2所示。

表2 震荡法形成三相泡沫的发泡倍数

实验数据表明,震荡法形成的三相泡沫发泡倍数平均值为5.5,发泡倍数不高,且出现三相泡沫和两相泡沫分层现象。通过震荡法发泡,泡沫总体含水量较少,泡沫颗粒比较大,样品为深灰色,样品分层较严重,上层泡沫颗粒大,呈灰白色,粉煤灰沉在底部,泡沫呈现灰色,泡沫中夹杂着少量固体颗粒,但固体颗粒和泡沫能形成较稳定的骨架。泡沫随着时间的增加在杯底会沉降一层粉煤灰,下降速率也逐渐加快。

2.3 压力气流法发泡倍数

2.3.1 压力气流法平行实验

通过压力气流法形成三相泡沫的三组平行实验如表3所示。

表3 压力气流法形成三相泡沫的发泡倍数

实验数据表明,压力气流法形成的三相泡沫发泡倍数平均值为7.5,三组平行数据的差异较小,发泡倍数高于震荡法。压力气流法采用射流喷射原理,进气泵加压,由于压差,泡沫溶液通过管道吸入发泡网处,气体与浆液充分碰撞,破坏固体颗粒与气泡间的液化层而实现黏附,再通过发泡网形成绵密的三相泡沫,通过压力气流法形成的三相泡沫要比震荡法更加细腻,但没有使用高速分散机搅拌形成的三相泡沫均匀。压力气流法的发泡时间较快,但仍然存在一些需要改进的地方。当空压机储满气时,在一段时间后,空压机的压强不能维持在初始值,需要选择规格较大的空压机进行实验。此外,发泡枪的枪头易被固体颗粒堵塞,需要清洗干净,以免影响下次实验的发泡效果。

2.3.2 压强的影响

使用压力气流法,将空压机的压强分别设置为0.4 MPa、0.6 MPa、0.8 MPa,分别将配制好的一定体积泡沫溶液打入量杯中,计算发泡倍数,结果见表4.

表4 空压机压强对三相泡沫发泡倍数的影响

实验数据表明,在空压机的压强足够将泡沫溶液打出泡沫的基础上,通过控制空压机的压强,压强越大,通过压力气流法形成三相泡沫的发泡倍数越高。浆液进入发泡器内时,空气进速越快,则在发泡器内空气与浆液碰撞更加剧烈,由热力学原理,过剩的能量对泡沫溶液做功,使得形成的三相泡沫更加均匀,发泡更加充分。

2.4 搅拌法发泡倍数

在高速搅拌器上,分别安装无孔板形搅拌杆、一孔板形搅拌杆、两孔板形搅拌杆、三孔板形搅拌杆,通过搅拌法形成三相泡沫,每组搅拌时间均为3 min,控制每组转速,进行发泡倍数的检测,得到使用4种搅拌棒在转速为1 000 r/min、1 500 r/min、2 000 r/min、2 500 r/min、3 000 r/min下的发泡倍数,如图4所示。

图4 不同搅拌棒及转速形成三相泡沫的发泡倍数

由图4可知,当转速为3 000 r/min时,两孔板形搅拌杆的发泡倍数最高,发泡倍数为9.6倍,当转速为2 500 r/min时,无孔板形搅拌杆的发泡倍数最低,发泡倍数为5.2倍。当转速为3 000 r/min时,4种搅拌杆间发泡倍数差异较大;当转速为1 500 r/min时,4种搅拌棒间发泡倍数最接近,差异最小。通过对比震荡法和压力气流法发现,震荡法的发泡倍数虽然比较稳定,但效果不佳,使用压力气流法形成的三相泡沫最高发泡倍数仍小于使用搅拌法。当使用三孔板形搅拌杆时,转速大于1 500 r/min时,由于孔隙的增多,在转速较快时,已经完成黏附的三相泡沫出现了脱附现象,从而导致破碎,发泡效果没有使用两孔搅拌杆和一孔搅拌杆好。

3 结 语

1) 使用震荡法,发泡方式较简易,平均发泡倍数为5.5倍,发泡倍数在三种发泡方式中最低,而且发泡剂中固相粉煤灰沉降较快,对三相泡沫发泡倍数影响较大,因此,震荡法发泡方式不适合实验室中检测三相泡沫发泡倍数。

2) 使用压力气流法,平均发泡倍数高于震荡法,发泡倍数随压强增大而增大,在常用压强下还是低于震荡法,而且压强过高危险性增大,因此,压力气流法发泡方式也不适合实验室中检测三相泡沫发泡倍数。

3) 使用搅拌法,搅拌杆为两孔板形搅拌杆,转速为3 000 r/min时,发泡倍数在3种发泡方式中最高,而且形成的三相泡沫能形成稳定的骨架,未发现固体颗粒快速沉降,三相泡沫的稳定性较好。因此,搅拌法发泡方式适合实验室中检测三相泡沫的发泡倍数。