AMT制动器油气密封结构优化改进

高林峰 宋 楠 刘 晗 张思明 冯冠华

(陕西法士特汽车传动工程研究院,西安,710119)

目前商用车AMT(手自一体变速器,编者注)多采用滑套的换挡结构,相比同步器换挡,滑套可靠性高,且成本低。滑套通过花键与输出轴连接,其转速与整车车速不变;而输出轴齿轮空套在输出轴上,通过齿轮啮合与输入轴连接。AMT换挡时,滑套在拨叉的带动下轴向移动并与目标挡位输出轴齿轮通过花键动连接;为保证AMT的换挡平顺性,需要减小滑套与目标挡位输出轴齿轮的转速差。

在AMT降挡时,TCU会提高发动机的转速,进而提高目标挡位输出轴齿轮的转速,以此减小与滑套之间的转速差,从而完成降挡;但在升挡时,需要降低目标挡位输出轴齿轮的转速,如果只依靠搅油阻力、摩擦阻力等进行减速,会导致换挡时间久,动力中断时间长;而且针对各种复杂工况的软件标定难度较大,容易造成换挡打齿,降低换挡平顺性。因此,为保证升挡的平顺性,在离合器与输出轴齿轮之间增加制动器结构,当升挡时,通过制动器对输出轴齿轮进行减速,以此减小与滑套之间的转速差,从而完成升挡。

1 制动器结构及工作原理

由于商用车自带气源,为降低额外的动力源供应,提升整车的燃油经济性,AMT制动器采用电控气动的方式,通过电磁阀控制气路通断。

制动器结构如图1所示。活塞与气缸盖均为铝合金材质,活塞间隙装配于气缸盖中,依靠其内壁定心;活塞左侧腔体与气缸盖组合为气腔,与整车气源联通,右侧腔体与变速器内腔联通,保证制动器工作时,变速器润滑油能及时带走摩擦片产生的热量,防止摩擦片过热导致烧蚀,提升摩擦片寿命;活塞两侧腔体之间通过K型密封圈进行密封,此K型密封圈具有双唇口,左侧唇口起封气作用,右侧唇口起封油作用。

图1 制动器结构示意图

当制动器不工作时,活塞两侧腔体压强一致,活塞依靠回位弹簧停留在最左侧位置,此时摩擦片不产生制动扭矩;当变速器需要升挡时,活塞左侧气腔进气,推动活塞克服回位弹簧弹力,压紧摩擦片产生制动扭矩,摩擦片通过花键对目标挡位输出轴齿轮进行减速,待齿轮与滑套转速接近时,气腔排气,活塞通过回位弹簧回位,从而完成升挡。

2 制动器密封失效原因分析

制动器作为AMT核心结构,直接决定了AMT的换挡平顺性,而制动器气腔与油腔的密封对换挡平顺性起着至关重要的作用。

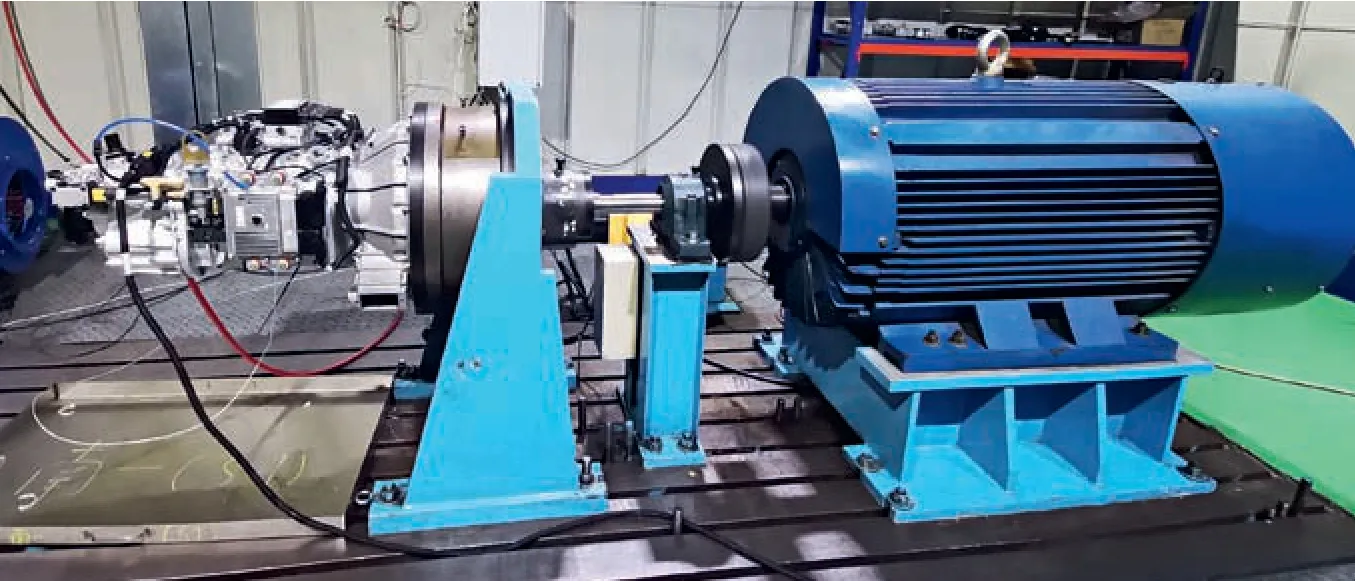

为保证整车的可靠性,对制动器进行了可靠性台架试验,如图2所示。当试验进行到120万次时拆解制动器,发现气缸内有变速器润滑油,且气缸盖内壁有磨损划痕,如图3、图4所示。120万次的制动次数远低于试验标准,制动器可靠性试验密封失效。通过分析制动器结构,判断制动器密封失效的原因主要有以下几点。

图2 制动器可靠性试验台架

图3 制动器漏油

图4 气缸盖内壁划痕

2.1 密封圈压缩率设计不合适

K型密封圈装配于活塞凹槽中,为保证密封圈能顺利装配,密封圈设计为柔性弹性体,没有常规油封的金属骨架、弹簧等部件,只能依靠密封圈的压缩变形来实现密封作用,因此,密封圈的压缩变形量(压缩率)应设计合适。压缩率过小,接触面压力过小,不能达到密封的作用;但压缩率也不宜过大,过大会加快密封圈唇口磨损速度,导致密封圈过早密封失效。

2.2 密封圈压缩率减小

K型密封圈采用外圈双唇口设计,左侧唇口起封气作用,右侧唇口起封油作用;当气腔进气时,封气侧唇口受压产生变形防止气体进入变速器内腔,但由于K型密封圈为柔性弹性体,封气侧唇口的变形会导致封油侧唇口产生变形,从而导致封油侧压缩率不足,引起密封失效。

2.3 气缸盖内壁划痕导致密封圈唇口受损

活塞采用气缸盖内壁定心,活塞在轴向运动时会因进气方向、阻力、重力等因素发生倾斜与气缸盖内壁接触;而制动器气缸盖与活塞均为铝合金材质,铝合金材质的耐磨性较差,气缸盖内壁与活塞接触会产生划痕,而气缸盖内壁划痕会导致轴向运动的密封圈唇口受损,引起密封失效。

2.4 封油侧压力过大导致密封失效

为保证变速器润滑油能及时的带走摩擦片产生的热量及磨屑,制动器摩擦片及密封圈封油侧有1/2高度浸润在变速器润滑油中;当制动器工作时,活塞会瞬间轴向移动,此时密封圈封油侧的气压和油压会急速增大,若此时的气压和油压不能及时泄掉,则会使密封圈封油侧唇口受压变形导致密封失效。

2.5 倾斜进气引起的密封失效

制动器气腔进气推动活塞轴向移动,由于气缸进气方向为斜侧进气,活塞正对进气口位置的受力较大,导致活塞轴向倾斜移动,这样不仅会使气缸盖内壁产生划痕,而且还会使密封圈在圆周方向的压缩变形量不均匀,而其中压缩变形量减小位置会因此导致密封失效。

3 制动器密封改进措施及结论

根据制动器密封失效的原因分析,对制动器结构进行优化改进,改进后的制动器结构如图5所示,主要有以下几点改进措施。

图5 制动器改进后结构示意图

3.1 调整封油侧密封圈压缩率

K型密封圈封油侧压缩率为11.3%~16.1%,通过调整气缸盖、活塞、封油侧密封圈尺寸及其公差,封油侧密封圈压缩率调整为16.6%~20.7%。

3.2 K型密封圈结构调整为双密封圈结构

由于K型密封圈在进气时封气侧唇口会产生变形导致密封失效,因此,将K型密封圈分为两个单独的密封圈,分别起封气和封油的作用,工作时互不影响。

3.3 活塞增加支撑环

为防止活塞在轴向移动时与气缸盖内壁接触产生划痕,在活塞上增加支撑环来实现活塞定心;支撑环材料采用PA66但不限于PA66等耐磨性塑胶件;且为了方便装配,支撑环开口设计。

3.4 增加泄压孔

在封油侧变速器壳体上增加泄压孔,与变速器内腔联通,以保证制动器工作时,活塞油腔侧气压及油压能及时泄掉。

3.5 进气方向调整为中央进气

将制动器进气方向由倾斜进气调整为中央进气,保证气缸进气时活塞中心位置受力,减少因进气方向导致的活塞倾斜。

根据以上改进措施试制相关零件,并进行制动器可靠性试验。分别在可靠性试验进行到100万、200万、300万、400万次时对制动器进行拆检,气缸内干燥,无变速器润滑油泄露,且气缸盖内壁光亮无划痕,如图6所示。

图6 制动器优化后密封结构可靠性试验拆检结果

4 结语

本文针对制动器密封失效问题,通过分析进气方向、密封圈变形、活塞受力等对制动器密封的影响,并以此提出中央进气、双密封、活塞增加支撑环等 改进措施,最终通过了制动器可靠性试验,为其它结构的油气密封结构设计提供了强有力的参考及指导意义。