IGBT功率模块封装失效机理及监测方法综述

尹志豪,余典儒,朱家峰,沈耀春,徐 菊

(1.中国科学院大学,北京 100049;2.中国科学院电工研究所,北京 100190;3.宁波大学机械工程与 力学学院,浙江 宁波 315211;4.利物浦大学电气与电子工程系,英国 利物浦 L69 3GJ)

1 引言

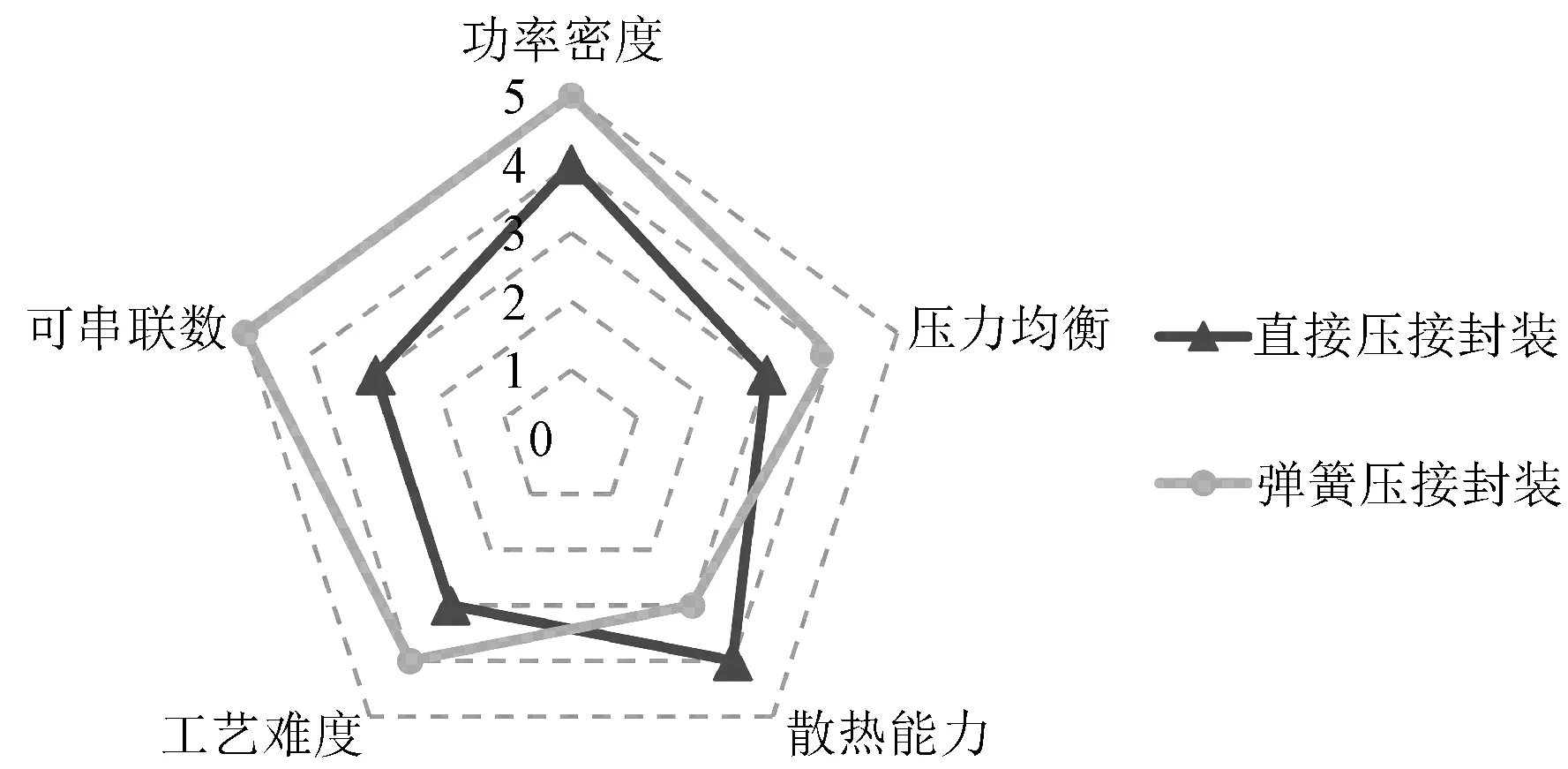

2060年中国将实现“碳中和”的目标,高效利用绿色能源是实现这一目标的重要途径[1]。功率模块是实现绿色能源转换的重要部件,绝缘栅门极晶体管(Insulated Gate Bipolar Translator,IGBT)作为使用频率最高的电源转换芯片,是出现故障频率最高的器件[2],其失效机理及检测方式被大量研究。可靠的封装为芯片工作提供稳定的电气连接、良好的绝缘性能和充分的抗干扰能力,是IGBT功率模块可靠性的重要组成部分[3]。现在被主流使用的封装形式有焊接型和压接型封装。两种封装结构在功率密度、串并联能力、制造费用、封装可靠性和散热能力等方面有所不同[4],其性能对比如图1所示。由于压接型封装具有双面冷却和失效自短路效应,其在散热、可靠性及串联能力上优于焊接型封装,因此被广泛用于高功率密度场合,如高压电网和高功率机械设备,但封装复杂笨重。焊接型封装结构因其制造工艺简单、成本低和并联能力强被广泛使用在中低功率密度场合,如消费电子、汽车电子。两种封装结构导致了不同的失效机理,但其本质多是IGBT芯片工作产生的热量未即时耗散,引起温度梯度,最终导致的封装材料疲劳致使失效[5]。因此,本文首先对两种IGBT功率模块封装结构及失效机理进行阐述,然后对IGBT功率模块封装失效监测方法进行了分析,最后提出IGBT功率模块封装可靠性及失效监测存在的问题和发展方向。

图1 焊接型和压接型封装IGBT功率模块性能雷达图[4]Fig.1 Radar diagram of soldering and press package IGBT module performance[4]

2 IGBT功率模块封装结构及失效机理

2.1 焊接型IGBT功率模块封装结构及失效机理

2.1.1 焊接型IGBT功率模块封装结构

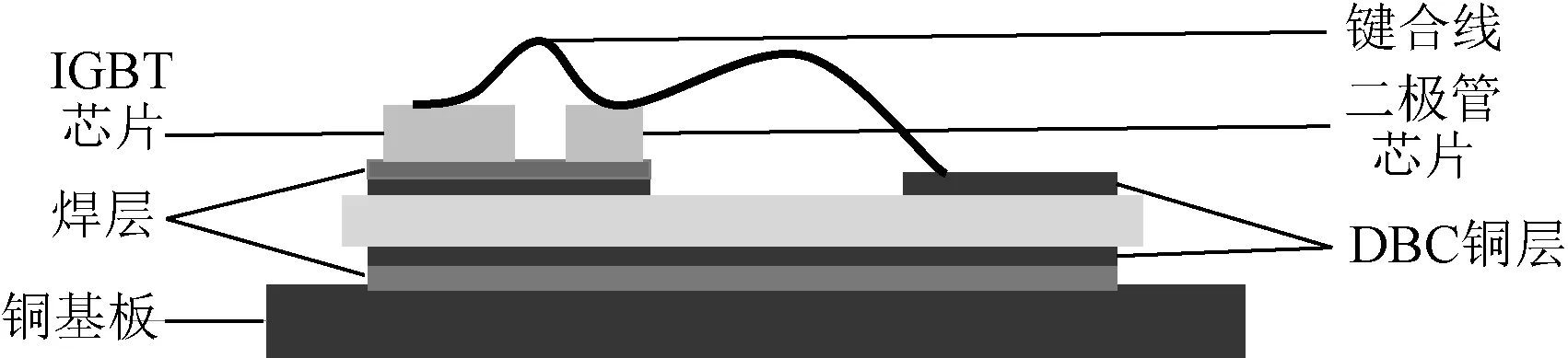

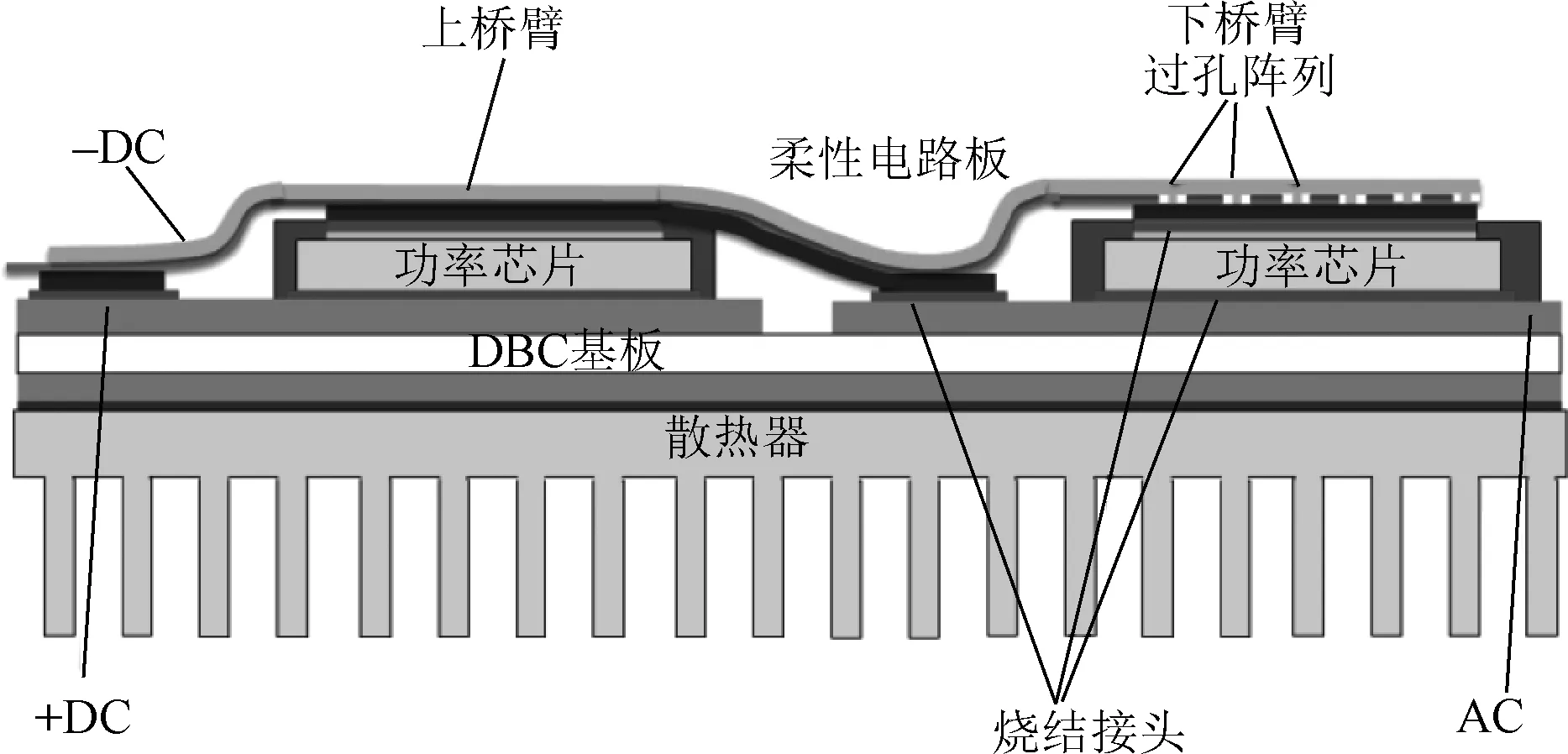

自1975年,焊接型IGBT功率模块封装被提出,便被广泛使用[6,7],其典型封装结构如图2所示。其中,直接覆铜陶瓷板(Direct Bonded Copper,DBC)由上铜层、陶瓷板和下铜层组成,其一方面实现对IGBT芯片和续流二极管的固定和电气连接,另一方面形成了模块散热的主要通道。DBC与芯片和铜基板的连接依靠焊料完成,芯片之间及与外部端子之间的连接依靠超声键合引线完成,此外为减少外部湿气、灰尘和污染对模块的影响[8],整个模块被有机硅凝胶灌封。

图2 焊接型IGBT功率模块封装示意图Fig.2 Schematic diagram of soldering IGBT power module packaging

IGBT功率模块工作过程中存在开关损耗和导通损耗,这些损耗以热的形式耗散,使得在IGBT功率模块封装结构产生温度梯度。并且结构层不同材料的热膨胀系数(Coefficient of Thermal Expansion,CTE)相差较大,因此产生循环往复的热应力,使材料疲劳,最终导致IGBT功率模块封装失效。焊接型IGBT功率模块主要的失效形式表现为键合线失效和焊层失效[7]。在实际应用中,由于单芯片能够承受的功率较小,通常将多个芯片集联在一起形成功能模块,或将驱动进行集成形成“智能功率模块”[9]。

2.1.2 焊接IGBT功率模块封装失效机理

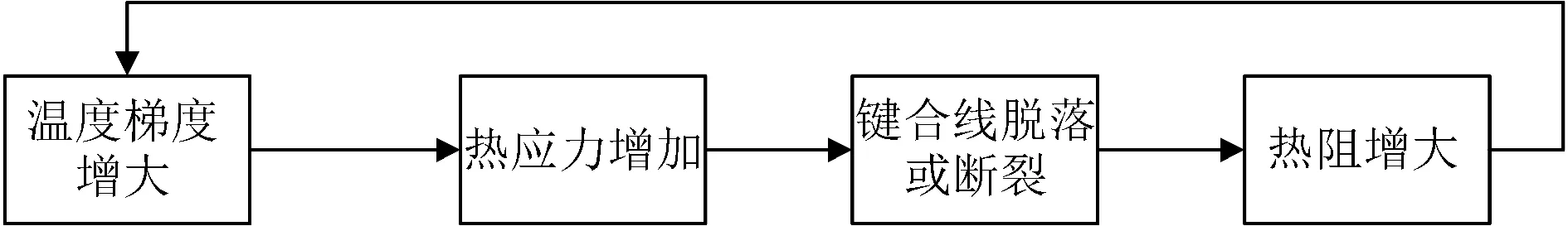

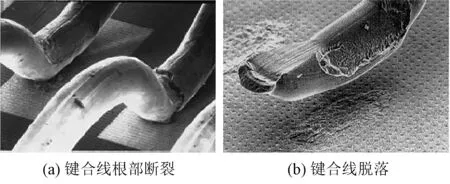

(1)键合线失效

一般使用Al或Cu键合线将端子与芯片电极超声键合实现与外部的电气连接,两种材料均与Si及Si上绝缘材料,如SiO2的CTE差别较大。当模块工作时,IGBT芯片功耗以及键合线的焦耳热会使键合线温度升高,并在接触点和键合线上产生温度梯度,形成剪切应力。长时间处于开通与关断循环的工作状态,产生应力及疲劳形变累积,会导致接触点产生裂纹,增大接触热阻,焦耳热增多,温度梯度加大最终导致键合线受损加剧,形成正向反馈循环,如图3所示,最终导致键合线脱落或断裂。研究表明,这些失效是由材料CTE不匹配导致的结果[10]。键合线断裂的位置出现在其根部[11],这种根部断裂是键合线失效的主要表现[12],具体情况如图4所示。一些研究指出,可以通过优化键合线的形状来改善其可靠性[13]。具体而言,键合线高度越高、键合线距离越远,键合线所受应力水平越低,可靠性越高[14]。

图3 键合线失效正向反馈Fig.3 Positive feedback of bonding wires failure

图4 键合线失效[11]Fig.4 Failure of bonding wire[11]

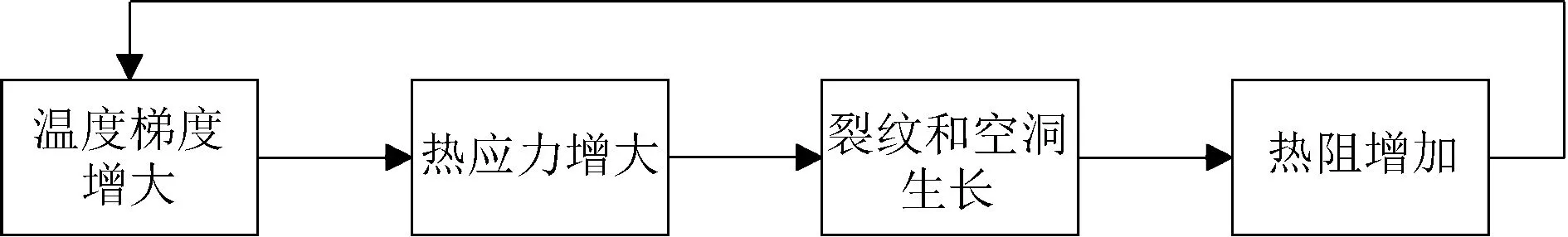

(2)焊层失效

上述的温度梯度也存在于焊层与相邻的组件中,因此会导致剪切应力产生。焊层失效的主要表现形式是:裂纹、空洞与分层。在开通与关断循环往复中,作为弹塑性材料的焊层会出现非弹性应变[15],最终导致焊层产生裂纹,裂纹发展,使得焊料分层。空洞是由焊料的晶界空洞和回流焊工艺所造成的,是不可避免的现象[16],随着功率循环,焊层受到热应力,空洞也会增长[17]。焊层出现失效情况后,会进一步使得热阻增加,导致温度梯度增大形成正向反馈,如图5所示,最终导致焊层彻底失效。

图5 焊层失效正向反馈Fig.5 Positive feedback of solder layer failure

(3)电迁移、电化学腐蚀和金属化重构

IGBT功率模块芯片顶部存在一层Al金属薄膜用以与外部进行连接。在电流和温度梯度的作用下,Al金属离子会沿着导体运动,如沿着键合线运动,产生净质量输运,导致薄膜上出现空洞、小丘或晶须[18]。

随着器件的老化,有机硅凝胶的气密性下降,外部的物质会与Al金属薄膜接触,使其发生电化学腐蚀[19]。常见的有Al的自钝化反应、单一阳极腐蚀电池反应以及与沾污的离子发生反应。

金属化重构是由于Al与芯片上SiO2的CTE值相差两个数量级,导致界面处产生循环应力,使得Al原子发生扩散,造成小丘、晶须和空洞,最后产生塑性形变,引发裂纹。

以上所述三种因素导致的Al薄膜失效方式会加剧键合点处的疲劳情况,最终导致键合线脱落或电场击穿失效[20]。

2.2 压接IGBT功率模块封装结构及失效机理

2.2.1 压接IGBT功率模块封装结构

为解决高功率密度下IGBT功率模块散热问题,1993年日本富士公司提出u-stack封装[21],经过多年的发展,形成了弹簧式和直接接触式两种压接封装。直接压接封装如图6(a)所示,通过两个钼片将芯片的发射极和集电极引出,栅极通过一个小探针引出。因此,直接压接封装具有双面散热通道[22],但由于各部件间均为刚性连接,结构和材料更易疲劳。弹簧压接封装如图6(b)所示,其通过蝶形弹簧和栅极连接板将发射极和栅极引出。这种封装减少了栅射极的热通路截面积,因此散热能力比直接压接型封装弱,而由于弹簧的存在,压力均衡性更优[23],材料不易受损。两种压接封装的对比如图7所示。

图6 压接型IGBT功率模块封装Fig.6 Press IGBT power module package

图7 直接压接与弹簧压接对比Fig.7 Comparison between direct press and spring press

与焊接型封装相比,压接型封装具有寄生电感低和失效短路的优点[24],但由于循环热应力和多层结构CTE不匹配,会产生微动磨损失效、接触面烧蚀失效、弹簧失效和栅极氧化层失效现象。对于多芯片集联的IGBT功率模块,各个IGBT功率模块所处的热、机械和电磁环境差异性会导致模块内部热和电流分布不均衡,从而使横向结构中一些位置更容易失效[25]。

2.2.2 压接IGBT功率模块封装失效机理

(1)微动磨损失效

压接封装的电气连接主要依靠连接层之间的压力,因此在热应力作用下,各层出现水平摩擦现象[26],导致接触面粗糙度增大,引发电阻和热阻增大,使得温度梯度增大加重摩擦,形成正反馈循环,如图8所示。长期处于这种情况下,会导致压接封装接触脱离,造成器件失效。

图8 微动磨损失效正向反馈Fig.8 Fretting wear failure positive feedback

(2)接触面烧蚀失效

烧蚀是指由于芯片微小电弧所导致的材料表面出现消融损伤的现象。在压接封装中产生这种现象的原因是,界面间出现不良接触,导致电场分布不均衡,最终引起局部放电。文献[27]认为这种现象与各层之间材料表面粗糙度及CTE不匹配有直接关系,即在功率往复循环后,会使得各层之间接触产生空隙,如图9所示,产生不均匀的电场,发生局部放电现象,导致材料表面受损。文献[28]提出填充不同的绝缘气体以改善这种情况。

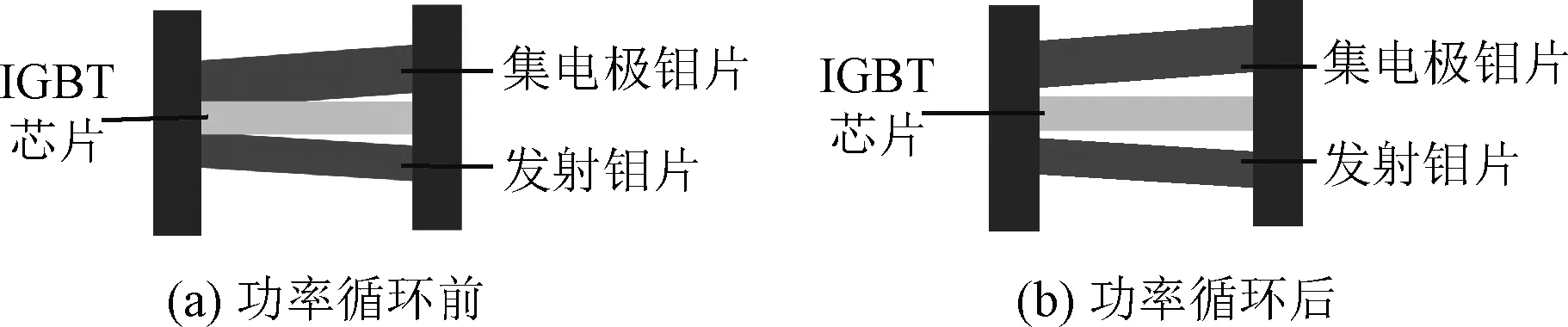

图9 压接IGBT功率模块功率循环前后空隙Fig.9 Gap before and after power cycle of press IGBT power module

(3)弹簧失效

对于弹簧压接封装,弹簧会随使用时长的增加产生疲劳、应力松弛和磨损的现象[29]。常见的弹簧失效是栅极接触弹簧发生应力松弛,从而使得栅极探针与芯片接触失良,造成电阻和热阻增大,最后发生失效[30]。

(4)栅氧化层失效

无论何种封装,IGBT芯片栅极表面都存在氧化层。由于封装过程中的压力不均衡或是在功率循环往复过程中热应力的作用,致使探针或钼片挤压栅氧化层而使之损伤。栅氧化层发生损伤后,栅射电阻下降,漏电流上升,导通压降上升[31],芯片产热进一步加剧,热应力加大,形成正向循环,如图10所示。

图10 栅氧化层受损失效正向反馈Fig.10 Positive feedback of gate oxide damage failure

(5)多芯片封装失效

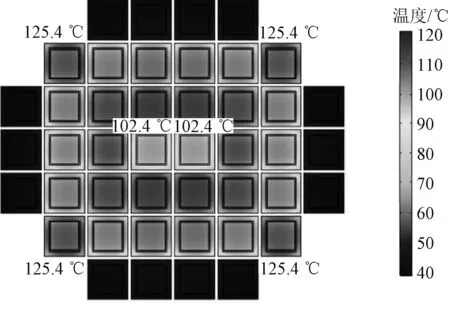

当压接封装出现短路时,芯片表面的Al层会在高温高压下与Si形成铝硅合金并开始与之前的材料互融。此时,IGBT功率模块导通不受栅极控制[32]。因此,在冗余设计中,压接封装更适合串联连接。为实现大功率场合下应用,多采用串联集成封装。此时需要严格控制每单个芯片的厚度工差[33],使其压力分布均匀。文献[34]表明,由于集肤效应和临近效应,在边缘和角落的IGBT功率模块会承受更大的电流。且模块部分角落的芯片温度高于中心芯片的温度[35],如图11所示。这种情况的存在会使得封装基板发生翘曲,增加热阻,加剧失效。在串联情况下,某一芯片的失效,需要其他未失效芯片承受更大的电压和电流,使得整个模块更易失效。

图11 压接IGBT功率模块的温度不均衡现象[35]Fig.11 Temperature imbalance of press IGBT power module[35]

3 IGBT功率模块封装监测方法

3.1 焊接IGBT功率模块封装失效监测方法

针对第2节所述的键合线失效和焊层失效,研究人员提出了IGBT功率模块健康敏感参数(Health-Sensitive Parameters,HSPs)进行监测,HSPs分为热学健康参数和电学健康参数。由于温度提取位置精度的特点,热学健康参数无法确定封装失效的具体位置,而部分电学健康参数可以确定失效的位置和失效程度[36],因此本文着重对电学健康参数进行综述。

3.1.1 热学健康监测法

从上述焊接型IGBT功率模块失效原理上看,键合线失效和焊层失效均会导致模块热阻增大。因此,通过提取模块热阻可以有效监测IGBT功率模块失效情况[37]。热阻定义如式(1)所示,其中Pon为IGBT功率模块损耗,Tj为芯片结温,Tc为壳温,其中较为难提取的是芯片结温,现有的提取方法有物理接触法、红外非接触法、热阻抗建模法、热敏感电参数法(Thermal Sensitive Electrical Parameters,TSEPs)。物理接触法是通过在芯片周围设置热电偶或热敏电阻来探测温度;红外非接触法则是通过红外热成像相机来探测结温。这两种方法需要侵入模块或开盖,给温度测量带来不准确性,无法较为真实地反应IGBT功率模块实际工作情况。本文重点介绍热阻抗模型预测法和热敏感电参数法。

(1)

(1)热阻抗建模法

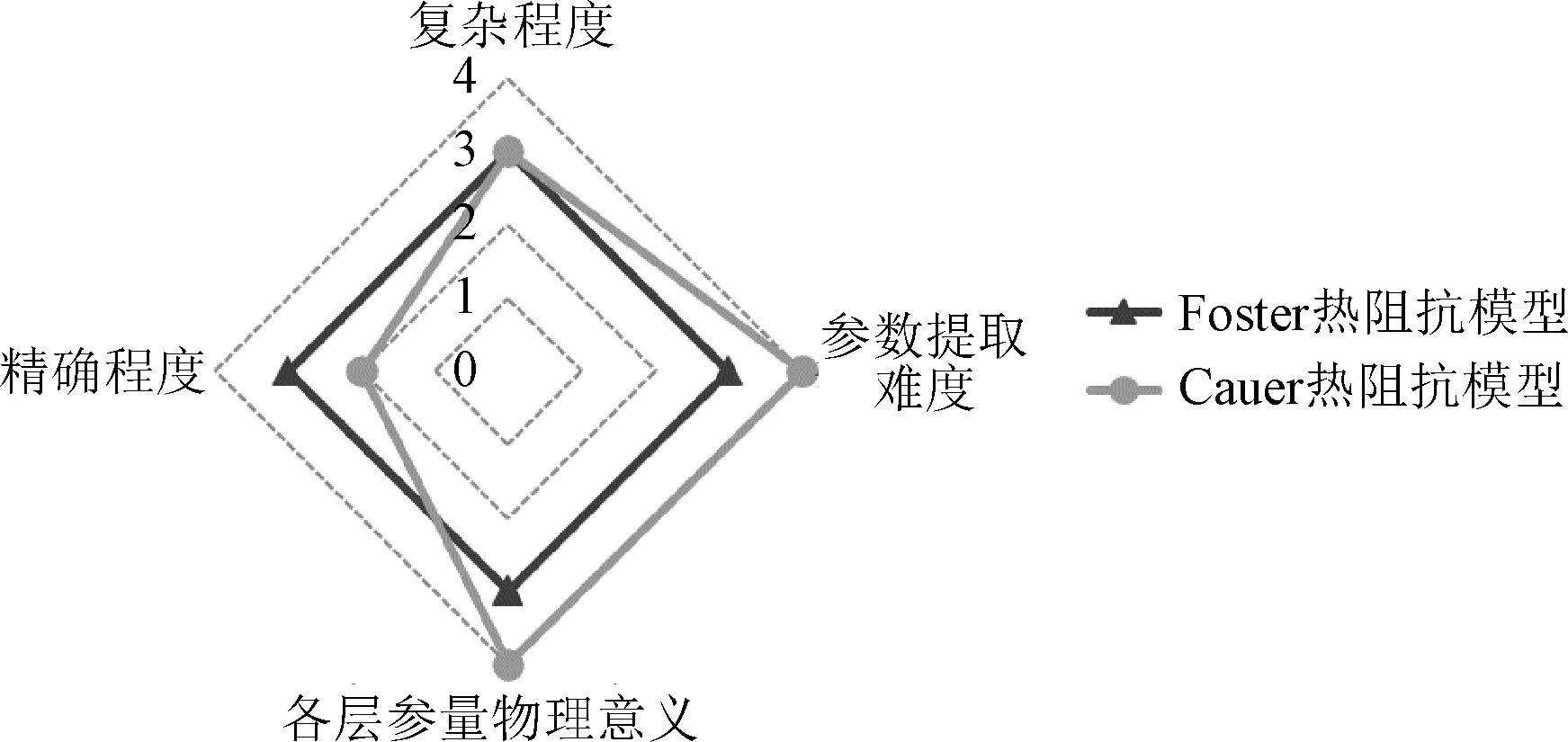

热阻抗建模法是通过对热阻抗模型中各个参数的提取,表征IGBT功率模块健康情况的手段。现有研究的主要有Foster等效模型[38]和Cauer等效模型[39],两种模型分别如图12所示,它们能够相互转换,其对比如图13所示。由于不同IGBT功率模块具有不同的模型参数,因此对模型参数的提取至关重要,目前的参数提取方法主要有结温探测实验法[40,41]、有限元模拟法[42,43]、瞬态双界面测量法[44,45]和数值计算法[46]。其中结温探测法包含上述的物理接触法、红外探测法和热敏电参数法。有限元模拟法是通过对实际几何进行建模,将材料物性输入,通过网格划分和有限元计算得到模块的瞬态热阻抗曲线,用以辨识热阻抗网络的方法。数值计算法是使用封装材料的物性参数来计算模型中的参数[46]。瞬态双界面测量法指通过在带有散热器的器件封装下,获得具有和不具有导热界面材料两种工况的瞬态热阻抗响应来得到模型参数[47]。Foster和Cauer模型均未考虑其他芯片的影响,因此对于多芯片IGBT功率模块热阻抗之间的耦合效应,需要通过添加耦合项的方式进行研究[48]。

图12 等效热阻抗模型Fig.12 Thermal impedance model[37,38]

图13 两种热阻模型的对比Fig.13 Comparison of thermal resistance models

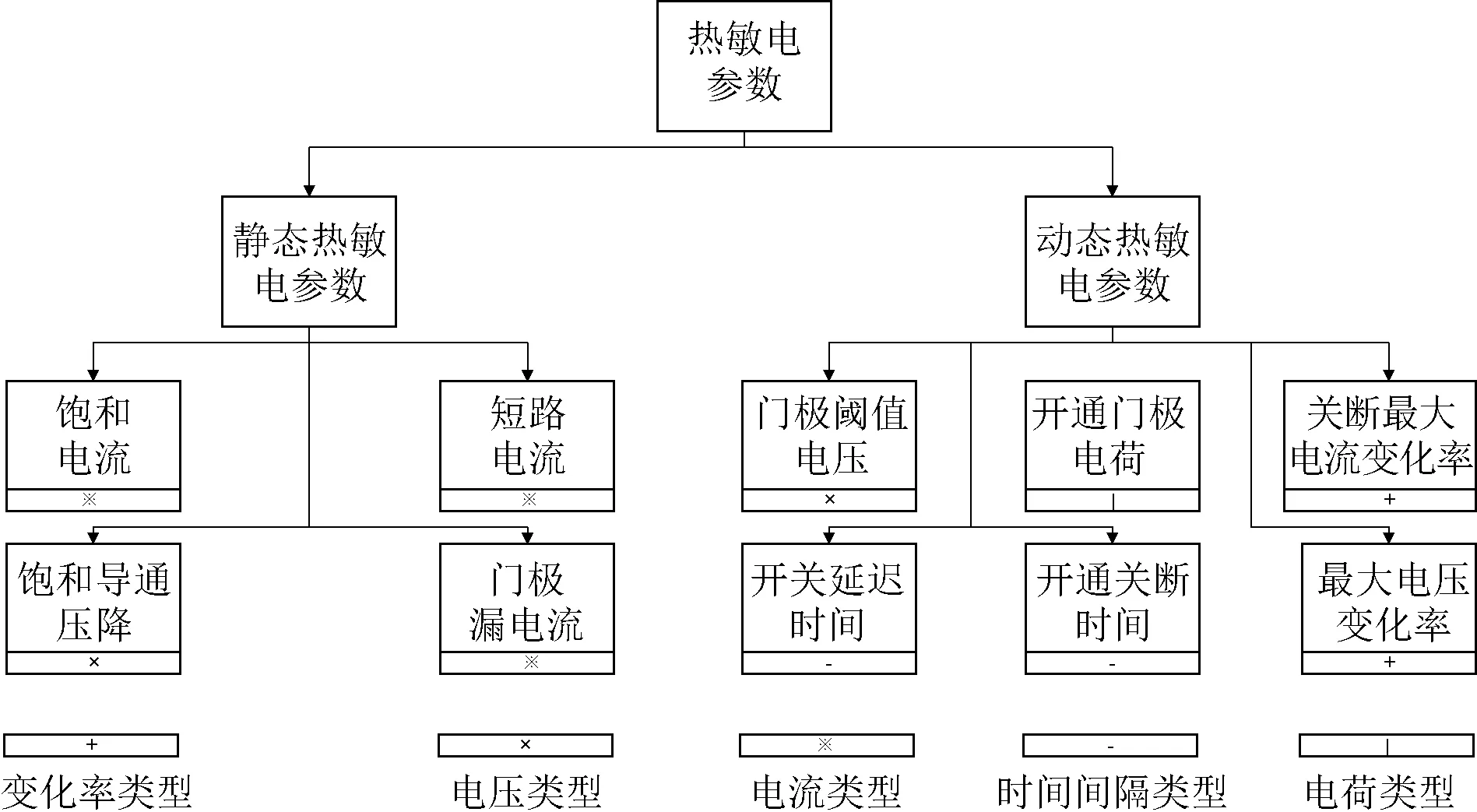

(2)热敏感电参数法

由半导体物理知识可知,IGBT功率模块载流子浓度、迁移率和扩散系数均受到温度的影响,在宏观上,这些参数可以分为在导通或关断状态的静态参数和导通或关断瞬间的动态参数。具体分类如图14所示,具体原理和提取方式可以参见文献[40,49]。

图14 热敏感电参数分类[49]Fig.14 Classification of TSEPs[49]

热阻阻抗建模法最终需要通过获得IGBT芯片的功耗和Tc来计算Tj,其测量简单、硬件要求低,但IGBT功率模块的热阻特性会随器件老化或温度变化而改变。为解决这个问题,提出了基于温变[50]和焊层老化的变参数热阻模型[51]。目前基于多参变量的热阻特性变化规律仍需要研究。较热阻抗法,热敏参数法的时变特性和监测实时性更优。但其也受老化变量的影响[40],因此实现多变量监测是未来的研究方向。

3.1.2 电学健康参数监测法

IGBT功率模块经过一段时间的运行,部分材料会产生老化,导致模块输出端口的电学参量出现变化。这些参量有:饱和通态集射电压Vceon、栅极峰值电流Igpeak、短路电流Isc、栅极电压Vge和栅极跨导gm。

(1)饱和通态集射电压Vceon

文献[52]推导出通态压降Vceon表示如式(2)所示,其中,Vceon0和Ron0分别为在参考结温Tj0下的导通电压和导通电阻,a、b和Ic分别为线性系数和集电极电流。

(2)

文献[53,54]表明键合线失效时,Ron0会增大,在Ic不变的情况下Vceon会增大。且式(2)说明Vceon与结温、集电极电流和导通电阻具有强耦合关系,因此通过Vceon表征键合线失效状态的关键是如何减小Tj对Vceon的影响。而在监测过程中Tj难以控制。因此文献[55]提出使用式(2)中的线性关系,通过减去温度带来的Vceon变化量的方式,提取键合线健康状况。这种方式需要通过其他的手段来测量Tj达到校准的目的,提高了对监测系统的要求。

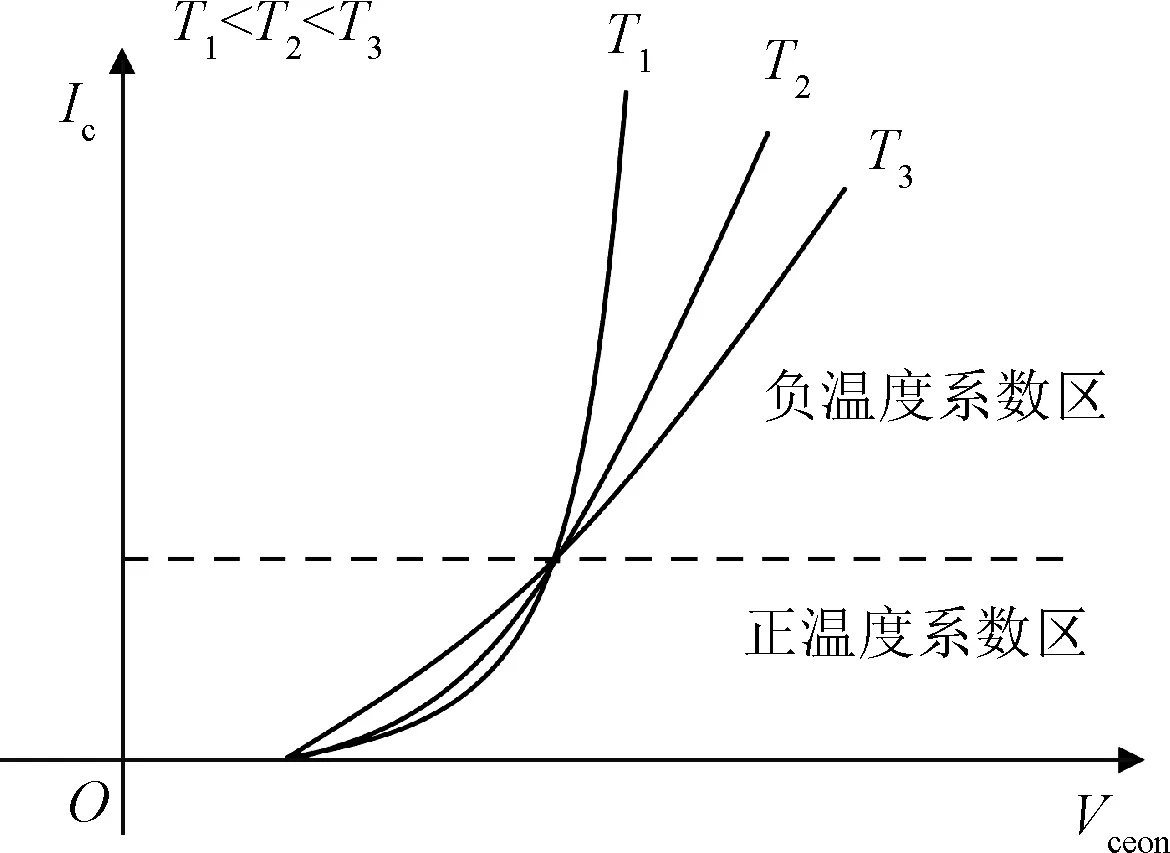

通过观察式(2)可以发现,当Ic较小时,前一项占主要作用,Vceon与温度成正比,当Ic较大时,后一项占主要作用,Vceon与温度成反比。其根本原因是,IGBT功率模块的半导体结构中包含一个等效的二极管和MOSFET,两者对于温度的响应相反。因此,当Ic处于较小状态时,二极管电压与结温Tj成负相关,占主要作用,反之MOSFET占主要作用,为正相关关系[56],这种关系如图15所示。因此存在拐点,此拐点处的导通压降不受温度影响,此时Ic一般在100~200 mA之间。文献[57]手动去除部分键合线并结合老化实验结果证明,使用拐点处Vceon可以表征导通电阻的情况。在IGBT功率模块实际运行中,Ic往往不处在拐点处,因此需要通过注入特定Ic的方式进行监测,这使监测硬件较为复杂。

图15 不同温度(T1、T2、T3)下Vceon与Ic关系Fig.15 Relationship between Vceon and Ic at different temperatures(T1、T2、T3)

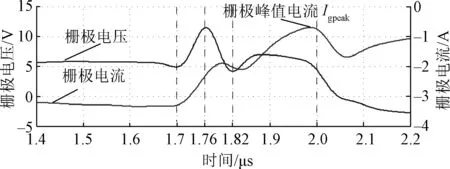

对于键合线失效过程标准,文献[58]提出了如表1所示的判据。但在实际检测过程中,由于采集系统噪声,失效标准难以运用,文献[59]提出一种预采样的方式提取Vceon的均方根,以减少采集的不确定度,在汽车IGBT功率模块检测上取得了很好的成果。

表1 键合线失效标准[58]Tab.1 Failure criteria of Vceon[58]

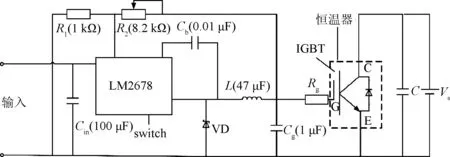

由于IGBT在闭合期间,Vceon约为1 V左右,而在IGBT断开期间,Vceon为母线电压,远高于1 V。因此,隔离测量是Vceon测量过程中的重点。现有主流方案有继电器隔离法[52,60]和二极管隔离法[61,62],其电路图分别如图16(a)和图16(b)所示。在高压情况下,因二极管漏电流严重,宜使用继电器隔离测量电路。但由于继电器响应时间较长,一般为ms级,换能模块的调制载波频率通常为kHz级,因此该方式不适用于在线测量。文献[61]中介绍了使用MOSFET替代继电器的电路,但MOSFET可承受电压低且同样存在老化问题,增加了系统的不稳定性。二极管隔离测量电路的基本原理是假设二极管VD1和VD2上压降一致,使用VD2两端电压进行组合得到Vceon。在工况下,VD1和VD2因一致性和环境温度等问题会产生一定的电压偏差,导致测量误差。因此可以使用整体封装的二极管模块或使两二极管在空间上尽可能接近来减小误差。文献[62]通过对肖特基二极管特性进行测量,并设置电路中LM317电流源的电流输出值以减小温度不一致带来的影响。

图16 Vceon测量电路原理图[60,61]Fig.16 Vceon measuring circuit schematic diagram[60,61]

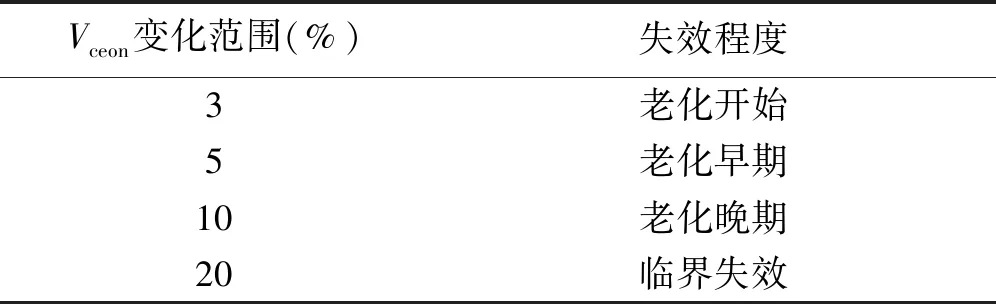

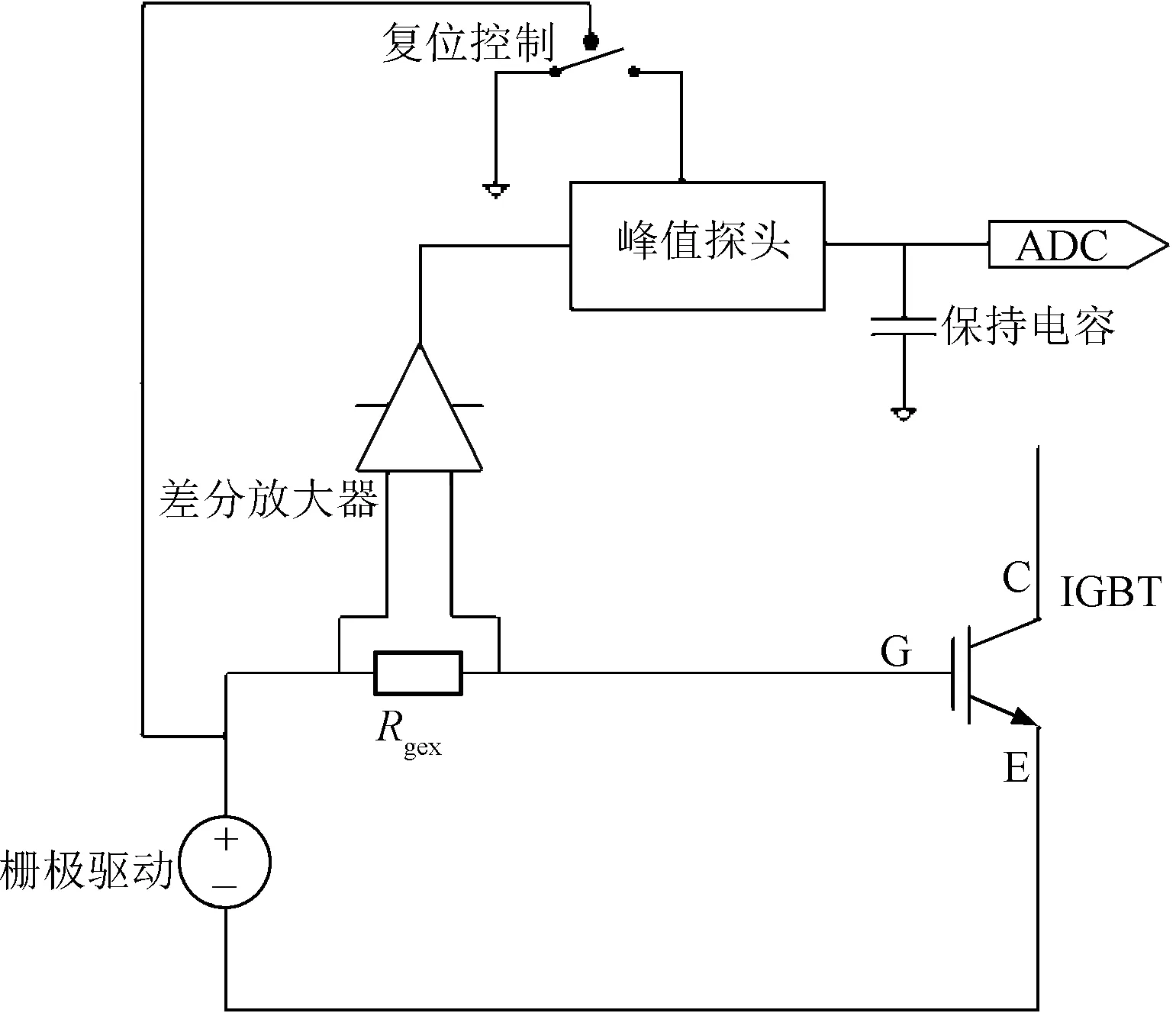

(2)栅极峰值电流Igpeak

Igpeak为在IGBT功率模块导通延迟到导通期间由感性负载和续流二极管所造成的栅极驱动峰值电流,文献[63]实测的情况如图17所示。文献[49]通过建立IGBT功率模块不同状态下的电压微分方程,得到键合线老化与Igpeak之间的定量关系,如式(3)所示,其中Vgeon和Vgeoff分别为栅极驱动提供的开启电压和关断电压;Rg为栅极等效电阻,其表达如式(4)所示,包含外部栅极电阻Rgin、内部栅极电阻Rgex和键合线电阻Rpara。随着键合线和焊层的老化Rpara会增大,导致Igpeak减小。

图17 IGBT功率模块开通过程[63]Fig.17 IGBT power module opening process[63]

(3)

Rg=Rgin+Rgex+Rpara

(4)

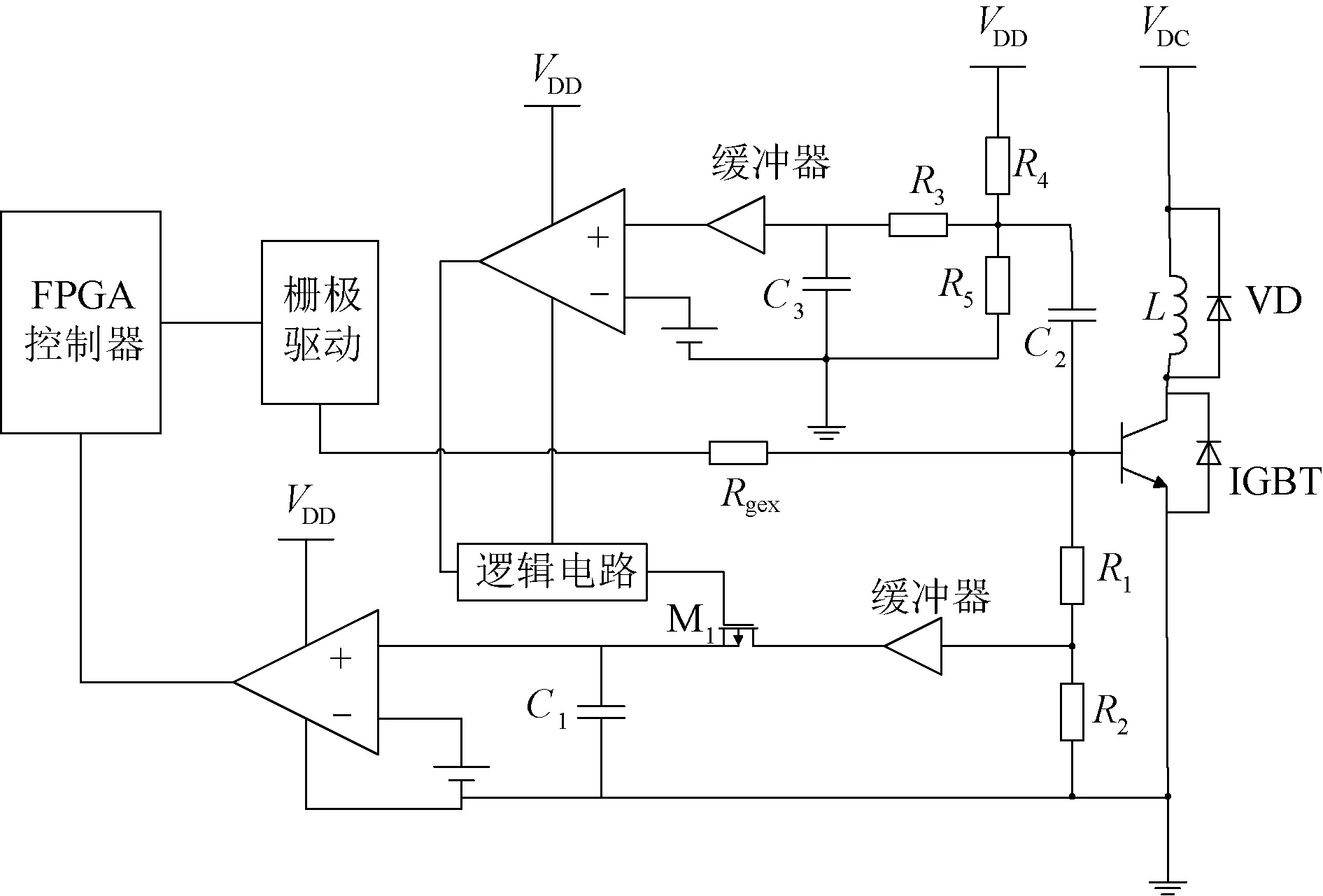

对于Igpeak交流电流的测量,主要分为两类。一类需要额外添加传感器,如罗氏线圈、电流互感器和皮尔森线圈等;另一类直接利用电阻对电流进行采样提取。由于单个换流模块中有多个芯片,模块空间狭小,导致传感器与驱动集成度低、易受电磁环境干扰和小电流精度低[64],没有被广泛应用于实际在线测量中。文献[65]使用了如图18所示的电路,利用Rgex对栅极电流采样,并通过峰值检测电路和电容使得峰值电流的采样间隔可加大,但需在每次测量完成后使用控制开关将电容上的电荷释放。但由于Rgin会随芯片内部的温度升高而增加,且键合线电阻为mΩ级,Rg为欧姆级别,在键合线全部失效前,信号变化较微弱。如何消除温度对探测的影响,成为Igpeak的应用难点,目前还未有相关研究。

图18 Igpeak电路原理图[65]Fig.18 Schematic diagram of Igpeak sampling circuit[65]

(3)短路电流Isc

短路电流指集电极和发射极两端直接连接到直流电源,并且栅极正向导通时,此时IGBT功率模块发生短路情况下的电流。可以将其表达成式(5)所示[66],其中A为半导体形状影响因子,如式(6)所示。μin为电子迁移率,LCH为导电沟道长度,Z为沟道宽度,COX为氧化层电容,αPNP为晶体管共基放大倍数,Vth为栅极阈值电压,RW为发射极键合线等效电阻。μin、αPNP和Vth均受到温度影响,因此短路电流Isc对封装的监测也需要考虑温度的影响。文献[67]表明结温引起的短路电流变化率为0.35 A/℃,远小于键合线失效引起的变化。文献[68]通过短路测试平台,将部分键合线剪断验证了短路电流作为键合线失效的判定参数,发现Vge对Isc的影响会形成类似Vceon和Ic之间的关系,如图19所示。即存在温度影响的拐点,在此点对应的IscT仅与RW有关,因此Isc可以作为较好的健康监测参数。但短路电流检测方法会损害系统稳定性和损伤器件,因此需要合理规划短路电流的安全范围,这导致该方法尚未实际应用于在线监测系统中。

图19 不同温度下驱动电压Vge与短路电流Isc的关系[68]Fig.19 Relationship between Vge and Isc at different temperatures[68]

Isc=A(Vgeon-RWIsc-Vth)2

(5)

(6)

如上面对Igpeak的电流测量相同,此处重点讨论无传感器的测量方式。文献[69,70]均利用IGBT辅助发射和发射极之间的电压VeE来提取短路电流,且认为在IGBT开通稳态后,栅极电流Ig远小于发射级电流Ie,因此可近似认为所测电流Ie≈Ic。为实现对大电压的隔离测量,文献[69]利用齐纳二极管来限制电压,采用积分电路对Ic进行提取,电路如图20(a)所示。由于齐纳二极管无法在高频情况下使用,文献[70]改用运放对电压进行隔离,减小测量电路对原电路阻抗的影响,并使用二级放大增加了测量带宽和增益,电路如图20(b)所示。这种采用发射极电阻来提取电流的方法受温度和模块老化影响,因此需对温度和老化情况进行补偿。

图20 Isc采样电路原理图[69,70]Fig.20 Schematic diagram of Isc sampling circuit[69,70]

(4)栅极电压Vge

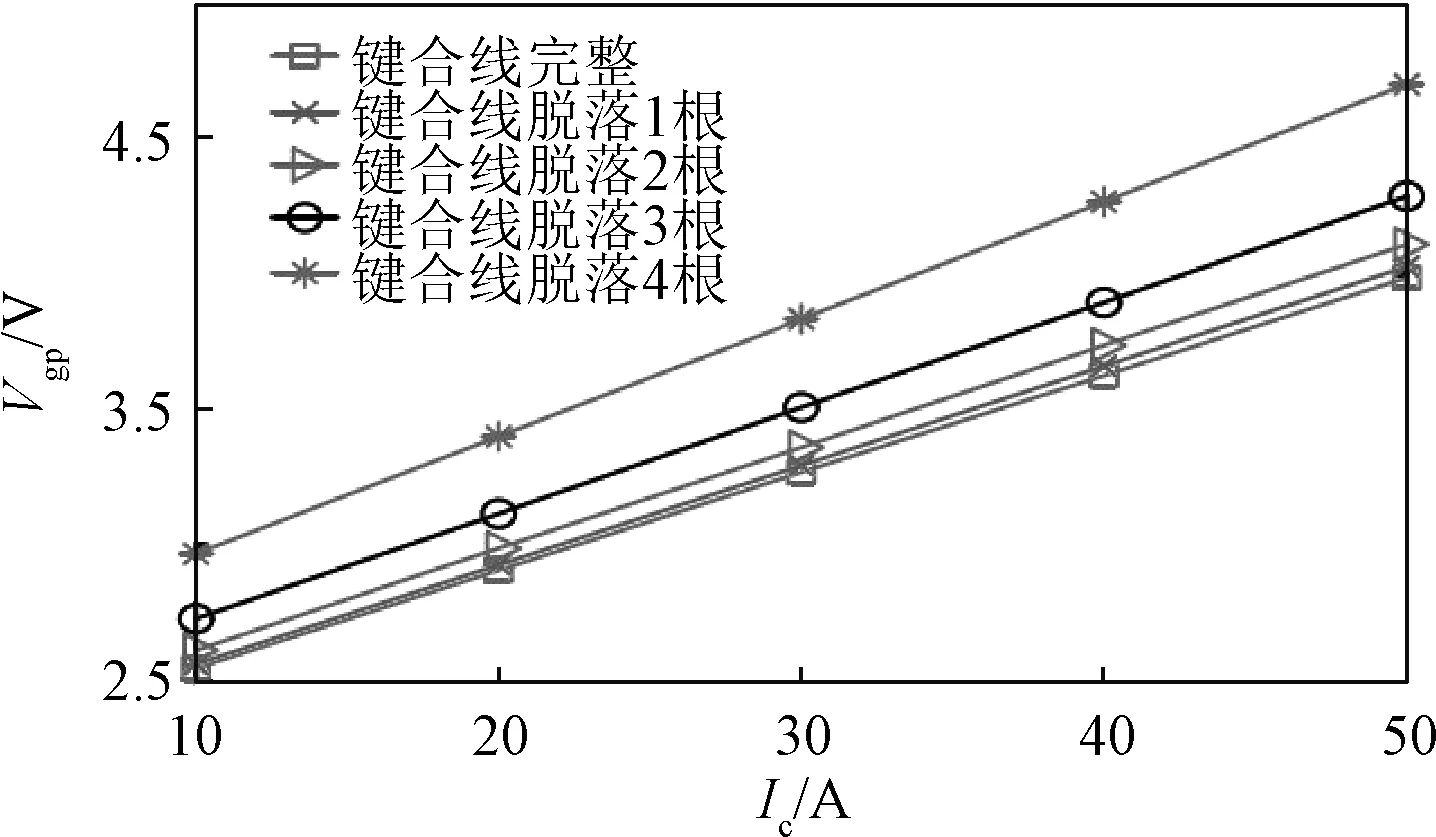

从图17中可以观察到IGBT功率模块在开关的过程中存在一段Vge不变的时间,将这段命名为米勒平台。造成这种情况的原因是IGBT功率模块半导体结构中存在米勒电容Cgc,使得在这个阶段驱动为米勒电容充电导致Vge不变。米勒平台电压的表达如式(7)所示,其中Vgate为栅极电容两端电压。可以看出,米勒平台高度与栅极等效电阻和射极等效电阻均有关系。由于在IGBT开通期间Vge存在振荡现象,因此通常使用关断期间产生的米勒电压进行研究。文献[71]通过一元线性拟合曲线的方法研究了键合线脱落对米勒电压Vgp的影响,得出的结果如图21所示,键合线脱落引起Vgp单调增加。并且发现温度对Vgp的影响为0~0.000 9%,键合线对Vgp的影响为1%~20%,文献[72]也通过实验发现该参数基本不受温度影响。但因为Ic和Ig均会受到温度的影响,因此在使用这种方式进行监测时应使模块处于热稳态下,减小温度对拟合直线带来的影响。

图21 键合线对Vgp的影响[71]Fig.21 Influence of bonding wires on Vgp[71]

Vgp=RgIg+RWIc+Vgate

(7)

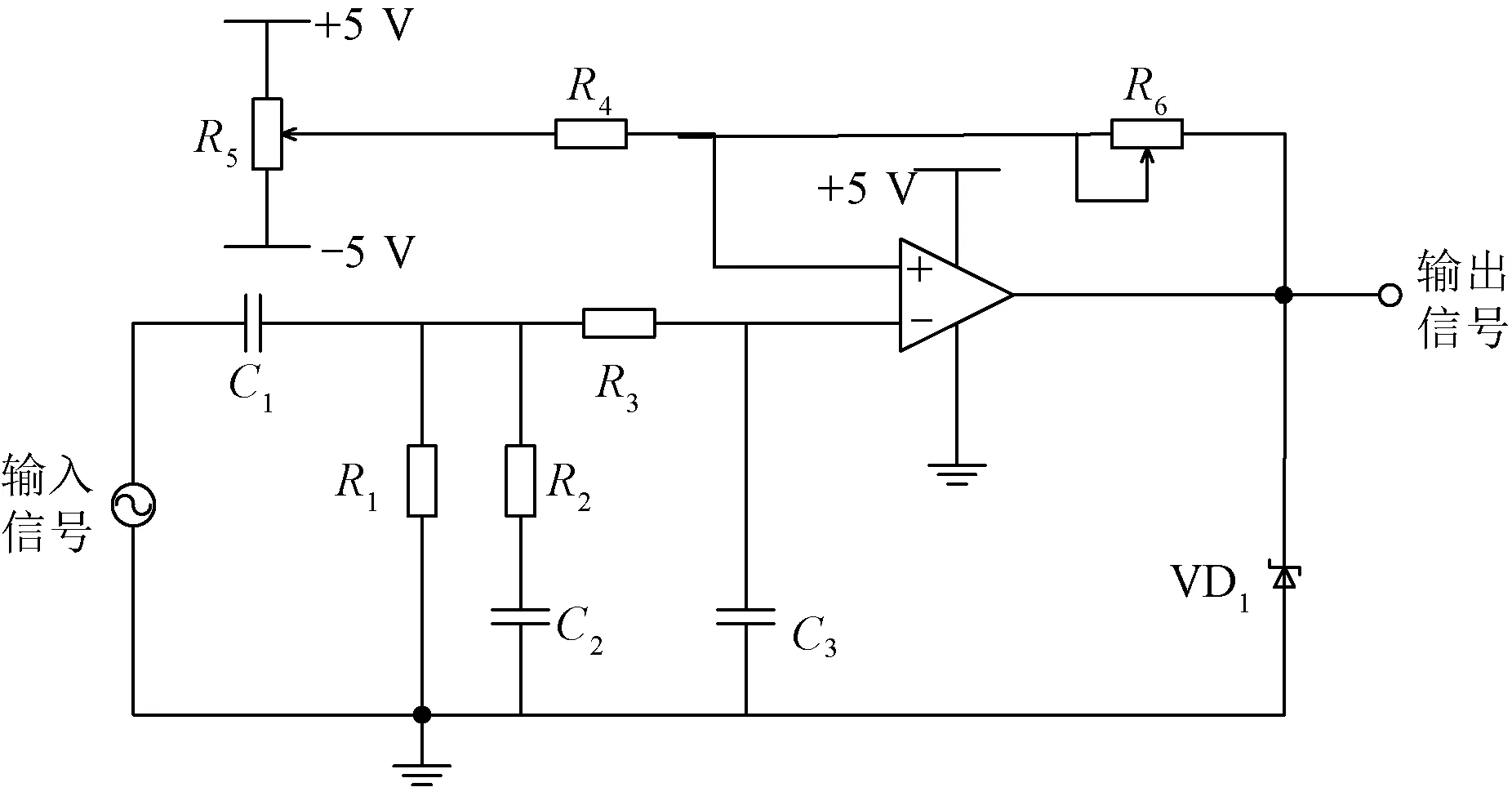

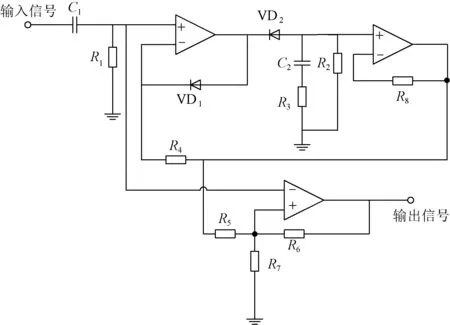

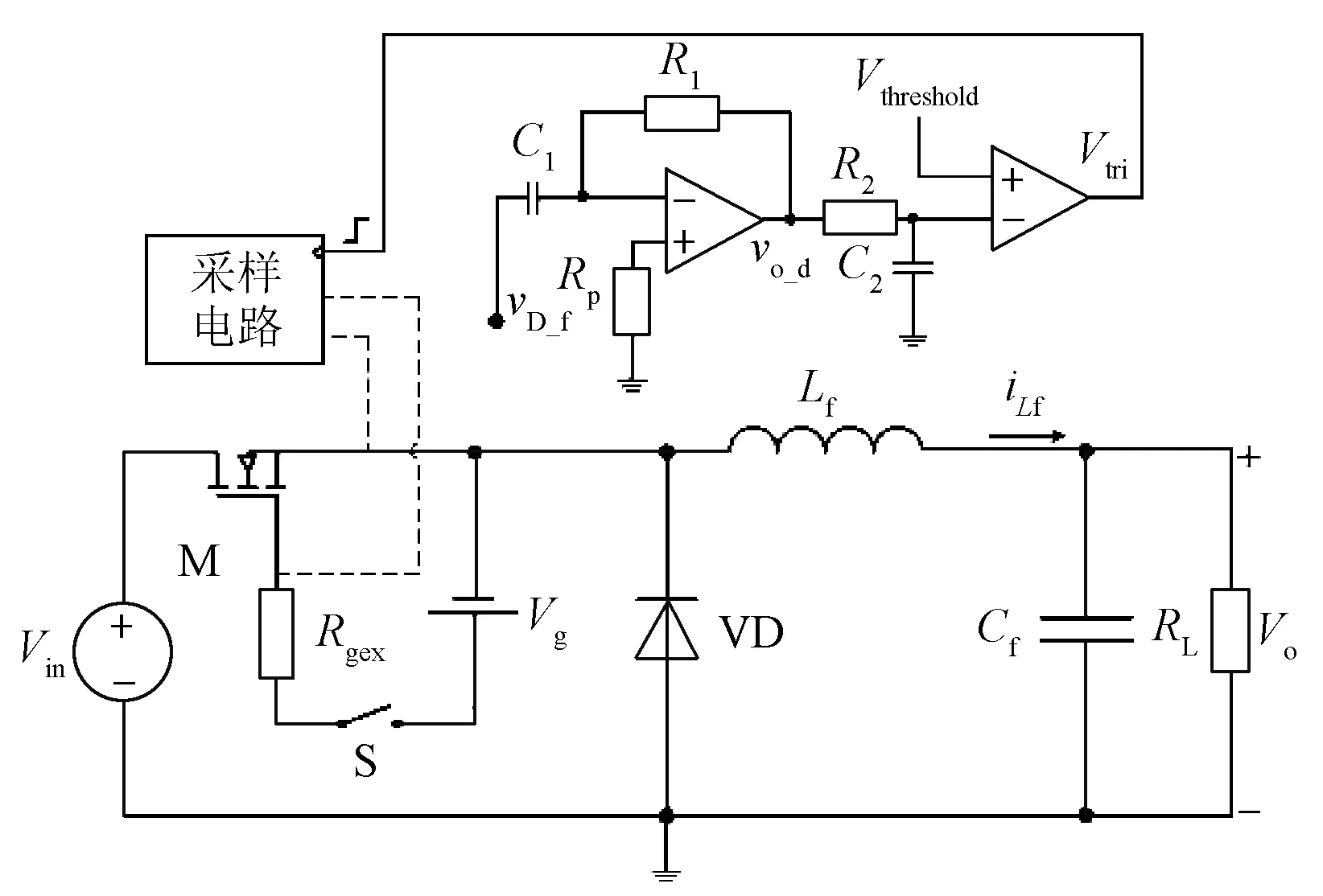

对于米勒平台电压的监测,分为米勒平台提取和电压测量两个阶段。在IGBT关断过程中,利用微分电路对米勒平台前后的下降电压转化为脉冲电压进行识别[73-76]。文献[73,74]利用比较器对脉冲电压进行整形,使其可被数字电路采样,电路如图22所示。由于比较器的比较电压需根据实际电路调节,文献[75]提出一种使用信号幅度检测电路来自动设定比较电压值,其电路如图23所示。由于米勒平台持续时间较短,文献[76]使用电容和MOSFET组成的采样保持电路实现电压的测量。其电路如图24所示,这种保持采样极大地降低了采样频率,改善了硬件实现难度。

图22 米勒平台提取电路原理图[73]Fig.22 Schematic diagram of Vgp extracting circuit[73]

图23 带幅值检测的米勒平台提取电路[75]Fig.23 Schematic diagram of Vgp extracting with amplitude detection circuit[75]

图24 米勒电压测量电路原理图[76]Fig.24 Schematic diagram of Vgp sampling circuit[76]

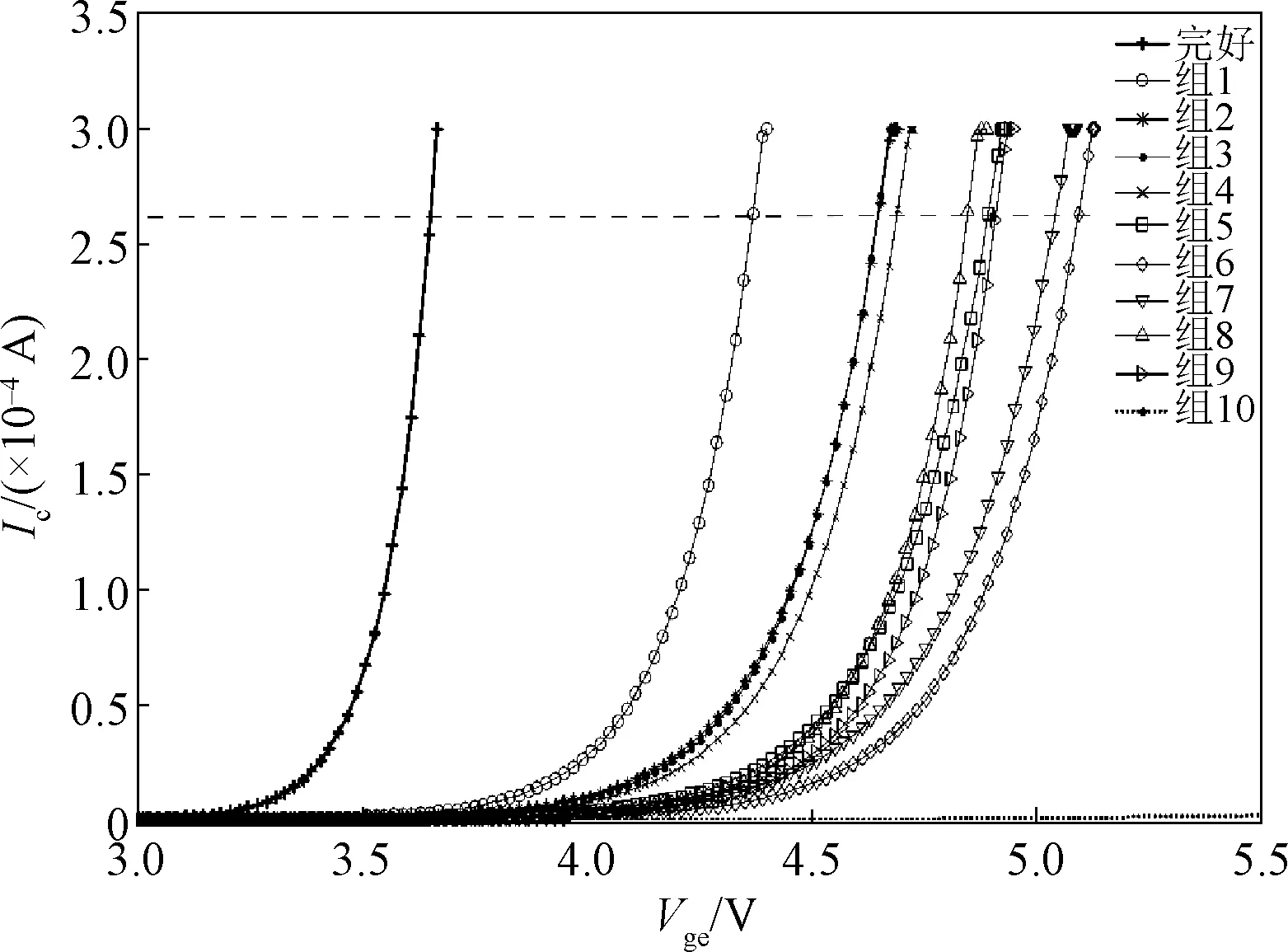

对于栅极电压,除对米勒平台的研究外。文献[77]还研究了IGBT功率模块老化和栅极阈值电压Vth之间的关系,发现键合线与Vth之间的关系并不紧密。而Vth同时为温度敏感参数,其与结温Tj的关系为线性关系,系数为-2~-6 mV/℃[78]。而文献[79]通过对功率模块进行功率老化实验发现,随着老化,Vth呈增大的趋势,如图25所示,图25中老化程度随组数增大而增大,虚线与各组曲线交点即为Vth。文献[80]均认为导致Vth增大的原因是栅极氧化层失效。值得注意的是,以上的实验结果均由焊接型IGBT功率模块封装得到。因此,Vth是否可以作为压接型IGBT功率模块栅极氧化层失效的标准,需要进一步实验讨论,同时如何减少检测封装时温度对Vth的影响也值得进一步研究。

图25 Vth随老化程度增大[79]Fig.25 Vth increase with aging degree[79]

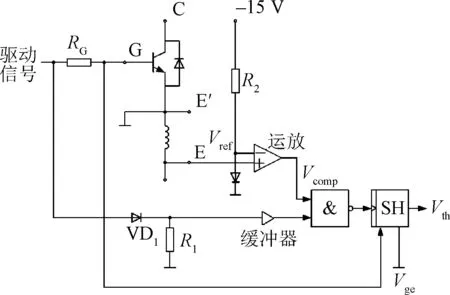

对Vth测量依靠集电极电流Ic指示来触发测量,文献[81]利用微分电路得到Ic与比较器组合来触发Vth的测量,电路如图26所示。该电路在测量Vth时对原电路进行了隔离,因此无法实现高频开关下的在线测量。文献[82]提出了利用采样保持器的在线测量方式,电路如图27所示,可实现在高频开关下Vth的采集。目前对Ic触发的条件由人为自行设定,不具有客观性且易受温度和器件老化干扰。

图26 Vth采样电路[81]Fig.26 Schematic diagram of Vth sampling circuit[81]

图27 带保持器的Vth采样电路[82]Fig.27 Schematic diagram of Vth extracting with sample hold device[82]

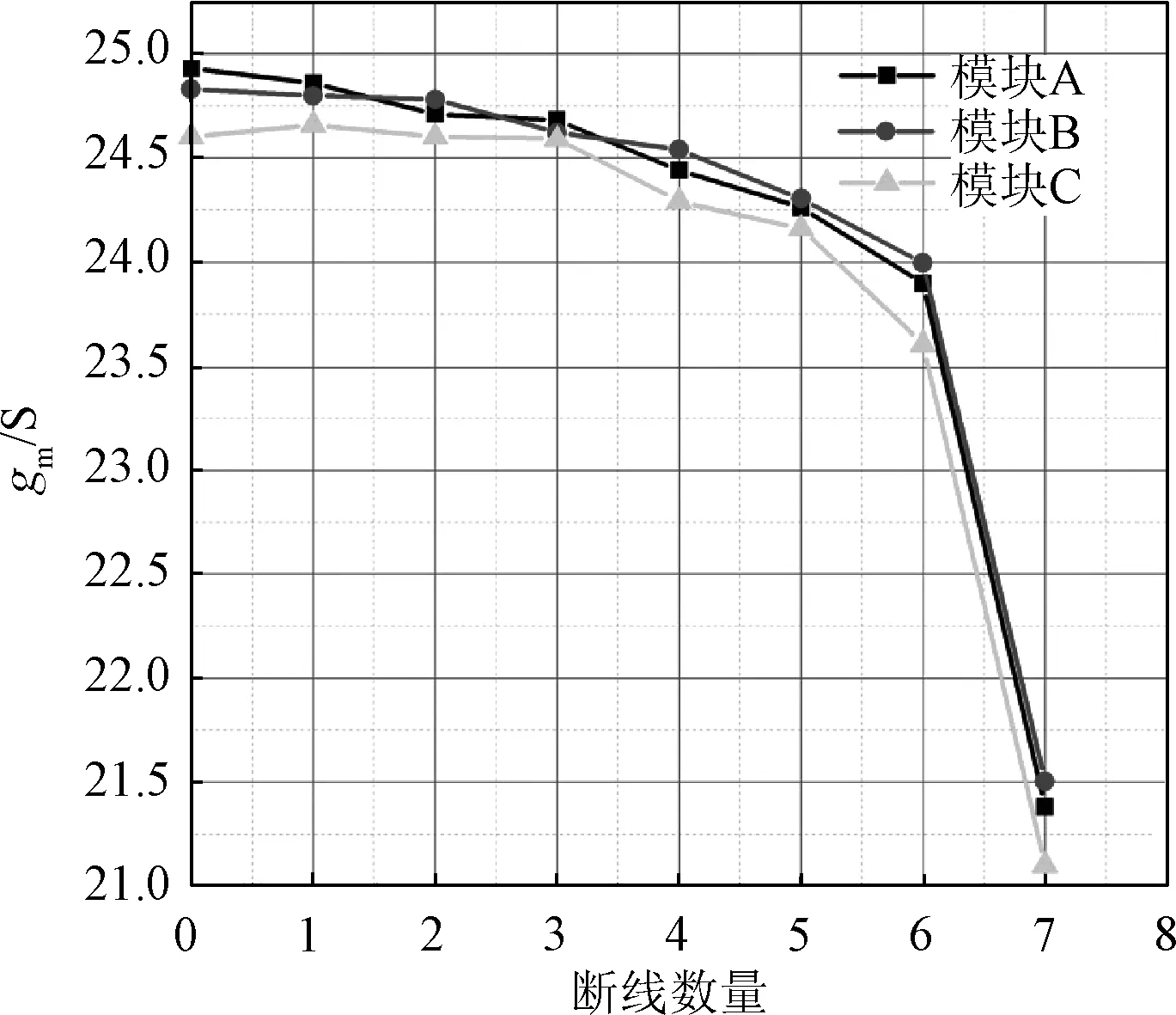

(5)栅极跨导gm

文献[83]通过对不同老化程度和温度的IGBT模块跨导进行了测量,跨导的定义如式(8)所示,实验结果如图28所示。该结果表明,IGBT功率模块栅极跨导受模块老化和温度影响。

图28 gm随老化及温度的变化情况[83]Fig.28 gm changes with aging and temperature[83]

(8)

文献[84]利用IGBT功率模块等效电路模型,推导出式(9)所示的gm表达式。其中Ron为键合线、焊层及DBC上铜层的总电阻。并且,文献[84]通过小脉冲斜坡对IGBT功率模块进行驱动和延长测量时间的方式,得到在热稳态下测得gm的情况如图29所示。

图29 gm随键合线状况的变化情况[84]Fig.29 gm changes with bonding wires[84]

(9)

文献[85]利用集电极电流变化率来对IGBT功率模块键合线老化进行监测,其本质也是利用了跨导监测的原理。通过式(10)可以看出,集电极电流斜率与gm成正相关,其中Cge为栅极等效电容。同时其通过热老化实验发现,Cge随老化减小,gm随老化增大,如图30所示。gm出现与图28和图29相反的情况应与IGBT功率模块半导体形状因子A的变化及栅极氧化层老化有关。

图30 gm和Cge随老化变化的情况[85]Fig.30 gm and Cge with aging degree[85]

(10)

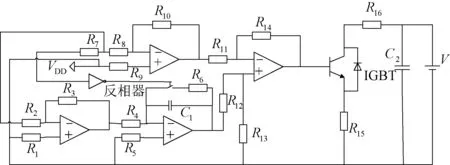

由以上讨论可知,对gm的测量即为对模块的传输特性曲线进行测量,因此需要斜坡电压进行驱动。文献[86]利用电容放电,来生成变换的Vge,利用采集卡来采集数据,电路如图31所示。该电路的电压变化时间不可调,具有一定的局限性,因此文献[84]利用积分器和放大器实现可调的斜坡驱动输出,如图32所示。以上实验中均利用电流探头对Ic进行测量,因此驱动集成度较低。

图31 带电容的栅极驱动电路[86]Fig.31 Schematic diagram of gate drive circuit with capacitance[86]

图32 斜坡电压栅极驱动电路[84]Fig.32 Schematic diagram of ramp voltage gate drive circuit[84]

3.2 压接IGBT功率模块封装失效监测方法

因为结温提取和热阻网络识别具有通用意义,因此在热学参数表征封装失效上压接封装与焊接封装几乎采用相同的方法。

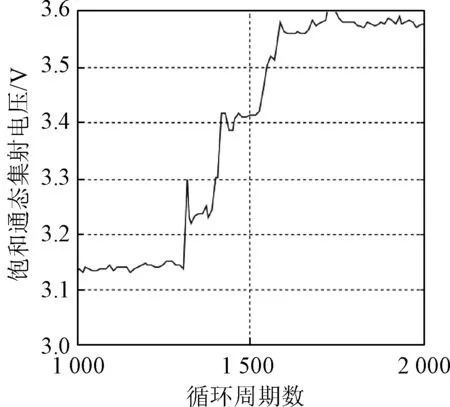

对于电学失效参数,因为压接和焊接IGBT功率模块失效过程中均有热应力导致电阻和热阻增大的环节,如微动磨损和弹簧失效,因此压接IGBT功率模块也同样可以使用Vceon作为封装失效标准[87]。但由于压接IGBT功率模块的多串联性,导致在失效前期能够观测到的Vceon变化并不明显[88]。另一方面,多芯片级联所导致的电流和热分布不均匀,也可以用来作为检测封装失效的标准,目前采用这种方式的研究尚未见报道。文献[89]通过在PCB板中集成罗氏线圈,检测芯片导通和关断时所感应的电压变化,对模块进行监测。

栅极氧化层失效也存在于焊接型封装中,但由于焊接型栅极受力作用较小,因此并不明显。而在压接封装中,栅极除热应力外也受到压力磨损,因此一些研究得出了与焊接IGBT功率模块不同的失效结论。文献[31]发现压接型IGBT的Vceon随老化循环周期呈现阶梯上升的趋势,如图33所示。米勒平台会提前到来且持续时间会增大[90],这与Cge的减小和Cgc增大有关系。文献[91]通过老化实验验证了Cgc随老化程度增大的观点。对于接触面烧蚀失效,目前主要的电量探测方式是利用电阻采样局部放电的脉冲电流和紫外摄像机来观察[92],目前对于在线监测该失效情况的研究尚未见报道。

图33 Vceon受老化循环次数的影响[31]Fig.33 Vceon influence of aging cycle times[31]

压接和焊接封装监测变量的适用度及相关文献见附表1,由于现有关于压接型IGBT封装监测文献较少,特定封装下的部分监测变量因无参考文献无法确定其适用度。

4 IGBT功率模块新型封装类型

现有的封装结构和监测方式极大地提高了Si基功率模块工作的稳定性。但面对SiC功率模块的高频率和高电压的工况,现有封装结构在封装寄生参数和散热能力方面均无法满足需求。为解决现有封装结构直接用于SiC模块封装存在的问题,新的封装结构被提出,如直接导线键合(Direct-Lead-Bonding,DLB)、柔性封装(Flexible Printed Circuit,FPC)和叠层封装。因新封装类型应用不广泛,还未有针对性的失效监测研究出现。

4.1 DLB封装

为了减小引线的接触电阻和电感,Narazaki针对功率模块提出DLB封装结构[93],如图34所示。与传统焊接型相比,其将MOSFET源极使用铜板引出,而不再使用键合线引出。2015年三菱电机推出的J1系列产品首次将该封装结构应用在车用IGBT功率模块上。其测试表明,使用DLB封装不仅使得键合电阻和电感的减小量超一半以上,而且使得IGBT功率模块芯片温度分布更加均匀[94]。文献[95]对比了传统键合和DLB封装的IGBT功率模块在短路故障下失效后残余电阻的情况,得出DLB封装在短路故障下具有更好的失效模式。

图34 DLB封装结构[93]Fig.34 DLB packaging structure[93]

4.2 柔性封装

FPC具有良好的绝缘性能和电磁性能[96]。赛米控(SEMIKRON)基于FPC提出了SKiN技术,其结构如图35所示[97,98],利用FPC代替引线键合。该封装方式将杂散电感降低到1.4 nH,实现了对杂散参数的有效控制[97]。同样使用聚酰亚胺作为绝缘隔离的封装工艺有通用电气的功率叠层封装(Power OverLayer,POL)技术[99,100]和西门子的平面互联技术(Siemens PLanar Interconnect Technology,SiPLIT)[101],其封装示意图如图36所示。这两个封装结构均是通过激光烧蚀打孔和溅射的方式形成金属层,建立电极连接。文献[99]将POL工艺应用在SiC封装上,将15个MOSFET和16个肖特基二极管级联在一起,最终导通电阻降低到7.5 mΩ。文献[101]通过POL技术实现上表面的平坦,并利用微流道设计了双面散热的IGBT功率模块,并得出流体流速与模块热阻的关系。

图35 赛米控SKiN封装结构[97]Fig.35 Packaging structure of SEMIKRON SKiN[97]

图36 基于聚酰亚胺电隔离的平面封装技术[99,101]Fig.36 Planar packaging technology based on polyimide electrical isolation[99,101]

4.3 叠层封装

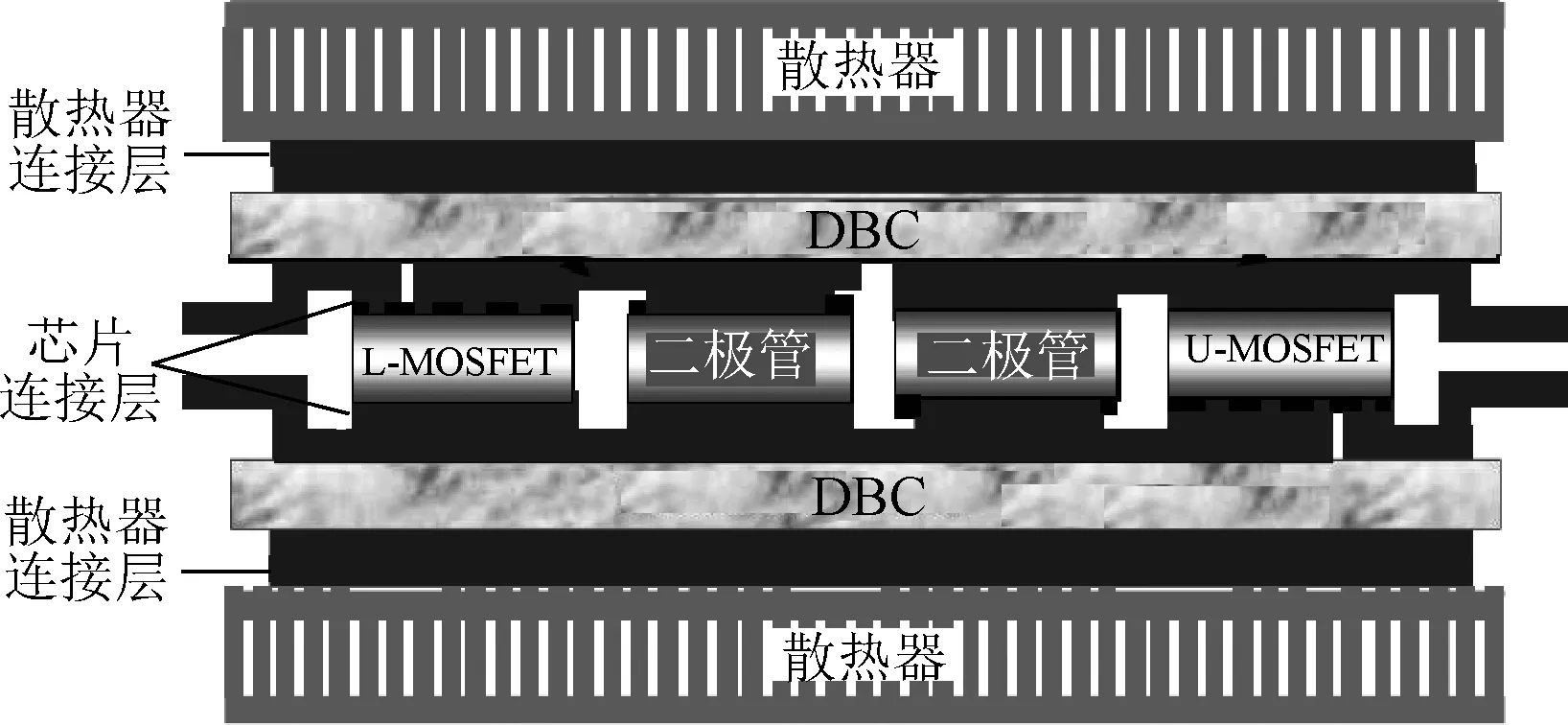

参照压接叠层的封装方式,一些新的叠层封装如双面焊接、“模糊按钮”和3D压接封装被提出。

针对传统封装散热性能差的问题,一些研究[102-104]仿照单面焊接封装的形式,在芯片顶部使用焊料和DBC进行电气连接,提出了双面焊接的封装结构,如图37所示。文献[102]将这种结构用来封装SiC 芯片,其寄生电感和热阻分别降为传统封装的25%和61%。文献[104]对双面散热IGBT功率模块并联的半桥模块进行了设计和测试,发现该封装的开关损耗比键合线焊接封装降低了21%,热阻降低了18.8%。

图37 双面焊接封装结构[102]Fig.37 Double sided soldering package structure[102]

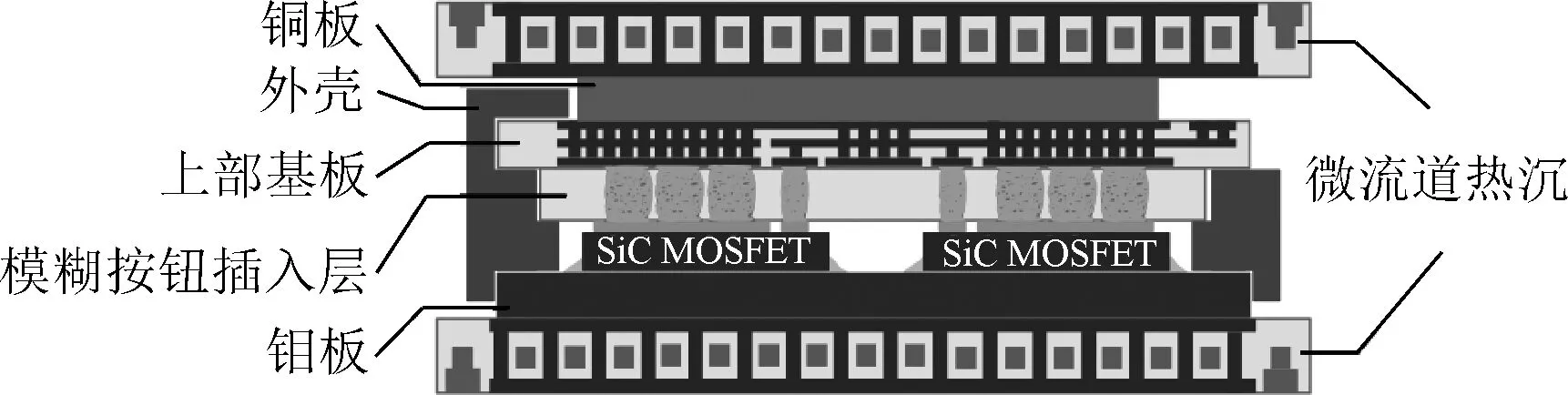

为解决压接封装中压力接触的问题,浙江大学团队提出了使用“模糊按钮”(fuzz button)和低温共烧陶瓷(Low Temperature Cofired Ceramic,LTCC)的压接SiC封装,结构如图38所示[105]。仿照压接结构,文献[106]提出了3D压接封装结构,如图39所示,该结构的寄生电感为0.86 nH。

图38 使用fuzz button和LTCC的压接封装[105]Fig.38 Press package using fuzzy button and LTCC[105]

图39 3D压接封装[106]Fig.39 3D press package[106]

以上封装在寄生电参数和热传导方面进行了极大的改善,但都使用了多层材料堆叠的形式,因此仍然存在CTE不匹配带来的电-热-力疲劳问题。

5 IGBT功率模块新型监测方法

IGBT功率模块工作在多场耦合的环境中,封装状态参数受到多物理场控制。因此,对单个状态参数进行监测难以反应封装的真实情况。同时SiC器件高频和高压特点对监测采样提出了更高的硬件要求。针对这些问题,一些新的监测方案被提出,如多参数诊断监测、主动监测、非接触式监测和压缩采样时间监测等。

5.1 多参数监测

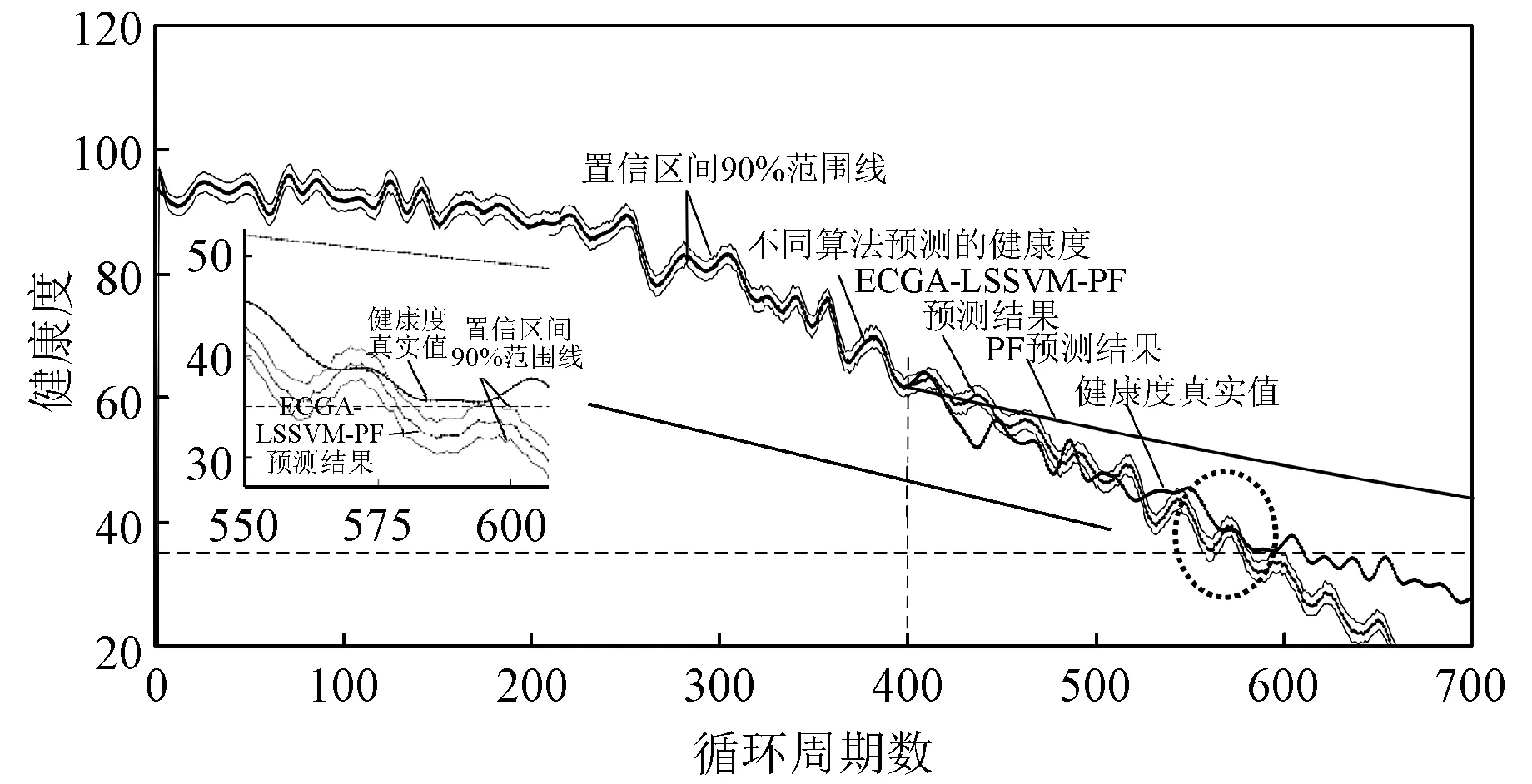

为解决单参数检测无法提供准确判定的问题,文献[107]提出了多输入单输出的神经网络监测方法,将功率模块的输入输出电压、电流、调制比、载波频率作为神经网络输入参数,将芯片表面温度作为输出。其利用遗传算法对反向误差传播(Back Propagation,BP)神经网络进行参数寻优,通过对比算法输出和实测温度来判定模块是否故障。文献[108]利用拖尾电流拟合系数、栅极漏电流拟合系数和Vceon进行参数融合提取了IGBT功率模块健康度,得到如图40所示的健康度变化结果,其中健康度越高表示IGBT功率模块退化程度越低,反之越高。最终实现对IGBT功率模块寿命预测的误差在5.7%以内,该研究为IGBT功率模块监测判定标准提供了新的思路。文献[109]则利用标准化后的Vceon、米勒电压Vgp和米勒电压持续时间来建立神经网络对键合损伤程度进行评估,对比单一参数评估,该方法的平均误差仅为2.47%。这种多参数监测方式的本质是黑箱模型,缺乏解释性,无法分析是封装或者芯片的哪个部分出现失效,为寿命的精确预测带来了困难。

图40 模块健康度随老化周期的变化[108]Fig.40 Module health changes with the aging period[108]

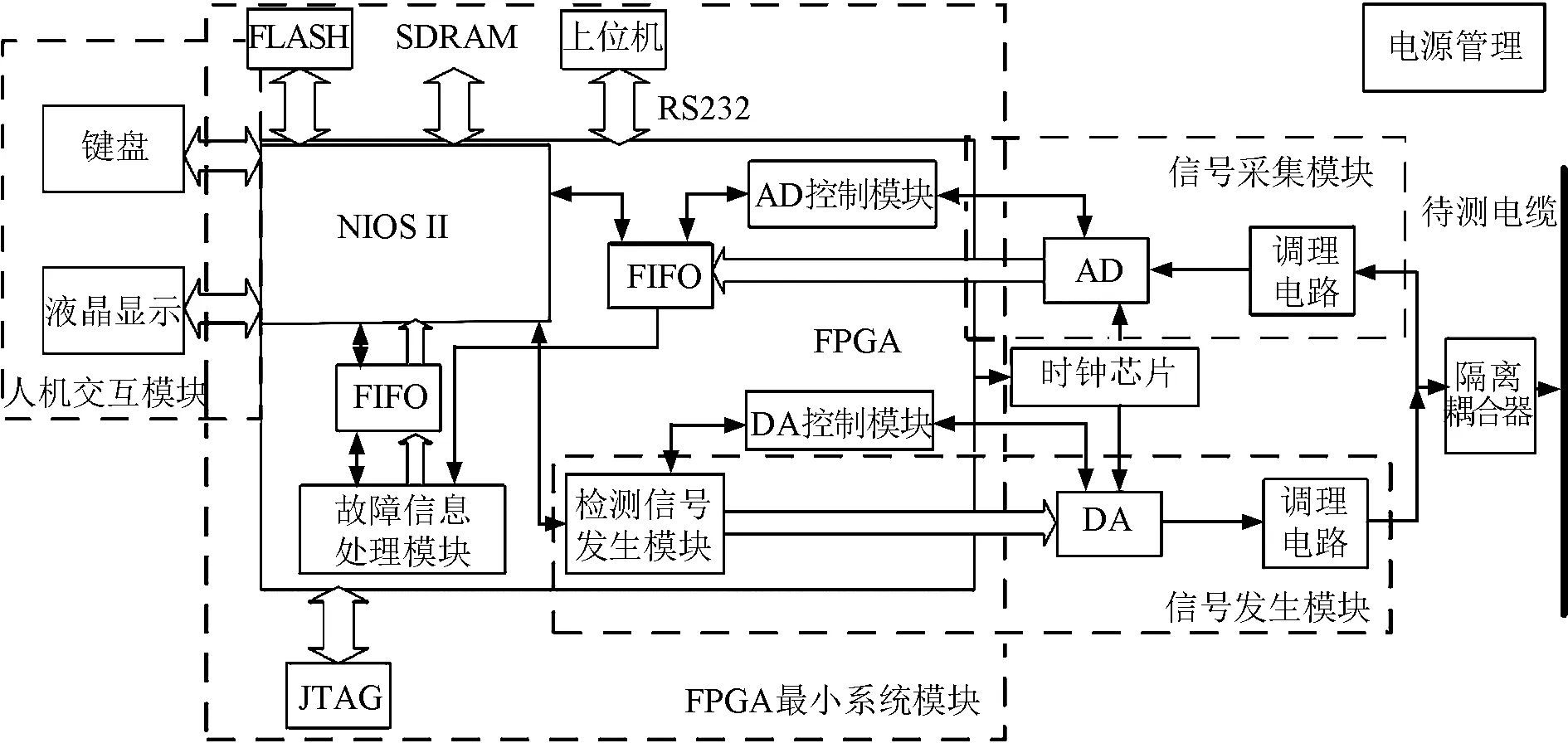

5.2 主动监测

传统的监测方式均是通过对封装失效影响的参数进行被动监测,而主动监测是指向IGBT功率模块中注入信号进行主动监测的方式。文献[110,111]在芯片发射极和输出端子之间并联采样电阻对键合线进行检测,但由于IGBT功率模块中的大量键合线,这种方式不仅增加了模块的复杂度而且增加了不稳定性。另一种方法则是通过向被测线路注入扫频信号,对反射信号进行提取分析的时域反射法(Time Domain Reflectometry,TDR)和扩展频谱时域反射法(Spread Spectrum Time Domain Reflectometry,SSTDR),它们被广泛运用在电缆网络故障的检测中,SSTDR的硬件组成框图如图41所示。为防止正向信号和反射信号的叠加,隔离耦合器一般使用网络变压器来对两个信号进行分离[112]。IGBT功率模块键合线也属于电缆网络,因此文献[113-115]将这种方式应用在键合线失效之中。文献[113]在IGBT功率模块离线的情况下,向集射电极注入扫频信号,通过分析反射信号与输入信号幅值增益的均方根,发现在键合线部分失效情况下,增益变化较小,当键合线完全失效时增益产生较大变化,并提出增益均方根达到103可以判定键合线完全失效的标准。文献[115]认为随着IGBT功率模块老化程度的加深,导通电阻Ron的增大会导致SSTDR反射系数的自相关振幅减小,并通过不同程度的老化模块实验验证了该观点,为SSTDR在IGBT功率模块封装失效提供了一个新的思路。由于扫频信号的注入和采集需要耗费大量的时间,且会引起电路的不稳定振荡,因此该方法无法实现在线监测,仅能实现离线分析。

图41 SSTDR硬件组成框图[112]Fig.41 Hardware block diagram of SSTDR[112]

5.3 非接触监测及压缩采样监测

在现有的监测方式中,均需要对IGBT功率模块电路或者热路进行侵入,这会对模块本身的参数监测产生影响。为减轻这种测量影响,一些非侵入式的监测方法被提出,如光学相干层析成像(Optical Coherence Tomography,OCT)[116,117]、离子体抽取渡越时间(Plasma Extraction Transit Time,PETT)[118-120]和热涡流加热监测法[121]。文献[116]使用OCT系统对无有机硅凝胶的IGBT功率模块内部键合线进行了监测,文献[117]后续又对单个包含有机硅凝胶的键合线简化模型进行了监测,并通过有限元仿真对实验进行了验证。PETT现象由日本富士机电公司率先发表[118],其表现为在IGBT功率模块关断拖尾阶段,Vge出现射频振荡现象,如图42所示,其中,Vce为IGBT集射极的电压。文献[119]指出PETT的振荡频率取决于封装的寄生电感和杂散电容,并给出了产生PETT振荡的Vceon和Ic应满足的条件。文献[120]指出PETT的参数与IGBT功率模块所处温度有关。PETT的产生会对IGBT功率模块的电磁兼容产生影响,且目前的主要测量方式是通过罗氏线圈机型测量,因此就需要更合理的电磁兼容设计才可将其用于在线监测。文献[121]利用热涡流加热键合线,采用热红外成像对键合线损伤进行了检测,发现在散热阶段,不同程度的键合损伤产生了温度曲线,这种方式为模块增加了新的热负担,不适合实际应用。

图42 PETT现象[119]Fig.42 PETT phenomenon[119]

对于IGBT功率模块瞬态封装状态参数的监测需要很高的采样频率,对硬件采集系统提出了很高的要求。文献[122]基于IGBT功率模块开关信号的稀疏性质,利用小波稀疏基和正交匹配追踪重构算法,在4 ns的采样间隔下,压缩比可以达到40,为IGBT功率模块在线监测提供了有力条件。

6 结论

本文针对IGBT功率模块焊接型和压接型封装结构进行了简介,对其模块性能失效监测方法和实现电路进行了分析,同时对于一些较为新颖的封装和监测方式进行了梳理。通过对现有的封装和监测方式的综述,认为未来IGBT功率模块封装和失效的研究重点如下:

(1)对压接型封装失效监测参数的研究。由附表1可知,对于焊接型封装失效监测参数已经得到较为充分的研究,而由于多芯片串并联和热耦合影响,压接封装失效监测参数的实际实验研究仍然缺乏。这对大功率换流模块保持稳定运行具有重要意义。

附表1 封装失效监测变量的适用性App.Tab.1 Applicability of packing failure monitoring variables

(2)对新型封装的失效机理进行研究。由于新型封装结构不同,所产生的失效现象和机理与传统封装存在异同。对其进行研究,可以为新封装的应用及可靠性改进提供思路。

(3)对已有监测参数多物理场耦合影响机理的研究。包含单芯片封装中多物理场的影响机理和多芯片封装中的芯片相互影响机理。从以上综述可以看出,现有监测参数受多个物理量控制,因此难以提取失效的具体位置和原因,这对封装失效分析、封装改进和寿命预测带来了困难,也是由黑箱模型转变为白箱模型必经之路。

(4)对多参数在线监测硬件采集系统的研究。多参数接入在线监测系统的难点在于,对于系统的侵入会减小系统的稳定性。采样平台需要的实时性也对采样速率提出了很高的要求。

(5)对新的监测参数机理的研究。对如PETT和栅极氧化层相关参数的研究还不够清晰,无法直接建立监测参数与IGBT芯片及封装相关结构参数的数值模型,需要进一步研究。

附录