机器人自动锁螺钉装配任务规划与实验*

刘 鹏 秦 涛② 余伟伟 李 波②

(①湖北文理学院机械工程学院,湖北 襄阳 441053;②襄阳华中科技大学先进制造工程研究院技术中心,湖北 襄阳 441053)

螺钉是日常生活及工业生产中大量使用的小零件,一般用作零部件之间的固定,在工业生产中有重要地位[1]。目前锁螺钉装配大多数还是采用人工作业,存在工作效率底、劳动强度大等问题,而且人工装配无法保证螺钉装配精度和质量[2]。随着现代化工业生产对自动化装备的需求,出现了手持式螺钉拧紧机等半自动螺钉装配机,一定程度上减轻了工人的劳动强度,提高了工作效率,但仍然需要人工干预操作,自动化程度不高[3-4]。国外最早把机器人技术运用在工业生产中,达到了自动化生产的目的。文献[5]设计了一种基于视觉反馈的螺钉装配任务,提高了螺钉的装配效率,同时为工业应用提供灵活且易于扩展的机器人装配系统。文献[6]利用PLC与机器人相结合,PLC控制机械手和电动扳手实现了钢轨扣件的自动化装配任务,提高了工作效率。使用机器人替换人工可实现装配过程的完全自动化,装配过程中无需人工操作,装配的效率高、产品质量稳定,节约了人力成本,同时推动了机器人在工业生产中的应用[7]。

本文针对机器人自动锁螺丝的需求,提出了基于工业机器人的自动锁螺钉装配系统,规划了机器人自动锁螺钉装配任务及流程,设计了机器人自动锁螺钉装配系统的控制器的硬件和软件,编写了机器人自动锁螺钉任务程序并调试,实现机器人自动锁螺钉装配,具有一定的工程应用价值。

1 机器人自动锁螺钉装配系统设计

1.1 系统总体设计

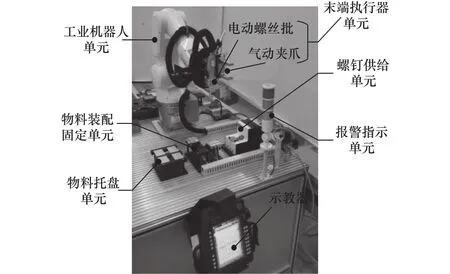

机器人自动锁螺钉装配系统由工业机器人单元、螺钉供给单元、物料装配固定单元、末端执行器单元、物料托盘单元和报警指示单元6个工作单元组成。工业机器人是采用KUKA KRC4 6轴小型机器人,工业机器人单元控制每个关节轴电机运动,实现末端执行器的控制和切换,完成待装配螺钉板的上料、锁螺钉装配和螺钉板下料入库等自动化装配全过程。螺钉供给单元自动分拣螺钉实现螺钉自动上料并计数。物料装配固定单元使用气缸作为执行元件固定待装配零部件,减小装配过程中位置误差的影响。末端执行器单元包括气动夹爪、电动螺丝批两个工具,气动夹爪使用气源作为动力实现抓取与释放的功能。电动螺丝批使用真空拾取螺钉和电动锁紧。物料托盘单元用来放置待装配螺钉零件的位置,能提供上料前一个准确的位置信息。报警指示单元的控制系统采用三菱FX5U型PLC逻辑控制器,控制锁螺钉装配系统各执行元件的指令发出及接收反馈信号,系统正常工作时显示绿灯,系统报错时显示黄灯,系统存在硬件故障时显示红灯。机器人自动锁螺钉装配任务总体示意图,如图1所示。

图1 机器人自动锁螺钉装配系统平台

1.2 装配任务规划设计

(1)锁螺钉装配任务描述

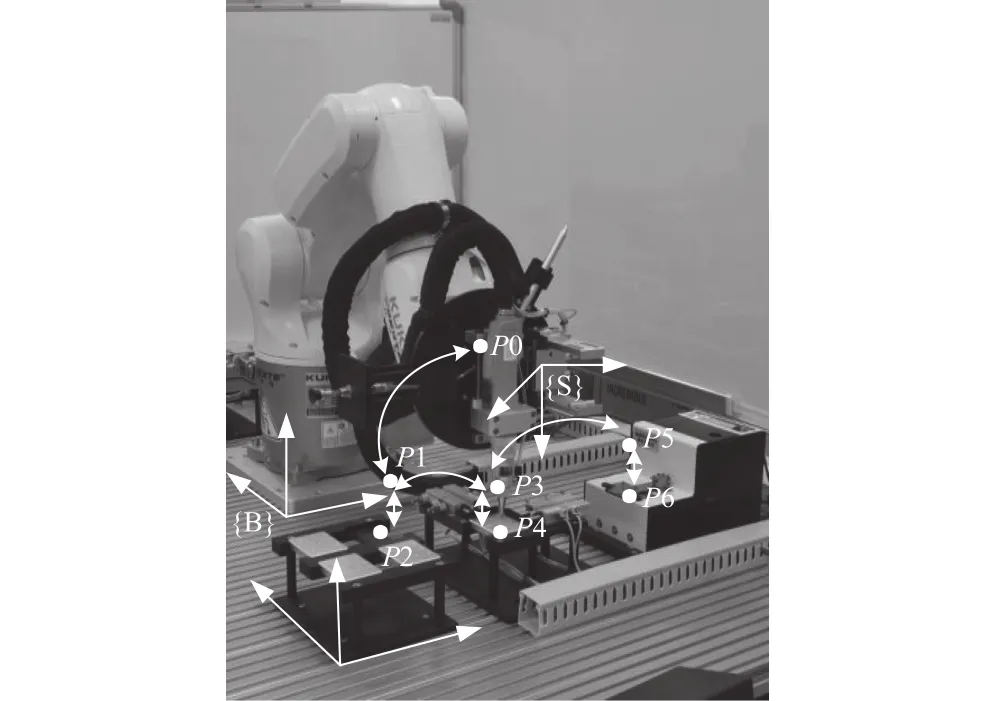

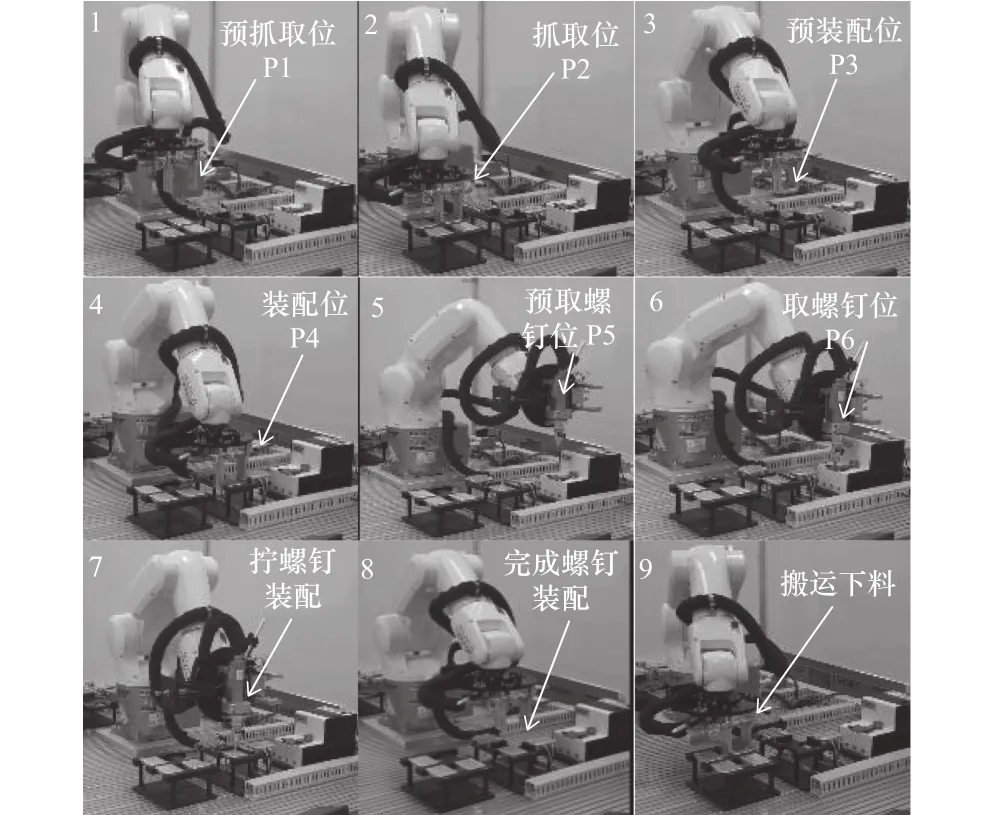

机器人自动锁螺钉装配任务中机器人的运行过程关键点主要包括初始位置、螺钉板上料位置、螺钉板固定及螺钉装配位置、螺钉供给位置共4个位置。机器人初始化末端执行器到达P0点,设置搬运程序和工具末端气动夹爪切换命令,然后机器人开始执行设定好的自动锁螺钉装配任务。先到达P1点螺钉板预抓取位;末端气动夹爪下行到达P2点抓取位;拾取待装配螺钉板搬运至P3点螺钉板固定及螺钉装配预定位;末端气动夹爪下行到达P4点螺钉板固定及螺钉装配位;气动夹爪释放待装配螺钉板;末端执行器切换至电动螺丝批工具;运行到达P5点螺钉预抓取位;电动螺丝批下行到达P6点螺钉板抓取位置;拾取螺钉搬运至螺钉板固定位进行锁螺钉装配,完成一个锁螺钉装配循环。其运行轨迹如图2所示。

图2 机器人自动锁螺钉装配任务描述

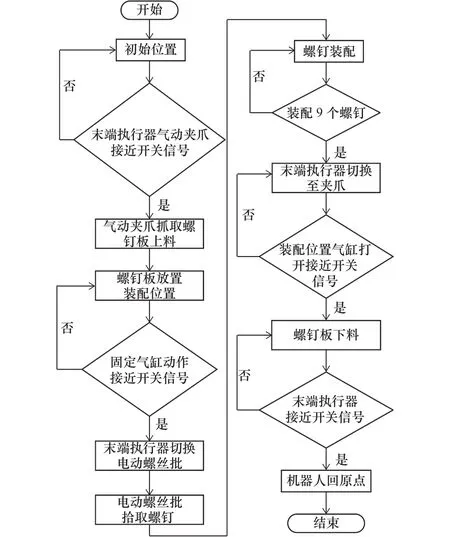

(2)锁螺钉装配任务流程图

通过PLC编程实现总体编程,PLC与机器人进行数据通信,配置好I/O点,关联PLC与机器人的输入输出点,最终实现整体系统设计。如图3所示。

图3 机器人自动锁螺钉装配任务流程图

2 控制系统设计

机器人自动锁螺钉装配的控制系统主要包含2个部分:机器人控制单元和PLC控制单元。为了实现机器人自动锁螺钉装配任务,需要对2个控制系统进行程序设置。首先需要配置各自的通讯地址,使用机器人自带示教器完成系统的地址设置,使用GXWorks3软件完成三菱PLC系统的地址设置。然后使用WorkVisual6.0软件进行机器人I/O端输入输出口的信息映射,在三菱PLC中配置工作站外部执行器和传感器的I/O端信息[8]。最后分别在示教中完成机器人端的程序的编写,GXWorks3软件中完成PLC逻辑控制程序的编写。

2.1 控制系统硬件组成及架构

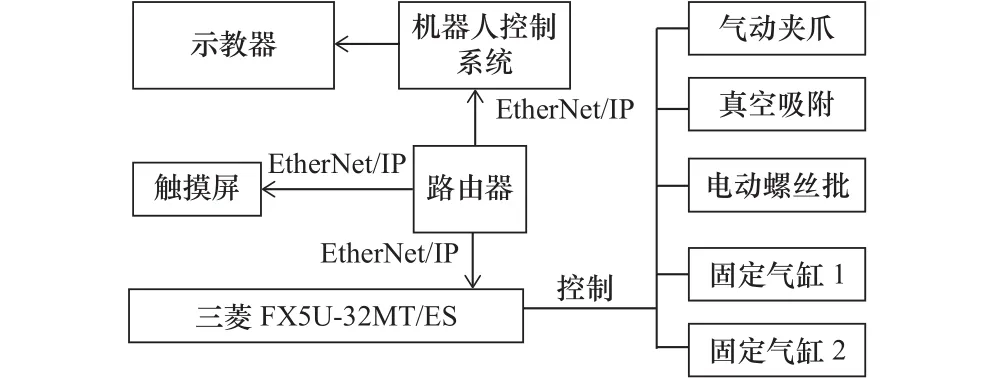

针对机器人自动锁螺钉装配系统平台的运动控制,其系统数据传送单元包括交换机、三菱PLC FX5U-32MT/ES、KUKA KRC4控制器和触摸屏。采用EtherNet/IP总线通讯进行数字控制。交换机作为通讯中间端口承接机器人控制系统和PLC控制系统进行报文信息之间传送。采集螺钉装配过程中传感器信息,由I/O模块输出端控制机器人末端执行器,采用结构化文本和连续功能图两种方式实现自动锁螺钉装配任务[9-10]。系统控制架构图如图4所示。

图4 系统控制架构图

2.2 控制器 I/O 的分配

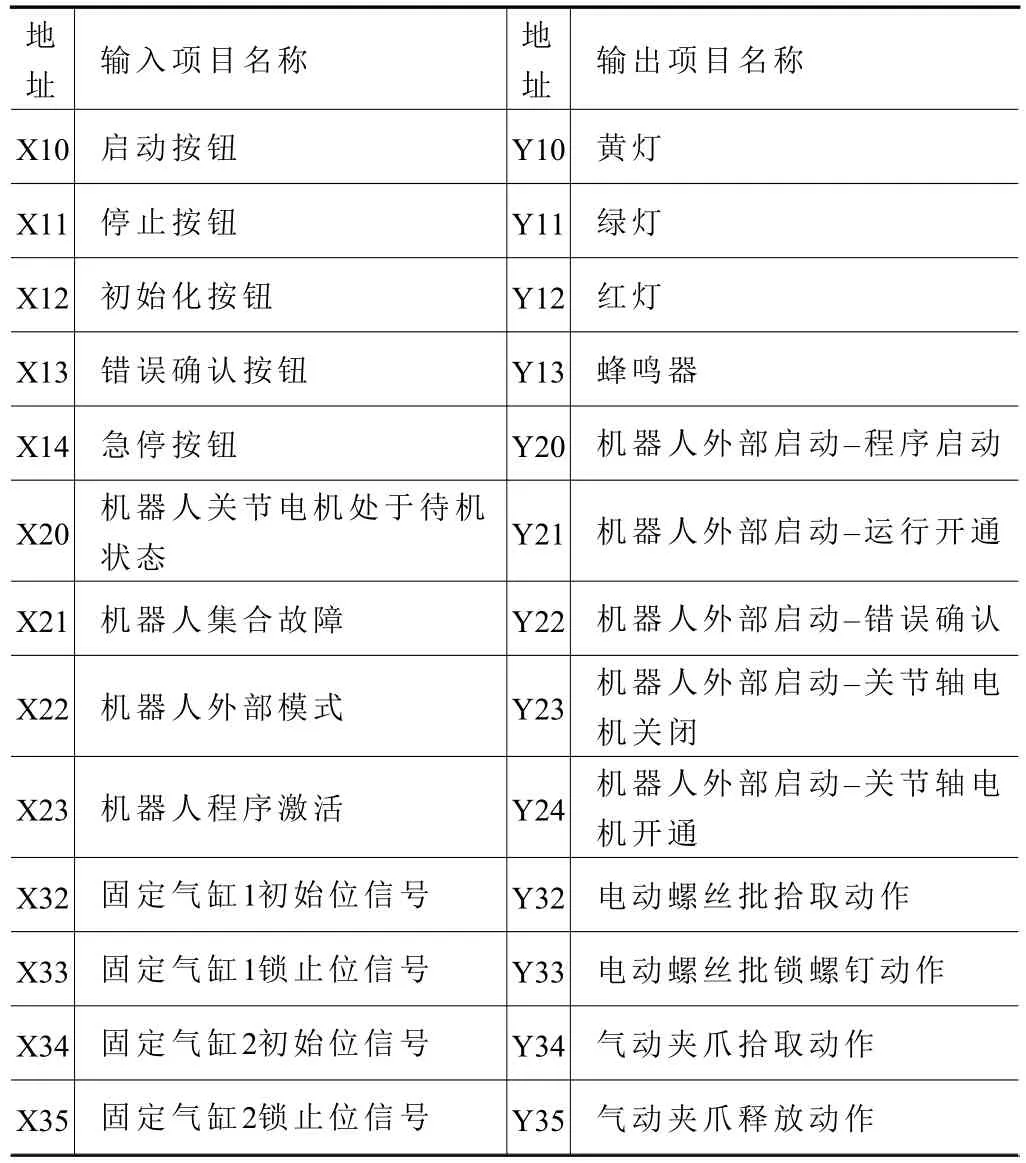

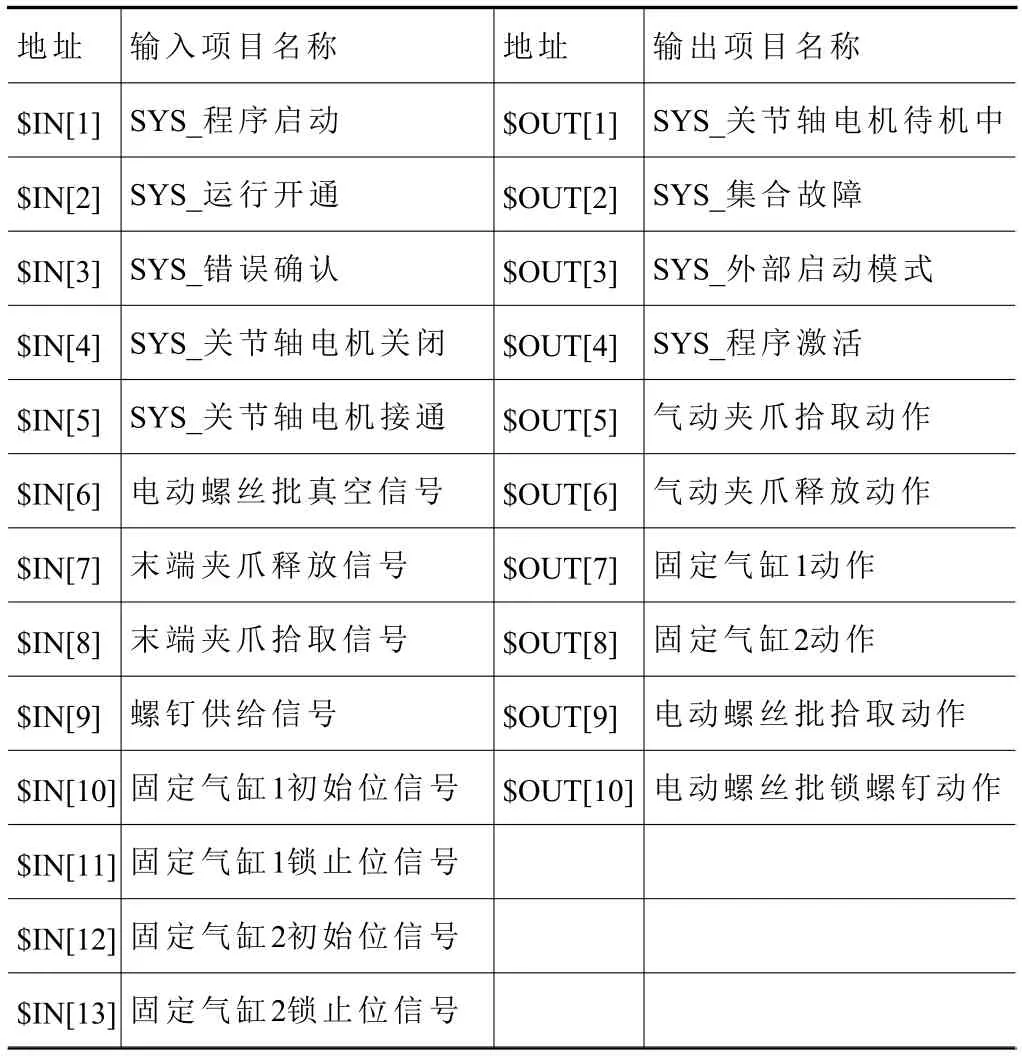

实际工作环境中以PLC作为主控制系统,将PLC与机器人等设备I/O口进行连接,接收现场传感器和机器人等发送来的信号。表1为PLC端I/O口配置信息,表2为机器人端I/O口配置信息。

表1 PLC端I/O口分配

表2 机器人端I/O口分配

2.3 程序设计

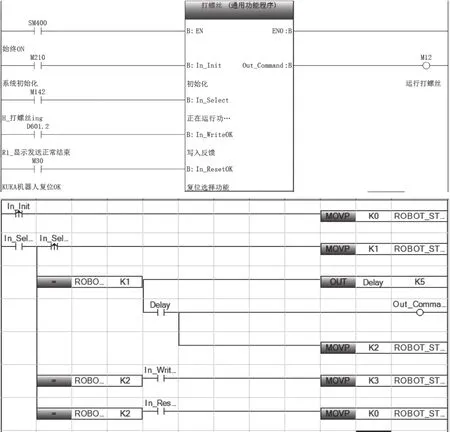

(1)根据系统的控制流程分析,编写PLC控制程序。程序主要分为两大部分,一部分为触摸屏按键控制程序,一部分为PLC与KUKA KRC4控制器之间触发通讯程序。如图5所示。

图5 机器人锁螺钉装配系统控制程序

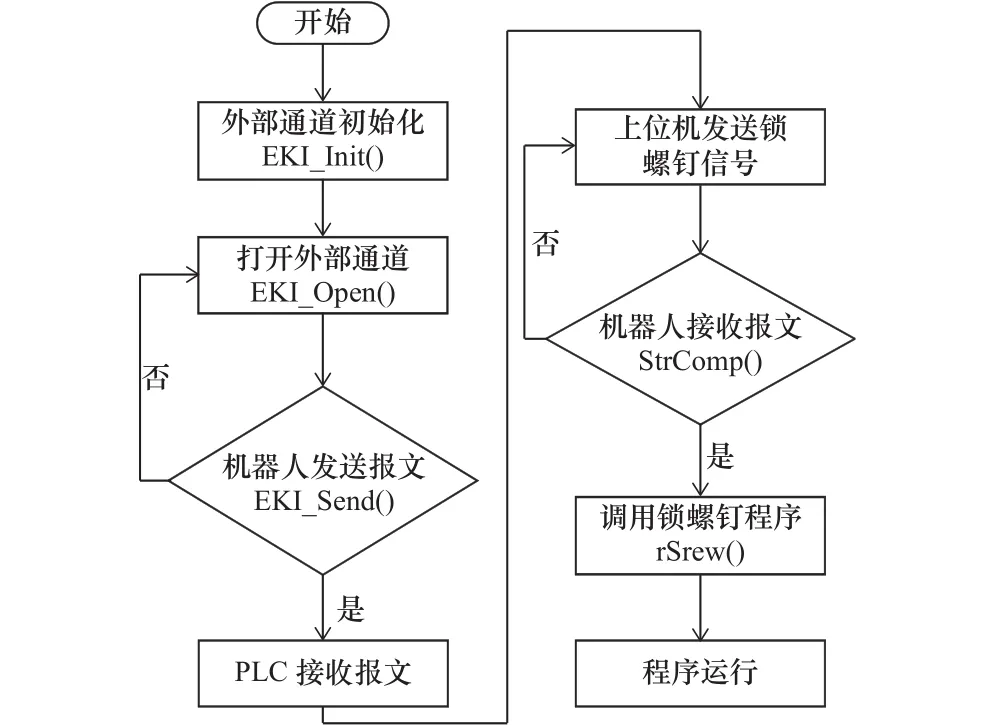

(2)编写外部启动程序,使用示教器进行程序的汇编。在示教器中编写程序先是编写主程序与PLC之间建立数据传输,然后在主程序中调用子程序。如图6所示。

图6 主程序流程图

3 实验验证

基于实验室多功能机器人工作站搭建自动锁螺钉装配任务系统平台,按照以上设计的程序以及参数设定进行验证。使用前打开空压机以及机器人总电源,并检查示教器开关按键处于手动模式并确保工作机器人工作范围内是否安全以及机器人是否处于原点位置。

3.1 实验流程

启动工作站,将编写的程序下载到程序运行端,通过上位机启动按钮触发系统运行。机器人实现自动化锁螺钉装配,关键点动作如图7所示。

图7 机器人自动锁螺钉装配实验过程图

3.2 实验数据分析

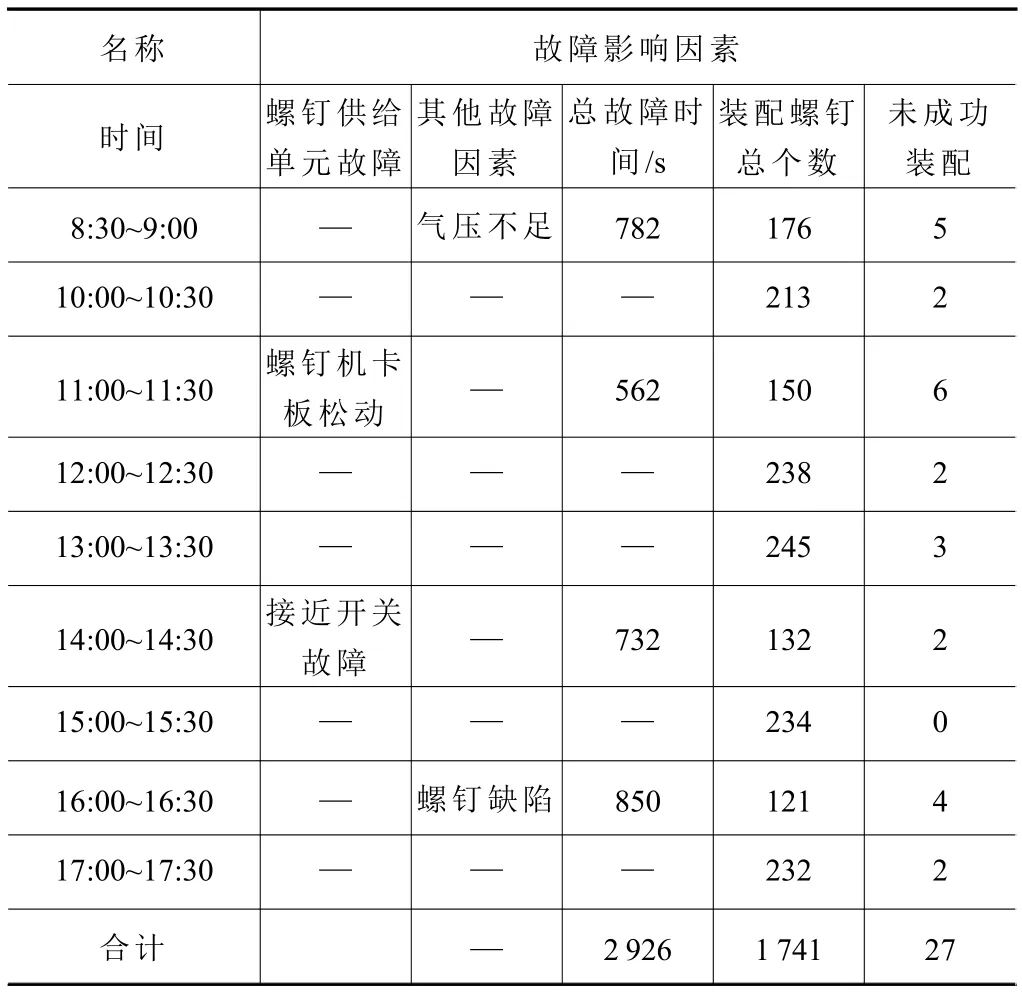

通过实验测试机器人自动锁螺钉装配任务,平台经过12 h连续运行,每隔1 h测试0.5 h并记录1次数据。测试中实际记录结果如表3所示。

表3 测试结果记录表

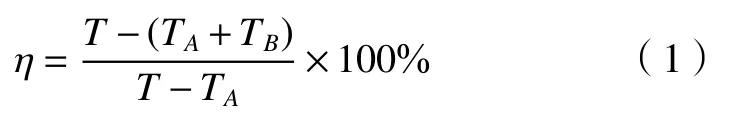

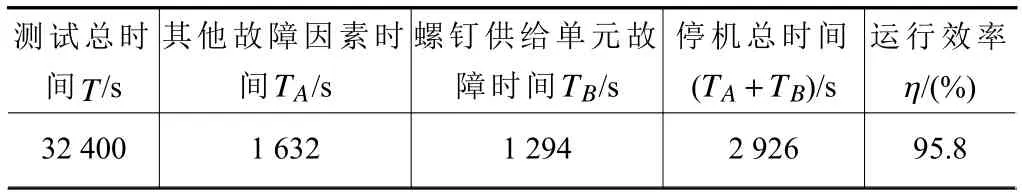

机器人自动锁螺钉装配任务的效率计算公式

式中:T测试总时间;TA外界因素影响系统停机时间;TB设备自身故障引起系统停机时间。

实际测试结果的记录数据经整理计算,结果如表4所示。

表4 数据整理结果表

测试结果:装配螺钉总个数为1 768颗,其中未成功装配个数为27颗(滑丝或未装配到位等),总体装配成功率为98.4%。由式(1)计算可知平台自动锁螺钉装配的效率达到95.8%,充分验证了机器人自动锁螺钉装配系统的稳定性,能够满足自动锁螺钉装配需求。此外,自动锁螺钉装配任务在连续运行情况下,每分钟装配螺钉数量在8~9颗左右,可大大减轻工人重复工作的强度,降低劳动力,节约成本,研究成果具有应用和推广价值。

4 结语

面对自动锁螺钉装配任务的需求,使用实验室多功能机器人工作站搭建自动锁螺钉装配任务系统平台。提出了基于三菱PLC和KUKAKRC4机器人的控制系统,设计了自动锁螺钉装配任务系统控制程序,利用组态的方式实现了机器人控制器、可编程逻辑控制器和上位机之间的通讯。配置KUKA机器人与三菱FX5U型PLC之间的I/O端口信息,使用机器人自带示教器规划了自动锁螺钉装配任务的实现路径点信息,编写运行控制程序。通过对系统平台的实验测试,记录平台工作12 h锁螺钉装配的数量,分析了自动锁螺钉装配成功率为98.4%,验证了自动锁螺钉装配系统的稳定性,能有效提高螺钉的装配效率,为后续工厂信息化、集成化打下坚实基础。