基于CAESARⅡ的LNG卸料系统管道应力分析

王 乾,万人杰,赵 斌,崔艳红

(海洋石油工程股份有限公司,天津 300461)

液化天然气接收终端的主要功能是接收、存储和再汽化LNG(液化天然气,下同),并通过天然气管网向电厂和城市用户供气[1]。接收终端按作用一般分为:LNG卸船码头区、LNG接收站区和LNG储罐区[2]。

卸料系统用于连接LNG码头、接收站和储罐,管道系统复杂,尺寸大(超过DN900 mm)是液化天然气接收终端生产作业的重要保障,除考虑受到重力、温度和压力等基本载荷作用外,还需要考虑接卸船、装船和排放过程中,水锤和安全阀泄放载荷及位移载荷对管道的影响,以及这些载荷产生的疲劳破坏。管道一旦失效,将对整个接收终端的安全运行造成威胁,甚至造成安全生产事故,因此必须要对管道进行详细的应力分析,保证项目安全运行。

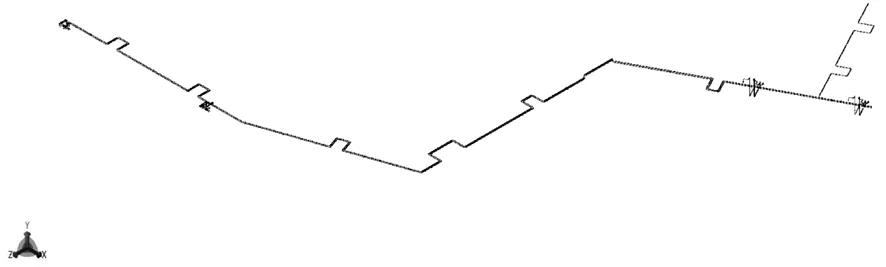

文章以某项目LNG卸料系统为例,研究重力、温度、压力、风载、冰雪、水锤、地震、位移等载荷对管道的作用影响,应用CAESARⅡ软件编制OBE和SSE应力工况,分析了管道静态和模态分析的计算方法和分析内容,对管道系统在不同设计工况下的应力状态进行评估,为LNG接收终端的管道应力分析工作提供借鉴。管道应力模型见图1。

图1 管道应力模型Fig.1 Pipe stress model

1 管道载荷分析

LNG卸料系统承受载荷包括重力、温度、压力、风载、冰雪、水锤、地震、位移等,根据ASME B31.3《工艺管道》相关规定,管道载荷分为持续载荷、位移载荷和偶然载荷[3,6]。持续载荷主要是由管道及阀门等附属物的重力和系统压力,位移载荷是由管道温度变化及建构物变形或地基沉降产生,偶然载荷是风载、冰雪、水锤、地震等载荷。

管道系统分析应考虑操作基准地震(OBE)和安全停运地震(SSE)工况设计。其中,OBE工况为5%阻尼反应谱所反映的运行50 a的超越概率为10%(平均重现期475 a),不会造成损坏、不影响重新启动和可以继续安全操作的最大地震活动工况。SSE工况为5%阻尼反应谱所反映的运行100 a的超越概率为2%(平均重现期4 975 a),基本失效保护功能和机械装置设计能承受的最大地震活动工况。

1.1 地震载荷

对于地震载荷,管道应力计算中采用当量静态载荷分析。管道水平地震载荷按公式(1)进行计算,垂直地震载荷取水平载荷的2/3。

q=α1mg

(1)

式中:q——管道水平地震载荷;α1——与管系基本自振周期相对应的水平地震影响系数;m——管道质量;g——重力加速度。

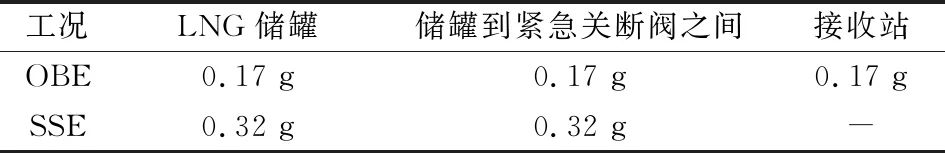

由LNG储罐支撑的管道及储罐到紧急关断阀之间的卸料系统管道按OBE和SSE工况核算,其他部分管道按OBE工况设计即可。各工况地震参数依据项目地震监测数据报告,项目水平方向地震加速值见表1。

表1 水平方向地震加速取值Tab.1 Horizontal seismic acceleration value

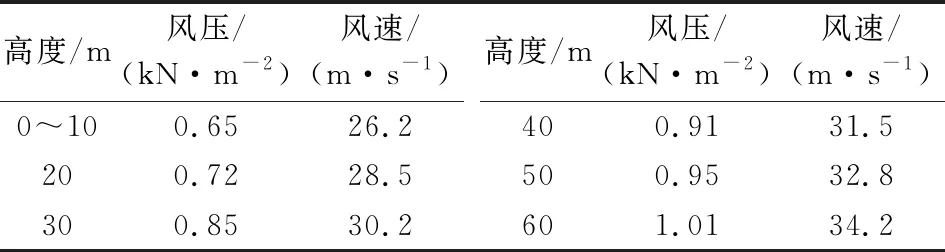

1.2 风载荷

卸料系统管道户外布置且位置较高,管道受风载荷影响。风载一般通过风速或风压进行计算。根据相关标准先确定风型系数,然后根据当地气象报告编制风压或风速与标高关系表,一般而言,风速取当地百年一遇3 s阵风风速,风压按设计基本风压计算。项目风载荷参数见表2。

表2 风载荷参数Tab.2 Wind load parameters

1.3 冰雪载荷

处于严寒地区的LNG接收终端冬季会存在冰雪天气,未设保温层管道需考虑冰雪载荷,一般只考虑作用在水平管道上,按偶然载荷考虑,并按照均布载荷进行分析计算。

此项目中,冰载荷按25 mm厚度,基本雪压按300 N/m2计算。

1.4 水锤载荷

卸料管道从LNG码头到储罐顶部,管道尺寸大距离远,在启泵、停泵、开关阀门动作时,由于介质流量流速发生变化,在管道走向改变的地方(如弯头或三通)产生水锤力。过大的水锤力会引起管道振动,破坏管道连接,危害管道安全,因此卸料系统管道必须进行水锤力分析。

管道水锤分析一般借助工艺计算软件(如PIPENET,AFT等),在软件中建立管系模型,计算不同工况下的不同位置的载荷值。将计算出的动载荷乘以放大系数(一般取1.5~2.0)后按等效静载荷加载到应力分析按偶然载荷核算。

1.5 位移载荷

位移载荷会引起管道二次应力超标,危害管道安全。卸料管道的位移载荷有三种:(1)LNG码头栈桥由波浪引起的周期性位移变化;(2)接收站及储罐桩基沉降引起支架位移变化;(3)连接的设备管口由于温差导致的位移变化。

以上三类位移数值由相关专业或厂家提供,导入到应力分析中,按二次应力进行核算。

项目中储罐沉降按25 mm整体考虑,接收站沉降按15 mm~25 mm局部考虑。

2 管道应力分析方法

LNG终端卸料管道系统主要依据ASME B31.3《工艺管道》为主设计标准,并结合国内相关规范,分析管道系统载荷,对管道应力水平、设备管口载荷、法兰泄露、管道位移及支架受力等进行校核。其中,管道应力校核分为静态、模态和疲劳分析三方面。

2.1 管道静态受力分析

管道静态分析是指静载荷作用下的受力分析,即系统载荷响应不随时间变化而变化或发生缓慢响应的载荷。管道静态应力分为持续应力、位移应力和偶然应力[2,6]。

持续应力是由于压力、重力及其他外力载荷的作用产生的应力,随外力载荷的增加而增大。其校核准则:

(2)

式中:SL——持续应力;Sa——纵向载荷引起的管道应力;Sb——弯矩引起的管道应力;St——扭矩引起的管道应力;Sh——管道材料在预计最高温度下的许用应力。

位移应力是由于热胀冷缩、沉降等位移载荷的作用产生的应力,为满足位移约束条件或管道自身变形的连续要求所必须的应力。其校核准则:

SE (3) 式中:SE——位移应力;SA——管道材料许用位移应力范围;Sc——管道材料在预计最低温度下的许用应力;Sh——管道材料在预计最高温度下的许用应力;f——许用应力范围减小系数。 偶然应力是风、地震等偶然载荷和持续载荷的应力之和。卸料系统管道中由LNG储罐支撑的管道及储罐到紧急关断阀之间的卸料系统管道按OBE和SSE工况核算,其他部分管道按OBE工况设计。 OBE工况下,偶然应力校核准则: So<1.33Sh (4) 式中:So——偶然应力;Sh——管道材料在预计最高温度下的许用应力。 SSE工况下,偶然应力校核准则: So (5) 式中:So——偶然应力;So——管道材料的最高温度下的屈服强度。 管道模态分析是为了保证管道系统的刚度,使管道在运行过程中不受轻微干扰,防止系统产生共振,造成管道疲劳和破坏。管道刚度与系统固有频率相关,固有频率越高,管道系统刚度越大。为保证系统刚度,需要提高管道的固有频率。 管道系统固有频率要避开设备的运行频率以免发生共振,设计中应使管道固有频率高于某个值,以避开易振范围,最低固有频率一般高于2.55 Hz[2]。对于与离心和往复设备相连的管道而言,一般会超过设备本征频率的2倍,工程上采用5.0 Hz和8.0 Hz作为离心和往复设备相连管道的最低固有频率值。 卸料系统最低阶固有频率至少大于2.55 Hz。 卸料管道在码头栈桥部分管道,由于栈桥受波浪载荷会导致产生周期性结构位移变化,对于管道可能出现的疲劳破坏需要进行评估。 项目采用循环当量折算法。循环当量折算法是根据管道预计设计周期内的循环次数求出位移应力的减小系数,以达到缩小位移应力范围的方法来达到避免管道疲劳。当载荷循环次数较少时(低于7 000次),管道应力满足位移应力校核就可以避免低周疲劳,当载荷循环次数较多时(高于7 000次),通过公式(6)计算许用应力范围减小系数f,并带入公式(3)以减小许用位移应力范围,避免管道高周疲劳[3]。 f=6.0(N)-0.2≤fm (6) 式中:f——许用应力范围减小系数;N——当量循环次数;fm——最大折减系数,取1.2。 经核算此项目中栈桥疲劳工况的当量循环次数为58 650,按式(6)计算为0.67。 建立符合规范和管道实际运行情况的工况文件,是管道应力分析是否准确和真实的关键因素。在应力分析软件CAESARⅡ中,管道计算工况分为基本工况和组合工况,基本工况可以是独立的载荷也可以是同时发生的不同载荷,组合工况是对基本工况的组合运算[7]。 基本工况是管道实际承受载荷的受力工况,以便模拟管道在不同压力、温度及偶然载荷下的受力情况,主要包括:水压试验工况、不同温度压力下的操作工况以及对应的持续工况。 基本工况是组合工况的基础,是整个工况文件是否准确的关键。 组合工况是通过运算组合将两个或多个基本工况进行组合,以获得规范中规定的应力水平或载荷情况,主要包括:膨胀工况,偶然工况及疲劳工况。 工况组合的类型和数量应按项目和考虑载荷等因素不一而同,但都至少需要满足规范规定的位移应力和偶然应力的评估。 工况组合方式是将两个或多个工况进行数学运算,计算出符合项目需要的应力和载荷工况,CAESARⅡ中常用的组合运算方式有代数合成、标量合成、算术平方根合成、绝对值加和合成、最大及最小值筛选等。 代数合成(Algebraic),一般用于两个工况之间的减运算,分别求解相关工况的位移后再近些减运算得到位移差,通过得到的位移来求解推力、弯矩和节点应力。在求纯偶然载荷工况时采用。 标量合成(Scalar),一般用于两个工况之间的加运算,分别求解相关工况的应力后进行叠加,合成工况不再单独计算各工况位移。在求解持续载荷与纯偶然载荷的合成工况时采用。 算术平方根合成(SRSS),一般用于两个工况之间的加运算,工况推力、位移及节点应力采用平方和后开方的计算形式。在求解静态地震中各向加速度工况时采用。 最大值筛选及最小值筛选(MAX MIN),一般用于筛选工况,对各工况推力、位移及节点应力绝对值进行比较后选取。在选取规范应力、支架载荷及位移时采用。 LNG接受终端管道所受载荷为:管道充水重WW,管道自身重W,水压试验压力HP,设计压力P1,操作温度T1,最高设计温度T2,最低设计温度T3,不同温度下管道附加位移D1~D3,风载荷WIN1和WIN2(南北和东西方向),地震载荷U1~U3(水平和垂直方向),附加偶然载荷(水锤力)F,根据这些载荷的作用性质及规范中对应的分析方法,采用符合项目实际的工作组合方式定义了58种计算工况。其中,基本工况30中,组合工况28种。 基本工况中有1种水压试验工况(WW+HP+H)、1种持续应力工况(W+P+H)、14种操作工况及14对应的热态持续应力工况。操作工况中包含:3种重量、压力、温度及位移工况(W+D+T+P+H),4种重量、压力、温度、位移及风载工况(W+D+T+P+H±WIN),6种重量、压力、温度、位移及地震工况(W+D+T+P+H±U)以及1种重量、压力、温度、位移及水锤力工况(W+D+T+P+H±F)。 组合工况有1种最大持续应力工况(所有持续应力工况取极大值),1种最大操作工况(所有操作工况取极大值),17种偶然应力工况(利用代数减运算得到纯偶然载荷后与最大持续应力工况标量加和运算),3种位移应力工况(不同温度的操作工况之间进行代数减运算)以及6种疲劳应力工况(考虑疲劳循环当量情况下,不同位移的操作工况之间代数减运算)。 除规范应力校核之外,LNG接受终端卸料管道还需评估管道位移、设备管口载荷等内容,且在分析过程中需要进行特殊考虑。 项目应力分析内容应至少包含以下内容[5-6]: (1)校核管道应力,使其满足ASME B31.3中的规范应力要求。 (2)校核设备管口受力,使其满足相应规范或厂家要求。 (3)校核管道支吊架类型和载荷情况,确保支架满足设计要求,确保承载建构筑物满足设计要求。 (4)进行法兰泄漏分析,防止法兰连接处发生泄漏。 (5)校核管道位移,防止位移过大出现碰撞及管托发生脱落。 (6)进行模态分析,保证管道系统的刚度,不发生共振。 鉴于卸料系统管道的特性(超低温、薄壁大尺寸、水锤载荷大),在应力分析过程中需要注意以下特殊点。 (1)管道使用自然补偿,严禁使用阻尼器或膨胀节等原件。卸料系统中输送液化天然气属于危险性高的介质,为提高系统的安全性,不使用阻尼器或膨胀节等原件,管道柔性采用自然补偿方式。 (2)考虑管道热拱效应。卸料管道由于尺寸大,在冷却过程中,管道上下部出现温度梯度,管道挠度出现凸变形,会导致部分支吊架脱空,造成其他支架超载引起管道应力过大甚至管道失稳和破坏。 (3)弯头应力增大系数细化。为使管道系统应力分析更真实可靠,对部分大尺寸弯头、三通等元件使用有限元软件进行弯头应力增大系数的计算,并将结果返回到CAESARⅡ软件中,以保证大尺寸管道系统整体应力分析结果的准确性。 (4)SSE工况核算。由LNG储罐支撑的管道及储罐到紧急关断阀之间的卸料系统管道需要进行OBE和SSE工况核算,其中SSE工况的许用应力为管材的屈服强度。 (5)合理设置弹簧支吊架。上储罐布置布置的卸料管道长度大约为35 m左右,由于热胀冷缩立管产生冷缩,致使水平管道部分支架长期脱空,影响管系安全,需要在适合的地方设置弹簧支吊架,一般采用恒力弹簧支吊架。 LNG接受终端管道系统复杂,尺寸大,超低温工况操作,综合考虑作用在卸料系统重力、温度、压力、风载、冰雪、水锤、地震、位移等载荷对管道的作用影响并进行分类研究,根据规范标准进行管道应力分析方法研究,应用CAESARⅡ软件编制应力分析工况,对管道进行静态和模态分析计算,明确了管道应力分析内容和特殊设计,系统地论述了低温管道应力分析的全过程工作,为后续LNG接收终端的管道应力分析工作提供借鉴。2.2 管道模态分析

2.3 管道疲劳分析

3 应力分析工况

3.1 基本工况

3.2 组合工况

3.3 工况组合方式

3.4 接收站设计工况

4 应力分析评估

4.1 应力分析评估内容

4.2 特殊设计

5 总结