某4×300 MW 机组液氨改尿素工程技术经济分析

张志中,裴煜坤,刘沛奇,胡 妲,江建平,张 杨

(华电电力科学研究院有限公司,浙江 杭州310030)

0 引 言

据中电联统计,截止2020 年底,我国全口径火电装机容量达124624 万kW,同比增长4.8%,占全部装机容量的56.60%[1],火力发电在工业生产和国民经济的发展过程中仍占据主导地位。截止2020 年,全国已实现超低排放的煤电装机规模达到9.5 亿kW,占煤电总装机容量的88%。煤电企业作为NOx的主要排放源,面临前所未有的NOx减排压力。 为了达到NOx超低排放限值要求,燃煤电厂普遍采用低氮燃烧结合选择性催化还原脱硝(SCR) 或选择性非催化还原脱硝(SNCR)技术[2]。 SCR因具有技术成熟、操作简单、系统稳定性强、脱硝效率高等特点而成为燃煤电厂最广泛采用的烟气脱硝技术,该技术将还原剂喷入烟气中与NOx混合并在催化剂的作用下将NOx还原生成氮气和水。 常用的脱硝还原剂包括氨水、液氨和尿素,其中液氨蒸发工艺在投资和运行成本上优势明显,在国内烟气脱硝装置中的占比达80%以上[3]。 氨水工艺采用的氨水浓度一般在20%左右,体积量大,运输成本和投资成本在三种还原剂工艺中均属最高,且运行中蒸发气化耗能多,因而使用受到限制,目前使用较多的还原剂主要是液氨和尿素[4-6]。

随着社会的发展和人民生活水平的提高,安全生产的重要性日益突出。 液氨作为一种有毒危险化学品,当与空气混合后的浓度在16% ~25%时,遇火源容易发生燃烧和爆炸,在运输、储存和使用时存在较大的安全隐患,一旦储量超过10 t,即为重大危险源[7]。 近些年液氨泄漏事故频发,对环境安全和人身安全构成较大威胁,城区或近城区电厂不再批准采用液氨作为脱硝还原剂。 随着国家出台相关限制政策,从地方管理部门取得液氨的使用和运输许可证愈发困难,安全防范要求更加严格,相应的安全管理成本不断提升[8-9],液氨作为脱硝还原剂受到很大程度的限制。 考虑到尿素分解同样可以制取氨气,且尿素性质稳定,易于保存和运输,是一种绿色肥料,对环境无害,来源广泛,用来代替液氨作为脱硝还原剂是一种可行的且安全性更高的制氨方式[10]。 国家能源局《国能函安全(2018)12 号文》鼓励电厂将液氨装置改造为更加安全的尿素制氨装置[11],特别是对于大中城市及其近郊的电厂、位于人口稠密地区且防火间距达不到规范要求的电厂及水源地等地区的电厂,液氨改尿素将会成为一种普遍认可的工程技术路线。

尿素制氨工艺主要分为尿素热解和尿素水解,尿素热解根据稀释风热源的不同分为电能加热、燃烧柴油或天然气加热及高温烟气加热[12-13],尿素水解法分为尿素普通水解和尿素催化水解。 尿素热解技术在我国引入较早,2006 年华能北京热电有限公司首次引进美国NOxOUT ULTR尿素热解技术为SCR脱硝工艺提供还原剂氨气,此后在多台机组上实现了应用。 尿素水解工艺在我国起步相对较晚,2011 年武汉国电青山电厂首次引进美国U2A尿素水解工艺,至2012年成都锐思环保公司自主研发的尿素水解工艺在国电成都金堂电厂成功取得首次国产化应用[14],由于尿素水解工艺初次投资明显降低,能耗相对较少,因此迅速得到推广应用。 尿素催化水解工艺建立在普通水解工艺的基础上,由清华大学研发,被中国电机工程学会鉴定为技术达到“国内领先、国际先进”水平[8],这势必会使尿素水解工艺在燃煤电厂的应用得到进一步加强。

本文以某电厂4 ×300 MW 燃煤机组液氨改尿素工程为例,对电加热型尿素热解、烟气加热型尿素热解、尿素普通水解和尿素催化剂水解方案进行技术经济比较,为燃煤机组液氨改尿素工程的技术选取、系统设计提供一定的技术经济分析依据。

1 尿素热解技术

尿素热解工艺主要由尿素溶液制备与储存系统、稀释风及稀释风加热系统、计量分配模块、热解制氨系统等构成,工艺流程如图1 所示(图中标注红色和绿色代表两种常用的稀释风加热系统,实际应用时只选一种)。 具体流程为:用除盐水将颗粒尿素在尿素溶解罐内溶解成浓度约50%的尿素溶液并用配料输送泵送至尿素溶液储罐内储存,供氨时利用尿素溶液输送泵将尿素溶液送至计量分配模块,经准确测量并控制后由多个雾化喷枪喷入尿素热解炉,在来至稀释风加热系统出口温度达到350 ~650 ℃的热风加热作用下分解成含NH3浓度小于5%的混合气[15],然后通过喷氨格栅喷入脱硝反应器入口烟道。 尿素热解按如下反应方程式[16]进行:

图1 尿素热解工艺流程

热解工艺稀释风通常采用锅炉空预器出口的热一次风或热二次风,鉴于燃烧柴油或天然气加热稀释风需要消耗大量燃料,系统复杂,运行成本较高,目前工程中稀释风的加热方式主要采用电加热和高温烟气加热。 一般一次风风压能够克服热解系统阻力,二次风由于风压较低,需设置高温稀释风机。 热解炉设计时需考虑热风含尘量,一般不超过200 mg/m3,主要是为了减少粉尘对高温稀释风机和电加热器加热管的磨损[17]。 理论上热二次风含尘量高于热一次风,在选择稀释风时推荐采用热一次风以提高可靠性和经济性,所取一次风量仅为锅炉总一次风量的1%左右,对锅炉燃烧的影响甚微。 采用电加热时,热一次风从空预器出口依靠自身压力进入电加热器,经加热后进入尿素热解炉。 采用高温烟气加热时主要通过气气换热器对热一次风进行加热,换热器根据布置位置分为炉内气气换热器和炉外气气换热器。 炉内气气换热器通常设在低温再热器或低温过热器的前面,该区域烟温在600 ~700 ℃,热一次风沿管内流动,高温烟气流经换热管时对其进行加热。 炉外气气换热器设在热解炉附近的锅炉钢架上且垂直布置,高温烟气通常取自高温再热器后、低温再热器前的区域,该区域烟温在650 ~750 ℃,高温烟气依靠原有烟道的压差沿换热器管程向下流动,出换热器后汇入空预器出口烟道内,热一次风依靠一次风机压头沿换热器壳程向上流出换热器,达到加热目的。 炉内气气换热器一般适用于新建机组,设计时需预留安装空间,而且存在磨损、积灰,不便于检修等问题,因此使用受到较多限制,炉外气气换热器可根据电厂现场条件灵活布置,成为当前的主流形式。 为了降低电耗,近年来尿素热解工艺改造中采用高温烟气加热稀释风成为一种行之有效的手段[4]。

热解反应受热解炉内环境温度影响较大,在低温条件下会产生三聚氰酸、三聚氰胺、三异氰酸、乙二肟、缩二脲、缩三脲等中间产物,这些中间产物与热风中的粉尘结合会形成难以分解的多孔结晶物质,易引起淤积堵塞现象,尿素热解转化率也会相应降低[17-19]。 另外热解过程中形成的HNCO在热解炉的气氛条件下难以分解为NH3,因此热解工艺的尿素转化率受到一定限制,一般在80% ~90%。

2 尿素水解技术

尿素水解工艺主要由尿素溶液制备与储存系统、稀释风系统、计量分配模块、水解制氨系统等构成,对于尿素催化水解工艺,还包括催化剂溶解供应系统,工艺流程如图2 所示(图中标注绿色部分为尿素催化剂水解所特有的,去掉该部分为尿素普通水解)。 尿素普通水解具体流程为:用除盐水将颗粒尿素在尿素溶解罐内溶解成浓度约50%的尿素溶液并用配料输送泵送至尿素溶液储罐内储存,供氨时利用尿素溶液输送泵将尿素溶液送至水解反应器,在压力为0.4 ~0.6 MPa,温度为130 ~160 ℃的操作条件下,尿素以水溶液的形式受热分解为NH3和CO2,含NH3浓度约37.5%的混合气进入计量分配模块并经计量控制后进入氨空混合器与来至稀释风系统的热风混合,形成含NH3浓度小于5%的混合气[6],最后由喷氨格栅喷入脱硝反应器入口烟道。 尿素催化水解工艺流程基本与尿素普通水解工艺相同,区别在于前者多出了催化剂溶解及催化剂溶液输送至水解反应器这部分流程。 尿素普通水解按着如下反应方程式[13]进行,其中第一步为微放热反应,第二步为强烈吸热反应:

图2 尿素水解工艺流程

尿素催化剂水解工艺主要采用磷酸盐作为催化剂配制成一定浓度的溶液[3],在水解系统启动时泵入水解反应器,催化剂在水解过程中循环使用,主要起到改变反应路径,加速水解反应进度,降低系统响应时间的作用,具体反应方程式如下[9]:CO(NH2)2+催化剂+H2→■O 中间产物+CO2

综合反应:CO(NH2)2+H2→■O 2NH3+CO2

水解反应器出口混合气中含有NH3、CO2和水蒸气,在输送过程中当气体温度低于露点温度时会产生“回凝”现象[20],即发生水解反应的逆反应而生成氨基甲酸铵晶体,从而引起管道或设备堵塞。 为了避免混合气出口下游管道和设备出现结晶,一方面可提高稀释风温至180 ℃以上,另一方面水解器至炉侧氨空混合器间的管道设置严格的蒸汽伴热,伴热温度不低于150 ℃。 水解工艺稀释风一般采用热一次风和经过烟气加热处理的自然风和冷一次风。 由于热一次风本身携带一定量的粉尘,容易导致氨空混合气和喷氨格栅支管的堵塞,对燃煤灰分高和空预器漏风量大的机组开展水解工艺设计时一般不推荐热一次风作为稀释风。 烟气加热方式是通过在SCR出口烟道内增设管式换热器,利用烟气的热量对自然风或冷一次风进行加热作为热稀释风。 若冷一次风压头较大,可以省去稀释风机,但实际应用案例较少。采用自然风时必须配置稀释风机。

水解反应器内尿素溶液主要通过蒸汽盘管间接加热,蒸汽引自厂用蒸汽系统,经减温减压后进入蒸汽盘管。 蒸汽放热后形成的冷凝水由疏水箱收集,收集的疏水部分作为尿素溶解用水,多余部分由疏水泵送至锅炉疏水扩容器回收利用。 水解反应器内温度达到160 ℃时,尿素会分解形成HNCO,HNCO活性较强,会与尿素反应生成难溶于水的缩二脲等聚合物[21],易引起水解系统堵塞,水解反应器正常运行时需在线排污,将含有尿素、氨水、缩二脲等的废液输送至尿素区地坑进行收集。 通过严格控制水解反应器温度、压力、尿素溶液浓度等参数可以保证水解工艺尿素转化率达到98% ~99%。

3 某4 ×300 MW 机组液氨改尿素技术经济分析

3.1 机组概况

某城市电厂1 ~4 号燃煤机组烟气脱硝采用SCR脱硝工艺,分别于2013 年10 月、2014 年5月、2012 年9 月和2013 年7 月投运,催化剂按“2+1”模式布置,初装2 层蜂窝式催化剂,后均于2016 年完成烟气脱硝超低排放改造,加装备用层催化剂,采用液氨作为还原剂。 氨区为4 台机组公用,配有3 台容积为80 m3的液氨储罐、4 台液氨蒸发器、3 台氨气缓冲罐和1 台氨气吸收罐,液氨储量可达120 t。 迫于安全生产压力,该电厂拟实施液氨改尿素工程,从本质上消除重大危险源,提高脱硝安全性的同时降低管理风险。 液氨改尿素工程工艺水由全厂工业水管网提供,消防水由全厂消防水系统提供,尿素溶解除盐水由化学车间提供,蒸汽取自锅炉辅汽系统,压缩空气取自全厂仪用压缩空气系统。 全厂各消耗品供应裕量能满足现有本工程耗品需求,无需设备扩容或增加新设备。

3.2 工程设计参数

液氨改尿素工程的实施,一方面要替代原有的氨区供氨功能,即通过新增尿素溶液制备与储存系统、热解或水解制氨系统及稀释风系统改造来实现供氨量满足脱硝要求,另一方面要通过系统优化设计实现4 台机组的主要烟气性能指标达到超低排放要求。 某4 ×300 MW 机组液氨改尿素工程的主要设计参数如表1 所示,由表1 可知,2 台机组的最大氨耗量为552 kg/h,4 台机组的总计氨耗量为922 kg/h。

表1 液氨改尿素工程设计参数

3.3 技术分析

根据电厂脱硝装置烟气条件和还原剂改造目标,结合当前应用较多的尿素制氨工艺的特点,对液氨改尿素工程提出了4 种改造方案,分别为电加热型尿素热解、烟气加热型尿素热解、尿素普通水解和尿素催化水解。

4 种改造方案的尿素溶液制备与储存系统的设备配置和参数基本一致,主要区别在于热解方案和水解方案的尿素溶液输送泵数量不同。 设置尿素储存小间1 个,用于储存袋装尿素,堆高按3 m考虑,设计容积约240 m3,满足4 台锅炉BMCR工况下至少3 天的尿素需求量。 设置尿素溶解罐2 只,单罐容积50 m3,罐体采用SS304 不锈钢材质并配备蒸汽加热装置和搅拌器,每天配制2 罐50%浓度的尿素溶液即可满足4 台锅炉BMCR工况下1 天的尿素溶液量。 配料输送泵设4 台(2用2 备),为不锈钢离心泵,流量40 m3/h,扬程30m。 设置尿素溶液储罐2 只,单罐容积250 m3,罐体采用SS304 不锈钢并配备蒸汽加热装置,满足4 台锅炉BMCR工况下至少5 天的尿素溶液量。 方案1 和方案2 尿素溶液输送泵设6 台(4用2 备),方案3 和方案4 尿素溶液输送泵设3 台(2 用1 备),均为不锈钢离心泵,流量9 m3/h,扬程250 m;方案1 和方案2 在正常运行条件下,每台锅炉对应的热解炉由1 台尿素溶液输送泵供给尿素溶液,方案3 和方案4 在正常运行条件下,每台水解反应器由1 台尿素溶液输送泵供给尿素溶液。 尿素间设1 个地坑和2 台地坑泵(1 用1备),地坑泵流量30 m3/h,扬程35 m;地坑用于收集尿素溶液制备与储存区域和水解反应器的排污水,收集的废水统一输送至生活污水处理系统,稀释后作为厂区绿化用水。

方案1 和方案2 中尿素热解稀释风均引自空预器出口热一次风,其中1、2 号机组稀释风量为6300 m3/h,分别占总一次风量的2.3%和3.1%,对锅炉燃烧造成的影响极小;3、4 号机组稀释风量为5300 m3/h,均小于总一次风量的2%,对锅炉燃烧造成的影响可忽略不计。 方案1 和方案2的热一次风温度在315 ~330 ℃,需要增设稀释风加热系统;方案1 采用电加热,1、2 号机组各配套1 台1060 kW 的电加热器,3、4 号机组各配套1 台890 kW 的电加热器,保证热一次风温度达到350~650 ℃;方案2 采用烟气加热,1 ~4 号机组各设置1 台气气换热器,高温烟气抽取点位于低温过热器水平段前转向室,1、2 号机组所需烟气量约7000 m3/h,3、4 号机组所需烟气量约6000 m3/h;1、2 号机组加热系统配套气气换热器换热面积约550 m2,3、4 号机组加热系统配套气气换热器换热面积约450 m2,换热器功率与采用电加热器相当。考虑到该电厂设计灰分达到40 g/m3,一次风烟道内积灰较多的现状,方案3 和方案4 采用自然风作为稀释风,通过在1 ~4 号机组SCR出口烟道内各设置2 台管式换热器将稀释风加热至180 ℃左右,现有稀释风机压头不足,每台机组更换2 台。 因管式换热器加热风量较少,其吸热导致烟气温度的降幅极小,对下游设备的影响可忽略不计。 管式换热器满足耐高温、耐磨损等工作环境要求。

方案1 和方案2 每台机组配置1 套尿素热解制氨系统,各对应1 台热解炉,热解炉本体采用304 不锈钢,每台热解炉配有6 只尿素溶液雾化喷枪,喷枪采用316L不锈钢,雾化空气采用仪用压缩空气,相应每套热解制氨系统设置1 只压缩空气储罐,容积6 m3。 方案1 和方案2 中1、2 号机组液氨耗量均为251 kg/h,3、4 号机组液氨耗量均为210 kg/h,考虑预留10%的裕量,1、2 号机组每套热解制氨系统出力不低于276 kg/h;3、4号机组每套热解制氨系统出力不低于231 kg/h。方案3 和方案4 水解制氨系统采用公用制,全厂共设3 台水解反应器(2 用1 备),每台水解器的容量按氨耗量较大的2 台机组在BMCR工况下用氨量的110%考虑,即每台水解器产氨量为552 kg/h;水解产生的混合气通过水解反应器上部的汽水分离器分离后经成品气管汇于环型母管,环型母管与4 台机组提供含氨混合气的管路连接;水解反应器本体集成氨气缓冲空间,其反应速率能跟上机组负荷的变化,材质采用316 L不锈钢,为撬装结构;水解反应的热源采用温度约165 ℃、压力约0.7 MPa的饱和蒸汽,汽源引自冷再,配备2 台减温减压器(1 用1 备);水解反应区设有疏水箱1 只,容积50 m3,采用不锈钢材质,配备疏水泵2 台(1用1 备),流量50 m3/h,扬程40 m,为不锈钢离心泵;单台水解器单次排污量约为0.2 m3(1 周1 次)。

方案4 设置1 套催化剂溶解与制备装置为全厂水解制氨系统提供催化剂,包含催化剂溶解罐1只,容积3 m3,催化剂泵2 台(1 用1 备),流量5 m3/h,扬程90 m,均为不锈钢材质。 催化剂的补充在水解器定期排污后进行,其在水解反应器溶液中的质量占比为7% ~10%[3]。 目前尿素催化剂水解技术在150 ~600 MW 机组上均有成功应用案例[9]。

方案3 和方案4 每台机组设置2 套氨气计量分配模块,对进入SCR反应器的氨气流量进行调节,以满足锅炉30% ~110%BMCR之间任何负荷工况下脱硝系统运行的需求。 流量调节模块包含自动关断阀、调节阀组、质量流量计、温度测点等。

方案1 和方案2 的热解炉出口处为温度不低于350 ℃的含NH3混合气[17],为防止尿素结晶,热解炉出口至喷氨格栅前管道均进行严格保温;由于改造后混合气管路实际状态气体流量较改造前增加1 倍,对热解炉出口至喷氨格栅的整个气流管路进行改造,同时为了保证NH3与烟气的混合效果,喷氨格栅也进行相应改造,设计成多分区、多喷嘴的布置;鉴于该电厂脱硝出口与总排口NOx浓度在线数据偏差较大,结合喷氨格栅改造,采用数值模拟方法对1 -4 号机组反应器内部导流板进行优化设计和改造,启机后通过喷氨优化调整试验降低脱硝出口NOx浓度分布相对标准偏差至10%以下[22]。 方案3 和方案4 中稀释风加热至180 ℃与含NH3混合气混合稀释进入氨空混合器及喷氨格栅,实际状态稀释风量较原设计约增加50%,需对稀释风管道、氨/空气混合器、氨气分配集箱和喷氨格栅前相关连接管道进行改造和保温,每台机组更换2 套氨空混合器;热稀释风管道采用碳钢材质,流速范围为15 ~25 m/s;氨空混合器采用316 L不锈钢材质,其出口至喷氨格栅前管道和氨气分配集箱采用碳钢材质,相关连接管道设计流速15 m/s;考虑到改造后氨喷射速度增加50%以上,对喷氨格栅进行改造,设计成多分区、多喷嘴的布置;流场优化改造方法同方案1 和方案2。

3.4 改造工程量比较

4 种改造方案的工程量主要涉及尿素溶液制备与储存系统、稀释风系统、稀释风加热系统、制氨系统、催化剂溶解供应系统、氨气计量分配模块、混合气管路系统、喷氨混合系统、伴热系统、现有氨区系统拆除以及电气、热控、土建部分。

方案1 和方案2 的相同之处:尿素溶液制备与储存系统、稀释风系统、制氨系统、混合气管路系统、喷氨混合系统、伴热系统、现有氨区系统拆除等部分改造内容;方案1 和方案2 的主要不同之处:在稀释风加热系统方面,前者新增电加热器,后者新增气气换热器;在电气、热控方面,前者新增2 台额定容量为2000 k VA低压干式变压器、2 台额定容量为2500 kVA的低压干式变压器及4面6 kV真空断路器柜,后者无该新增内容;在土建方面,前者在1、2 号炉之间以及3、4 号炉之间各新增1 个脱硝低压配电室,后者新增气气换热器支撑和固定用钢支架。 方案3 和方案4 绝大部分改造内容一致,主要不同点在于前者未设催化剂溶解供应系统,后者新增催化剂溶解供应系统。热解和水解方案的最大不同之处:在稀释风及稀释风加热系统方面,前者不需要稀释风机,新增电加热器或气气换热器用于加热热一次风,后者新增稀释风机,新增管式换热器用于加热自然风;在制氨系统方面,前者新增尿素热解炉,后者新增水解反应器。 水解反应器为撬装结构,安装简便,热解炉采用单元制安装在对应锅炉钢架上,施工难度较大。 当热解采用气气换热器时,由于换热器体积较大,需要核算锅炉尾部和脱硝区域的钢架强度和空间大小,停炉施工的时间较长。 因此,结合结合技术分析,可以看出4 种改造方案的工程量排序为方案2 >方案1 >方案4 >方案3,总体上4 种改造方案的工程量相差不大。

3.5 适应能力比较

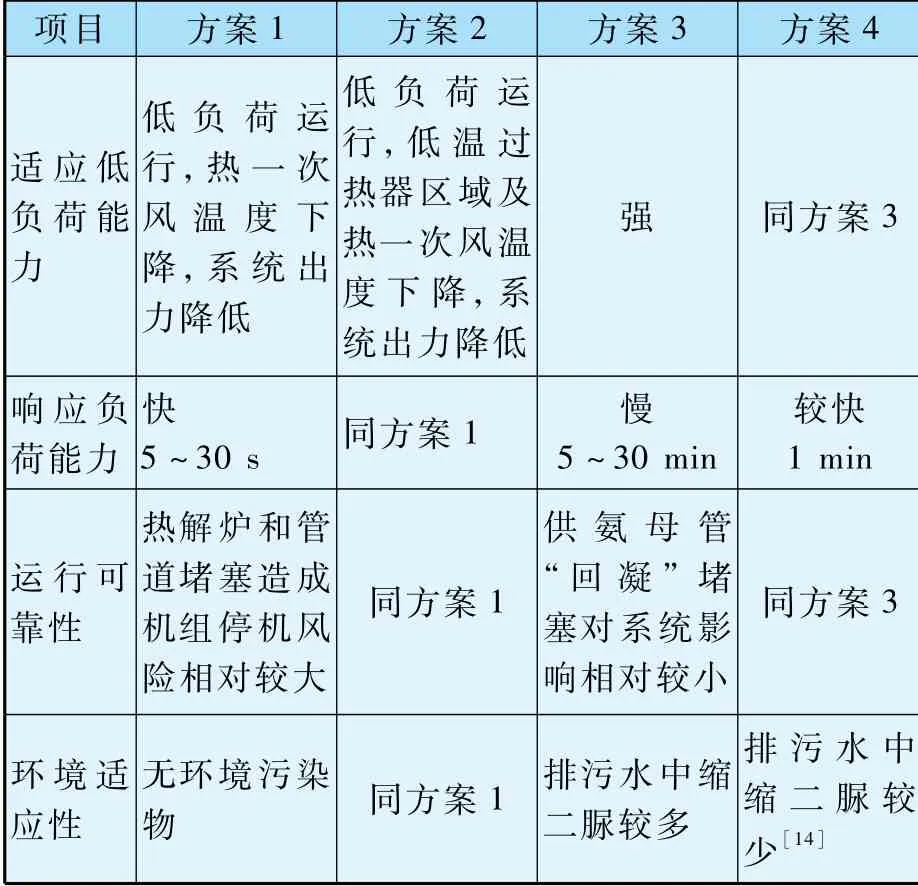

4 种改造方案的适应能力比较如表2 所示,方案1 和方案2 在响应负荷变化能力和环境适应性方面优于方案3 和方案4;方案3 和方案4 在适应低负荷能力方面优于方案1 和方案2;4 种改造方案均存在堵塞风险,但采用公用制的水解方案3 和方案4 设有备用水解反应器,运行可靠性略优于采用单元制的热解方案1 和方案2[23];方案4 相较于方案3,在响应负荷能力方面优势明显。

表2 4 种改造方案适应能力比较

3.6 经济分析

4 种改造方案的投资估算、能耗和物耗及运行成本分析分别如表3 -表5 所示。 由表3 可知,方案2 总的静态投资较方案1 高1515 万元,主要是由于热解解稀释风在获取相同热量的条件下增设气气换热器的设备投资远高于增设电加热器的投资;方案4 总的静态投资较方案3 高94 万元,主要是由于方案4 增设的水解反应器设备费用较普通水解反应器高,且催化剂溶解供应系统也增加一部分投资。 总体来看,方案2 投资最高,方案4 次之,方案1 和方案3 最低且两者基本持平。

表3 4 种改造方案投资估算分析

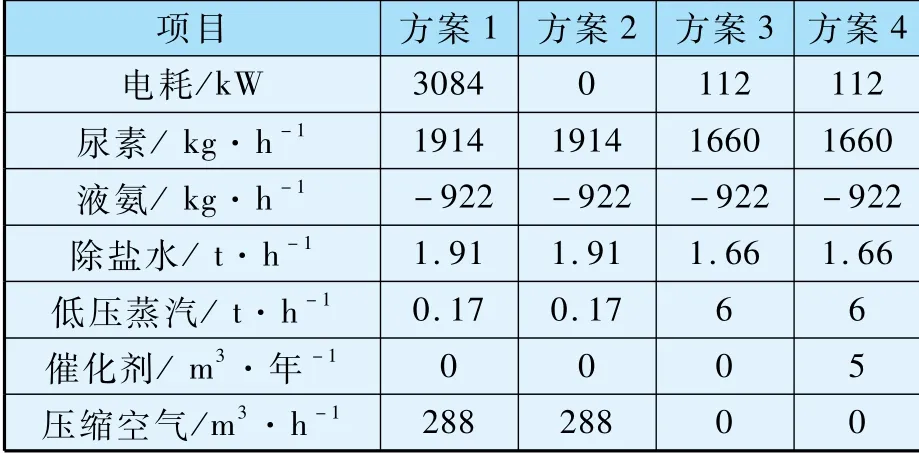

由表4 可知,方案1 和方案2 在能耗和物耗差异方面主要体现在电加热器多出的能耗;方案3 和方案4 在能耗和物耗差异方面主要体现在催化剂多出的物耗;尿素热解方案能耗和物耗主要集中在还原剂和电能消耗上,尿素水解方案能耗和物耗主要集中在还原剂和低压蒸汽消耗上。 总体上来看,方案1 的能耗和物耗水平最高,方案3和方案4 次之且两者基本持平,方案2 最低。

表4 4 种改造方案能耗和物耗分析

由表5 可知,方案2、方案3 和方案4 运行成本相近,均明显低于方案1,方案1 的运行成本约为其余3 种方案运行成本的1.4 倍;方案2 高出方案1 的总投资在4 年之内能够通过较低的年运行成本进行抵偿。

表5 4 种改造方案运行成本分析

4 结 论

(1)方案1 和方案2 中1、2 号机组每套热解制氨系统出力不低于276 kg/h;3、4 号机组每套热解制氨系统出力不低于231 kg/h;方案3 和方案4 中设3 台水解反应器,单台产氨量552 kg/h。

(2)4 种改造方案的工程量排序为方案2 >方案1 >方案4 >方案3,总体上4 种改造方案的工程量相差不大。

(3)方案1 和方案2 在响应负荷变化能力方面优于方案3 和方案4;方案3 和方案4 在适应低负荷能力和运行可靠性方面优于方案1 和方案2;方案4 相较于方案3,在响应负荷能力方面优势明显。

(4)方案2 投资最高,方案4 次之,方案1 和方案3 最低且两者基本持平;方案2 投资高的主要原因是气气换热器设备投资较高。

(5)热解方案能耗和物耗主要集中在还原剂和电能消耗上,尿素水解方案能耗和物耗主要集中在还原剂和低压蒸汽消耗上;方案1 的能耗和物耗水平最高,方案3 和方案4 次之且两者基本持平,方案2 最低。

(6)除方案1 外其余3 种方案运行成本相近,方案1 的运行成本约为其余3 种方案的1.4倍;方案2 高出方案1 的总投资在4 年之内能够通过较低的年运行成本进行抵偿。

(7)火电厂在选择液氨改尿素工艺路线时应根据机组规模、工程设计参数、不同尿素制氨工艺的技术特点、现场空间条件、改造工程量、总投资费用、能耗物耗水平及运行成本等进行综合分析和决策。