火电机组金属部件拉裂失效原因分析

王贤明,杨林豪,严小华

(1.浙江省火力发电高效节能与污染物控制技术研究重点实验室,浙江 杭州311121;2.浙江省能源集团有限公司 科技工程与服务产业分公司,浙江 杭州311121;3.浙江浙能技术研究院有限公司,浙江 杭州311121)

0 引 言

2016 年至今,某集团拥有300 MW 及以上大型燃煤机组43 台,超高压机组4 台,发电机组总装机容量约26000 MW。 经过逐步优化电源结构,淘汰落后产能,截至2021 年底,该集团新增超临界以上机组8 台,关闭4 台超高压机组,发展5台供背压式供热超高压机组,总共达56 台,总容量达30120 MW。 燃气联合循环机组共13 台,总容量约3800 MW。

虽然大容量、高参数机组不断增加,但在近年来深度调峰、能源双控的政策下,机组利用小时数不断下降。 频繁启动、快速升降负荷等导致火电机组运行工况恶劣,金属部件拉裂问题日益增多,锅炉“四管”爆泄事件频繁发生,严重影响到发电机组安全、可靠运行。 据统计,2016 年至今,火电机组各类金属部件拉裂引起失效事件高达64 台次,年平均发生11 台次,近两年高达14 台次。

1 拉裂造成机组非计划停机

据统计,2016 年-2021 年,该集团火电机组发生的64 台次(见图1)金属部件拉裂失效事件中,有22 台次引起机组停机。 自2019 年以来,拉裂失效导致机组停机事件迅速增加,并成为机组非计划停机的主要原因之一。

图1 2016 年-2021 年火电机组拉裂失效事件统计

2 拉裂发生部位分析

拉裂的发生机理是当金属结构件遇热膨胀不畅或不协调,此时内应力大于材料的抗拉强度而导致材料失效。 但造成材料热态内应力过大的具体原因,涉及设计、安装、运行等各方面因素,拉裂发生部位也千差万别,解决措施不能一概而论,需要对拉裂缺陷进行归纳分析,提出对应的解决措施[1-9]。

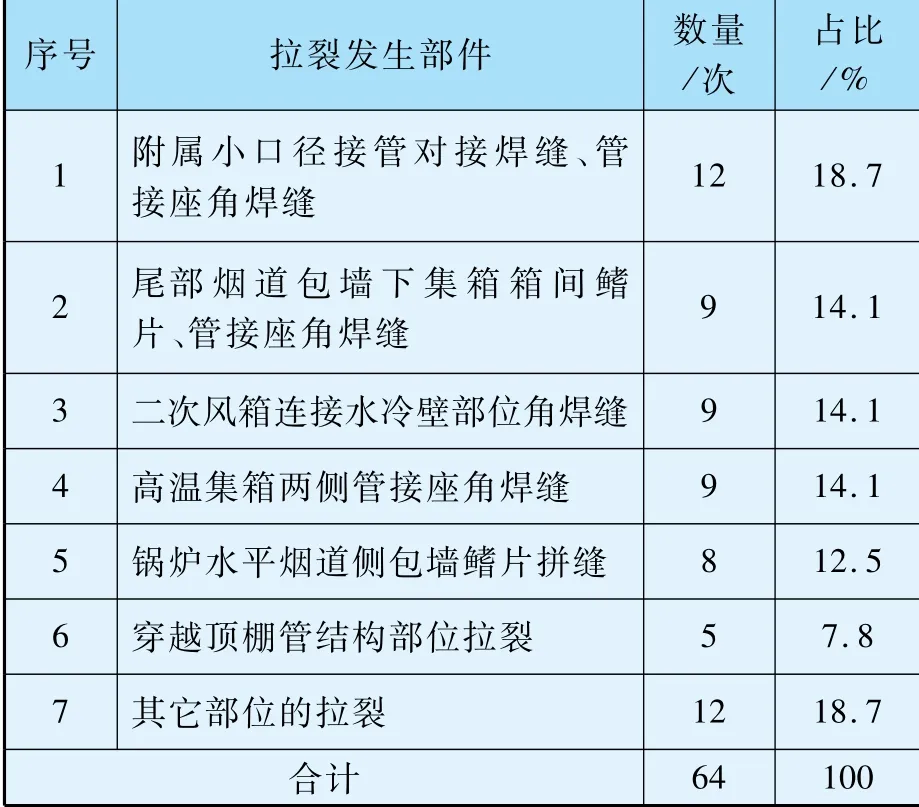

锅炉金属部件拉裂与结构因素密切相关(见表1),通过对发生部位的统计分析,有利于找到其规律与原因,有利于做好失效预警、重点排查、统筹改造等,减少失效事件的发生。

表1 金属结构件拉裂发生部位的统计分类

2.1 附属小口径管的拉裂

根据6 年统计数据,小口径管拉裂失效事件共发生12 台次,此类拉裂主要发生在热态位移量大的管道、集箱附属接管,如主蒸汽管道、再热热段管道、高温集箱、高温导汽管、汽机三抽管路等附属小口径管,附属小口径管含疏水、放空气、取样等管路(见表2)。 拉裂发生部位主要在容易发生应力集中的管道变径部位、加强管接座对接焊缝、管接座角焊缝等部位(见图2 -图4)。

表2 附属小口径管拉裂部位分类

图2 管接座对接焊缝拉裂共7 台次

图3 管道变径部位拉裂共2 台次

图4 管接座角焊缝拉裂共3 台次

分析小口径管拉裂具体原因:(1)小口径管前部支架卡涩,管接座与固定支架间管道柔性不足(膨胀弯少、管壁厚、距离短);(2)管路管径突变、存在焊接残余应力等造成的应力集中;(3)小口径管路壁厚较大、钢度过大等。

2.2 锅炉水平烟道侧包墙拉裂

锅炉水平烟道与尾部烟道交接部位连接焊缝拉裂问题,在近年新投产机组上频繁重复发生,共发生8 台次。 主要发生在巴威公司的超(超)临界机组锅炉上,哈锅的超超临界机组锅炉上也偶有发生。 由于受热面结构原因,该部位的拉裂问题暂时无法有效解决。

在连接焊缝两侧的受热面管上装设温度测点,根据测点数据可知,在机组冷态启动过程中,尾部烟道侧包墙管壁温度与水平烟道侧包墙管壁温度最大差值约75 ℃(见图5),待机组稳定运行后温差消除。 该部位连接焊缝长度约10 m,最大自由胀差[10]9.4 mm,因设计及现场布置原因,该连接焊缝拉裂不可避免。 因该部位锅炉受热面管强度要求较高,连接焊缝两侧鳍片较厚、钢性大,裂纹易向管壁较薄的受热面扩展并最终导致失效。

图5 DCS 画面壁温差值

2.3 二次风箱与水冷壁连接部位的拉裂

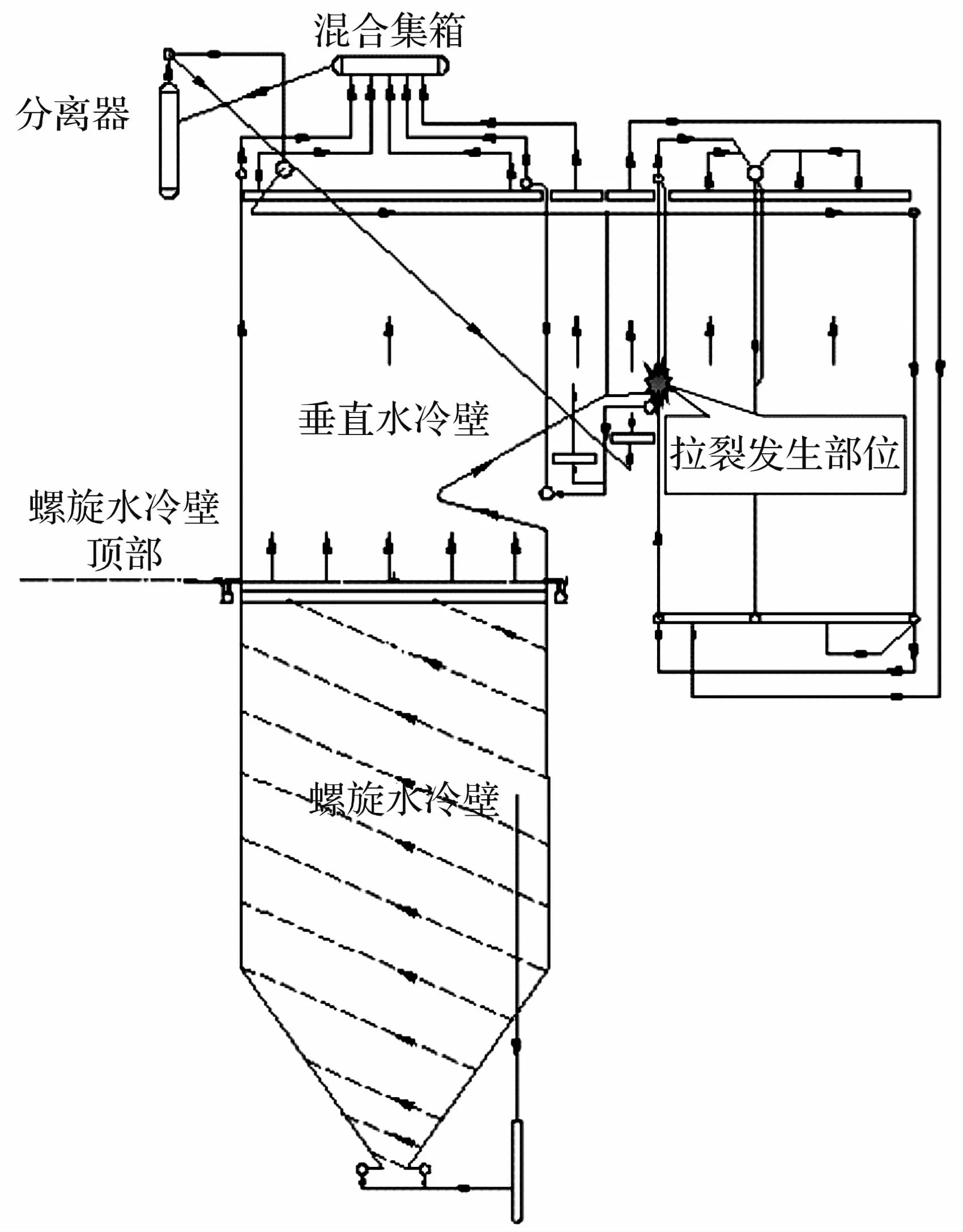

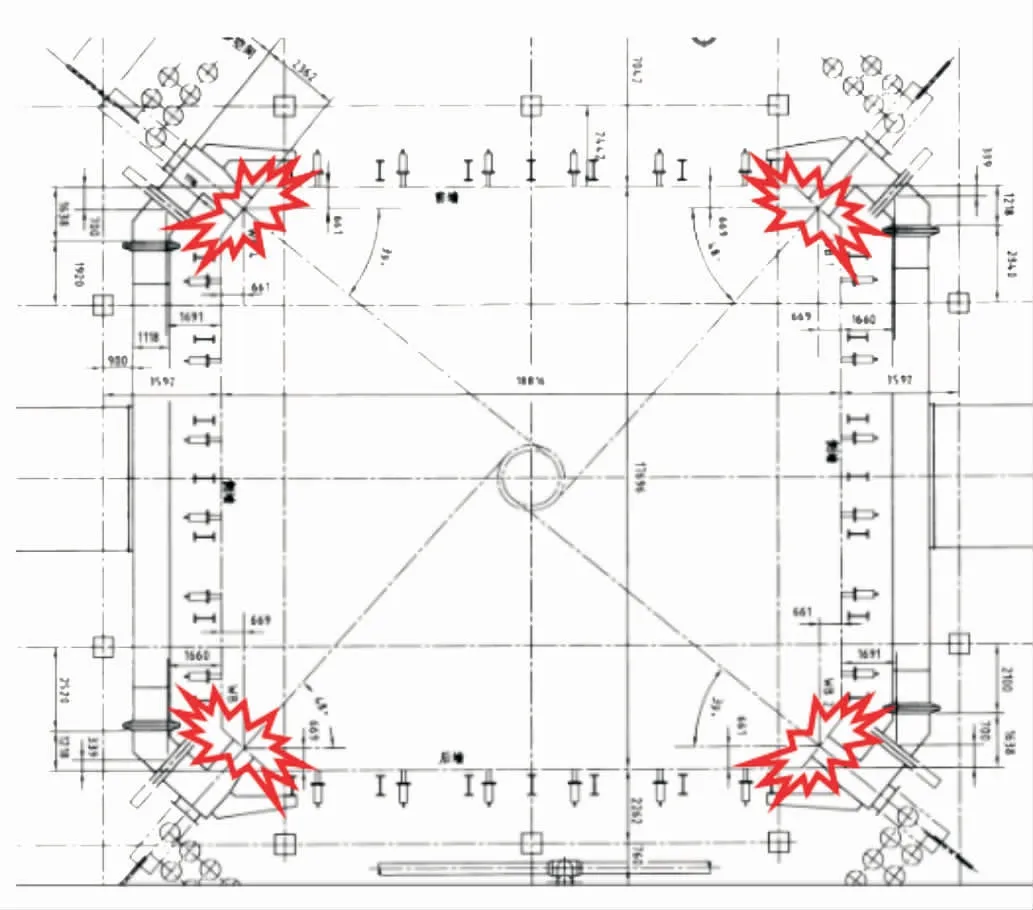

二次风箱与水冷壁连接部位拉裂,主要发生在水冷壁与二次风箱连接处的上、下转角部位。根据6 年统计数据,该类拉裂共发生9 台次,主要发生在四角切圆燃烧的上锅炉型结构上,东锅炉型也偶有发生(见图6 -图8)。

图6 锅炉侧视图中拉裂产生部位

图7 锅炉俯视截面图拉裂产生部位

图8 二次风箱拉裂导致水冷壁管爆泄

分析该类拉裂发生的主要原因:(1)二次风箱采用梳形板直接与水冷壁管子垂直角焊,该结构角焊缝存在应力集中;(2)机组正常运行期间,二次风箱壳体(约320 ℃)与水冷壁管(约440 ℃)有约120 ℃的温差;(3)二次风箱整体结构高约12 m(以600 MW 超临界机组为例),设计采用水冷壁附焊件与风箱法兰连接的方式,利用法兰上、下的长腰螺孔来消除胀差,但因安装偏差、锈腐等原因易卡涩,在二次风箱上、下转角部位角焊缝处拉裂,同时机组频繁启停、工况大幅变化等会加速裂纹扩展。

2.4 高温集箱两侧管接座角焊缝拉裂

根据6 年统计数据,高温集箱两侧管接座角焊缝拉裂共发生9 台次(见图9)。

图9 某锅炉高再进口集箱管接座拉裂

分析该类拉裂发生的主要原因:(1)老机组运行时间已经接近寿命期限,锅炉高温过热器、高温再热器进、出口集箱及接管材质老化,强度降低,且集箱两侧管接座角焊缝更易形成应力集中造成拉裂;(2)新建高参数、大容量机组设计阶段,设计人员没有充分考虑机组启停期间受热面的温度偏差。如某锅炉厂设计的超超临界机组高温再热器进口集箱(约540 ℃)与顶棚(约420 ℃)壁温温差按120 ℃温差设计,但根据实测数据,机组启动过程中两部分材料最大温差达230 ℃,而大容量机组炉型宽度达34 m(以1000 MW 超超临界机为例),集箱两侧接管柔性不足以抵消胀差,经过机组多次启停后,高再进口集箱两侧管接座角焊缝出现大批量拉裂,由于再热器受热面管壁较薄,裂纹极易贯穿。

2.5 包墙下集箱箱间鳍片、管接座拉裂

尾部烟道包墙下集箱由多个集箱分段组成,各个分段通过管套焊接成一个整体,分段间的鳍片角焊缝、两侧管接座角焊缝极易发生拉裂(见图10)。 根据6 年统计数据,该类拉裂共发生9台次。 该类拉裂与机组运行时间及启停次数相关,主要发生在巴威亚临界锅炉的前包墙、上锅超临界锅炉的中隔墙与IHI亚临界锅炉侧包墙。

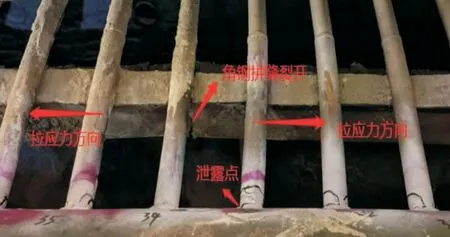

图10 集箱套管部位鳍片拉裂导致爆泄

分析该类拉裂发生的主要原因:(1)包墙下集箱分段间存在鳍片、让管变形情况,各个分段间结构复杂,焊缝较多,该部位内应力较大;(2)汽水系统递进加热,各鳍片间存在温差,经过机组多次启、停循环后,分段集箱间鳍片在内应力较大的部位先发生开裂,最后裂纹扩展至管壁导致泄漏。

2.6 穿顶棚受热面管子的拉裂

根据6 年统计数据,穿顶棚受热面管发生鳍片角焊缝拉裂导致爆泄的有5 台次。 发生的部位有:(1)前墙水冷壁、后包墙膜式受热面管子十字交叉穿顶棚管,裂纹发生在鳍片端部的尖角及角焊缝缺陷处,进而扩展到受热面管导致爆泄;(2)顶棚密封装置直接与受热面管子焊接的密封角焊缝拉裂,进而延伸贯穿管壁(见图11)。

图11 穿顶棚部位鳍片拉裂导致爆泄

分析该类拉裂发生的主要原因:顶棚受热面管壁厚、钢度大,热膨胀不易受其他变形影响,炉顶密封结构复杂,穿越其间的受热面管需有足够的膨胀余量来应对与顶棚受热面管的膨胀差,特别是膜片管屏本身是一个整体,当每一根穿越管子膨胀变形受限,管屏膜片胀差累积不能得到有效释放,极易在鳍片角焊缝处发生拉裂,顶棚密封装置角焊缝处也存在类似问题。

2.7 水冷壁进口集箱接管角焊缝、水冷壁下部绑带角焊缝拉裂

两类拉裂与某型号锅炉具体设计结构有关。

水冷壁进口集箱接管角焊缝拉裂,发生在该型号锅炉干渣机出渣装置结构上,某公司两台机组均发生拉裂泄漏(见图12)。

图12 水冷壁进口集箱管座角焊缝拉裂

干渣机出渣挡板直接刚性焊接在水冷壁进口管组上。 干渣温度较高、挡渣装置靠近水冷壁进口的上部内衬板温度接近灰渣温度,而水冷壁进口集箱约为300 ℃,这两个刚性部件温差大、膨胀不协调,在应力集中的挡渣板垂直角焊缝、进口集箱管座角焊缝等处拉裂。

螺旋水冷壁在冷灰斗上部转角部位绑带角焊缝拉裂造成水冷壁泄漏(见图13),发生1 台次。经排查,该集团同类型超超临界机组锅炉相同部位均存在拉裂问题。 其产生的主要原因为结构复杂、焊缝交叉内应力较大。

图13 水冷壁绑带角焊缝的拉裂

2.8 施工原因造成的拉裂

近几年因施工原因,造成金属结构拉裂事件也时有发生,已发生3 起拉裂导致失效事件。 主要原因没有按图施工、安装临时固定点没有及时去除、检修结构没有恢复等造成结构缺陷拉裂。如图14 所示,顶棚管与侧包墙分段焊缝没有按图纸要求分布,过于靠近顶棚出口集箱,经过机组启停后,该管子在应力集中管座角焊缝处拉裂。 该类拉裂主要发生在近5 年投产的新建机组或检修后的机组上。

图14 没有按图施工顶棚集箱管座角焊缝拉裂

3 结论与建议

通过对某集团火电机组6 年内金属结构拉裂导致失效案例归纳分析,汇总发生拉裂几个主要原因:

(1)结构设计没有全面考虑机组实际运行工况,特别是极端工况。

(2)发电行业现状导致机组启、停频繁,大幅度负荷调整成为常态,金属结构长期应力交变疲劳及短时应变过大。

(3)锅炉设备、管道支吊系统失效,现场施工人员没有按图施工也是造成拉裂的原因之一。

综上,当前火电机组需重点排查的部位及适用机组类型主要有:

(1)着重关注主蒸汽管道、再热热段管道、高温集箱、高压导汽管、汽轮机三抽管道等热态位移量大的管道,排查疏水、放空气、取样、压力测点等附属小口径管的管接座角焊缝、对接焊缝部位及管道异径部位。 适用近5 年投产的新建机组。

(2)排查π型炉水平烟道与尾部烟道包墙受热面交接部位鳍片。 适用巴威超临界及以上锅炉。

(3)排查四角切圆燃烧方式锅炉的二次风箱、燃尽风箱与水冷壁相连的上、下转角部位梳形板角焊缝。 适用上锅亚临界、超临界及以上炉型,部分东锅超超临界锅炉。

(4)排查高温再热器进、出口集箱两侧管接座角焊缝。 投产超过20 年的老机组,可结合检修排查;投产3 ~5 年的新建机组,以抽查为主。

(5)排查尾部烟道包墙下集箱两侧管接座角焊缝、鳍片角焊缝。 适用巴威亚临界锅炉的前包墙、上锅超临界锅炉的中隔墙与IHI亚临界锅炉的侧包墙。

(6)排查前墙水冷壁、尾部烟道后包墙交叉穿越顶棚部位的鳍片角焊缝。 适用巴威超临界锅炉与东锅超超临界锅炉。

(7)其他存在系统性结构拉裂的机组部件。

当前火电机组运行环境纷繁复杂,引发机组金属结构失效因素日益增加。 为防止金属失效导致锅炉炉管爆泄、机组非停等不安全事件发生,需要把运行、检修、检测等方面工作做实做细;未雨绸缪,查清风险因素,从源头预防和减少金属失效事件的发生。