管式降膜再沸器内CO2吸收液传热传质性能研究

李蓝茜,许利华,董文峰,吴海茜,方梦祥,夏芝香,王 涛,史跃岗,周樟华

(1.浙江大学 能源清洁利用国家重点实验室,浙江 杭州310027;2.杭州锅炉集团股份有限公司,浙江 杭州310021)

0 引 言

碳捕集技术(CCS)是化石燃料燃烧过程实现碳减排的有效手段,其中化学吸收法是目前二氧化碳捕集技术中最成熟的技术[1,2]。 在化学吸收法中,解吸过程需要吸收外部热量进行CO2再生的过程,热量需求由塔底再沸器提供。 再沸器是一种安装在解吸塔塔底的特殊换热器,将部分液相汽化形成二次蒸汽并于塔内形成气相回流,为解吸塔提供CO2再生需要的热量和传质动力。 但在吸收剂高温受热的情况下,易发生热降解和挥发损失, 出现变质结焦, 影响再沸器换热效率[3,4]。 另一方面,由于吸收剂呈碱性,长时间滞留会对设备造成腐蚀[5,6]。 垂直管降膜再沸器用于CO2捕集系统的优势在于:(1)薄膜蒸发,传热系数大、温差低,具有较大的降耗潜力;(2)料液在降膜管内停留时间短,能够缓解吸收剂的热降解,增加吸收剂可循环利用时间,降低成本;(3)能够解吸部分CO2,降低贫液负荷,增加CO2吸收量。

降膜再沸器分为水平管降膜再沸器和垂直管降膜再沸器[7]。 其中,水平管降膜再沸器液膜在管外形成,多应用于制冷、化工、石油精炼和海水淡化工业中;垂直管降膜再沸器在管内形成液膜,在食品浓缩和气体解吸中应用较多[8,9]。 Chun 和Seban[10]进行降膜传热实验,将水作为料液,以电加热的形式对垂直管外降膜传热性能进行了探究,得到层流和湍流阶段的实验关联式,广泛应用在液膜理论模拟的验证中。 在单组分料液理论分析的基础上,Bryan C.Hoke[11]将实际应用料液中的二元混合物作为分析对象,联立动量和传质方程求解出了传质系数。 王永福[12]将能量方程补充进该模型后,建立了传热传质的耦合模型,探究了传质阻力对传热的影响。 Bouman 等[13]以乳制品作为实验工质,采用垂直单管对全脂牛奶和脱脂牛奶进行了蒸发器管内传热和压降的实验研究。 Krupiczka等[14]对异丙醇、甲醇、水饱和液膜在垂直管内的蒸发进行了实验研究。 Song等[15]以果汁为液相,研究证明了原料流量、蒸发温度、温差和果汁可溶性固形物含量对垂直降膜蒸发器传热系数有较大的影响。 栾善东[16]的实验表明:降膜载气蒸发在低热负荷、小温差传热时对提高传热膜系数、增强传热更有效。

目前对降膜蒸发传热性能的研究很多,但对胺溶液的降膜传热特性还未进行实验研究。 因此,也无法直接利用Aspen EDR等软件直接进行降膜再沸器的结构设计,需要先对管内胺溶液降膜传热传质特性进行实验研究。 因此,本文以不同浓度的MEA溶液作为液相进行单管降膜传热实验,以热通量、降膜换热系数和再生率作为指标,研究了液相流量、加热功率和液相进口温度对降膜传热效果的影响,并得到关于胺溶液的降膜传热实验关联式,以此作为CO2捕集系统中降膜再沸器降膜侧传热传质性能参照,为工程设计提供参考。

1 实验与方法

1.1 实验材料

采用化学吸收法中常用吸收剂MEA作为液相溶 液, 由 纯 单 乙 醇 胺 溶 液(MEA, 纯 度≥99.3%)与去离子水混合配制而成三种质量分数分别为25%、30%和35%的MEA吸收液。 配制完成后利用滴定仪对溶液浓度进行测量并验证。通过鼓泡吸收法在溶液中通入CO2,溶液CO2负荷为2 mol CO2/L吸收液。

实验设计了一种溢流型布膜器,结构简单,操作弹性大。 布膜器上端由引流管构成,管口形状为锯齿状,在降膜管管板上方延伸一段,利用管板液体静压溢流进管内,下端与降膜管连接。 布膜器和降膜管材质都为不锈钢材质,具体尺寸参数见表1。

表1 布膜器和降膜管结构参数

1.2 实验装置

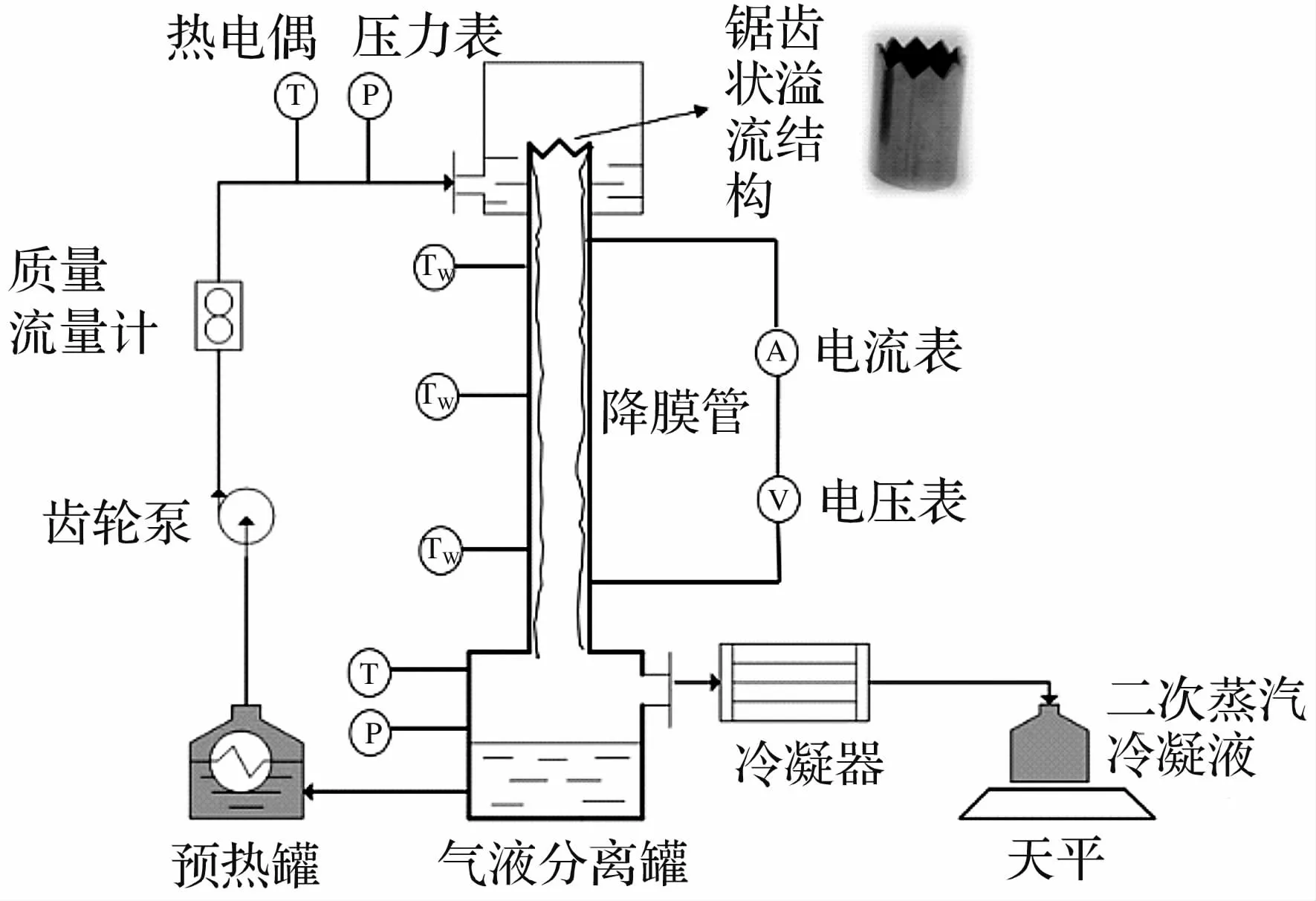

为探究CO2化学捕集系统中胺溶液的降膜蒸发传热传质效果,搭建了单管降膜蒸发实验台。 实验台由液相预热系统、降膜蒸发系统、冷却系统及数据采集显示系统几个部分组成,流程图如图1 所示。

图1 单管降膜蒸发实验流程图

(1)预加热系统:用于胺溶液的预热。 采用电加热的方式,主要由不锈钢加热桶组成,温度可在100 ℃以内调节,旨在将出口溶液预热至85 ~90 ℃,保证齿轮泵泵入布膜器的溶液进口温度在75 ~85 ℃。

(2)降膜再沸系统:用于胺溶液的降膜蒸发,是实验主体部分。 胺溶液通过布膜器的作用在降膜管内壁均匀成膜。 降膜管外壁加装电流电压可调节的加热丝,对管内流体进行加热,以模拟实际工艺中蒸汽加热。 胺溶液在降膜管内蒸发是利用溶液沿垂直壁面方向的重力作用,通过布膜器在降膜管壁面均匀分布,形成薄液膜,如图2 所示。降膜管外壁热源通过壁面的导热将热量传递至管内壁,胺溶液与内壁面进行对流传热。 从沸腾机理来看,降膜再沸器主要以对流沸腾为主,伴随着少量的泡核沸腾。 降膜流动雷诺数的计算与充满液体的管子计算方法一致,但其由于流动的液体没有完全充满管子,在相同流率下,降膜管的传热系数要更大一些。 同时,汽液向下一同流动时,受气流剪切力影响,液膜减薄,强化换热效果。

图2 胺溶液降膜蒸发过程

(3)冷却系统:用于冷凝二次蒸汽。 分离出的二次蒸汽主要包括水蒸气和CO2,为测量二次蒸汽流量,采用水冷的方式冷凝,主要由低温槽、冷凝管和气液分离罐组成。 由于在冷凝后仍为气态,二次蒸汽经冷凝器后需再次进入气液分离罐,将冷凝液和CO2分离,冷凝液称重测量。

(4)数据采集系统:用于记录流量、温度和压力等实验参数。 采用无纸记录仪记录液相进口流量、液相进出口温度、降膜管外壁面温度、液相进口压力和降膜管底部气液分离罐压力。

1.3 操作参数

实验内容包括对不同溶液流量、溶液浓度、电加热功率和进口温度条件下降膜蒸发的传热传质性能进行测试,溶液质量浓度为25%MEA、30%MEA和35%MEA,流量为0.06 ~0.13 m3/h,加热功率为3.9 ~5.7 kW,溶液进口温度为78 ~87 ℃。

1.4 数据处理方法

在降膜蒸发的过程中,热量通过降膜管管壁传递给管内成膜流动的吸收剂。 加热壁面的过热度大于4 ℃,主要发生的是核态沸腾,具有温压小,传热强的特点。 在热量交换的过程中,换热系数是表征传热过程强烈程度的重要标尺,传热过程越强烈,汽化核心数增加,气泡扰动越剧烈,换热系数越大[17]。 传热效率不仅受到液相流量、加热功率和进口温度等操作参数的影响,还与蒸发过程产生的二次蒸汽有关[18,19]。 另外,当降膜蒸发应用于CO2捕集系统的再沸设备时,由于溶液中还存在少量CO2,在蒸发的过程还有少部分CO2再生。 因此,在降膜再生传热传质过程中,需对热通量、换热系数以及再生率进行计算分析。

本实验将电加热丝镶嵌在柱状陶瓷管中对降膜管进行加热,以模拟实际工艺中蒸汽加热。 考虑到降膜管较长以及陶瓷管管壁的热阻,热量耗散较多,采用电加热功率来计算热流量存在一定的误差,故通过液相侧来直接计算热流量。 降膜在单管降膜蒸发的过程,液相侧热流量主要包括液体的温升显热和二次蒸汽热流量两部分,计算公式如下:

式中:Qc为液相侧计算得到的热流量,kW;mH2O为二次蒸汽流量,kg/s;γv为对应压力下的二次蒸汽潜热,kJ/kg;Ccp为液体比热容,kJ/(kg·K);mc为溶液流量,kg/s;Δt为液体出口温度t2和进口温度t1之差,即t2-t1,K。

热通量q是评价热量传递效果的重要指标,能够直接反映受热部分的单位面积从加热侧获得的热量,其计算公式如下:

式中:A为降膜换热面积,m2。

在本实验中,换热系数的大小不仅与参与传热过程流体种类有关,还与换热过程中流体的流量、进口温度以及加热功率相关,换热系数计算公式如下:

式中:k为总换热系数,W/(m2·K);ΔT为温差,℃;Tw为壁面平均温度,℃;Ts为二次蒸汽出口压力对应的饱和温度,℃;do是换热管外径,m;L 是换热管长度,m。

由于本实验是通过降膜管外壁温与饱和温度计算温差,以管外壁作为热传递起点,传热过程包括管壁的导热和管内对流传热两部分,因此,根据总换热系数和导热热阻可得到膜侧换热系数,计算公式如下:

式中:h 为降膜传热系数,W/m2·K;δ为换热管壁厚,m;λ为不锈钢导热系数,W/(m·K)。

降膜蒸发过程的再生率计算公式如下:

式中:ν为再生率;ωin为MEA溶液进口CO2负荷,mol/L;ωout为MEA溶液出口CO2负荷,mol/L。

2 实验结果分析

2.1 液相流量对传热效果的影响

液相流量对降膜蒸发的传热性能影响规律如图3 所示。 热通量为12 kW/m2,温差为8 K的条件下,随着流量由0.06 m3/h 增加至0.13 m3/h,热通量不断增加,如图3(b)所示,降膜换热系数呈先降低后上升趋势,如图3(a)所示。 传热效率与液相流量的关系分为两个阶段。 在小流量进液的情况下,由于平均液膜随流量的增大而增大,增大了传热阻力,换热系数下降。 随着进液流量的进一步增大,液体流速增加,蒸发表面的润湿速率增大。 在充分润湿的前提下,热通量的增加有利于核态沸腾传热,汽化核心数增加,增加了液膜湍流度,换热系数增大,最高可达1963 W/(m2·K)。 因此,在实际工程应用中,需要适当增加溶液流量来强化换热效果。

图3 液相流量对传热传质性能的影响

对于不同质量浓度MEA溶液,25%MEA溶液换热效果优于30%MEA和35%MEA。 随着浓度的增加,液体粘度增大,膜流动性减弱,膜厚增加,蒸发器壁面产生的气泡难以从液面排出,热阻增大,湍流度降低,导致传热效果减弱。

随着液体流量的增加,CO2再生率和换热系数变化趋势一致,如图3(c)所示。 说明蒸发速率直接影响CO2再生率,蒸发速率越快,CO2再生效果越好,溶液CO2负荷由2 mol/L最低下降至1.85 mol/L。因此,利用降膜蒸发器作为二氧化碳捕集系统的再沸器能够实现提供传质动力的同时,还能实现进一步解吸功能。 同时,二次蒸汽冷凝液的胺浓度低于0.5%,胺蒸发量较小,胺浓度在系统温度最高处的波动小,有利于整个系统的循环。

2.2 加热功率对传热效果的影响

在质量浓度为30%MEA,传热温差8 K的条件下,加热功率对降膜蒸发过程传热系数的影响如图4(a)所示。 在其他工作参数固定的情况下,换热系数随着加热功率的升高而增大。 一方面,加热功率的增加导致热通量迅速增加,如图4(b)所示,溶液温度上升速率加快,降膜换热系数增加。 另一方面,溶液温度的升高降低了吸收剂黏度,从而降低了溶液的流动阻力,蒸发速率加快。

图4 加热功率对传热传质性能的影响

当加热功率由3900 W 增加至5700 W 时,热通量增加,蒸发速率增加,CO2再生率也随之增加。 0.06 m3/h 液体流量下,CO2再生率由7.4%上升至10.8%;0.08 m3/h 液体流量下,CO2再生率由4.4%上升至9.8%;0.10 m3/h 液体流量下,CO2再生率由6.4%上升至10.3%;0.11 m3/h 液体流量下,CO2再生率由7.4%上升至10.3%,如图4(c)所示。 流量较小或较大时,降膜蒸发过程吸收剂的再生效果较好。

2.3 液相进口温度对传热效果的影响

液相进口温度对降膜传热效果的影响如图5所示。 在加热功率固定为4800 W,溶液质量浓度为30%MEA的条件下,随着液相进口温度由78 ℃上升至87 ℃,降膜换热系数逐渐增大,增幅在10% ~20%左右,如图5(a)所示。 由于液相进口温度增加后,达到溶液蒸发温度速率加快,热通量增加,如图5(b)所示。 同时,当溶液进口温度的升高时,吸收剂最初流入降膜管时粘度降低,流动阻力降低,湍流度增加,蒸发速率加快,降膜换热效果加强。 因此,在工程应用中适当提高吸收剂进口温度有利于加强换热效果。

液相进口温度对再生率的关系也是正相关的,如图5(c)所示。 当液相进口温度达到87℃时,再生率高达10%,将贫液中的少量CO2再生较为完全。 当温度上升到87 ℃时,再生率都在10%左右,受流量的影响较小。 因此,从实际工业应用的角度来说,提高溶液进口温度,不仅能够提升换热效率,还能加强再生效果。

图5 液相进口温度对传热传质的影响

3 管内降膜蒸发传热系数实验关联式

管内降膜蒸发是一个相变换热的过程,影响传热的因素复杂,除了与液相进液量有关,还受到管内蒸发产生的二次蒸汽的影响。 为量化这两个主要影响因素对传热效果的影响,采用因次分析法来得到关于胺溶液管内降膜蒸发的实验关联式,即:

式中:h+为无因次传热系数;Rel为液相雷诺数;Rev为二次蒸汽雷诺数;νl为液体运动粘度,m2/s;g 为 重 力 加 速 度, m/s2; λl为 液 体 导 热 系 数,W/(m·K);Γl为液体周边流量,kg/(m·s);μl为液体动力粘度,kg/(m·s);mv为二次蒸汽蒸发速率,kg/s;d 为降膜管内径,m;μv为蒸汽动力粘度,kg/(m·s)。

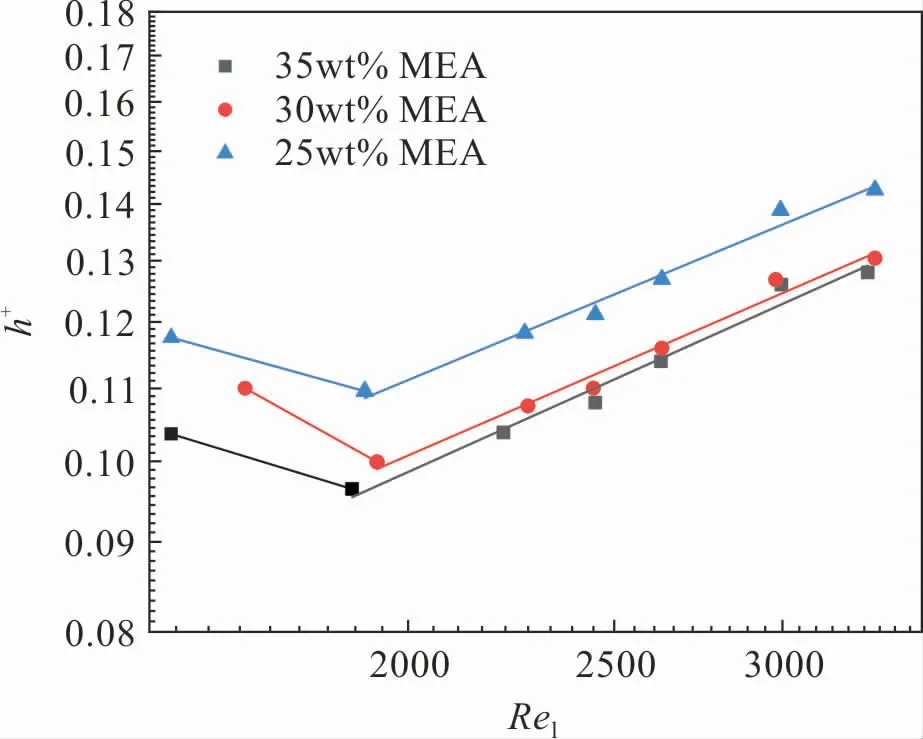

在加热功率和溶液进口温度相同时,随着液相流量的改变,二次蒸汽雷诺数Rev也在不断变化,无法保证单一变量,故先在定流量的条件下,既液相雷诺数Rel一定时,探究Rev对传热的影响。 在湍流区域,无因次传热系数h+与Rev的0.31次方成正比,如图6 所示。 线性回归的系数R2为0.98 左右,误差较小。

图6 无因次传热系数h+随二次蒸汽雷诺数Re v的影响

确定h+与Rev的关系后,液相流量在0.06 ~0.13 m3/h 范围内调整,液相雷诺数Rel变化范围为1600 ~3300。 如图7 所示,当Rel<1900 时,h+随着Rel的增加而逐渐减小;当Rel>1900 时,h+随着Rel的增加而逐渐增大。 将h+/Rev0.31与Rel进行线性回顾,系数R2大于0.979,结果如下:

图7 无因次传热系数h+随液相雷诺数Re l的影响

与其他研究者得到的降膜传热实验关联式与实验条件的对比如图8 所示。 小试实验热侧多以电加热的形式,与蒸汽加热效果相差不大。 从实验工质比较而言,MEA降膜蒸发换热与Elle采用的R11 工质相比,换热系数低49%左右,与水较为接近。 这也说明降膜蒸发传热传质效果受实验工质的影响。 本实验通过线性回归分析得到的传热实验关联式与Fujita[20]和邓鸿[21]的结果相差较小,比Fujita的结果高7%左右,比邓鸿的结果低12%左右。 考虑到采用的溶液不同以及实验误差,本实验得到的传热实验关联式能为CO2捕集系统中降膜再沸器的设计提供参考。

图8 本文与其他降膜蒸发实验关联式对比

4 结 论

基于MEA溶液的单管降膜传热实验,得出以下结论:

(1)热通量随着液相流量、加热功率和液相进口温度的增加而增大,相比较而言,进口温度的影响较小,热通量增幅较小。

(2)降膜换热系数在小流量下,随着流量的增大而减小,再增大流量,降膜换热系数增大。 随着加热功率和液相进口温度的增加,降膜换热系数增大。

(3)再生率的变化趋势与降膜换热系数一致,说明传热和传质受液相流量、加热功率和液相进口温度的影响相同,再生率在5% ~10%左右。

(4)考虑二次蒸汽对降膜传热的影响,得到了以下关于胺溶液的降膜传热实验关联式:

本文得到的关联式可用于CO2化学吸收系统中的降膜再沸器的设计。