Cr12MoV 模具钢渗氮层服役过程中不同磨损阶段的摩擦学特性

何晓荣,黎秋萍,b,刘少鹏,沈明学,b

(华东交通大学 a.材料科学与工程学院 b.载运工具与装备教育部重点实验室,南昌 330013)

随着机械自动化的迅猛发展,工业上对模具钢性能和使用寿命的要求越来越高。目前,常用的模具钢主要有45 钢、65Mn 弹簧钢、灰铸铁、铬系钢等[1-2]。其中,Cr12MoV 钢具有高淬透性、淬硬性、强耐磨性、高抗压强度等优良性能[3-4],被广泛应用于模具制造,特别是应用于冷作模具钢。对于冷作模具钢来说,在工业应用中经常受到极高的循环压应力、切应力,以及高冲击力的作用[3],使Cr12MoV 钢的表面易出现划伤,从而诱导裂纹源的产生,在材料的边角或韧口处出现表层剥落、倒角等磨损[4],最终导致模具钢的失效。

为了提高模具的使用寿命、降低企业的生产成本,人们通常对模具钢进行表面强化处理,常见的表面强化技术有激光熔覆、磁控溅射、等离子喷涂、化学热处理等,通过上述表面强化技术对模具钢的表面进行渗铬、渗钒、渗硼、渗氮等处理[5-7]。例如,付贵忠等[8]通过盐浴法在Cr12MoV 钢的表面制备了一层渗铬层,并对渗铬层进行激光淬火处理,发现采用渗铬+激光淬火处理可以显著增强Cr12MoV 钢的耐磨性,且Cr12MoV 钢表面所生成的淬硬层和硬质相是提高其磨损性能的主要原因。张伟等[9]采用激光熔覆技术在45 钢的表面原位生成了一层VC 增强的Fe-Ni 基复合涂层,发现随着V 含量的增加,熔覆层的平均硬度和耐磨性逐渐增加。李鑫等[10]采用电脉冲辅助固体渗硼技术对Cr12MoV 钢进行了渗硼处理,结果表明,脉冲频率的改变可以有效提高渗硼层和过渡区的厚度,显著增强Cr12MoV 钢的耐磨性。李富强[11]采用离子体增强平衡磁控溅射技术在模具钢表面制备渗氮层,发现经渗氮处理后模具钢的摩擦因数降低,模具钢的表面硬度明显提高。通过上述表面强化处理,Cr12MoV 模具钢的表面硬度和耐磨性得到了显著提高,但渗铬层内共晶化合物的分布不均匀,导致渗铬层的耐磨性较差[8];渗钒层通常较薄(约为10 μm),且渗钒层中易形成含碳量较低的钒碳化合物,导致模具钢表层的硬度和耐磨性下降[2,5];渗硼处理的温度较高,能源消耗较大,且渗硼层的脆性较大、易剥落,因而采用渗硼处理对提高模具钢耐磨性的效果有限[10]。渗氮工艺的种类较多、成本较低,且经渗氮处理后模具钢表面的硬度和耐磨性得到大幅度提高,可见渗氮处理是一种较为理想的表面强化技术。

常见的渗氮工艺主要有气体渗氮、离子渗氮[12]、真空渗氮[6,13]等,目前对钢材进行表面渗氮处理也备受关注。例如,Dong 等[14]通过辅助阴极离子渗氮技术对Cr12MoV 钢进行了氮化处理,结果发现,随着辅助阴极与Cr12MoV 钢(阳极)之间距离的增加,Cr12MoV 钢表面氮化层的硬度呈先增加后减少的趋势。刘恋[15]通过电弧离子镀技术在Cr12MoV 钢的表面涂覆了一层TiCN 膜,结果表明,随着偏压参数的提高,TiCN 薄膜的硬度和耐磨性大幅提高,但薄膜与基体之间的结合力呈先增大后减小的趋势,且磨损机制从黏着磨损转变为磨粒磨损。闫洪泽等[16]通过离子渗氮技术对P20 钢进行了等离子体渗氮/类金刚石膜双重处理发现,经渗氮处理后P20 钢的附着力和摩擦磨损性能显著提高。游平平等[17]采用气体渗氮技术在不锈钢表面制备渗氮层发现,渗氮时间太长会明显提高零件的脆性,适当缩短渗氮时间可降低N 的浓度,降低渗氮层的脆性,渗氮层的脱落和裂纹倾向将被大大削弱。通过上述渗氮工艺均能在钢的表面制备了一层均匀、致密的氮化层,且离子渗氮和真空渗氮所制备渗氮层的性能更好,但其成本较高、工业应用较少,而气体渗氮技术因具有易操作、渗氮周期短、渗层厚度可控、渗层氧化物少等特点,在工业上应用广泛[18-19]。

目前的研究主要集中于渗氮工艺参数和热处理工艺对模具钢组织结构[5,10,12]、硬度、耐磨性的影响,对于渗氮处理后模具钢在不同磨损阶段的磨损机理及相应摩擦学性能的研究较少。文中以Cr12MoV 模具钢为研究对象,采用设备易于操作、零件尺寸和结构制约小的气体渗氮技术对模具钢进行表面渗碳处理。通过改变取样位置与模具钢表面渗氮层的距离,研究不同磨损阶段Cr12MoV 模具钢渗氮层的摩擦学性能。通过对渗氮处理前后试样的磨损机理进行分析,掌握Cr12MoV 模具钢渗氮层在不同磨损阶段的摩擦学特性,从而为Cr12MoV 模具钢服役寿命的提高提供参考。

1 实验

实验所用材料为Cr12MoV 模具钢,属于莱氏体型高碳高铬钢[8]。Cr12MoV 模具钢的化学成分如表1所示,其中钒是优良的脱氧剂,且加入质量分数为0.5%的钒可显著地细化钢的晶粒,提高钢的强度和韧性。此外,钒与碳会形成碳化物,可提高钢在高温高压下的抗氢腐蚀能力[2,5]。Cr12MoV 模具钢的含碳量和含铬量较高,形成了大量的碳化物和高合金马氏体,且铬的存在可以提高钢的淬透性和回火稳定性[8],因而提高了钢的硬度和耐磨性。

表1 Cr12MoV 模具钢的化学成分Tab.1 Chemical composition of Cr12MoV die steel wt.%

这里一共设置了 6 组平行试样,其尺寸均为3 mm×5 mm×11 mm。氮化处理的设备为N-70-61 型脉冲井式氮化炉,炉膛的直径为800 mm,高度为1 000 mm。试验采用恒温渗氮法进行渗氮处理,渗氮过程如图 1 所示。具体的工艺参数:渗碳温度为560 ℃,保温时间为8 h,渗氮工艺处理总时间为15 h,排气时氨气的分解率为70%,渗氮过程中氨气的分解率为40%~50%。

在渗氮处理结束后对试件的纵截面进行打磨、抛光,用金相显微镜观察渗氮层。如图2 所示,试件的渗氮层厚度约为 120 μm。为了模拟服役过程中Cr12MoV 模具钢渗氮层在不同磨损阶段的摩擦学特性,开展了距涂层外表面不同深度(5、30、60、120、200 μm)下渗氮层的摩擦学行为研究,并将基体试样作为对照组。具体取样方法:首先,对渗氮层进行研磨、抛光,以去除表面氧化层;随后,采用激光打标法在不同试件的渗氮层表面各预制一个圆形凹坑,深度依次为5、30、60、120、200 μm,深度的测量通过三维轮廓仪完成;采用不同型号砂纸对渗氮表面进行打磨,在此过程中采用三维轮廓仪对预制圆形标记的剩余深度进行测量,以确定渗氮层的去除深度,在标记深度仅剩2 μm 时对试样进行抛光,直至其2 μm的余量被去除,所获得的抛光表面即为待测磨损表面,此次试验中所有试样取样位置的偏差控制在±1 μm 内;最后,在JD-18-A 型磨损试验机上进行往复磨损试验,主要的摩擦学测试参数为加载压力10 N、循环次数7 200、频率2 Hz、振幅10 mm、磨损时间 3 600 s。对磨材料为氮化硅球,其硬度为720HV。该实验在室温下进行,且每组实验重复3 次,取其平均值。

图2 渗氮试样横截面的金相图Fig.2 Cross-sectional OM images of the sample after nitriding

通过金相显微镜(OM,OLYMPUS,BX50,Japan)观察渗氮处理前后试样的组织结构,并利用纳米力学测试系统(Anton Paar,NHT³,Switzerland)对试样的显微硬度和弹性模量进行测试。通过扫描电子显微镜(SEM,SU8010,Hitachi,Japan)观察渗氮处理后模具钢横截面的渗层组织及磨损后试样的表面磨损形貌,并利用电子能谱仪(EDX,Xflash 6160,Bruker,USA)分析渗氮层的化学成分。利用光学三维表面轮廓仪(Zygo,ZeGageTMPro HR,USA)分析不同梯度渗氮层的磨损量及表面磨损形貌。

2 结果与讨论

2.1 组织结构分析

经渗氮处理后试样横截面的金相图见图2,可以明显看出,经渗氮处理后模具钢的表面形成了一层厚度约为120 μm 的渗氮层,这改变了模具钢的化学成分。此外,渗氮层内无明显的白亮层[20-21],但其表面存在明显的微裂纹,其厚度约为5 μm。微裂纹的出现主要是由于渗氮层表面氮元素的浓度较大,导致模具钢出现脆化和开裂现象。

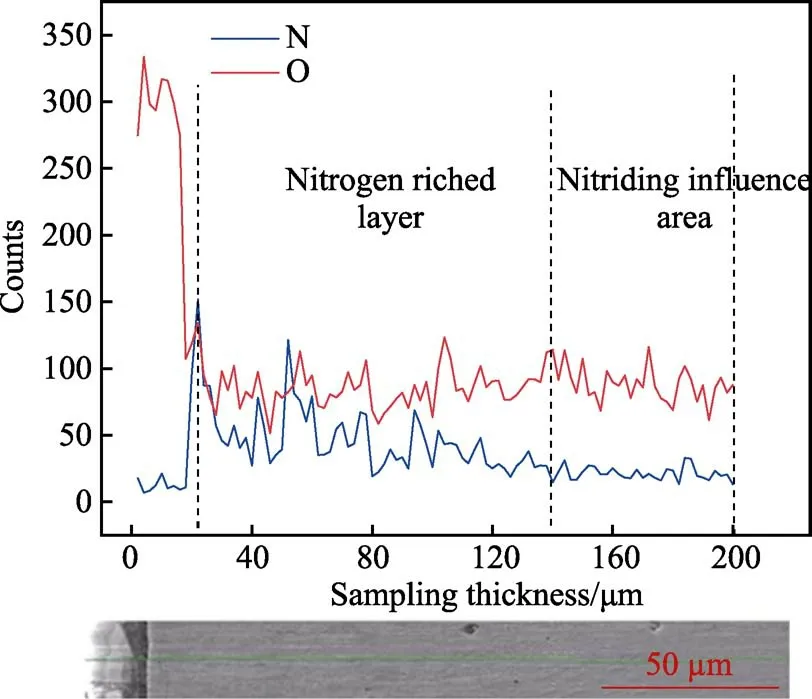

渗氮处理后试样横截面的线扫描图见图3,其中,蓝线代表N 元素的变化。由图3 明显看出,试样表面(20 μm)处N 元素的含量最高,随着渗入深度的增加,N 元素的含量基本呈下降趋势。此外,在20~140 μm 间是N 元素的高富集区,而在140 μm 至更深处氮元素的含量会缓慢降低,并趋于平稳。由此可见,经渗氮处理后模具钢的表层形成了一层厚度约为120 μm 的渗氮层,与图2 的结论相吻合。在渗氮层与基体材料之间存在一层内渗氮影响层,其影响区域为140~200 μm。

图3 渗氮试样横截面的线扫描图Fig.3 Cross-sectional SEM line scan image of the nitrided layer

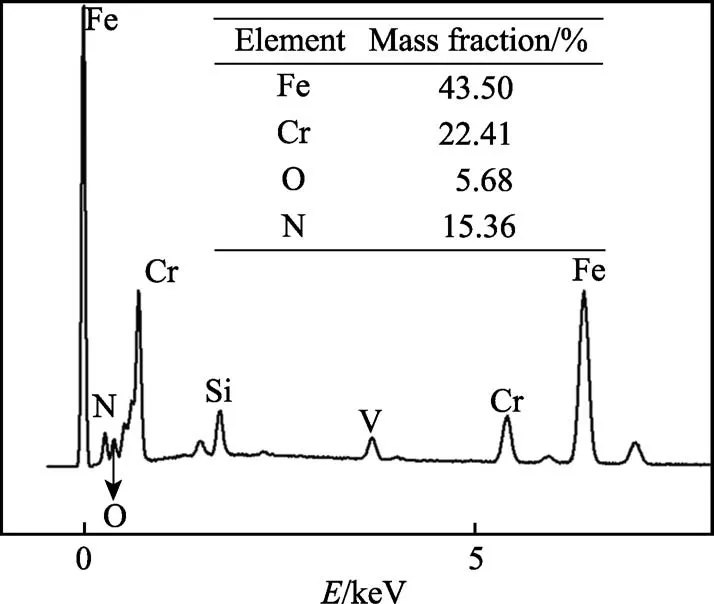

为了进一步分析渗氮处理对模具钢化学成分的影响,对渗氮试样的横截面进行了能谱分析,结果如图4—5 所示。图4 中黄色区域指N 元素的富集区,可以明显看出,渗氮层的表层为N 元素的富集区,且随着渗入深度的增加,N 元素的含量基本呈下降趋势,这与图3 的结果相吻合。渗氮层的元素分布见图5,可以明显看出,渗氮层主要由Fe、N、Cr、Si、V等元素构成,其中Fe、Cr、N 元素的含量较高。

图4 渗氮层的N 元素分布Fig.4 Cross-sectional distribution of N element in the nitrided layer

图5 渗氮层元素组成Fig.5 Cross-sectional energy spectrum of N element in the nitrided layer

2.2 硬度分析

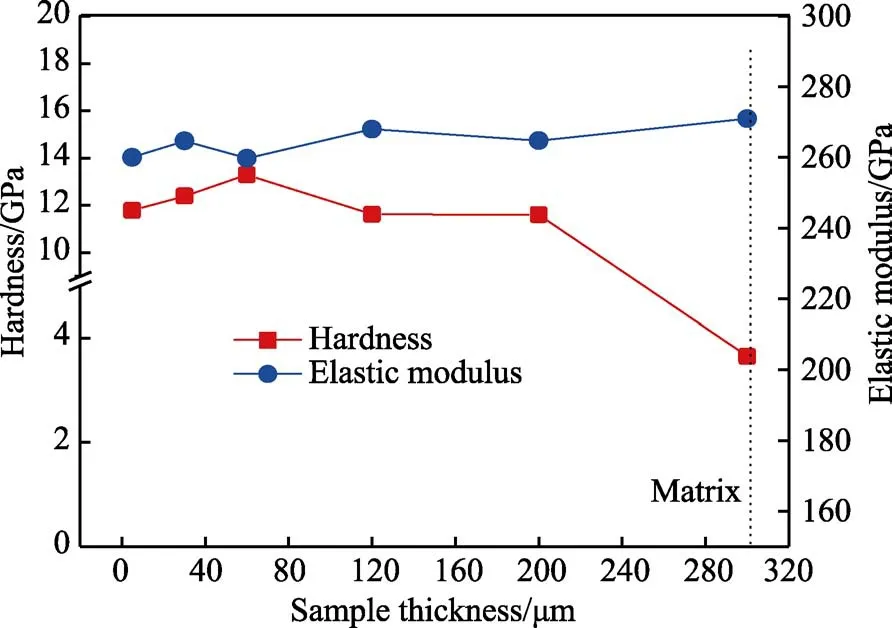

经渗氮处理后,试样横截面的显微硬度和弹性模量见图6。其中,Cr12MoV 模具钢基体的显微硬度约为3.65 GPa,而经渗氮处理后渗氮层和内渗氮影响层的显微硬度分别约为12 GPa 和11 GPa,均远大于基体的显微硬度,因此渗氮处理可以显著增强Cr12MoV模具钢的显微硬度,使得模具钢的摩擦学性能发生较大变化。此外,随着取样厚度的增加,表层渗氮层的显微硬度会略有增加,但内渗氮影响层的显微硬度略低于外层渗氮层的。渗氮处理对模具钢弹性模量的影响较小,且模具钢基体的弹性模量略大于渗氮层的,因此渗氮处理可以在不影响弹性模量的基础上大幅度提高模具钢的硬度。

图6 渗氮试样横截面的显微硬度及弹性模量Fig.6 Cross-sectional microhardness and elastic modulus of the nitrided sample

2.3 摩擦因数与磨损形貌

2.3.1 摩擦因数

Cr12MoV 模具钢基体及距离外层渗氮层表面不同厚度处(5~200 μm)试样的摩擦因数曲线见图7。由图7 明显看出,随着循环次数的增加,试样的摩擦因数先快速增加,之后逐渐趋于稳定。其中,距离外层渗氮层表面5~60 μm 处试样的摩擦因数能更快地达到稳定值。例如,取样厚度约为5~60 μm 处的摩擦因数在循环450 次左右达到稳定值,而Cr12MoV 模具钢基体或在120~200 μm 处的渗氮层需要循环约560 次后才能趋于稳定。此外,这些试样的稳定摩擦因数均在0.75±0.03 之内,但在摩擦试验前期(循环次数小于4 000),渗氮层的摩擦因数略大于Cr12MoV模具钢基体的。这是由于经渗氮处理后试样的显微硬度得到大幅提高,材料的塑性变形抗力显著提升。在载荷不变时,渗氮层与对磨副材料接触峰点处因受压而产生的塑性变形量减小,导致其与对磨副材料的啮合不够紧密,渗氮试样与对磨副材料接触面的粗糙度较大[22]。文中渗氮试样的磨损机理主要为磨粒磨损,试样的磨损形貌(图11)中存在大量犁沟。在犁削过程中,材料硬度越大犁沟效应的阻力越大,导致摩擦因数增大[22]。随着摩擦试验的持续进行,犁沟效应减弱,试样的摩擦因数与基体接近(图8)。

图7 Cr12MoV 模具钢基体及渗氮层的摩擦因数Fig.7 Friction coefficient of the Cr12MoV mold steel and the nitriding layer with various sample thickness

图8 Cr12MoV 模具钢基体及取样厚度为5 μm 处渗氮层的摩擦因数Fig.8 Friction coefficient of the Cr12MoV mold steel and the nitriding layer with the sample thickness of 5 μm

图11 磨损表面的SEM 形貌Fig.11 SEM morphologies of worn surfaces: a matrix (500×); b) matrix (1 000×); c) sampling thickness 5 μm (500×);d) sampling thickness 5 μm (1 000×); e) sampling thickness 30 μm (500×); f) sampling thickness 30 μm (1 000×);g) sampling thickness 60 μm (500×); h) sampling thickness 60 μm (1 000×); i) sampling thickness 120 μm (500×);j) sampling thickness 120 μm (1 000×); k) sampling thickness 200 μm (500×); l) sampling thickness 200 μm (1 000×)

2.3.2 磨损三维轮廓与磨损量

上述试样磨损表面的3D 轮廓见图9,磨痕取自图9 中横栏所选截面。从图9 可以看出,材料表面出现了明显的犁沟[23]。相比渗氮后试样的磨痕,基体磨痕犁沟的深度最深,基体表面磨损最严重。经渗氮处理后,模具钢的磨损显著降低。对图9 中的磨痕深度进行了统计,所得结果见表2。从表2 可以看出,随着取样深度的增加,磨痕深度逐渐增加,在取样厚度为200 μm 时最大磨痕深度接近基体材料的磨痕深度,但渗氮层的磨痕深度均低于基体材料。从图9 可以看出,经渗氮处理后模具钢磨痕的深度明显变浅。

表2 经往复磨损试验后试样的磨痕深度Tab.2 Wear mark depth of these samples after reciprocating wear test

图9 磨损表面的三维形貌Fig.9 3D morphologies of the worn surfaces: a) matrix; b) 5 μm; c 30 μm; d 60 μm; e 120 μm; f 200 μm

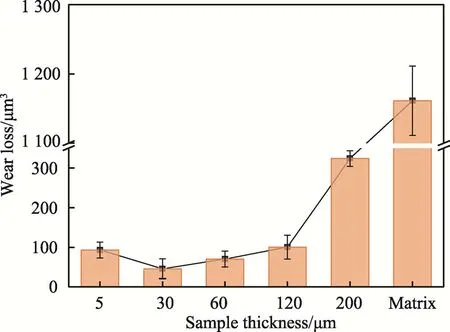

经往复磨损试验后,根据图9 中单位长度磨痕积分所得Cr12MoV 模具钢基体及距离外层渗氮层表面不同厚度处(5~200 μm)试样的磨损量平均值见图10。由图10 可知,随着取样厚度的增加,试样的磨损量呈先减小后增大的趋势,并均小于基体材料的磨损量,说明渗氮处理可以显著增强Cr12MoV 模具钢的耐磨性。此外,在取样厚度为5~120 μm 处试样的磨损量远小于在200 μm 处的磨损量,说明渗氮层的耐磨性远高于内渗氮影响层的耐磨性。值得注意的是,在取样厚度为5~120 μm 时,试样在30 μm 处的磨损量相对最小,说明微裂纹(图2)的存在会导致渗氮层耐磨性的下降。

图10 往复磨损试验后试样的磨损量Fig.10 Wear loss of these samples after reciprocating wear test

2.4 磨损机理分析

上述试样磨损表面的SEM 形貌见图11。从图11a—b 中可以看出,试样的磨损表面存在大量与往复磨损方向平行的犁沟,且犁沟较深[23]。此外,Cr12MoV 模具钢基体的磨损表面较为粗糙,存在大量深浅不一的凹坑,并伴随着渗氮层的撕裂和剥落。将凹坑(图11a)处放大(见图11b)后发现磨痕的边缘不规则,说明在磨损过程中试样的局部会发生塑性变形[24],其主要磨损机理为疲劳磨损[25-26]。

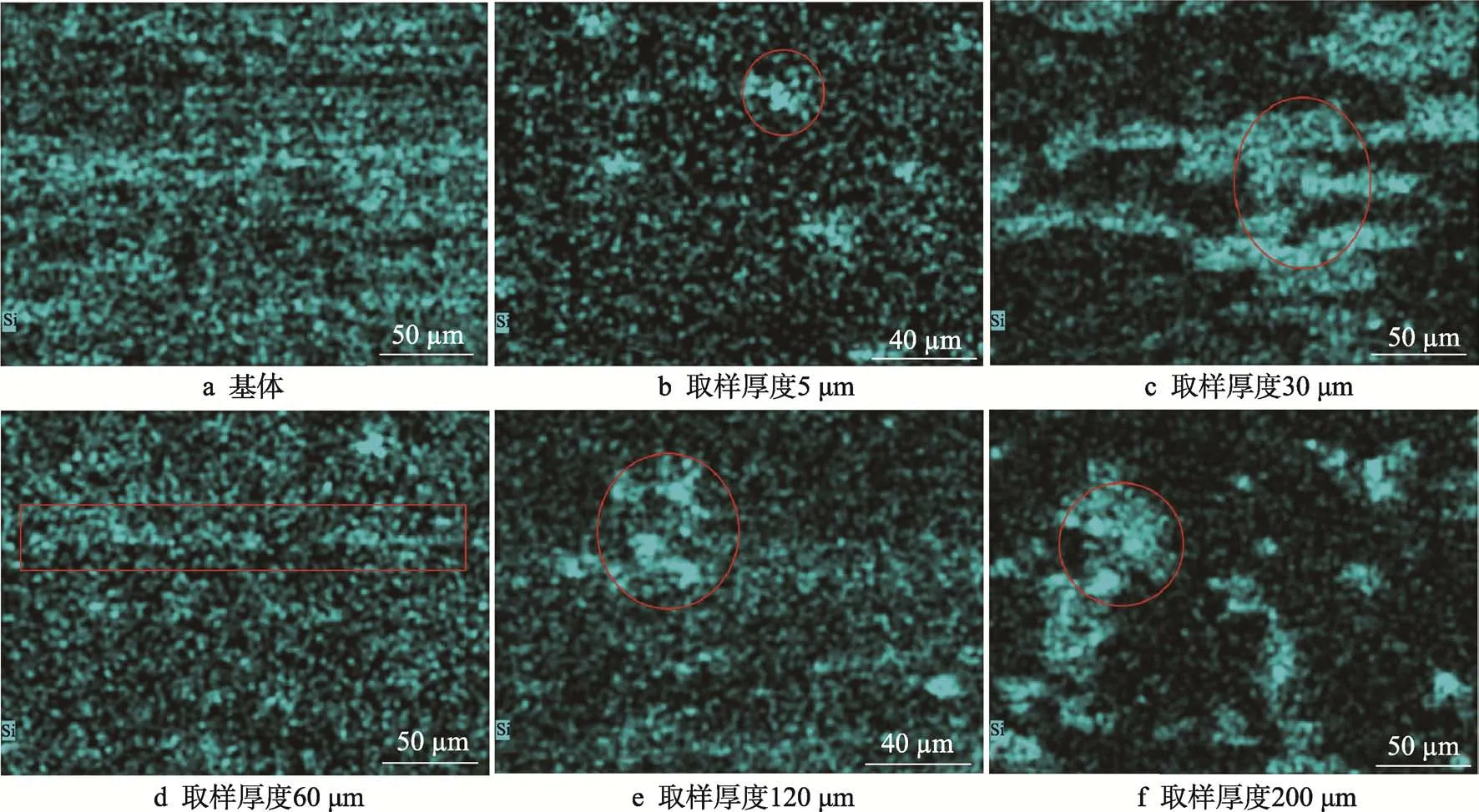

经渗氮处理后不同取样厚度处试样的磨损形貌见图11c—l,明显可见这些试样的整体磨痕均较浅,磨损后试样表层组织的破坏程度均较轻。特别是在取样厚度为5~30 μm 时,试样的磨损表面基本不存在明显的损伤形貌,仅存在少量与往复磨损方向相平行的犁沟,但犁沟极浅。此外,这些试样的磨损表面会出现明显的附着物。由图12a—f 可知,这些附着物中含有大量的Si 元素,而Si 元素的出现是因摩擦过程中对磨副材料(氮化硅球)的接触点出现明显的扁平化及材料缺失,在往复磨损过程中这些材料会首先附着,并进一步压实而嵌入试样表面[25-26],从而在试样的磨损表面造成Si 元素的局部富集。此时,试样的主要磨损机制为磨粒磨损[27]。当取样厚度为60~120 μm 时,随着取样厚度的增加,试样磨损表面的犁沟数量和深度逐渐增加,残留附着物逐渐减少,但磨损表面会逐渐出现少量的剥离坑[27-28],且剥离坑的尺寸会随着取样厚度的增加而逐渐增加。在往复磨损过程中,这些剥离块会与对磨副材料形成三体磨粒磨损[25],导致试样的磨损表面出现较深的犁沟[26-28]。

图12 磨损表面的Si 元素分布Fig.12 Distribution of Si element on wear surfaces: a) matrix; b) sampling thickness 5 μm; c) sampling thickness 30 μm; d) sampling thickness 60 μm; e) sampling thickness 120 μm; f) sampling thickness 120 μm

3 结语

采用恒温渗氮法在Cr12MoV 模具钢基体的表面成功地制备了一层薄且致密的渗氮层,通过对渗氮处理后Cr12MoV 模具钢的组织结构及不同取样厚度处试样的磨损行为进行研究,主要得出以下结论。

1)气体渗氮处理可以在Cr12MoV 模具钢的表面制备一层厚度约为120 μm 的致密均匀的渗氮层。

2)经气体渗氮处理后,Cr12MoV 模具钢的表面硬度得到显著提高,由3.65 GPa 提高到 12 GPa。

3)气体渗氮处理可以显著增强Cr12MoV 模具钢的耐磨性,在干滑动摩擦磨损条件下,渗氮模具钢的磨损量约为未渗氮钢的 1/10。

4)渗氮处理使 Cr12MoV 模具钢的磨损机理发生了转变,从伴随局部剥落的疲劳磨损转变为磨粒磨损。随着取样厚度的增加,试样的磨损机制由磨粒磨损逐渐转变为疲劳磨损,并伴有轻微的氧化磨损。