玉米秸秆与沼渣混配育秧钵盘成型特性研究

刘丹,滕达,邱士庭,李颜龙,王汉羊,马永财

(1.黑龙江八一农垦大学土木水利学院,大庆 163319;2.黑龙江八一农垦大学工程学院)

农作物秸秆富含木质素、纤维素、半纤维素、木糖醇等有机质成分及氮、磷、钾等微量元素,是一种非常重要的可再生生物资资源[1]。东北地区是我国最主要的玉米种植区,拥有丰富的玉米秸秆资源,其产量在所有农作物秸秆中位居首位。随着玉米单产的提高,玉米秸秆产量将进一步增加[2]。大量的玉米秸秆资源若不能进行合理的处理和利用,将会对农业生产和环境造成极大的压力[3]。目前,对作物秸秆的综合利用主要是围绕“五化”技术工程开展,即原料化、饲料化、肥料化、基料化及能源化[4]。相关研究表明,我国每年的秸秆总产量中,约20%的秸秆直接用于生活燃料,15%的秸秆采用秸秆还田的方式被用作肥料,用于饲料化的秸秆约占秸秆总量的15%,而用于工业原料的秸秆只占秸秆总量的2%左右,其余近一半的秸秆直接被废弃或就地焚烧[5]。近些年,秸秆焚烧已成为春秋农忙时节的标志性现象,不仅造成了极大的秸秆资源浪费,同时对生态环境造成了严重的污染和破坏,给人们的生产和生活造成了不良影响。因此,开发秸秆综合利用技术,提高秸秆利用价值对稳定农业生态环境、解决秸秆焚烧问题、缓解环境压力具有重要的作用[6]。

沼渣是作物秸秆、畜禽粪便与污泥等有机物经厌氧发酵后残留的半固体物质及脱水后的固体物质。大量研究表明,不同原料的沼渣均含有丰富的有机质及氮磷钾等植物生长所需的元素,是一种优质的生物质资源[7-9]。近几年,在国家政策和资金的大力支持下,我国的沼气工业得到了迅猛的发展,沼气产量不断上升。沼气工业的大规模发展必然产生大量的沼渣,随之而来的沼渣处理问题变得日益严峻。目前,对沼渣的资源化利用主要是好氧堆肥后作为有机肥料以及作为饲料或饲料添加剂应用于养殖和水产等方面,除此之外,在土壤改良剂、吸附剂、固体燃料添加剂等方面也有一定的应用[10-11]。然而,由于技术和处理设备等问题,沼渣的消耗量远远不能平衡其生产量,沼渣处理已成为沼气工业发展的瓶颈问题。因此,合理处置和利用沼渣对促进我国沼气工业的发展,保护农村、农业生态环境,实现节能减排具有重要意义。

生物质固化成型技术是指在一定的温度、湿度以及压力等条件下,采用压缩成型设备将松散的生物质材料转化为高密度、高硬度的生物质产品。该技术可极大降低生物质原材料的体积,从而降低其运输、储藏成本,提高其品质和利用价值,是一项重要的生物质处理技术[12-14]。根据成型方式的不同,生物质固化成型技术主要包括:热压、湿压和碳化三种成型方式。美国、日本以及一些欧洲发达国家对生物质固化成型技术的研究较早,并研制出了较为成熟的配套成型设备,基本实现了规模化和产业化生产[15-16]。国内对生物质固化成型技术的研究起步较晚,进入21 世纪以后开始重视生物质成型技术及装备的研发工作。近年来,国内外科研人员对生物质固化成型技术的研究主要集中在生物质颗粒燃料方面。Gilbert等[17]研究了温度、压力两个因素对杨柳和麦秸颗粒固化成型特性的影响,结果表明:温度对成型特性具有较大的影响。Mani 等以小麦秸秆、大麦秸秆、玉米秸秆及柳枝稷草为原材料,研究了压力、粒度、物料含水等因素对成型颗粒燃料机械特性的影响,结果表明:物料粒度对成型颗粒的松弛密度影响较小,当物料粒度为3.2 mm,物料含水率为12%时,颗粒燃料的松弛密度最大。邱志丹等[18]研究了不同配比烟秆和木屑成型燃料的燃烧特性,得到了两者的最佳配比为15%烟秆和85%木屑。艾宇等[19]以水葫芦和大澡为研究对象,采用热压成型技术制成生物质颗粒燃料,通过对比木屑的燃烧及结渣特性,发现水葫芦的燃烧效果明显高于大澡,且水生植物具有较高的酸碱指数、酸碱比和严重的结渣倾向。

钵育移栽技术能够延长作物的生长周期,进而提高作物的产量和品质,对于无霜期较短的东北高寒地区,效果尤为显著。目前,我国使用的育秧钵盘以塑料钵盘为主,该钵盘存在价格昂贵,透水、透气性差等问题,同时由于塑料难以降解的特性,破旧后无法使用的塑料钵盘处理已成为制约钵育移栽技术大面积推广的关键技术问题。为解决这一难题,黑龙江八一农垦大学汪春教授团队成功研发了一种生物质钵育秧盘[20]。该秧盘以秸秆和粘土为主要原料,通过热压成型制备而成。与塑料钵盘相比,生物质钵盘具有成本低、可降解以及改良土壤等优点,同时为作物秸秆及其他生物质资源的综合利用开辟了新的思路。目前,生物质钵育秧盘成型过程中仍存在成型率、生产率以及耐久度较低等问题。因此,开展生物质钵育秧盘成型特性基础研究,为生物质钵育秧盘成型工艺优化及配套设备的改进设计提供理论依据。

研究以玉米秸秆和沼渣混合物为研究对象,采用热压固化成型技术,探讨物料配比(玉米秸秆与沼渣的质量比)、物料含水率、成型温度以及成型压力对玉米秸秆和沼渣混配生物质钵育秧盘成型特性的影响,以期为生物质钵育秧盘的成型工艺优化提供参考依据。

1 材料与方法

1.1 材料

试验用玉米秸秆取自黑龙江省大庆市大同区农机合作社。将收集的玉米秸秆上干枯的叶子剔除,使用铡刀将茎秆切碎至5 cm 左右,放置于室内48 h 后采用锤片式粉碎机进行粉碎。粉碎后的物料采用分级筛进行筛分,选取颗粒度3±0.5 mm 秸秆作为试验物料。试验用沼渣选用水稻秸秆高固厌氧发酵40 d后的沼渣,新鲜沼渣放置于通风处自然晾干后,采用塑料密封袋保存待用。

根据试验设计物料配比(20%玉米秸秆+80%沼渣,30%玉米秸秆+70%沼渣,40%玉米秸秆+60%沼渣,50%玉米秸秆+50%沼渣,60%玉米秸秆+40%沼渣,70%玉米秸秆+30%沼渣,80%玉米秸秆+20%沼渣)将物料进行充分混合。混合后的物料在70 ℃条件下使用电热恒温箱干燥48 h,并测定此时物料的含水率(湿基)。根据试验需求称取定量的混合物料置于塑料密封袋中,通过添加适量水分将物料含水率调整至试验所需含水率,将配置好的物料置于冰箱内,在4±0.5 ℃条件下保存48 h 以使物料含水率更加均匀。

1.2 仪器与设备

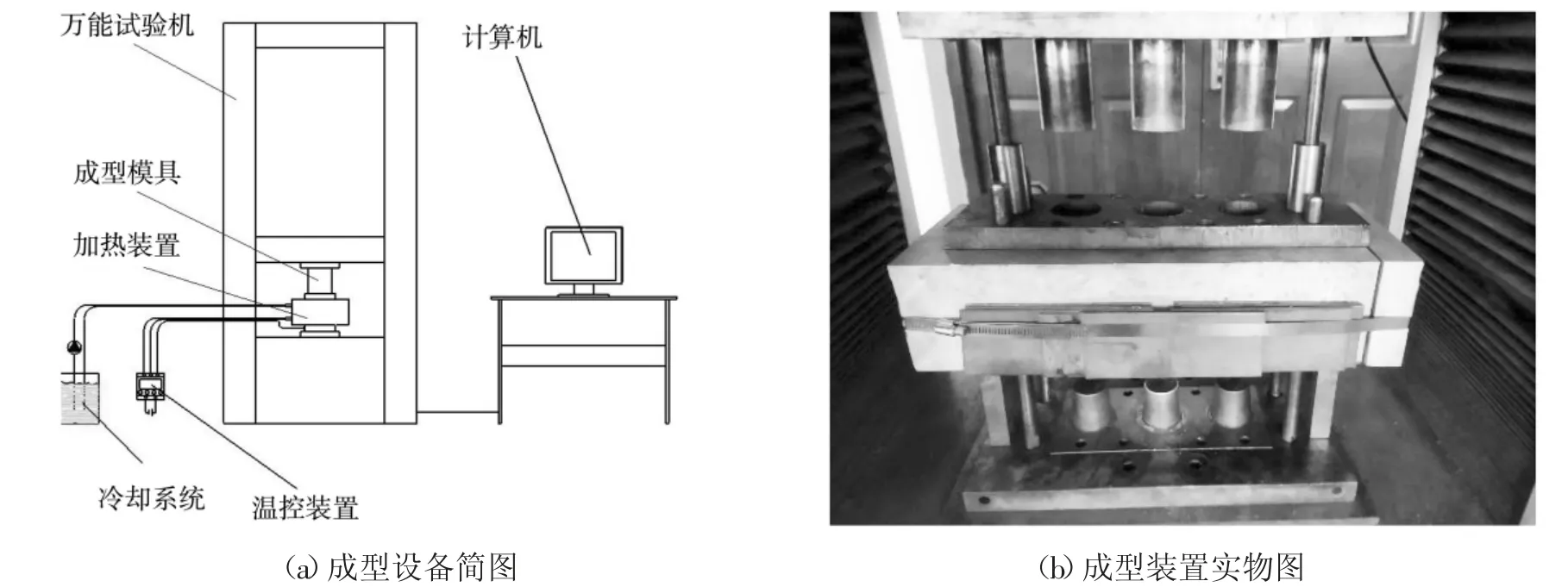

钵育秧盘热压成型设备由黑龙江八一农垦大学工程学院自制,其结构组成如图1 所示。设备主要由成型系统、控制系统和加热冷却系统三部分组成。成型模具采用不锈钢制作,外模内径为50 mm,内模外径为30 mm,最大压缩行程为100 mm。试验用WDW-200E 型微机控制电子式万能试验机,精准等级为1 级,最大压力为200 kN,误差±1%。

图1 成型设备结构简图Fig.1 Structural diagram of the forming device

上海一恒科学仪器邮箱公司:DHG-9240A 型恒温鼓风干燥箱;上海佳实电子科技有限公司:MS100型水分自动测量仪,测量范围0~100%,精度0.01%;沈阳龙腾电子有限公司:JD300-3 型电子天平,精度0.001 g,最大称量300 g;香港麦特尔电子科技有限公司:SF2000 三按键电子数显游标卡尺。其他实验仪器包括:锤片式粉碎机、螺旋式搅拌器等。

1.3 方法

1.3.1 试验设计

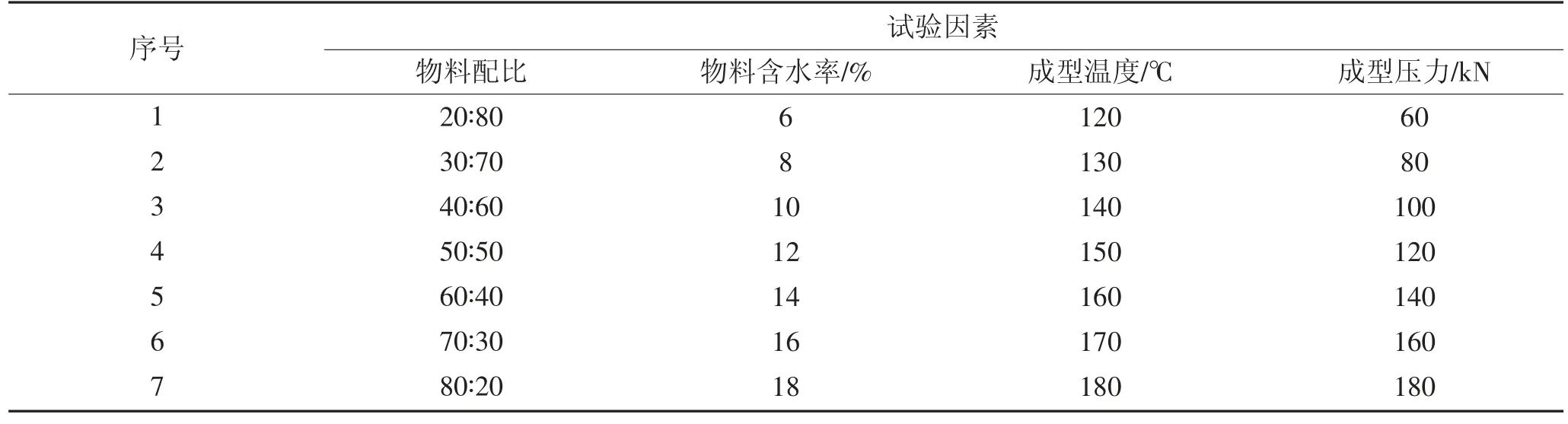

采用单因素试验方法研究物料配比(玉米秸秆与沼渣的质量比)、物料含水率、成型温度以及成型压力对成型钵盘的抗破坏强度和松弛比的影响,试验设置如表1 所示。

表1 试验因素和水平Table 1 Experimental factors and levels

干燥试验时,将其中三个因素固定为中间水平,针对第三个因素的各个水平进行单因素试验。每次试验前,先运行加热系统15~20 min,待成型模具温度恒定至试验设定温度后,将预先配置好的物料放入成型模具的凹模内。随后,启动电子万能试验机,并根据试验方案设定相应的压力,设置凸模以10 mm·min-1速度进行压缩成型。当凸模压力达到预设压力后保压10 s,随后关闭加热系统,同时开启冷却系统。当模具温度≤25 ℃时,关闭冷却系统并进行脱模。成型后的钵盘置于室温条件下10~20 min,然后置于塑料密封袋中封存,用于钵盘抗破坏强度和松弛比的测定。每组试验重复3 次,以其平均值作为指标值。成型生物质钵育秧盘的结构及实物如图2所示。

图2 钵育秧盘结构及实物简图Fig.2 Structural physical sketch of the potted seedling tray

1.3.2 指标测定

(1)抗破坏强度

抗破坏强度指物料成型后抵抗外力的能力,是衡量成型制品在运输、堆码、存放以及育秧过程中能否满足强度要求的重要指标之一。测定时,将压缩成型钵盘置于万能试验机上下压盘之间,成型块与试验机上压盘接触临界位置作为初始位置,以10 mm·min-1加载速度压缩成型钵盘,成型钵盘完全破坏变形后,压头返回初始位置。试验过程中通过计算机控制系统采集钵盘压缩力-位移曲线,该曲线中的峰值即作为成型块的抗破坏强度。

(2)松弛比

松弛比是指物料受力变性且撤去外力后,应力松弛过程中,成型制品外形尺寸保持不变的能力,主要采用成型制品在经过一定时间静置后的高度与成型初期高度的比值进行评定。测定时,即刻测量脱模后成型制品的高度,作为初始值;随后将成型制品在室内静置48 h,随后测量成型制品的高度,作为最终值。

成型钵盘的松弛比按式(1)进行计算[21]。

式中,λ 为松弛比;h1为成型钵盘高度初始值,mm;h2为成型钵盘静置48 h 后高度最终值,mm。

1.3.3 数据处理与分析

采用Excel 2013 和origin 8.5 进行数据处理和图形绘制。

2 结果与分析

2.1 物料配比对成型特性的影响

物料配比对成型钵盘抗破坏强度和松弛比的影响如图3 所示。由图3a 可知,随物料中玉米秸秆含量的增加,成型钵盘的抗破坏强度呈现先增加后降低的趋势。在物料含水率为12%、成型温度为150 ℃、成型压力为120 kN 的条件下,物料中玉米秸秆含量由20%增加至60%时,成型钵盘的抗破坏强度由212.45 kN 增加至287.61 kN。相关文献研究表明:热压固化成型技术主要是利用生物质材料中所含的木质素、蛋白、纤维素、半纤维素以及淀粉等天然粘结剂成分,在一定的压力和温度条件下使其软化和析出,这些天然粘结剂成分在物料颗粒间流动和扩散,并均匀地填充于生物质材料颗粒间的缝隙中。压缩过程结束后,将成型钵盘置于室温条件下进行冷却,此时,木质素会再次硬化,蛋白、淀粉等会再次结晶,从而在颗粒与颗粒间形成固体桥、范德华力、氢键结合力、机械联锁力以及表面结合力等,最终实现生物质材料的成型。Kaliyan 等[22]对生物质材料压缩成型颗粒燃料的成型特性进行了相关研究,其结果表明生物质材料中的木质素、蛋白、纤维素等成分在颗粒燃料成型过程中具有显著的粘结作用,可提高颗粒燃料的硬度和耐久度。不同类型生物质材料所含的木质素、纤维素、半纤维素以及蛋白质等成分在生物质材料成型过程中充当天然粘结剂的含量不同,而这些成分在一定的成型条件下,可增强生物质材料成型过程中颗粒的硬度和稳定性,从而使得不同物料配比条件下成型钵盘的抗压强度存在一定的差别。研究所用成型原材料由玉米秸秆和沼渣组成,而沼渣经过厌氧消化反应后,物料内所含的蛋白、淀粉已经糖类物质大部分被甲烷菌转化为沼气。玉米秸秆所含的半纤维素以及蛋白质等天然粘结剂高于沼渣。因此,适当提高物料中玉米秸秆含量,有利于生物质颗粒的成型,并能促进颗粒之间粘结力的增强,从而提高成型制品的抗破坏强度。当玉米秸秆含量继续增加至80%时,钵盘的抗破坏强度由287.61 kN下降至254.47 kN。这是因为在生物质材料成型过程中,当其他条件不变时,物料粒径越小越有利于成型,且成型质量较高。物料粒径对物料颗粒间的结合具有较大的影响,粒径越小,粒子比表面积越大,颗粒与颗粒间的接触面积增大,利于颗粒间的固相桥接,增大了颗粒间的范德华力,提高了成型后的制品强度和硬度。当物料中玉米秸秆含量超过60%时,虽增加了物料中木质素、蛋白质、纤维素等天然粘结剂的含量,但由于玉米秸秆的粒径大于沼渣,因此随着玉米秸秆含量的增大,使得混合后物料的粒径增大,从而导致成型钵盘的抗破坏强度降低。Carone 等[23]研究了成型工艺参数对成型特性的影响,结果表明减小物料颗粒尺寸可显著提高成型制品的品质。

图3 物料配比对成型钵盘抗破坏强度和松弛比的影响Fig.3 The effect of material ratio on damage resistance and expansion ratio of molding bowl tray

由图3b 可以发现,随物料中玉米秸秆含量的增加,成型钵盘的抗破坏强度呈现先下降后上升的趋势。当其他条件保持为中间水平,物料中玉米秸秆含量由20%增加至60%时,松弛比由5.43%降低至3.89%。这是由于混合物料中玉米秸秆含量的增加,提高了物料中木质素、纤维素、蛋白、淀粉等天然粘结剂的含量,使颗粒间的结合力增大,成型结束撤去外力后,颗粒间的结合力增强,成型后制品抵抗变形的能力提高,从而降低了成型制品的松弛比。当物料中玉米秸秆含量由60%增大至80%时,成型制品的松弛比由3.89%增加至4.94%。混合物料粒径的降低对生物质材料在压缩成型过程中物料的流动性和填充性具有较大的影响,颗粒粒径越小其流动性和填充性能越好,成型制品的密度和耐久性越高,而使用混合粒径的物料成型后产品的品质越高,这是因为混合粒径中的大颗粒材料可作为成型制品的“骨架”,而较小的颗粒易于填充入估计,进而降低成型制品颗粒间的孔隙率,提高其成型品质。而随着玉米秸秆含量的增加,混合物料的整体粒径增大,造成成型制品的密度降低,进而增大了成型钵盘的松弛比。Zafari 等[24]的研究发现,较小物料粒径能够显著提高成型制品的密度和硬度。

2.2 物料含水率对成型特性的影响

物料含水率对成型钵盘抗破坏强度和松弛比的影响如图4 所示。

由图4a 可知,随物料含水率的增加,成型钵盘的抗破坏强度呈现先增加后降低的趋势。在物料配比为50∶50、成型温度为150 ℃、成型压力为120 kN的条件下,物料含水率由6%增加至12%时,成型钵盘的抗破坏强度由202.31 kN 增加至262.37 kN。当继续增大物料含水率至18%时,成型钵盘的抗破坏强度由262.37 kN 下降至198.54 kN。物料中的水分作为润滑剂和粘结剂,是生物质材料成型过程中比较重要的一个因素。一方面,水分在压力作用下会形成薄膜粘结剂,增大物料颗粒间的接触面积,促进颗粒间范德华力的形成。此外,水膜会通过粒子间的毛细吸附作用形成氢键,从而提高粒子与粒子间的分子结合力。在水分和温度的共同作用下,木质素、纤维素的软化,蛋白质的变性以及淀粉凝胶化等物理和化学变化得到进一步的增强,可显著促进颗粒间的固相桥接作用,进而提高成型制品的强度。另一方面,水分作为润滑剂可促进物料粒子滑动,提高成型过程中粒子的流动性和填充性,减少颗粒间的间隙,有利于增强成型制品的密度和强度。然而,并不是物料含水率越高越好,当含水率超过一定的范围后,在成型过程中多余水分子会填充在颗粒之间,阻断颗粒与颗粒间分子结合力的形成,进而降低成型制品的密度和强度。同时,在温度的作用下,在成型过程中过高的物料含水率会出现水分闪蒸现象,在制品内部形成大量的微小汽泡,成型结束后,随温度的下降汽泡破裂,在成型制品内部形成大量的孔隙,从而导致成型制品的密度和强度下降。Zafari 等[24]的研究表明,水分的增加会导致生物质的流变特性由黏塑性转为黏弹性,使成型制品的密度和强度下降。

图4 物料含水率对成型钵盘抗破坏强度和松弛比的影响Fig.4 The effect of moisture content on damage resistance and expansion ratio of molding bowl tray

由图4b 可知,随物料含水率的增加,成型钵盘的抗破坏强度呈现先下降后上升的趋势。当其他条件保持为中间水平,物料含水率由6%增加至12%时,松弛比由5.52%降低至4.61%,当继续增大含水率至18%时,松弛比由4.61%上升至5.66%。这可能是由于当物料含水率处于低水平时,随着含水率的增加,物料中水分作为润滑剂和粘结剂的作用得以提升,有利于提高成型制品的密度和颗粒间的结合力,从而降低了其松弛比。然而,当物料中水分含量超过12%时,含水率的增加使物料颗粒间的相对滑动增加,减弱了粒子间的粘结作用,从而导致成型制品的密度和强度下降,使其松弛比增大。

2.3 成型温度对成型特性的影响

成型温度对成型钵盘抗破坏强度和松弛比的影响如图5 所示。

图5 成型温度对成型钵盘抗破坏强度和松弛比的影响Fig.5 The effect of temperature on damage resistance and expansion ratio of molding bowl tray

由图5a 可知,随成型温度的增加,成型钵盘的抗破坏强度呈现先增加后降低的趋势。在物料配比为50∶50、物料含水率为12%、成型压力为120 kN 的条件下,成型温度由120 ℃增加至160 ℃时,成型钵盘的抗破坏强度由210.65 kN 增加至275.42 kN。当继续增大成型温度至180 ℃时,成型钵盘的抗破坏强度由275.42 kN 下降至237.21 kN。温度是生物质材料成型过程中,影响成型制品品质的一个非常重要的参数。在热压成型过程中,当其他条件不变的条件下,适当提高成型温度能够促进物料中的木质素、纤维素、半纤维素以及蛋白等物质的软化和析出,使物料中的天然粘结剂充分的填充至颗粒的间隙中,最大程度地发挥其粘结作用,从而促进颗粒间的固相桥接和范德华力的形成,并最终提高成型制品的强度和硬度。Lee 等[25]的研究结果表明,在一定的温度范围内,升温可以提高成型制品的耐久性。Huang等[26]的研究结果表明,在一定的成型条件下,合理增加成型温度有利于提升成型制品的强度。然而,当成型温度超过一定范围后,在高温高压条件下,物料内部天然粘结剂成分会发生变质,甚至焦糊现象,使其粘结作用下降,从而影响颗粒间的结合力,导致成型制品的强度降低。此外,若温度超过合理值后,成型材料的粉粒体特性会逐渐向流体特性转变,粒子受主应力产生的形变受到阻碍,会对成型产生不利影响。张霞等[27]的研究表明,在一定成型条件下,随成型温度的升高,成型制品的密度和抗压力呈先上升后下降的趋势。

由图5b 可知,随成型温度的增加,成型钵盘的抗破坏强度呈现先下降后上升的趋势。当其他条件保持为中间水平,成型温度由120 ℃增加至160 ℃时,松弛比由5.45%降低至4.28%,当继续增大成型温度至180 ℃时,松弛比由4.28%上升至5.11%。产生这一现象的原因可能是在其他条件不变且温度为160 ℃时,物料内的天然粘结剂的粘结作用达到极值,颗粒与颗粒间的结合力最大,且成型制品的孔隙率最小,最大程度地强化了成型制品的密度和强度。当成型结束撤去外力后,制品的外形尺寸回弹最小。Stelte 等[28]的研究发现,与30 ℃成型温度相比,在100 ℃条件下获得的成型制品,其回弹现象不明显,抗压强度更高,密度更大。相反地,当成型温度过高是,会导致木质纤维的塑化,使生物质颗粒的弹性模量降低,进而使颗粒与颗粒之间形成空隙,致使相邻颗粒之间的粘附性变差,最终降低颗粒质量。

2.4 成型压力对成型特性的影响

成型压力对成型钵盘抗破坏强度和松弛比的影响如图6 所示。

图6 成型压力对成型钵盘抗破坏强度和松弛比的影响Fig.6 The effect of pressure on damage resistance and expansion ratio of molding bowl tray

由图6 可知,随成型温度的增加,成型钵盘的抗破坏强度呈上升的趋势,松弛比呈下降的趋势。在物料配比为50∶50、物料含水率为12%、成型温度为150 ℃的条件下,成型压力由60 kN 增加至180 kN时,成型钵盘的抗破坏强度由175.36 kN 增加至297.62 kN,松弛比由6.07%下降至3.63%。成型压力是生物质材料固化成型最为重要的一个参数。在足够压力下,物料的原有结构被破坏,微观粒子间形成范德华力和氢键结合力,从而形成新的组织结构。物料颗粒与颗粒间的间隙减小,促进成型过程的进行。同时,物料内的木质素、纤维素、半纤维素和蛋白等天然粘结剂在温度和压力的共同作用下软化、析出,填充于颗粒与颗粒的间隙,并在粒子间形成固相桥接,使粒子与粒子的结合更加紧密。合适的压力可获得密度大、机械性能较好的成型制品。然而,由于物料存在压缩极限,当制品的密度足够大时,继续增大压力,成型钵盘的形变不会再有较大的变化,其强度、耐久度等指标也保持不变。同时,过大的压力会造成能耗增加、模具磨损增大等负面影响。Poddar 等[29]通过试验证明,成型压力对成型制品的密度具有显著的影响。

3 结论

采用热压固化成型技术,对玉米秸秆与沼渣混合物料成型钵盘的成型特性进行了试验研究,研究结果表明,物料配比、物料含水率、成型温度和成型压力对固化成型钵盘的成型特性具有显著的影响。随物料配比、物料含水率和成型温度的增加,成型钵盘的抗破坏强度呈先增大后减小的趋势,其松弛比呈先下降后上升的趋势。当物料配比为60∶40,物料含水率为12%,成型温度为160 ℃时,成型钵盘的抗破坏强度和松弛比达到峰值。随成型压力的增大,成型钵盘的抗破坏强度增大,松弛比减小。