铼含量对第四代镍基单晶高温合金凝固组织的影响

王 磊,刘 杨,宋 秀,孙世鑫,刘世忠,李嘉荣

(1.东北大学,材料各向异性与织构教育部重点实验室,沈阳 110819;2.中国航发北京航空材料研究院先进高温结构材料重点实验室,北京 100095)

0 引 言

镍基单晶高温合金因在高温下具有良好的力学性能和耐腐蚀性能而广泛应用于航空发动机热端部件。高温以及具有复杂应力和腐蚀性气体的服役环境对镍基单晶高温合金的组织稳定性提出了更高的要求[1-5]。已有研究表明,铼的加入能明显抑制镍基单晶高温合金中γ′相的粗化,使γ′相与基体的错配度更负[6],从而显著增大合金的共格有序强化效果,提高蠕变性能[7]、持久性能和抗氧化性能[8];但是过量铼的添加也会使合金元素发生偏析而形成TCP相[9],从而降低合金的塑性和组织稳定性。AI等[10]研究发现,随着铼含量的增加,镍基单晶高温合金的液相线温度先升高后降低,固相线温度降低。孙德建等[11]的研究却表明随着铼含量增加,镍基单晶高温合金的液相线温度无明显变化,固相线温度明显下降。王栋[12]研究发现,增加铼含量会减小镍基单晶高温合金一次和二次枝晶间距,略微增加共晶组织含量;但史振学等[13-14]却发现,随着铼含量增加,镍基单晶高温合金的一次枝晶间距增大,共晶组织含量明显增加。WANDERKA等[15]研究认为,随着铼含量增加,镍基单晶高温合金元素偏析程度增大;但亦有报道[10]显示,随着铼含量增加,重偏析元素铼、钨等的非平衡凝固偏析系数(偏析比)下降。综上可见,铼含量对镍基单晶高温合金相变温度、组织形貌及偏析行为的影响仍需进一步研究。

与之前的单晶高温合金相比,第四代镍基单晶高温合金中均添加并提高了钌元素含量,而钌元素与铼元素有协同作用[16-17],这就使得铼元素在合金凝固、元素偏析行为中的作用变得更加复杂,而目前尚未见系统报道。为此,作者在新型第四代镍基单晶高温合金DD15的成分基础上,将铼质量分数调整为5%,6%,7%,定向凝固制备了单晶高温合金棒,研究了铼含量对合金相变温度、凝固组织和元素偏析行为的影响,以期为新型第四代镍基单晶高温合金的成分优化及组织控制提供理论支持。

1 试样制备与试验方法

1.1 试样制备

以纯金属为原料,在Ni-Cr-Co-Mo-W-Ta-Nb-Re-Ru-Al-Hf-Y-C系第四代镍基单晶高温合金DD15的成分基础上,将铼的名义含量(质量分数,下同)分别调整为5%,6%,7%,镍含量相应降低,保持其余元素含量不变进行配料。利用真空感应炉熔炼不同铼含量的试验合金,之后在HRS真空高梯度定向凝固炉中采用3.5 mm·min-1的抽拉速度制备单晶高温合金棒。用X射线极图分析法测试晶体取向偏离度,试验制备的单晶高温合金[001]结晶取向与主应力轴方向的偏差在10°以内。

1.2 试验方法

使用线切割法从单晶高温合金棒上切取尺寸为φ5 mm×1 mm的圆片试样,用120#砂纸打磨去除其表面氧化皮后,采用NETZSCH DSC 404F3型差示扫描量热仪(DSC)进行差热分析;在10 ℃·min-1的升温/降温速率下将圆片试样由室温(25 ℃)加热至1 420 ℃后再降至室温,测得差热曲线,进行铼含量对合金相变温度的影响分析。

使用线切割法切取尺寸为φ14 mm×8 mm的试样,依次用80#~2000#砂纸研磨,再机械抛光后,利用LODESTAR LP3005D型直流稳压电源对试样进行电解腐蚀,腐蚀液组成为15 g CrO3+10 mL H2SO4+150 mL H3PO4,电压为3.5 V,腐蚀时间为5 s。在OLYMPUS GX71型光学显微镜上观察与晶体生长方向[001]平行的纵截面以及与该方向垂直的横截面显微组织。通过光学显微镜在横截面上测定一次枝晶间距,测试约200个位置取平均值;在纵截面中测定二次枝晶间距,测试约300个位置取平均值。一次枝晶间距和二次枝晶间距平均值的计算公式为

λn=(S/N)-1/2

(1)

式中:λn为一次/二次枝晶间距,μm;S为实际测试面积,μm2;N为测试的一次/二次枝晶数量。

在金相照片上,使用Image J软件通过调整颜色衬度来测试共晶组织体积分数,每种成分合金均选取3张照片测定后取平均值。利用JSM-7001F型场发射扫描电子显微镜(SEM)观察合金中γ′相形貌。在SEM照片上,使用粒径分析软件按照田字格法统计γ′相尺寸,每种成分合金均选取3张枝晶干γ′相照片,计算γ′相尺寸并取平均值。使用Image J软件调整两相衬度并计算γ′相面积分数,每种成分合金各选取3张枝晶干、枝晶间γ′相照片,计算γ′相面积分数并取平均值。将γ′相面积分数φγ′转换成体积分数Aγ′,转换公式如下:

(2)

(3)

使用JXA8530F型电子探针(EPMA)测试合金枝晶干、枝晶间元素质量分数,每种试样于枝晶干、枝晶间各测5处以上取平均值并计算非平衡凝固偏析系数,计算公式[18]如下:

k=wcore(i)/wincer(i)

(4)

式中:wcore(i),wincer(i)分别为金属元素i在枝晶干和枝晶间的质量分数。

2 试验结果与讨论

2.1 铼含量对相变温度的影响

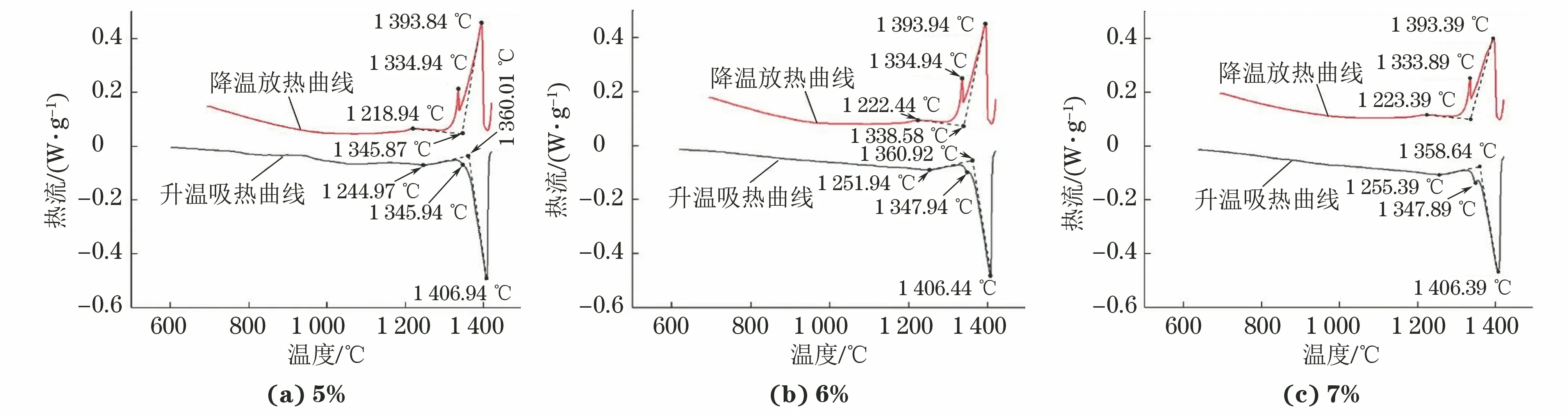

由图1可见,3种铼含量试验合金的加热/冷却曲线中各存在3处吸热/放热峰。在加热曲线上,温度1 244 ℃附近的吸热峰是枝晶干和枝晶间的γ′强化相溶解于基体γ相中造成的;温度1 345 ℃附近出现的吸热峰是由(γ+γ′)共晶组织熔化造成的;温度1 406 ℃附近的吸热峰因基体相熔化吸热而形成,基体相熔化造成的吸热量较大。随铼含量增加,试验合金中(γ+γ′)共晶组织熔化形成的吸热峰面积有所增加,这意味着合金中共晶组织含量增加;这是由于铼含量增加加剧了合金中共晶形成元素的偏析,导致剩余液相中共晶形成元素含量增加,凝固后形成了更多的共晶组织。

图1 不同铼含量试验合金的DSC曲线

强化相析出、(γ+γ′)共晶组织形成和基体相结晶造成的放热峰峰值温度比对应溶解、熔化吸热形成的峰值温度要略高;同样基体相结晶造成的放热量较多造成放热峰变化显著。对比不同铼含量合金的冷却曲线可以发现,γ′相析出温度随铼含量增加而升高。

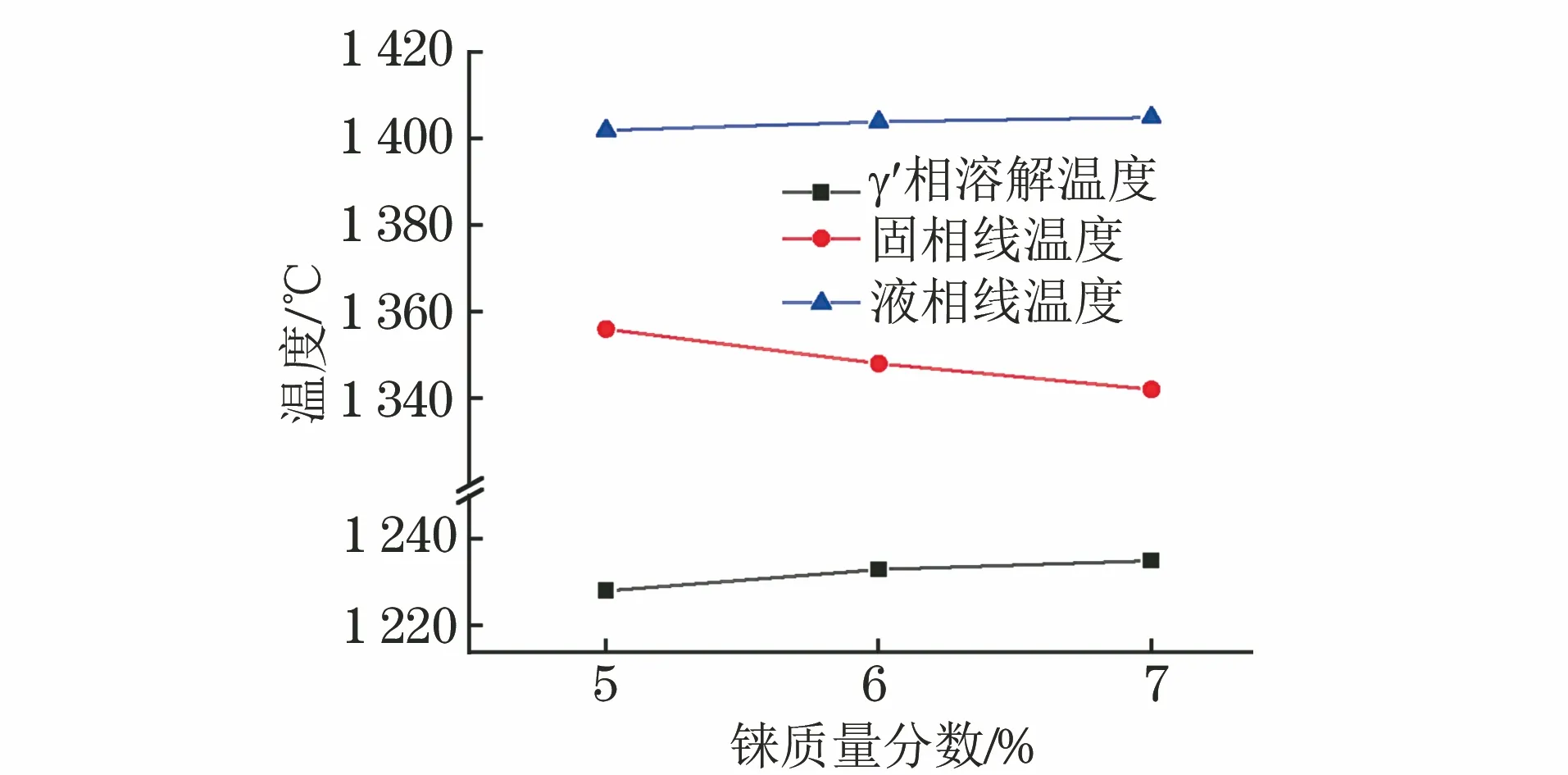

利用升温、降温曲线获得各相变峰的峰值温度,取平均值即获得γ′相相变温度以及固相线、液相线温度。由图2可见,随着铼含量增加,γ′相溶解温度有所升高,合金固相线温度略微下降,液相线温度无明显变化。结合上文可知,γ′相溶解温度和析出温度均随铼含量增加而升高,可见铼具有延迟γ′相溶解及析出的作用。与典型第二代镍基单晶高温合金CMSX-4[19](铼质量分数为3%)相比,不同铼含量试验合金的相变温度均不同程度提高。以铼含量为6%试验合金为例,其γ′相溶解温度相比于CMSX-4合金提高约10 ℃,固相线温度提高约35 ℃,液相线温度提高约25 ℃。由此可见,在第四代镍基单晶高温合金中增加铼元素能明显提高合金的相变温度,尤其是固相线温度。

图2 不同铼含量试验合金的γ′相溶解温度、固相线温度和液相线温度

糊状区区间(ΔT)是指液相开始凝固与液相完全凝固时的温度之差,即液相线温度和固相线温度之差。铼含量分别为5%,6%,7%时试验合金的糊状区区间分别为47.45,50.44,52.76 ℃;糊状区区间随着铼含量的增加而增大。糊状区区间变宽可有效减少枝晶间显微孔洞。这是因为在凝固最后阶段,合金凝固补缩主要通过枝晶间的毛细管作用进行,若枝晶间毛细管作用较弱导致补缩不足就会形成显微孔洞,而较宽的糊状区区间可有效促进毛细管作用,更有利于补缩,从而减少枝晶间显微孔洞。同时,糊状区区间增大也更有利于在凝固最后阶段储存更多液相。由γ′相溶解温度到固相线温度的范围称为热处理窗口。镍基单晶高温合金的固溶处理温度在热处理窗口内选取,热处理窗口越宽越有利于固溶处理。铼含量分别为5%,6%,7%时试验合金的热处理窗口分别为1 231.96~1 352.94 ℃,1 237.19~1 349.75 ℃,1 239.39~1 347.13 ℃。可以看出,随着铼含量增加,试验合金的热处理窗口变窄,固溶处理难度变高。

2.2 铼含量对枝晶的影响

图3中深灰色部分为枝晶的二次枝晶干,白色/浅灰色部分为共晶组织。由图3可见:不同铼含量试验合金的二次枝晶干在纵截面上排列规则整齐,均沿垂直于[001]方向排列;铼含量为5%,6%合金中的二次枝晶干尺寸差异较小,而铼含量为7%合金中的二次枝晶干尺寸差异较大。这是因为较高含量铼元素会导致合金固液界面前沿成分分布不同,使得合金枝晶尺寸产生差异。在横截面上,3种合金枝晶均为十字形,十字形中心为一次枝晶干,向外生长出来的是二次枝晶干,在某些二次枝晶干上还生长出三次枝晶干。铸造单晶高温合金中,枝晶偏析易形成三次枝晶形貌。7%铼含量合金的三次枝晶干数量更多且尺寸更大,表明其枝晶偏析更为严重。

图3 不同铼含量试验合金纵截面和横截面显微组织

由图4可以看出:随着铼含量从5%增加到7%,试验合金的一次枝晶间距由313.4 μm增加至355.3 μm,增加幅度较大,二次枝晶间距由80.9 μm增加至84.1 μm,仅略微增大,可以认为铼元素对二次枝晶间距无显著影响;7%铼含量合金二次枝晶间距测试值的误差范围较其他两种合金更宽,这是由于该合金二次枝晶干上的三次枝晶干数量更多、尺寸更大而造成的。已有研究[14]表明,铼元素本身扩散速率较低并且会阻碍周围原子的扩散。在试验合金凝固过程中,铼元素会阻碍在枝晶间液相中富集的铝、钛、钽等元素向枝晶干扩散,进而增加枝晶干富集的难熔元素含量,从而增大一次枝晶间距。

图4 试验合金一次、二次枝晶间距随铼含量的变化曲线

2.3 铼含量对共晶组织的影响

试验合金中存在铼、钨、铬、钴等熔点较高的难熔元素,这些难熔元素在凝固过程中优先析出形成枝晶干;合金中熔点较低的铝、钛、钽等元素则大多偏聚在枝晶间液相区域析出。铝、钛、钽等元素是(γ+γ′)共晶组织形成元素,当这些元素在枝晶间的含量达到(γ+γ′)共晶组织成分时,就会在枝晶间形成(γ+γ′)共晶组织;铝、钛、钽等元素含量越多,形成的共晶组织含量越高。因此,凝固组织中(γ+γ′)共晶组织含量的变化能在一定程度上反映组织的偏析程度。

由图5可以看出,不同铼含量试验合金中的共晶组织均包括白板状和葵花状两种形态。使用Image J软件通过调整颜色衬度测试共晶组织体积分数。由图6可以看出,随着铼含量增加,试验合金中的共晶组织含量提高。由前文可知,随着铼含量增加,试验合金凝固时的糊状区区间变宽,说明凝固后期残余的液相变多,并且在残余液相中铝、钛、钽等共晶组织形成元素含量较高;此外,试验合金的一次枝晶间距随着铼含量增加而增大,而一次枝晶间距越大,固液界面前沿残余液相成分更接近共晶成分;铼元素还会增大枝晶偏析,随铼含量增加,枝晶间铝、钛、钽等元素偏析更为严重[20]。以上这些因素导致了试验合金中共晶组织含量随铼含量的增加而提高。

图5 不同铼含量试验合金[001]晶向共晶组织形貌

图6 试验合金中共晶组织体积分数随铼含量的变化曲线

2.4 铼含量对γ′强化相的影响

γ′相是镍基单晶高温合金中最重要的强化相,其形貌、体积分数、尺寸对镍基单晶高温合金的性能有着重要影响。由图7可以看出:在不同铼含量试验合金中,枝晶干的γ′相尺寸比枝晶间小,且呈弥散分布,形状多为立方形或蝶形;相对枝晶干而言,枝晶间的γ′相形状不规则,部分γ′相边缘呈锯齿状,γ基体通道相对更窄;当铼含量为5%和6%时,试验合金中的γ′相连接现象较少,铼含量为7%时γ′相连接现象相对较多;当铼含量为5%时,试验合金枝晶间γ基体通道相对较窄,数量较少,而当铼含量为6%和7%时,γ基体通道相对较多,通道较宽。

图7 不同铼含量试验合金[001]晶向枝晶干和枝晶间γ′相形貌

铝、钛、钽等是γ′强化相的形成元素,在合金凝固过程中偏聚在枝晶间,而枝晶干处铝、钛、钽等元素含量较少,并且铼元素能抑制γ′相长大[21],因此枝晶干处γ′相尺寸较小。γ′相由γ相中析出并与γ相保持共格关系,其形貌主要受应变能及界面能影响。当应变能起主要作用时,γ′相尺寸较小且γ′相倾向于变成立方形以减少应变能;当界面能占据主导地位时,γ′相尺寸较大,与γ相的共格关系被破坏,γ′相倾向于通过溶解合并的形式降低界面能,因此枝晶间γ′相形状不规则且存在γ′相连通现象。γ′相的长大是各向异性的,在某些方向上更容易生长;铼含量的增加会导致更加严重的元素偏析现象,提高γ′相在某些方向上的生长速率,导致γ′相相互连接。因此,铼含量为7%的试验合金在枝晶干出现较明显的γ′相连接现象。

由图8可以看出,随着铼含量由5%增加到7%,试验合金中γ′相平均尺寸由338.3 nm降低至301.4 nm,而γ′相体积分数亦呈下降趋势。这是由于铼元素属于典型的负偏析元素,易偏聚在γ相基体中,并且铼能阻碍周围原子的扩散[21],降低铝、钛、钽等γ′相形成元素的扩散速率,抑制γ′相的长大。

图8 试验合金中γ′相尺寸和体积分数随铼含量的变化曲线

2.5 铼含量对元素偏析的影响

镍基单晶高温合金由于含有大量合金元素,且大多数系难熔元素,在铸造凝固过程中极易发生合金元素偏析,而合金元素的偏析将直接影响合金的性能。铼元素对镍基单晶高温合金中合金元素偏析的影响,尚有较多争论[10,13,15,20,22-23]。

由图9可以看出,当铼含量为5%时,钴、铼、铬、钼和钨元素的非平衡凝固偏析系数大于1,为负偏析元素,富集在枝晶干,铝和钽的非平衡凝固偏析系数小于1,为正偏析元素,富集在枝晶间;当铼含量增加至6%和7%时,负偏析元素铼、钨、铬的非平衡凝固偏析系数明显下降,偏析减弱,钼、钴从负偏析转变为几乎不偏析,铝元素的偏析程度几乎不变,而在铼含量为7%时钽元素偏析程度增加。

图9 不同铼含量试验合金中主要合金元素的非平衡凝固偏析系数

根据EPMA测试结果,3种合金枝晶干的铼质量分数基本保持在4.3%附近,枝晶间铼含量则随合金中总铼含量的增加略微增大。负偏析元素大多为难熔元素,在凝固时会优先析出。总铼含量越高,凝固末期残余液相中的铼含量也越高,铼对难熔元素从枝晶间液相向枝晶干处扩散的阻碍作用更强,导致难熔元素的非平衡凝固偏析系数下降。铝原子尺寸较小且熔点较低,其扩散受铼元素的影响较小;钽原子尺寸较大,铼元素对其扩散的阻碍作用更强。因此,随铼含量增加,钽元素的非平衡凝固偏析系数变化明显,而铝元素的偏析系数无明显改变。

3 结 论

(1)随着铼含量的增加,试验合金中γ′相的析出温度和溶解温度升高,合金固相线温度略微下降,液相线温度无明显变化;与CMSX-4合金相比,铼含量为6%时试验合金的固相线温度提高约35 ℃,液相线温度提高约25 ℃。

(2)不同铼含量试验合金的凝固组织均呈枝晶特征,枝晶间为呈白板状和葵花状的共晶组织;随着铼含量增加,合金的一次枝晶间距明显增大,二次枝晶间距略微增大,共晶组织含量增加,γ′相尺寸减小,含量减少。

(3)随着试验合金中总铼含量增加,枝晶干铼含量相对稳定,枝晶间铼含量略微升高;铼含量的增加降低了负偏析元素铼、钨、钼、铬、钴等的偏析程度,增大了正偏析元素钽的偏析,对铝元素的分布则无明显影响。