不同粉尘颗粒对7N01-T6铝合金疲劳裂纹扩展行为的影响机理

唐雄辉,贺冠强,曾祥浩,吴书舟,王玉斌,唐振恒,陈宇强

(1.株洲中车时代电气股份有限公司轨道交通技术中心,株洲 412001;2.湖南科技大学高功效轻合金构件成形技术及耐损伤性能评价湖南省工程研究中心,湘潭 411201)

0 引 言

7N01-T6铝合金具有密度小、比强度高和成形性好等优点,广泛应用在轨道交通领域[1]。随着高铁运行速度的不断提高以及运营里程的不断增加,铝合金构件面临的服役环境越来越复杂,对构件的疲劳性能提出了越来越苛刻的要求[2]。因此,复杂环境下铝合金构件的疲劳损伤行为是目前学者研究的焦点。前期研究人员主要对温度、湿度、腐蚀介质等环境因素对铝合金疲劳性能的影响展开了系统研究[3]。研究[4]表明:低温环境会提高铝合金的裂纹扩展门槛值并降低疲劳裂纹扩展速率,铝合金的疲劳寿命随着温度的降低而明显增加;高温环境会提高铝合金中位错的可动性,从而显著降低铝合金的疲劳强度[5-6]。环境湿度越大,铝合金的疲劳性能越差,这主要是因为水气中的氢原子容易扩散到铝合金裂纹尖端区域,诱导氢脆的发生[7]。盐雾等腐蚀介质会导致铝合金表面形成腐蚀坑,造成局部应力集中问题,加快疲劳裂纹的扩展[8-10]。

课题组的前期研究[11]发现,环境中的粉尘颗粒很容易通过吸附等方式聚集在铝合金裂纹表面,并对疲劳裂纹扩展行为产生影响。当应力比为0.1、应力强度因子范围ΔK为10 MPa·m1/2时,铝合金在氧化铝颗粒作用下的裂纹扩展速率比空气环境下降低了60%[12],而在石墨颗粒作用下的裂纹扩展速率则增加了近一倍[13]。众所周知,列车在实际运行过程中经常会穿过富含扬尘的城郊、富含煤尘的矿区等典型粉尘环境。这些粉尘颗粒的结构不同,对铝合金构件的疲劳行为也可能造成显著不同的影响。但是,目前有关不同粉尘颗粒对铝合金疲劳扩展行为影响的研究还鲜有报道。为此,作者选取了扬尘和煤尘2种典型的粉尘颗粒,研究了这些粉尘颗粒对7N01-T6铝合金疲劳裂纹扩展行为的影响,以期为轨道交通铝合金构件的服役安全提供理论支撑。

1 试样制备与试验方法

试验材料为厚度8.0 mm的7N01-T6铝合金板,由西南铝业公司提供,其化学成分(质量分数/%)为4.34Zn,1.94Mg,0.24Cr,0.2Cu,余Al,其室温抗拉强度为387.0 MPa,屈服强度为340.5 MPa,断后伸长率为10.0%,弹性模量为72.3 GPa。试验用扬尘和煤尘颗粒分别从城郊某工地和煤矿区附近采集,并将采集的粉尘放入干燥箱进行干燥处理。

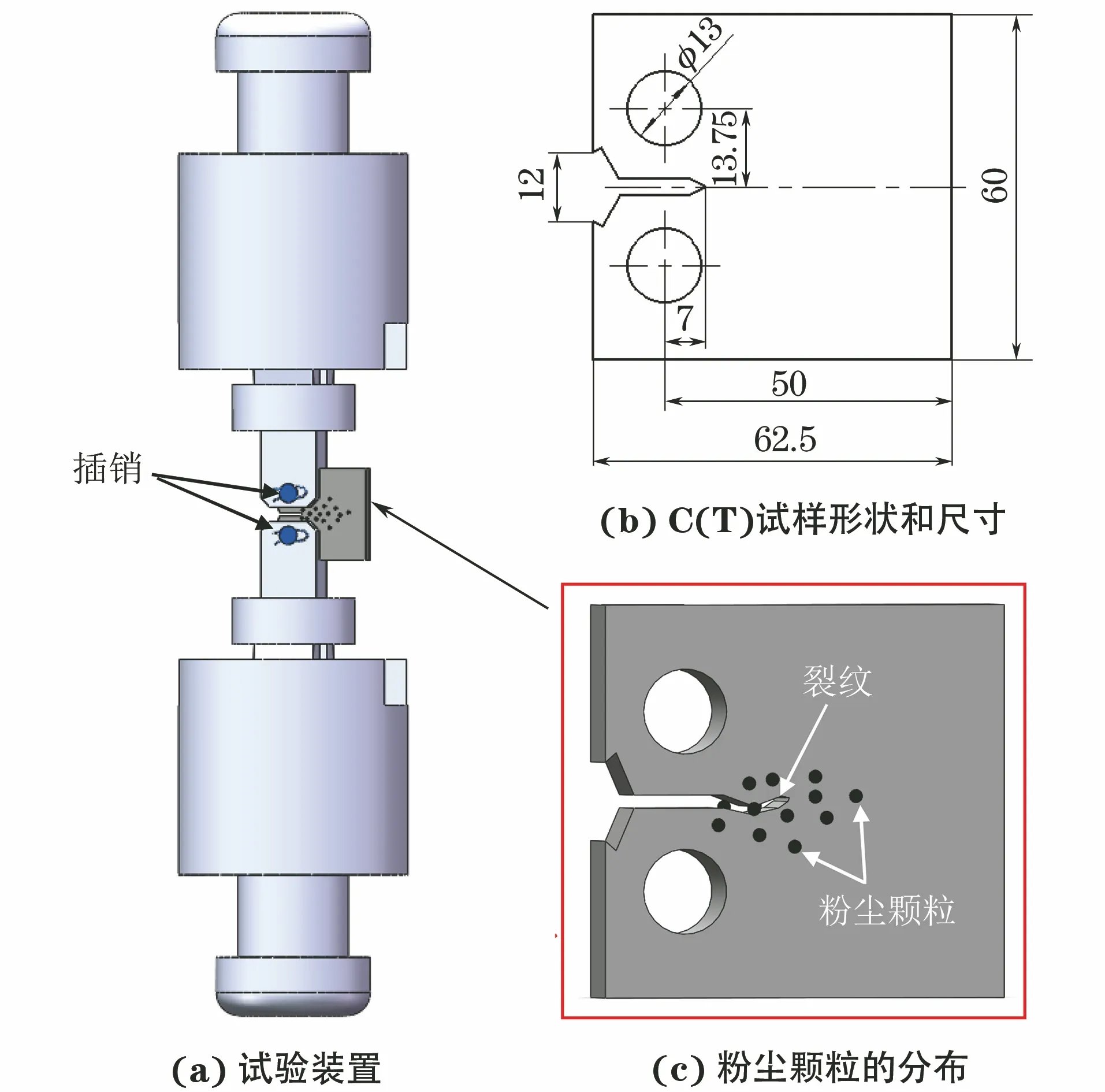

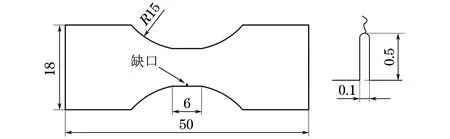

采用Master Sizer 2000型激光粒度分析仪对粉尘颗粒的粒径进行分析,激光电源功率为10 mW,测定波长为633 nm,测试范围为0.02~2 000 μm。利用D8 Advance型X射线衍射仪(XRD)对粉尘颗粒进行物相分析,工作电压为35 kV,工作电流为40 mA,扫描速率为8(°)·min-1,步长为0.01°。按照GB/T 6398-2017在MTS-Landmark型高频疲劳试验机上进行疲劳裂纹扩展试验,试验装置如图1(a)所示,采用COD规测量疲劳裂纹尖端开口位移,采用紧凑型C(T)拉伸试样,试样厚度为8.0 mm,具体形状和尺寸如图1(b)所示;加载波形为正弦波,频率为10 Hz,应力比为0.1和0.5;裂纹的长度及应力强度因子范围根据GB/T 6398-2017通过柔度法获得。粉尘颗粒用聚氯乙烯膜包裹在C(T)试样的裂纹扩展区域中,使颗粒充分地进入裂纹中,如图1(c)所示。利用扫描电镜准原位观察方法对不同粉尘颗粒环境下的疲劳裂纹扩展行为进行观察,所用准原位观察试样的厚度为2 mm,并在试样一侧预制了一条长0.5 mm的缺口作为裂纹源,具体尺寸如图2所示。在不同粉尘颗粒环境下进行一定周次的疲劳试验后,利用SU3500型扫描电子显微镜(SEM)观察疲劳裂纹扩展形貌,直至试样断裂。

图1 疲劳试验装置、C(T)试样的形状和尺寸以及粉尘颗粒的分布示意

图2 准原位观察试样的尺寸

2 试验结果与讨论

2.1 粉尘颗粒的微观形貌和物相组成

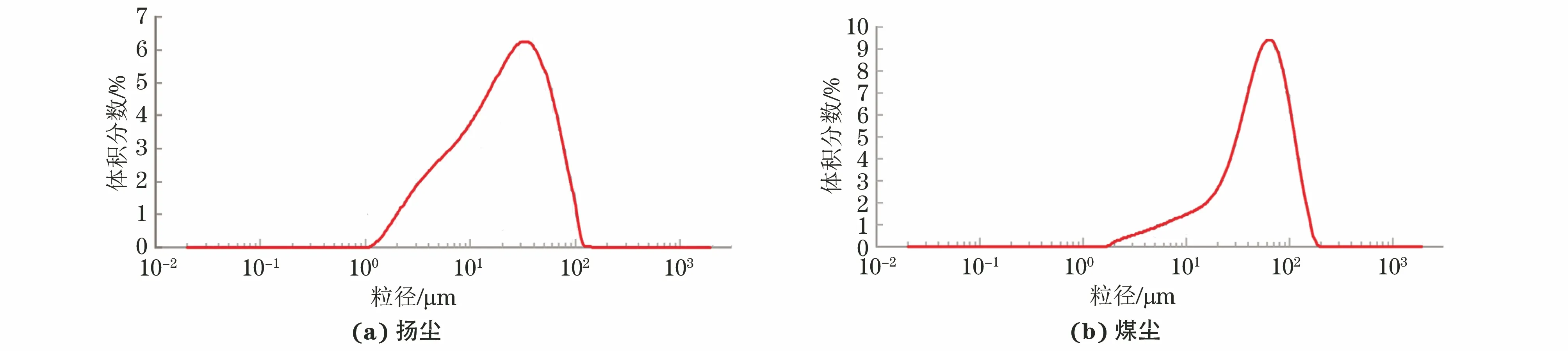

由图3可以看出,2种粉尘颗粒的粒径均呈近似正态分布特征,扬尘颗粒和煤尘颗粒的平均粒径分别为28,56 μm。研究[14-15]表明,空气中颗粒物的大小常用空气动力学直径来表示,其粒径范围为0.01~100 μm,这与实际粉尘粒径测试结果相吻合。

图3 扬尘颗粒和煤尘颗粒的粒径分布曲线

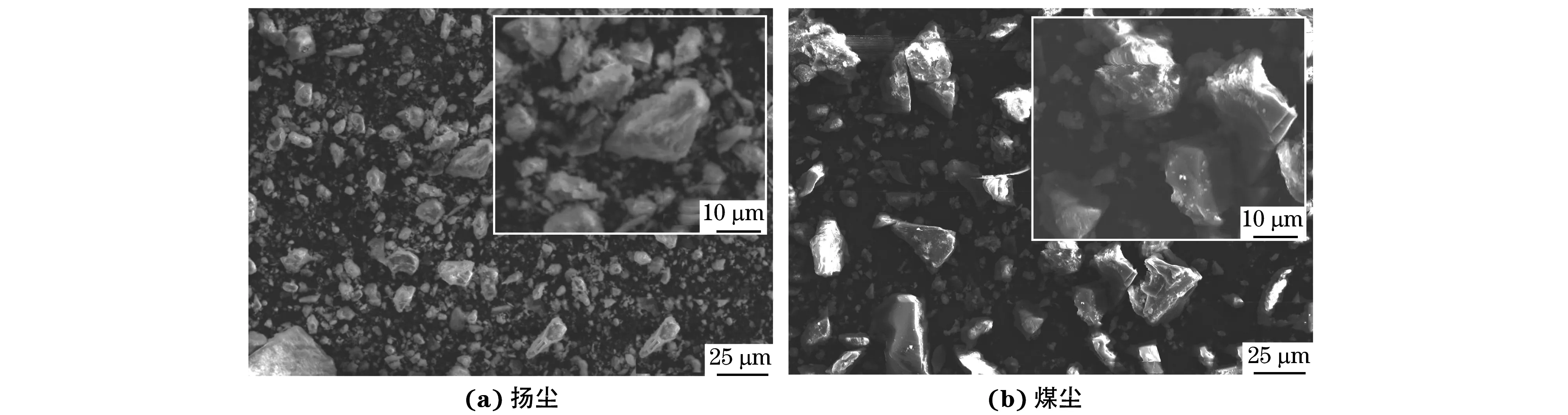

由图4可以看出,扬尘颗粒和煤尘颗粒均呈块状,颗粒尺寸在5~50 μm之间,其中扬尘颗粒的平均尺寸小于煤尘颗粒。

图4 扬尘颗粒和煤尘颗粒的SEM形貌

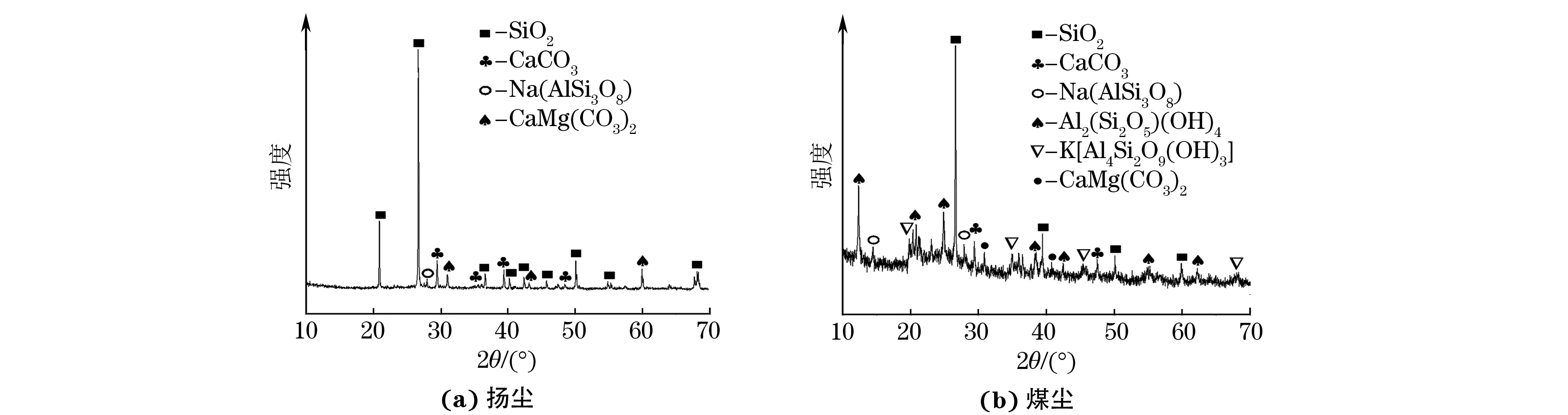

由图5可以看出:2种粉尘颗粒的物相均十分复杂,其中扬尘颗粒主要含有SiO2、CaCO3、Na(AlSi3O8)和CaMg(CO3)2等物相,而煤尘颗粒中主要存在SiO2、CaCO3、Na(AlSi3O8)、K[Al4Si2O9(OH)3]、Al2(Si2O5)(OH)4和CaMg(CO3)2等物相。

图5 扬尘颗粒和煤尘颗粒的XRD谱

2.2 铝合金的裂纹扩展速率曲线

由图6可以看出,应力比0.1条件下铝合金的疲劳裂纹扩展速率曲线包括疲劳裂纹萌生阶段(第I阶段)、疲劳裂纹稳定扩展阶段(第Ⅱ阶段)、疲劳裂纹快速扩展阶段(第Ⅲ阶段)。随着应力强度因子范围的增加,疲劳裂纹扩展速率单调递增。在应力强度因子范围小于18 MPa·m1/2的裂纹扩展阶段,扬尘颗粒和煤尘颗粒能明显降低铝合金的疲劳裂纹扩展速率。当应力强度因子范围约为10 MPa·m1/2时,扬尘颗粒和煤尘颗粒环境下的疲劳裂纹扩展速率比空气环境下分别降低了24.5%和45.1%。当疲劳裂纹进入快速扩展阶段,即应力强度因子范围大于23 MPa·m1/2时,铝合金在3种环境下的疲劳裂纹扩展速率差异减小。

图6 应力比0.1条件下7N01-T6铝合金在空气、扬尘颗粒和煤尘颗粒环境中的疲劳裂纹扩展速率曲线

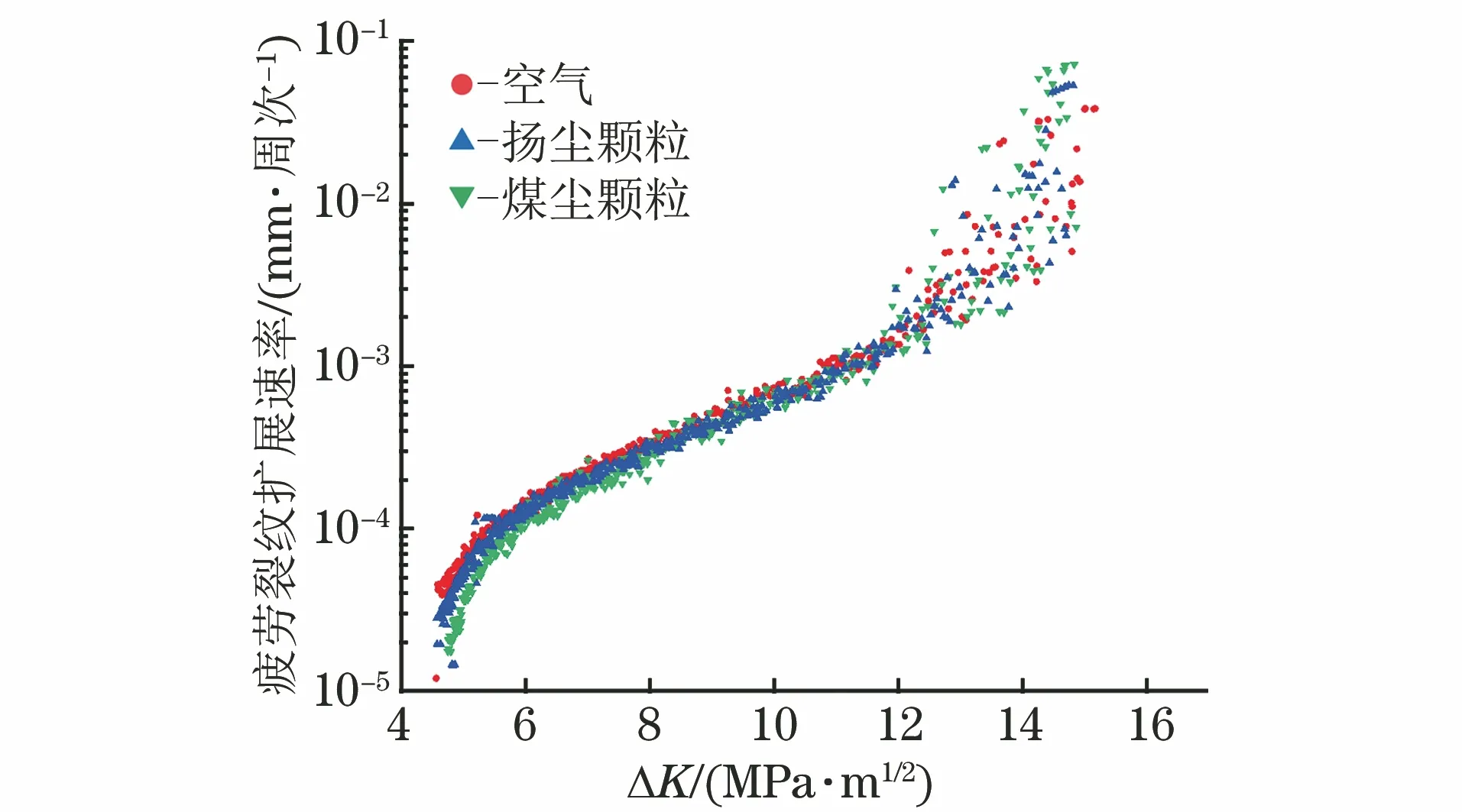

由图7可以看出,与应力比0.1条件下相比,应力比0.5条件下铝合金在3种环境下的疲劳裂纹扩展速率较大,这是因为在相同应力强度因子范围下,应力比的增加会弱化裂纹闭合效应[16],从而增大有效应力强度因子范围(ΔKeff),使裂纹更容易扩展。在应力比为0.5、应力强度因子范围小于6 MPa·m1/2的裂纹扩展阶段,扬尘颗粒和煤尘颗粒环境下铝合金的疲劳裂纹扩展速率低于空气环境下,当应力强度因子范围约为10 MPa·m1/2时,扬尘颗粒和煤尘颗粒环境下的疲劳裂纹扩展速率相近,相比空气环境下分别降低了10.1%和11.9%,明显小于应力比为0.1时的降低幅度。当应力强度因子范围大于13 MPa·m1/2时,3种环境下的疲劳裂纹均进入快速扩展阶段,其疲劳裂纹扩展速率的离散性明显增大且差异性变得不明显。

图7 应力比0.5条件下7N01-T6铝合金在空气、扬尘颗粒和煤尘颗粒环境下的疲劳裂纹扩展速率曲线

2.3 铝合金的疲劳断口形貌

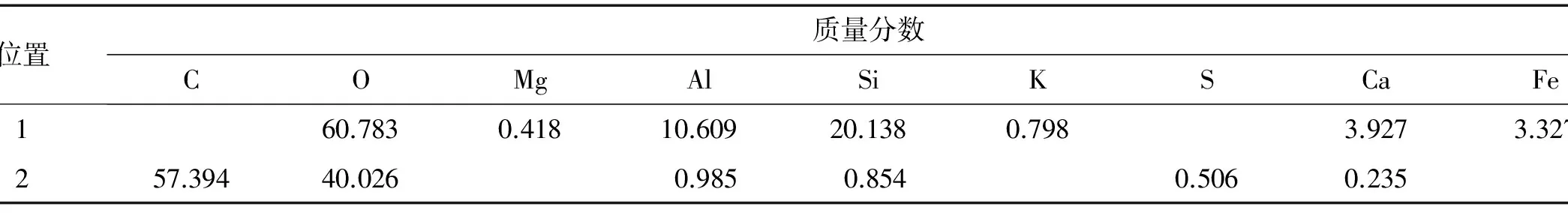

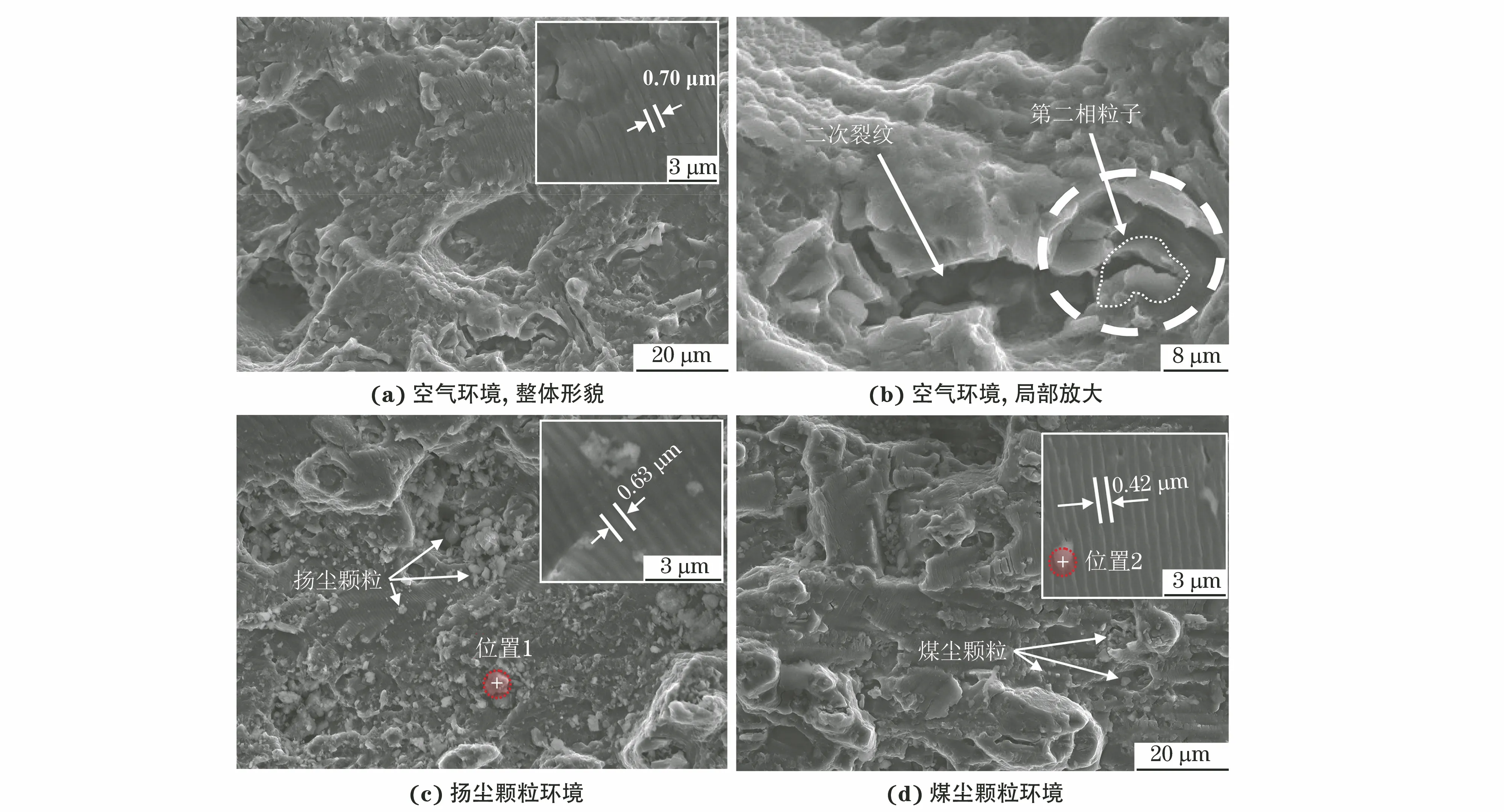

由图8和表1可知:在应力比为0.1、应力强度因子范围约为10 MPa·m1/2条件下,铝合金在空气环境下的疲劳断口表面平坦,无明显杂质,断口表面的疲劳辉纹间距为0.70 μm,并且在部分断面区域出现了大量的微坑和破裂的第二相粒子;扬尘颗粒和煤尘颗粒环境下的疲劳断口表面分别附着大量扬尘颗粒和煤尘颗粒,在这2种环境下的疲劳辉纹间距分别为0.63,0.42 μm,均小于空气环境下。

表1 图8中不同位置的EDS分析结果

图8 应力比0.1、应力强度因子范围约10 MPa·m1/2条件下7N01-T6铝合金在空气、扬尘颗粒和煤尘颗粒环境下的疲劳断口SEM形貌

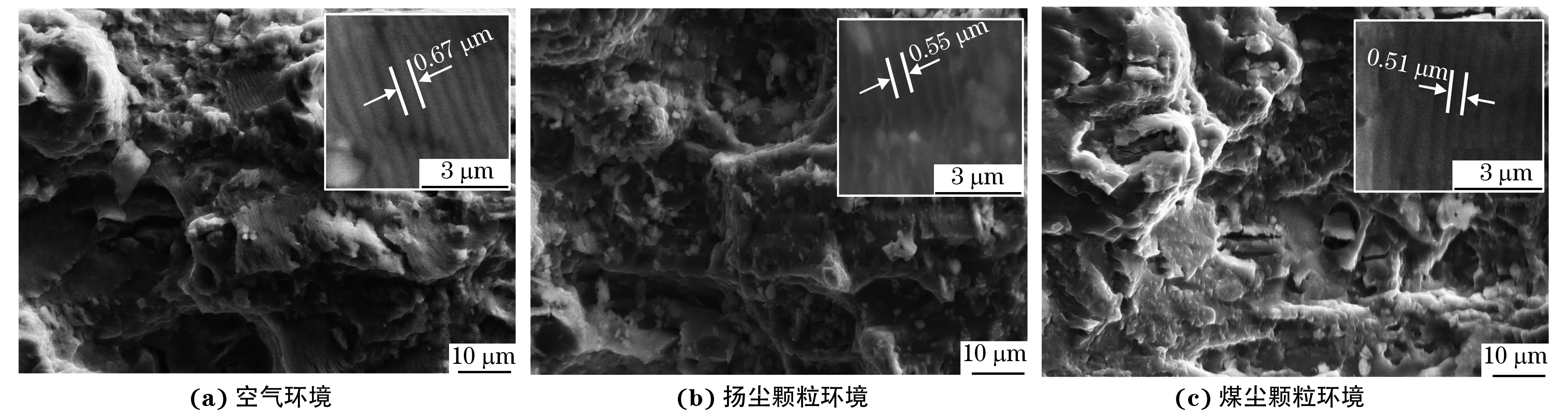

由图9可以看出:在应力比为0.5、应力强度因子范围约为10 MPa·m1/2条件下,铝合金在空气环境下的疲劳断口表面有许多微坑,疲劳辉纹间距为0.67 μm;扬尘颗粒和煤尘颗粒环境下疲劳断口表面分别分布了许多扬尘颗粒和煤尘颗粒,疲劳辉纹间距分别为0.55,0.51 μm。

图9 应力比0.5、应力强度因子范围约10 MPa·m1/2条件下7N01-T6铝合金在空气、扬尘颗粒和煤尘颗粒环境下的疲劳断口SEM形貌

2.4 铝合金疲劳裂纹扩展的准原位形貌

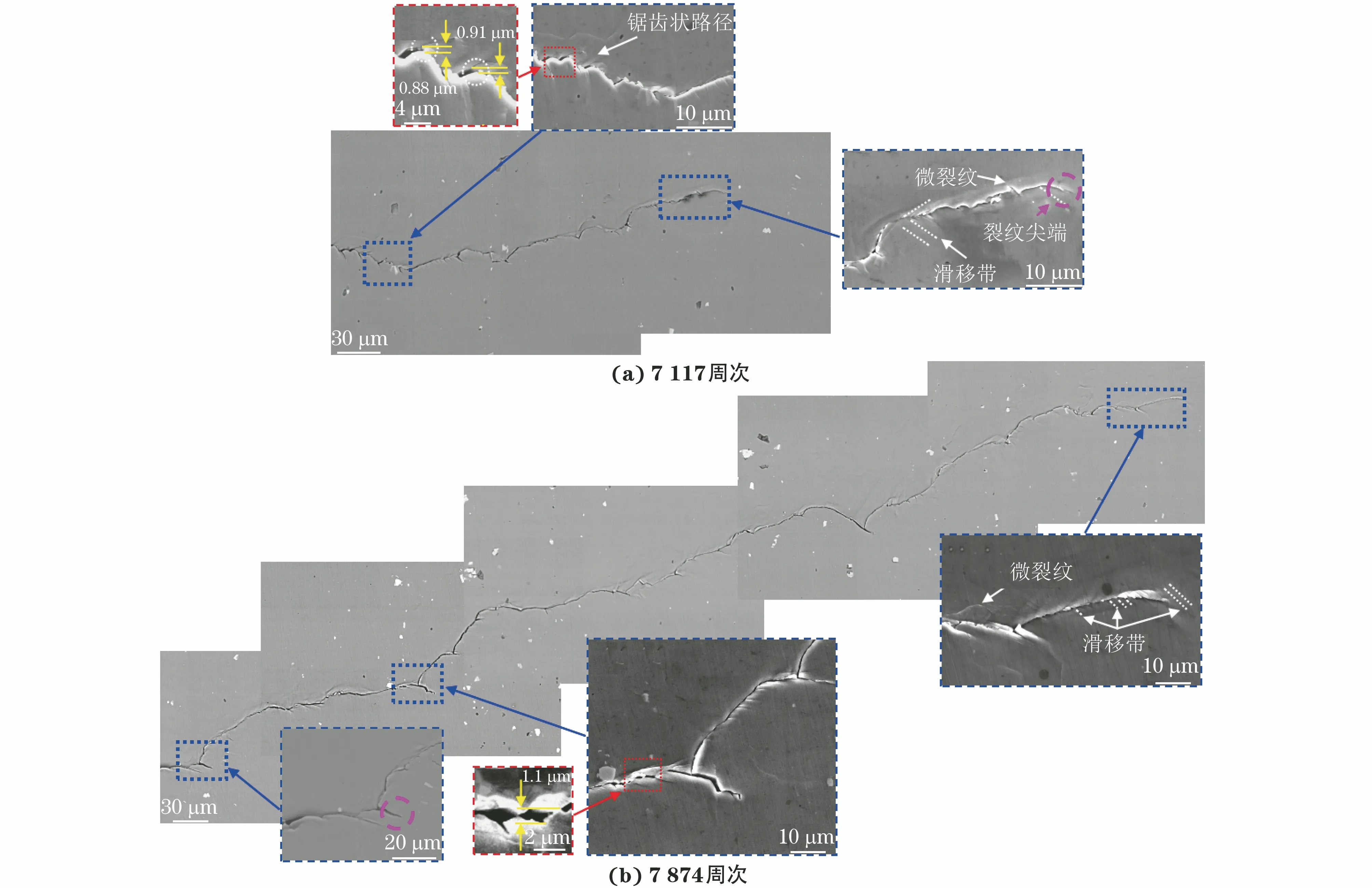

由图10可以看出:经7 117周次加载后,铝合金在空气环境下的疲劳裂纹近似锯齿状,部分锯齿状裂纹处的上下断面出现了明显的提前闭合现象,造成上下断面出现了约0.89 μm的裂纹闭合间隙[17],同时裂纹尖端存在规则的平行滑移带和微裂纹;疲劳加载次数增加至7 874周次后,在原裂纹尖端(图中圆圈)处主裂纹发生了偏转,并且产生了一定的平行滑移带和少量微裂纹,随着裂纹长度的增加,裂纹闭合间隙增加至1.10 μm。当加载7 954周次后,裂纹贯穿试样,试样断裂。

图10 应力比0.1条件下7N01-T6铝合金在空气环境下经不同周次加载后的疲劳裂纹扩展准原位SEM形貌

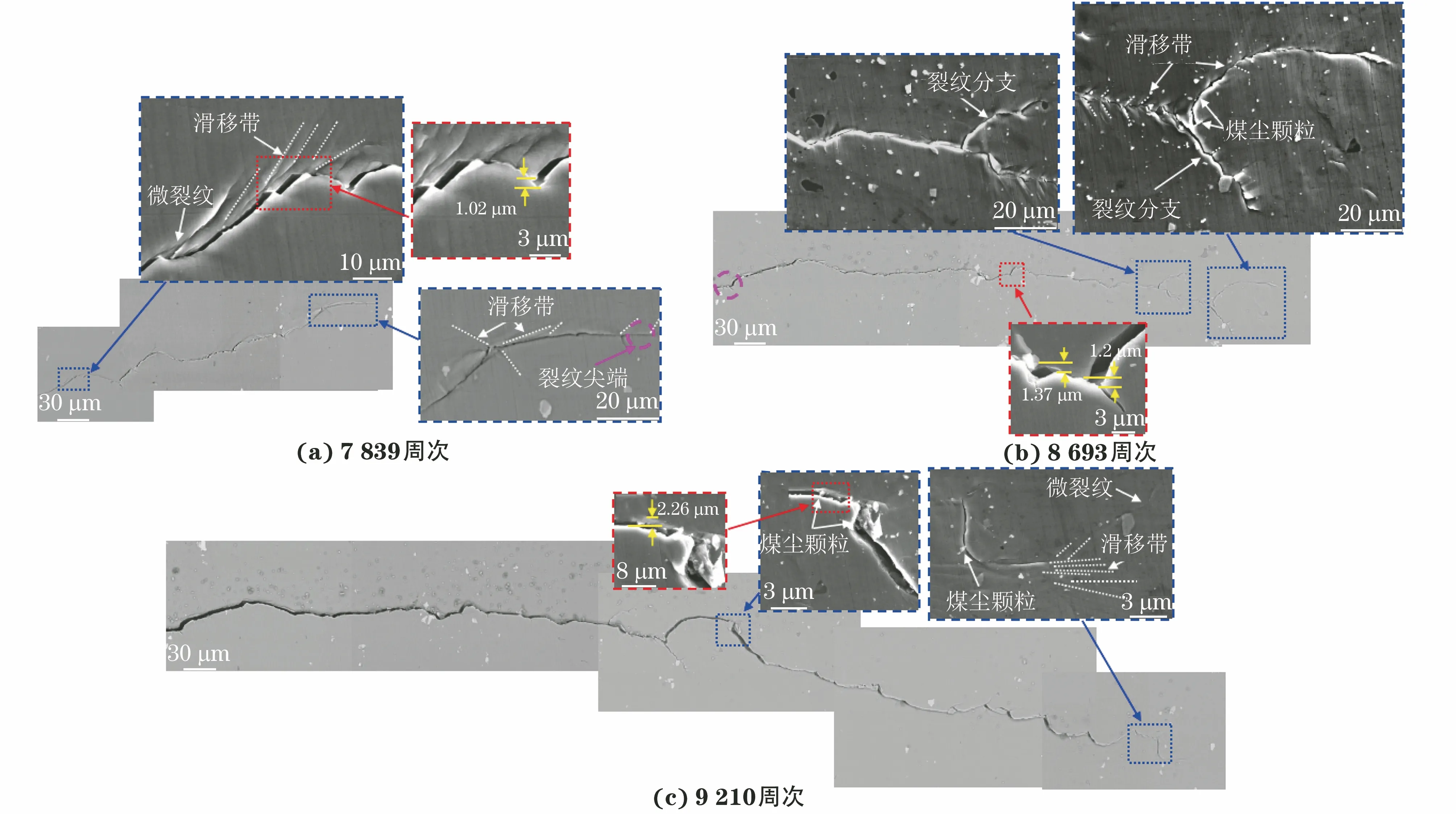

由图11可以看出:铝合金在煤尘颗粒环境下加载7 839周次时的裂纹闭合间隙为1.02 μm,且在裂纹尖端出现了许多不规则的滑移带;加载8 693周次后,主裂纹上出现2处长约25.3 μm和34.4 μm的裂纹分支,裂纹中存在大量煤尘颗粒,这些颗粒能有效增强闭合效应,此时裂纹闭合间隙达到1.37 μm;加载9 210周次后,裂纹尖端附近的不规则滑移带和微裂纹增多,导致裂纹的扩展路径相比空气环境更加曲折。

图11 应力比0.1条件下7N01-T6铝合金在煤尘颗粒环境下经不同周次加载后的疲劳裂纹扩展准原位SEM形貌

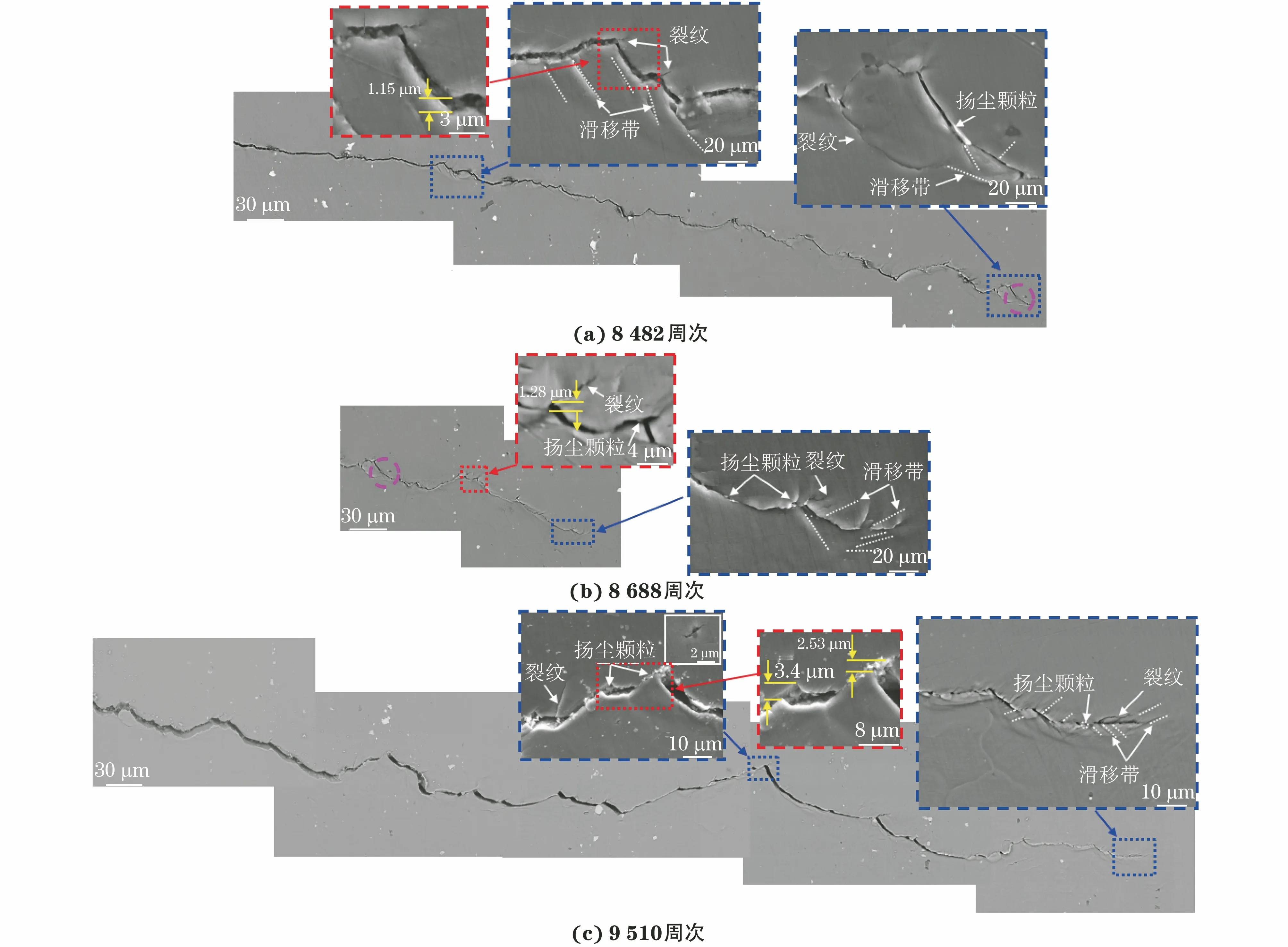

由图12可以看出:铝合金在扬尘颗粒环境下加载8 482周次后的裂纹中存在明显的扬尘颗粒,增加了裂纹闭合效应,此时裂纹闭合间隙达到1.15 μm;加载8 688周次后,在扬尘颗粒环境下的裂纹尖端存在大量的滑移带痕迹,此时裂纹闭合间隙为1.28 μm;加载9 510周次后,虽然疲劳裂纹扩展已经进入后期快速扩展阶段,但此时扬尘颗粒仍可明显增加裂纹闭合程度,裂纹闭合间隙约为3.46 μm,并且裂纹尖端附近产生了大量滑移带和微裂纹,使裂纹扩展路径变得更为曲折。

图12 应力比0.1条件下7N01-T6铝合金在扬尘颗粒环境下经不同周次加载后的疲劳裂纹扩展准原位SEM形貌

在理想的情况下,疲劳裂纹扩展速率取决于裂纹尖端的应力强度因子范围(ΔK=Kmax-Kmin,其中Kmax和Kmin分别为疲劳加载过程中裂纹尖端的最大应力强度因子和最小应力强度因子[18])。在实际疲劳裂纹扩展过程中,裂纹总是在裂纹尖端应力强度因子大于Kmin时就发生提前闭合。大量研究[19]表明,由于接触表面之间存在明显的摩擦力,裂纹在裂纹尖端应力强度因子达到Kop(裂纹面接触时的应力强度因子)处会发生提前闭合。学者们普遍认为疲劳裂纹在闭合后不会发生扩展,因此裂纹的扩展取决于ΔKeff(ΔKeff=Kop-Kmin)。在空气环境中,裂纹上下断面较大的粗糙度造成了裂纹的提前闭合,使得上下断面间出现裂纹闭合间隙。当裂纹的总长度接近时,扬尘颗粒、煤尘颗粒环境下的裂纹闭合间隙明显大于空气环境,说明在扬尘颗粒和煤尘颗粒作用下,裂纹更早闭合,即扬尘颗粒和煤尘颗粒可有效提高疲劳裂纹的闭合程度,从而抑制裂纹的扩展。此外,在相同环境下,煤尘颗粒环境下的疲劳裂纹扩展速率略低于扬尘颗粒环境,这可能是由于煤尘颗粒的平均粒径明显大于扬尘颗粒从而加剧了裂纹闭合效应所致。2种粉尘颗粒进入裂纹中后,会影响裂纹尖端的应力分布,使裂纹附近产生更多的不规则滑移带和由不规则滑移带引发的微裂纹/裂纹分叉[12]。随着加载过程的进行,微裂纹最终扩展为裂纹分支,导致主裂纹偏转,并极大地消耗扩展能量,从而降低裂纹扩展速率。

3 结 论

(1)扬尘颗粒和煤尘颗粒的平均粒径分别为28,56 μm,扬尘颗粒的平均尺寸小于煤尘颗粒,扬尘颗粒主要含有SiO2、CaCO3、Na(AlSi3O8)和CaMg(CO3)2等物相,而煤尘颗粒中主要存在SiO2、CaCO3、Na(AlSi3O8)、K[Al4Si2O9(OH)3]、Al2(Si2O5)(OH)4和CaMg(CO3)2等物相。

(2)在应力比0.1、应力强度因子范围小于18 MPa·m1/2的裂纹扩展阶段,7N01-T6铝合金在扬尘颗粒和煤尘颗粒环境下的疲劳裂纹扩展速率明显低于在空气环境下,且煤尘颗粒环境下的疲劳扩展速率最低,这可能是由于煤尘颗粒的平均粒径明显大于扬尘颗粒从而加剧了裂纹闭合效应所致。随着应力比增至0.5后,铝合金在空气、扬尘颗粒和煤尘颗粒3种环境下的疲劳扩展速率明显增大,且扬尘颗粒和煤尘颗粒环境下的疲劳裂纹扩展速率与空气环境下的差异减小,这与裂纹闭合效应随应力比增加而弱化有关。

(3)与空气环境相比,扬尘颗粒和煤尘颗粒环境下铝合金中的疲劳裂纹发生较多次偏转,裂纹扩展路径更加曲折;粉尘颗粒增加了疲劳加载过程中的裂纹闭合间隙,促进裂纹产生闭合效应,抑制裂纹的扩展;粉尘颗粒影响裂纹尖端应力分布,导致裂纹尖端产生大量的滑移带以及微裂纹或裂纹分支,极大地消耗了扩展能量,从而降低了裂纹扩展速率。