表面织构化–等离子表面渗铬复合处理对TA2 纯钛耐磨性的影响*

林乃明,雷 欣,王焕焕,袁 烁,王 强,雷晨庆,闫江山,王玮华,马冠水,曾群锋

(1. 太原理工大学,太原 030024;2. 航空工业航宇救生装备有限公司,襄阳 441003;3. 中科院海洋新材料与应用技术重点实验室/浙江省海洋材料与防护技术重点实验室,宁波 315201;4. 西安交通大学现代设计及转子轴承系统教育部重点实验室,西安 710049)

钛及钛合金具有比强度高、弹性模量低、无磁性、无毒、优异的耐腐蚀性能及生物相容性等特点,已在航空航天、船舶、海洋、石油化工和生物医学等领域得到广泛应用[1–4]。但钛及钛合金硬度低、导热差、不耐磨,且摩擦过程中黏着磨损倾向大,严重威胁着装备的可靠运行和长寿命服役安全,更是制约钛及钛合金应用的主要技术瓶颈[5]。发生于材料表面的磨损和腐蚀与其表面性能密切相关,采用表面处理来改善和调控钛及钛合金的表面性能和服役行为,能够有效突破其自身防护极限,是解决钛及钛合金表面损伤和失效问题的有效途径[6]。目前,物理气相沉积、化学气相沉积、微弧氧化、熔覆、喷涂、热扩渗等表面技术已被用于钛及钛合金的表面强化[7–12]。

除了采用表面技术,恰当的表面形貌设计亦能改善和调控材料的表面性能和服役行为[13]。仿生研究表明,在大自然优胜劣汰的进化法则下,生物体形成了优化的结构设计、精巧的材料拓扑和特殊微观形貌的非光滑体表,使其在特定环境中表现出优异的生存适应性、灵活性和运动平稳性[13–14]。受此启发,通过形成一定形状、尺度和分布的凹坑、沟槽或凸起等表面织构,可赋予材料表面减摩、耐磨、疏水、减阻、防污等性能,表面织构已成为摩擦学和表面工程领域的研究热点之一[15–17]。目前,改善和调控摩擦副材料表面性能和服役行为的表面处理主要有“改性”和“改形”两大类,表面技术可归为“改性”措施,而表面织构则属“改形”方法[11]。两种手段在改善材料表面摩擦学性能方面各具优势,相关复合处理是实现钛及钛合金表面性能和服役行为协同调控的理想策略[13]。李星亮[18]采用激光表面织构化–渗氮复合处理实现了TA2 纯钛的表面强化,结果表明,表面织构能够降低摩擦界面接触面积、抑制黏着磨损,还可以捕捉磨屑、弱化磨粒磨损;渗氮层与纯钛基体结合牢固,硬度高,增强了纯钛的耐磨性。陈运[19]采用激光表面织构化技术在TA2 表面获得表面织构,再对表面织构化TA2 进行氮离子注入,显著改善了TA2 在干摩擦和模拟人工体液中的耐磨性。然而,氮化层在高温条件下耐磨性不足;离子注入层深度有限,等离子表面渗铬通过铬元素与钛元素的互溶度及化学亲和性在TA2 表面实现强结合、高性能表面改性层的制备,进而改善TA2 纯钛的耐磨损性能[20]。

本研究以TA2 纯钛(TA2)为研究对象,首先利用激光加工技术在其表面制备圆形凹坑表面织构,再借助等离子表面合金化技术对TA2 基材和表面织构化TA2 进行表面渗铬处理。研究表面织构化–表面渗铬复合处理对TA2 摩擦学行为的影响,旨在为表面织构化–表面渗铬复合处理在改善钛及钛合金摩擦学性能的应用提供试验依据。研究结果可望满足钛及钛合金在摩擦磨损工况条件下的表面防护需求,实现其表面损伤控制,拓展钛及钛合金的应用领域。

1 试验及方法

材料取自退火态TA2 棒材,使用电火花线切割机加工成Φ25 mm×5 mm 的试样。首先用不同粒度的SiC 水磨砂纸对TA2 试样进行逐级打磨,然后在无水乙醇中超声清洗,干燥后备用。表面织构制备工艺工序如下: (1)将Auto CAD 绘图软件绘制的圆形凹坑(凹坑Φ=300 μm,凹坑间距d=1200 μm)图案导入到激光划刻机的专用软件中; (2)随后调节激光器与工件之间的距离并调整激光加工参数后,启动激光划刻机在试样表面制备圆形凹坑表面织构。其中,激光加工参数为中心波长1064 nm,标准电压220 V,输出功率90%,频率30 kHz,扫描速度500 mm/s,加工次数40 次。激光加工处理后,采用自制双辉等离子表面合金化炉进行铬改性层的制备。双辉技术利用辉光放电产生低温等离子体,借助离子轰击和原子扩散,可将设定的金属元素渗入基体材料,形成具有特殊物理、化学性能的表面合金化改性层。其中,TA2 基材和表面织构化TA2试样为工件极,纯度为99.99%的纯铬板为源极(靶材),氩气为载气,炉内气压35 Pa,渗铬温度850 ℃,保温时间3 h,源极与工件极之间的电压差250 V,极间距17 mm,占空比80%,完成渗铬后试样随炉冷却至室温。

基材和渗层的物相结构利用DX–2700 的X 射线衍射仪和Jade 6.5分析软件确定。X 射线衍射仪的工作参数为Cu–Kα 射线为阳极发射源,波长0.15406 nm、工作电压40 kV、工作电流30 mA、扫描速度0.03°/s、扫描步长0.02°、扫描范围(2θ)10°~80°。试样微观组织表面、截面和磨痕形貌以及元素含量分布利用TESCAN VEGA2 XMU 扫描电子显微镜(SEM)和EDS 能量谱仪分别进行表征和测定。截取渗铬TA2的横断面,镶嵌、打磨、抛光后,采用Kroll 侵蚀剂(体积分数为2% HF 和4% HNO3的水溶液)对渗铬TA2 金相试样进行侵蚀。

TA2 基体和铬层的表面硬度使用HV–1000A 显微硬度计测定。其中,载荷分别选取100 g、200 g、300 g,加载时间为15 s,取5 个随机测量点的平均值为试样硬度。在HT–4001 型高温摩擦磨损试验机上进行室温和600 ℃温度下的干摩擦滑动试验,Al2O3陶瓷球为摩擦配副(硬度>1500HV),载荷10 N,测试时间15 min,滑动速度200 r/min,回转半径3 mm。通过AUW220D 电子分析天平(精度0.01 mg)称量磨损前后试样的质量,从而确定出不同测试试样的平均磨损失重(3 次平行试样)。

2 结果与讨论

2.1 特征分析

图1 为TA2 基材表面预设的圆形凹坑织构的SEM 形貌(已去除边缘毛刺)。表面织构(Laser surface texturing,LST)的形成仅依靠激光束对材料累积刻蚀,是一种“减材”的加工方法。当高能量的激光作用于TA2 表面,被加工区域会出现材料熔化现象,在高反冲压力的作用下,部分熔融材料向凹坑边缘涌出,部分材料则在凹坑内重新凝固,形成图1 中的形貌特征,对照标尺,可以发现本研究制备的圆形凹坑直径和间距与预设值基本一致。

图1 TA2 表面的圆形凹坑表面织构Fig.1 Circular dimple surface texture on TA2 surface

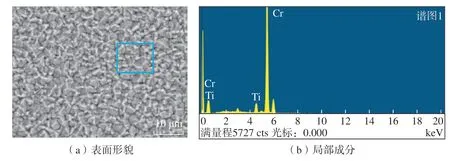

TA2 基材经渗铬处理、砂纸打磨后,表面平整、连续,呈银灰色,有一定的光反射能力。铬层表面的微观组织形貌如图2 所示,可观察到铬层表面连续、致密,没有孔洞、缝隙和裂纹。而且渗铬TA2 表面分布着均匀细小的晶粒,这是由于等离子表面渗铬时,辉光放电产生的氩离子在电场作用下向纯铬源极和TA2 工件极表面运动,并产生离子轰击效应,从而使得纯铬源极和TA2 工件表面温度升高。而源极中被轰击出来的铬原子,被吸附于TA2 表面,形成铬原子的高浓度梯度,并在高温下扩散至TA2 工件表面一定深度,形成铬扩散层[20]。随着扩散的进行,铬原子浓度梯度逐渐降低,从纯铬源极中被轰击出来的铬原子在渗层表面聚集,形成一层铬的沉积层[20–22]。铬层表面区域能谱测量结果可确定出,铬层表层的Ti 质量分数为5.16%,Cr 为94.84%,如图2(b)所示。

图2 TA2 表面铬层的表面形貌和局部成分Fig.2 Surface morphology and local composition of chromizing coating on TA2

图3 是铬层截面形貌和成分的表征结果。由图3(a)可以进一步发现,TA2 表面的铬层完整、均匀,渗层与基体之间结合紧密,没有裂纹和孔洞等缺陷;由图3(a)中的标尺可确定出铬层的厚度约为55 μm。如图3(b)所示,铬层区域的EDS 能谱测量结果表明,铬层截面处Ti 质量分数为6.73%,Cr 为93.27%,这与图2(b)的分析结果相近。图3(c)进一步验证了铬层的形成和铬元素的梯度分布特征[22]。

图3 TA2 表面铬层的截面形貌、局部成分和元素分布Fig.3 Cross-sectional morphology, local composition and elemental distribution of chromizing coating on TA2

图4 为TA2 表面铬层的XRD图谱,可以发现铬层内的相组成除了有Cr 和Ti 外,还有CrTi 和Cr2Ti 化合物相,这是由于铬能固溶于钛晶格中形成固溶体,与钛形成化合物;而铬层内的固溶体和化合物相的存在能够显著提高TA2 的表面硬度,这有利于改善其抗塑性变形能力和耐磨损性能[22]。

图4 TA2 表面铬层的XRD 图谱Fig.4 XRD pattern of chromizing coating on TA2

图5 为TA2 基材和TA2 表面铬层的表面硬度对比。可以发现,对TA2 进行渗铬处理后,表面硬度显著提高。此外,在不同载荷下,铬层的硬度值未出现明显变化,说明扩渗层对沉积层有很好的支撑,铬层与TA2之间亦没有性能突变区域[20–22]。

图5 TA2 和TA2 表面铬层的表面硬度Fig.5 Surface hardness of TA2 and chromizing coating on TA2

2.2 摩擦学行为

图6 为室温下TA2 表面织构化(LST)、渗 铬(Cr)和 复 合 处 理(LST+Cr)的TA2 试样的摩擦系数变化曲线。可以看到,虽然4 种试样的摩擦系数变化相似,均表现出增大—减小—增大的变化趋势,且最后均趋于平稳。其中前3 种试样在摩擦的开始阶段,由于两个摩擦面上分布有众多微凸体,表面粗糙度较大,此时摩擦系数迅速增大;随后经过一段不稳定的跑合阶段,摩擦系数短时间下降并逐渐趋于稳定。另外,由于对磨球的表面有一层气体分子膜,在摩擦初期也会起到一定的润滑作用,所以摩擦系数出现略微的下降,随着摩擦的不断进行,气体分子膜发生破坏,引起摩擦系数不断增大,最后趋于稳定[23]。尤其是织构化试样的摩擦系数与基体相比波动较平稳,这是由于表面织构可以捕获和储存磨屑,很大程度减少了“三体”磨损的发生[16–17,24]。然而,渗铬处理的TA2试样由于表面硬度的增加,导致其总的摩擦系数明显高于前两种试样。同理,复合处理的TA2 试样摩擦系数也显著增大,而且表面粗糙度更大,磨损过程产生的磨屑中由于含有更多的铬而硬度高,同样也会增大摩擦系数。因此,其摩擦系数波动程度虽然有所增大,但整体高于其他3 种试样。

图6 TA2 试样室温摩擦磨损的摩擦系数Fig.6 Friction coefficients of TA2 samples at room temperature

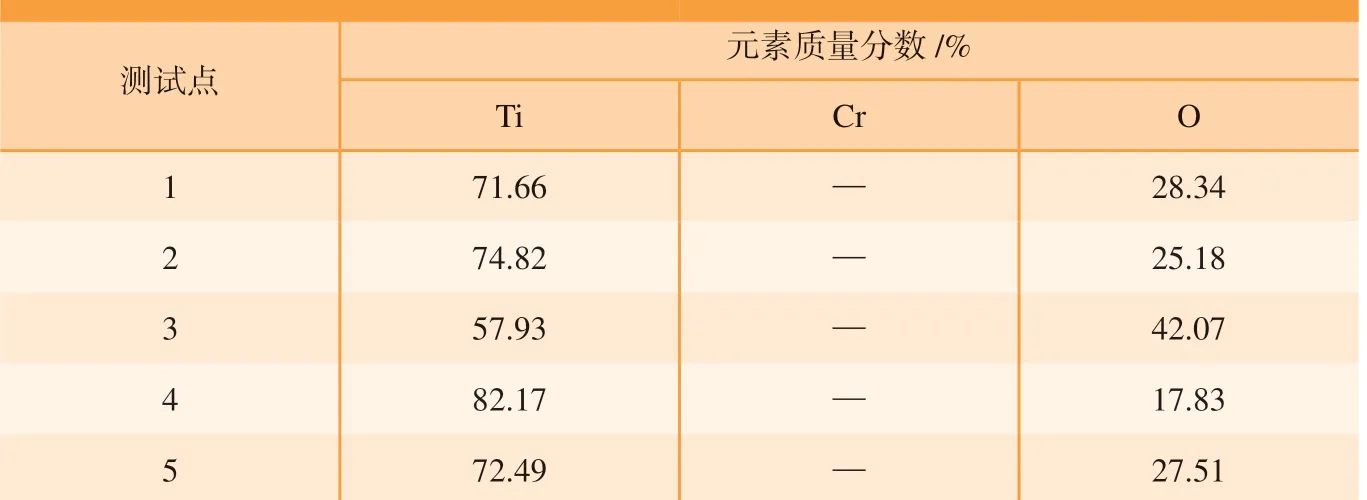

图7 为TA2 的室温摩擦磨损不同放大倍数的磨痕微观形貌。可以看出,磨痕完整连续,磨痕宽度在滑动方向上的变化不明显,磨损表面出现深沟槽、撕裂坑、分层和严重的塑性变形等特征,这表明发生了磨粒磨损、黏着磨损和疲劳磨损。由于TA2表面硬度较低,磨损时在载荷的作用下对磨面压入深度相对较大,造成TA2 表面产生塑性变形和犁沟,在反复摩擦过程中,表面的塑变区域会产生加工硬化并最终剥落形成撕裂坑,而剥落的颗粒会进一步形成磨粒磨损[21–22,25]。另 外,对 磨 球 与TA2 纯钛刚开始接触时,接触面积较小,滑动过程中金属表面会产生瞬时的高温,从而发生黏结,然后在剪切力的作用下,黏结处会发生撕拉现象。黏结点不断地形成和破坏,这一动态循环过程最终形成了黏着磨损。根据表1 的摩擦表面的能谱分析结果可知,试样在界面摩擦热的作用下发生了易氧化元素钛的氧化反应,从而加速了摩擦界面的持续氧化[25]。

表1 TA2 室温摩擦磨损的能谱分析结果Table 1 EDS analysis results of TA2 sample after tribological test at room temperature

图7 TA2 试样室温摩擦磨损不同放大倍数的磨痕微观形貌Fig.7 Wear track microstructural morphologies of TA2 sample at room temperature with different magnifications

图8 为表面织构化TA2 的室温摩擦磨损不同放大倍数的磨痕微观形貌,从图8(a)可以看出,均匀分布的织构使得磨痕不连续,织构单元也发生变形并受到磨损;由图8(b)和(c)可见,相比TA2 基体,磨痕变窄,磨痕表面犁沟现象减轻。这是由于表面织构的存在减小了对磨接触面积,从而降低了黏着磨损发生的概率,因此织构化表面的撕裂坑较TA2基体表面明显减少,这说明表面织构可以降低磨损[16–17]。此外,从图8(d)中可以看出,由于织构可以储存磨屑,减少了磨屑的堆积,避免了部分“三体磨损”的发生,这使得表面织构化TA2 的犁沟相对较少[24]。由此可知,织构表面的磨损机理为轻微的黏着磨损和磨粒磨损。根据表2 中测试点的能谱结果,也可判定摩擦界面同样发生了钛元素的氧化反应[25]。此外,由于激光加工过程属于金属烧蚀过程,这导致凹坑表面织构内的氧含量成分更高。

表2 表面织构化TA2 试样室温摩擦磨损的能谱分析结果Table 2 EDS analysis results of surface textured TA2 sample after tribological test at room temperature

图8 表面织构化TA2 试样室温摩擦磨损不同放大倍数的磨痕微观形貌Fig.8 Wear track microstructural morphologies of surface textured TA2 sample at room temperature with different magnifications

图9 为TA2 表面铬层的室温摩擦磨损不同放大倍数的磨痕微观形貌。相比TA2 基体的磨痕,渗铬后的磨痕宽度略有增加,总体表现为黏着磨损和磨粒磨损的混合形式[26],从图9(b)和(c)可以看出,磨痕表面的犁沟少而深,并有明显的黏着和分层现象,同时伴随有塑性流变。这是由于铬层是在离子溅射条件下堆积而成,其表面有一定的粗糙度。在摩擦初期,磨损现象较为严重,磨损颗粒较多,同时由于铬层硬度较高,在磨损过程中产生的高硬度磨屑会导致更严重的犁削[25–27]。而在摩擦过程中产生的热量只能通过摩擦副材料的表面,传递或辐射传向远离摩擦面来进行耗散,但摩擦热的产生速率远远大于其耗散速率,从而在接触表面造成热积累,且随着摩擦的不断进行,摩擦面的温度在短时间内达到高峰,同时摩擦表面发生钛和铬的氧化,生成一层脆性氧化物,如表3 所示[25]。由于摩擦过程的进行,氧化膜无法持续生成,在剪切力的作用下,氧化层与摩擦对偶在摩擦过程中发生撕裂,继而发生分层或剥落形成磨粒,加之微凸峰被切削也会产生磨粒,从而合金层发生磨粒磨损[28]。

图9 TA2 表面铬层室温摩擦磨损不同放大倍数的磨痕微观形貌Fig.9 Wear track microstructural morphologies of chromizing coating on TA2 at room temperature with different magnifications

表3 TA2 表面渗铬层室温摩擦磨损的能谱分析结果Table 3 EDS analysis results of chromizing coating on TA2 after tribological test at room temperature

图10 为复合处理TA2 的室温摩擦磨损不同放大倍数的磨痕微观形貌。与图9(a)相比,图10(a)的磨痕宽度较窄,说明表面织构减小了铬层的摩擦磨损。从图10(b)和(c)中可看出,沿着滑动方向,磨痕上有许多深色黏结块,说明发生了黏着磨损。另外,能谱测试点1 中存在铬元素的分布,这说明铬层并没有完全被磨穿,也进一步验证了铬层的耐磨能力,有效保护了TA2 基体。结合能谱分析结果(表4),从图10(d)也可发现,织构中储存有大量的磨屑和钛与铬的氧化物,而且磨痕表面仅存在很浅的犁沟。这也说明复合处理表面的磨损机理为黏着磨损、轻微磨粒磨损,并伴有氧化磨损。3 种处理试样及光滑试样磨损表面的磨痕轮廓和三维形貌如图11 和12 所示,TA2 基体的磨痕深度和宽度较大,即遭受更大的破坏。就磨痕轮廓数据而言,复合处理试样表现优异的耐磨损性能。

图10 复合处理TA2 室温摩擦磨损不同放大倍数的磨痕微观形貌Fig.10 Wear track microstructural morphologies of duplex treated TA2 at room temperature with different magnifications

表4 复合处理TA2 室温摩擦磨损的能谱分析结果Table 4 EDS analysis results of duplex treated TA2 after tribological test at room temperature

图11 TA2 试样室温摩擦磨损的磨痕轮廓Fig.11 Wear track profiles of TA2 samples at room temperature

图12 各试样的三维磨痕形貌Fig.12 Three-dimensional wear track morphologies of samples

图13 为600 ℃温度下TA2,表面织构化(LST)、渗铬(Cr)和复合处理(LST+Cr)的TA2 试样的摩擦系数变化曲线。可以看到,相比室温下的摩擦系数,高温下4 种试样的摩擦系数均比较低,且在0.25~0.5 内波动。这主要是高温环境下,由于摩擦热及环境热的综合作用,材料易发生氧化,而氧化膜的生成又可防止对磨副的磨损破坏。此外,通过对比4种试样的摩擦系数可以发现,渗铬(0.35)、织构表面织构化(0.30)和复合处理(0.28)的摩擦系数都比基体(0.42)小,且波动比较稳定,说明在高温环境下受到磨损时,表面织构和等离子渗铬处理都对TA2 具有保护作用。其中,复合处理TA2 的摩擦系数最小,大约在0.28,复合处理实现了TA2 基体表面强化,并改善了摩擦界面的接触状态[24]。

图13 TA2 试样600 ℃摩擦磨损的摩擦系数Fig.13 Friction coefficients of TA2 samples at 600 ℃

图14 为TA2 试样600 ℃摩擦磨损不同放大倍数的磨痕微观形貌。可以看出,基体高温摩擦磨损后表面呈层状结构,这是由于在600 ℃时钛合金表面发生软化,黏着磨损趋势明显上升,在摩擦磨损过程中不断以剥层的方式脱落磨屑,形成磨痕为层状的磨削结合体[23–29]。结合表5 中的能谱分析结果,可确定图14(b)中磨痕表面存在一些白色氧化物小颗粒,这是由于在600 ℃时,氧化形成TiO2硬质颗粒无法与磨屑胶合在一起,被挤压到磨痕的边缘部位。因此,高温下TA2 合金的磨损机理主要为黏着磨损和氧化磨损。

图14 TA2 试样600 ℃摩擦磨损不同放大倍数的磨痕微观形貌Fig.14 Wear track microstructural morphologies of TA2 sample at 600 ℃ with different magnifications

表5 TA2 试样600 ℃摩擦磨损的能谱分析结果Table 5 EDS analysis results of TA2 sample after tribological test at 600 ℃

图15 为表面织构化TA2 的600 ℃摩擦磨损不同放大倍数的磨痕微观形貌。可以看出,织构化TA2试样的磨损表面特征与基体相似,出现了部分层状结构,表明发生了黏着磨损。相较于基体,织构化TA2 试样的分层区域较小,这主要是织构单元的存在降低了实际接触面积,从而减缓了TA2 试样黏附倾向[16]。因此,织构化TA2 的表面磨痕较光滑,磨痕较窄,如图15(a)所示。表面织构降低了实际接触面积,氧化反应减弱,表现为摩擦界面的氧含量轻微降低,如表6 所示。

图15 表面织构化TA2 试样600 ℃摩擦磨损不同放大倍数的磨痕微观形貌Fig.15 Wear track microstructural morphologies of surface textured TA2 sample at 600 ℃with different magnifications

表6 表面织构化TA2 试样600 ℃摩擦磨损的能谱分析结果Table 6 EDS analysis results of surface textured TA2 sample after tribological test at 600 ℃

图16 为TA2 表面铬层的600 ℃摩擦磨损不同放大倍数的磨痕微观形貌。可以看出,磨痕没有发生大面积的剥层现象和层状胶合体,说明高温环境下,铬层表面黏着现象不明显,而这主要因为铬层增加了基体表面的硬度,高温条件下铬层软化现象不明显,在磨损过程中难以发生塑性变形,摩擦副微凸体难以有效压入铬层进行切削,从图16(c)中可看出,磨痕表面有很多细小的磨屑,这是由于在对磨球的作用下,磨痕底部会产生一些沟槽同时伴随有部分膜层脱落,相对于TA2 基体,铬层有效降低了摩擦副的磨损,导致磨损程度不严重。另外,在600 ℃温度下,铬元素、钛元素与氧元素发生氧化反应,表面会生成致密的氧化膜,从而具有减摩作用。从图16(d)可看出,磨痕中心存在一定深度的沟槽,这是由于高硬度铬层和表面氧化层在载荷的循环作用下产生了一定的磨屑,这些高硬度的磨屑使磨痕产生犁沟,但与基体相比磨损较轻。这进一步说明铬层在高温环境下的磨损机理主要为磨粒磨损和氧化磨损[30],如表7 所示。

表7 TA2 表面渗铬层600 ℃摩擦磨损的能谱分析结果Table 7 EDS analysis results of chromizing coating on TA2 after tribological test at 600 ℃

图16 TA2 表面铬层600 ℃摩擦磨损不同放大倍数的磨痕微观形貌Fig.16 Wear track microstructural morphologies of chromizing coating on TA2 at 600 ℃ with different magnifications

图17 为复合处理TA2 的600 ℃摩擦磨损不同放大倍数的磨痕微观形貌。从图17(a)可以看出,磨痕宽度较均匀,相较于铬层的磨损形貌,磨痕明显变窄,磨痕上出现少量的深色黏结块,说明发生了黏着磨损,由于表面织构的存在,磨痕表面几乎未发现犁沟。此外,由表8 可知,复合处理TA2 在磨损过程中的氧化弱于TA2 基体。因此,与TA2 基体磨痕形貌、磨痕轮廓(图18)及三维形貌(图19)对比可发现,复合处理的磨损明显比TA2 基体更为轻微,说明在高温条件下,铬层和表面织构化改善了TA2 钛合金的摩擦磨损性能,这与图11 中的摩擦系数变化规律一致。

图17 复合处理TA2 试样600 ℃摩擦磨损不同放大倍数的磨痕微观形貌Fig.17 Wear track microstructural morphologies of duplex treated TA2 at 600 ℃ with different magnifications

图18 TA2 试样600 ℃摩擦磨损的磨痕轮廓Fig.18 Wear track profiles of TA2 samples at 600 ℃

图19 各试样的三维磨痕形貌Fig.19 Three-dimensional wear track morphologies of samples

表8 复合处理TA2 试样600 ℃摩擦磨损的能谱分析结果Table 8 EDS analysis results of duplex treated TA2 after tribological test at 600 ℃

图20 为不同TA2 试样室温和600 ℃摩擦磨损的磨损失重柱形图,可以看出,在相同测试条件下TA2试样的磨损失重均明显高于其他试样,说明文中所述的相关处理方式均能够改善TA2 的耐磨性。激光表面织构化和等离子渗铬在不同程度上也改善了TA2 的耐磨性,但两种工艺的作用机理不同,导致其具有不同的磨损形式。复合处理的TA2 合金试样失重最低,表现出了更强的耐磨性。因此,可确定出在本研究试验条件下,表面织构化–等离子表面渗铬复合处理能够显著提高TA2 纯钛合金的耐磨性。此外,对比相同TA2 试样在室温和600 ℃摩擦磨损的磨损失重可知,600 ℃下的磨损失重均低于室温下的结果,这是由于不同TA2 试样在两种温度下的磨损机理存在区别[28,30]。表9 给出了不同TA2 试样的磨损特征参数数值。复合处理对TA2 耐磨性能的提升可以总结为以下原因: (1)通过双辉等离子化工艺在TA2 表面形成含有高硬度CrTi 和Cr2Ti 物相的铬层,使得铬层具有高硬度并提高了塑性变形抗力,从而有效降低了黏着磨损。(2)表面织构化通过减小实际接触面积,可以有效降低摩擦界面的黏附倾向,并且捕捉和储存磨屑的积极作用将有效降低磨痕表面的磨粒磨损[16–17],表面织构化技术–双辉等离子合金化技术的复合处理发挥了两种技术的协同优势[24],复合处理TA2 试样表现出优异的耐磨性能。

图20 TA2 试样室温和600 ℃摩擦磨损的磨损失重Fig.20 Mass losses of TA2 samples at room temperature and 600 ℃

表9 TA2 试样室温和600 ℃摩擦磨损的相关结果Table 9 Results of TA2 samples after tribological test at room temperature and 600 ℃

3 结论

(1)利用激光加工技术在TA2纯钛表面制备了圆形凹坑表面织构,同时借助等离子表面合金化技术实现了TA2 表面渗铬,获得了连续、致密的铬层,铬层厚度为55 μm,涂层与基体结合良好,主要由固溶体和CrTi、Cr2Ti 化合物相构成。与TA2基体对比,铬层表面硬度提高了近两倍。

(2)在室温下的摩擦磨损测试表明,相对于TA2 纯钛基体,织构化处理试样、合金化试样、复合处理试样的磨损失重分别减少了72.7%、29.9%、77.2%。

(3)在600 ℃温度下的磨损失重排序为TA2>TA2–LST>TA2–Cr>TA2–LST+Cr,可见复合处理可以显著提高TA2 纯钛的磨损性能,这主要归功于织构化技术可改善接触表面状态,减弱摩擦界面的黏附倾向及磨粒引发的三体磨损,同时铬层可显著提高TA2 纯钛的硬度和耐磨性。