金属表面强化后梯度显微结构对力学性能的影响*

秦 志,李 斌,张 涵,薛红前

(西北工业大学,西安 710072)

目前在航空航天领域,金属材料和关键结构部件面临的最主要问题是疲劳破坏[1–3]。据统计,在航空飞行器发生的所有关键结构失效破坏中,疲劳破坏约占80%[1,4]。因此如何提高材料的疲劳性能成为科研人员研究的焦点,而表面强化工艺作为航空制造业在实际生产过程中最为常用的提高材料力学性能和疲劳性能的手段,受到广大科研工作者的关注[5–6]。

对材料进行表面强化处理后,不仅会在材料表层引入一层有益的压缩残余应力[7–10],而且还会在材料表层产生一定深度的空间梯度纳米显微结构,主要包括晶粒尺寸、孪晶尺寸和层片厚度的变化等。在实际应用过程中,材料表面经强化处理后,其表层微观组织将沿深度方向呈梯度分布,即材料的结构单元尺寸(晶粒尺寸)在空间上呈梯度变化,从纳米尺度连续增加到亚微米或微米尺度[11–12]。表层微观晶粒尺寸呈梯度连续变化可以有效避免因尺寸突变导致的性能突变,抑制表层纳米晶粒结构在变形过程中可能产生的应变集中和早期颈缩,从而延迟表面纳米晶粒结构的变形局域化和裂纹萌生,使材料表现出良好的强度–塑性匹配。另外,在梯度显微结构中表层的纳米晶粒结构依靠其高强度延缓了疲劳裂纹的萌生,芯部的粗晶结构则会阻碍裂纹的扩展。由此可见,表面强化后产生的梯度显微结构对材料的疲劳性能有显著的有益影响。

为此,科研人员针对材料表层梯度显微结构的制备以及其对材料力学性能的影响和强化机理开展了大量的研究[13–16]。本文分析了梯度显微结构的形成机理和对材料力学性能的影响,指出在梯度显微结构研究方面存在的问题与挑战,为后续优化表面处理工艺,提高梯度显微结构金属材料的力学性能提供借鉴。

1 表面强化梯度显微结构形成机理与制备工艺

在对材料表面进行强化处理过程中通过施加外部载荷使材料表层产生塑性变形,塑性变形可令金属中产生大量微观结构缺陷(如位错、晶界、孪晶界等),随着材料表层不断产生往复、多方向的塑性变形,导致位错大量增殖,晶粒内的位错不断地滑移、堆积、相互作用、缠绕和空间重排等,导致稠密位错墙(Dense dislocation wall,DDW)和位错缠结(Dislocation tangle,DT),位错墙和位错缠结不断发展形成低能量的位错胞结构,最终逐渐将粗大的原始粗晶粒分割成多个细小亚晶。

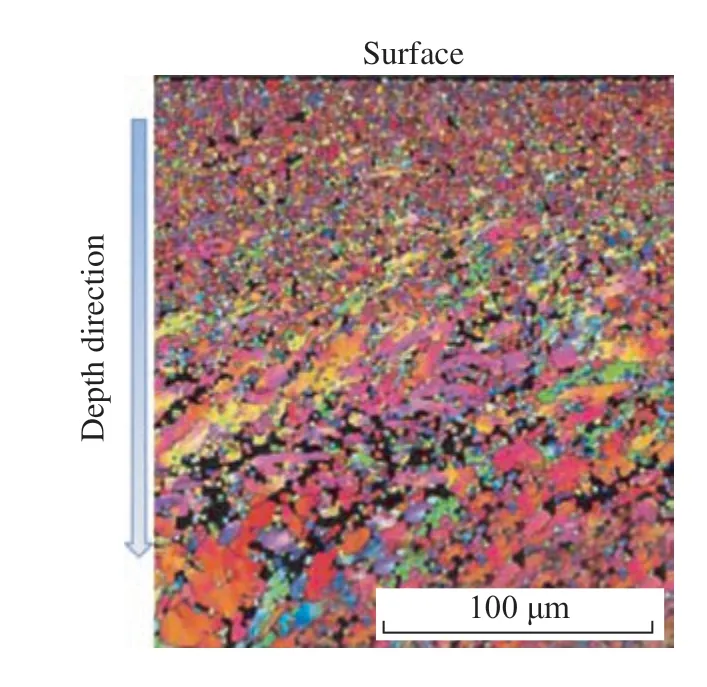

基于上述材料塑性变形导致晶粒细化的原理,在过去的20 年里发展了几种成熟的表面塑性变形技术,可以实现金属表面层的晶粒细化,由于变形量、变形速率和变形梯度由表及里呈梯度变化,从而在材料表层形成梯度显微结构,图1 为在钛合金表层形成的梯度纳米晶粒结构层[17]。在大块金属材料的表面层中产生梯度纳米结构的表面机械处理方法主要分为以下几种:表面机械研磨处理(Surface mechanical attrition treatment,SMAT)[18]、表 面机械碾磨处理(Surface mechanical grinding treatment,SMGT)[19]、表面机械滚压处理(Surface mechanical rolling treatment,SMRT)[20]、激光喷丸(Laser shock peening,LSP)[21]、累积 叠 轧(Accumulative roll bonding,ARB)[22],如图2 所示。表1 总结了用于制造梯度显微结构金属和合金的各种塑性变形方法与工艺的工艺参数、梯度厚度和样品类型。

表1 制备梯度显微结构塑性变形方法比较Table 1 Comparison of plastic deformation methods for preparing gradient microstructures

图1 Ti6Al4V 钛合金表面强化处理形成的梯度纳米结构晶粒[17]Fig.1 Gradient nanostructured grains formed by surface strengthening treatment of Ti6Al4V titanium alloy[17]

图2 制备梯度显微结构工艺Fig.2 Preparation of gradient microstructure processes

SMAT 是一种在传统喷丸技术基础上发展起来的表面纳米结晶工艺,通过超声振动激励弹丸介质,随机撞击材料表面,如图2(a)所示[18]。Wu等[23]利用SMAT 工艺在316L 不锈钢表面制备一层约10 μm 厚的梯度纳米晶粒层,研究纳米晶不锈钢热稳定 性。Novelli 等[24]利 用SMAT 工艺分别在常温和低温环境下对304L不锈钢表面进行处理,研究结果显示在低温环境下梯度纳米结构层的厚度最大可达250 μm。目前,SMAT工艺主要用于对纯金属、合金以及钢材料的表面处理,受材料形状限制较少,且目前已经应用到工业生产中,但是同时也发现SMAT 工艺处理后的材料表面粗糙度较高。

SMGT 工作原理为通过外力将硬质球形压头(WC/Co 等材质)压入材料表面,并使压头与材料发生相对位移,利用压头与材料之间产生的摩擦力使材料表层发生塑性变形,表层应变量及应变速率随深度增大呈梯度减小,累积应变量随碾磨次数增多及预压入深度增大而增大,实现材料表层梯度纳米化,如图2(b)所示[18]。如Han 等[25]利用SMGT 工艺在纯铜表面制备了一层厚度约为80 μm,晶粒尺寸范围从~80 nm 到几μm 的梯度纳米晶粒层。相较于SMAT 工艺,其优点是在保证制备相当厚度的梯度纳米显微结构层的同时降低了材料的表面粗糙度。

SMRT 的工作原理与表面机械碾磨处理工作原理类似,只是将SMGT 中的不可滚动的硬质球形压头换为可以滚动的球形压头,使压头在材料表面滚动,利用压头滚动在材料表层产生塑性变形,如图2(c)所示[18]。Carneiro 等[26]采用SMRT工艺在316L 不锈钢表面制备一层厚度为500 μm,晶粒尺寸范围为30~300 nm 的梯度纳米晶粒层,结果显示SMRT 工艺明显提高了材料的疲劳性能。与SMGT 工艺相比,SMRT 工艺制备的梯度显微结构层拥有更厚的厚度和更低的粗糙度。

LSP 处理是一种用于处理各种金属构件表面的表面强化技术[27–28]。其原理是利用高能、超短持续时间(~10~30 ns)的激光脉冲在材料表面产生压缩冲击波。冲击波携带数十GPa 量级的应力,在超高应变速率(~106s–1)[29]下产生巨大的塑性变形。经过多次冲击后,处理表面的初始粗晶粒经过大塑性变形分解为许多细小晶粒。激光诱导的激波随深度衰减,形成了一个具有梯度显微结构的表层,如图2(d)所示。一般来说,晶粒的大小从几十nm(表面层的几μm)增大到数百nm(内部)。有时,由于超高的压应力,在顶部表面会形成厚度为~10 nm 的非晶层[18]。

ARB 处理是在两层或多层材料之间形成强界面结合的常用技术。在过去的5 年里,ARB 被用于制造各种梯度纳米层合金属和合金[30–32]。在这个过程中,金属样品被两个旋转的轧辊碾磨和压缩,如图2(e)所示。在每个轧制周期中,试样厚度减小,同时附加剪切变形诱导晶粒细化,甚至形成梯度显微结构,这与SMRT相似。随着滚动次数的增加,晶粒变细,梯度层变厚。轧制后的试样在高温下退火,实现局部再结晶。与SMAT、SMGT 和SMRT 相比,ARB更适合于大型板状材料的加工和工业规模生产。

2 梯度显微组织结构对力学性能的影响

2.1 强度–塑性匹配

一般认为对于常规的金属和合金材料,当其强度高时,塑性往往会很差,当其塑性很好时,强度反而不高,即所谓的强度和韧塑性不可兼得。目前,金属材料的这种强度–塑性“倒置”关系逐渐成为制约材料进一步发展的重要因素。而梯度纳米结构金属的出现为解决这一问题提供了一种新的途径,这主要归因于梯度纳米结构的独特变形机制。由式(1)Hall–Petch 关系可知,减小晶粒尺寸可以有效提高材料的屈服强度。由于材料的非均匀变形行为,材料的微观结构差异改变了宏观力学性能,梯度显微结构中纳米晶区高强度与粗晶区高塑性的协同作用促进了金属材料的高强度和高塑性。在拉伸过程中,梯度显微结构材料表面的纳米细晶粒为材料提供了主要的强度,而基体中的粗晶则为材料提供了主要的塑性,梯度显微结构组织在拉伸过程中可有效抑制表层纳米晶粒结构可能产生的应变集中和早期颈缩,从而延迟了表面纳米晶粒结构的变形局域化和裂纹萌生,这就使得梯度纳米结构材料表现出良好的强度和塑性匹配,如图3 所示[33]。

图3 梯度纳米结构材料的强度–塑性匹配关系[33]Fig.3 Strength-plasticity matching relationships in gradient nanostructured materials[33]

式中,σ为材料屈服强度;σ0为移动单个位错时产生的晶格阻力;ky为材料常数;d为晶粒尺寸。

段宝华[34]和何东[35]等分别利用SMRT 和SMGT 技术在纯铜表面制备出梯度纳米晶粒结构,拉伸试验结果显示,经过表面强化处理之后,具有梯度显微结构晶粒纯铜的屈服强度比粗晶铜均有大幅提高,同时塑性损失很小。Lu 等[36]利用高能喷丸工艺成功地在CrCoNi中熵合金(MEA)中引入了梯度纳米晶结构,即晶粒尺寸从表层的纳米级(~50 nm)到中间层的微米级(~1.3 μm),拉伸试验结果显示,这种梯度纳米晶结构CrCoNi 中熵合金显示出优异的强度和延展性匹配性能,分别拥有高屈服强度(约1215 MPa)和极限抗拉强度(约1524 MPa),同时保持约23%的良好延展性,如图4(a)所示。Lei 等[37]采用SMRT工艺在316L 不锈钢表面制备了一层平均粒径约为40 nm 的梯度晶粒结构层,力学性能试验结果显示经过SMRT 处理后316L 不锈钢的屈服强度为370 MPa,远高于原始粗晶材料的210 MPa,提高了约76%,同时具有梯度晶粒结构层的材料的延伸率仍为粗晶材料的84%,显示出了良好的强度–塑性匹配,如图4(b)所示。谢小龙等[38]利用超音速微粒轰击工艺在低碳结构钢表面制备一层梯度纳米晶粒结构层,通过单轴拉伸试验发现,经过中间淬火和超音速微粒轰击组合处理后具有梯度纳米结构材料的抗拉强度得到提高,最高可达820.02 MPa,同时塑韧性损失较小,延伸率仍然可以达到14.7%,最终使得材料的综合力学性能得到提高。夏双五等[39]在不同热处理后的AZ31 镁合金表面通过SMAT 制备一层梯度纳米晶粒结构,经过SMAT 处理3 min 之后,AZ31 镁合金的屈服强度由185.5 MPa 提高到277 MPa,提高了约49.3%,与此同时延伸率仅从17%降到9%,体现了梯度纳米结构晶粒镁合金良好的强度–塑性匹配。陈正阁等[40]采用LSP 技术对片层组织的TC11 钛合金进行表面强化处理,对强化后的TC11 钛合金测试其力学性能发现相较于未处理试样,强化处理后的材料的屈服强度和抗拉强度均有提高,分别提高了19.4%和18.3%,而延伸率仅下降了8.9%,这主要是由于在单向拉伸过程中,材料表层的梯度纳米结构晶粒抑制了纳米结构产生的应力集中和早期颈缩,进而防止变形局域化和裂纹过早萌生,同时芯部粗晶组织提供了良好的拉伸应变和加工硬化能力,最终使处理后的TC11 钛合金获得良好的强度–塑性匹配。但科研人员在研究过程中也发现并不是所有具有梯度显微结构材料符合强度–塑性匹配这一特性,如Shi 等[41]对Mg–Gd合金表面采用SMAT 进行强化处理,试验结果显示处理后材料的屈服强度得到了明显提高,但同时也发现处理后材料延伸率急剧下降,这主要是由于位错累积和相互作用产生的应变硬化导致的。

图4 原始粗晶材料与梯度显微结构金属应力–应变曲线Fig.4 Stress–strain curves for coarse crystalline material and gradient microstructure metals

2.2 加工硬化性能

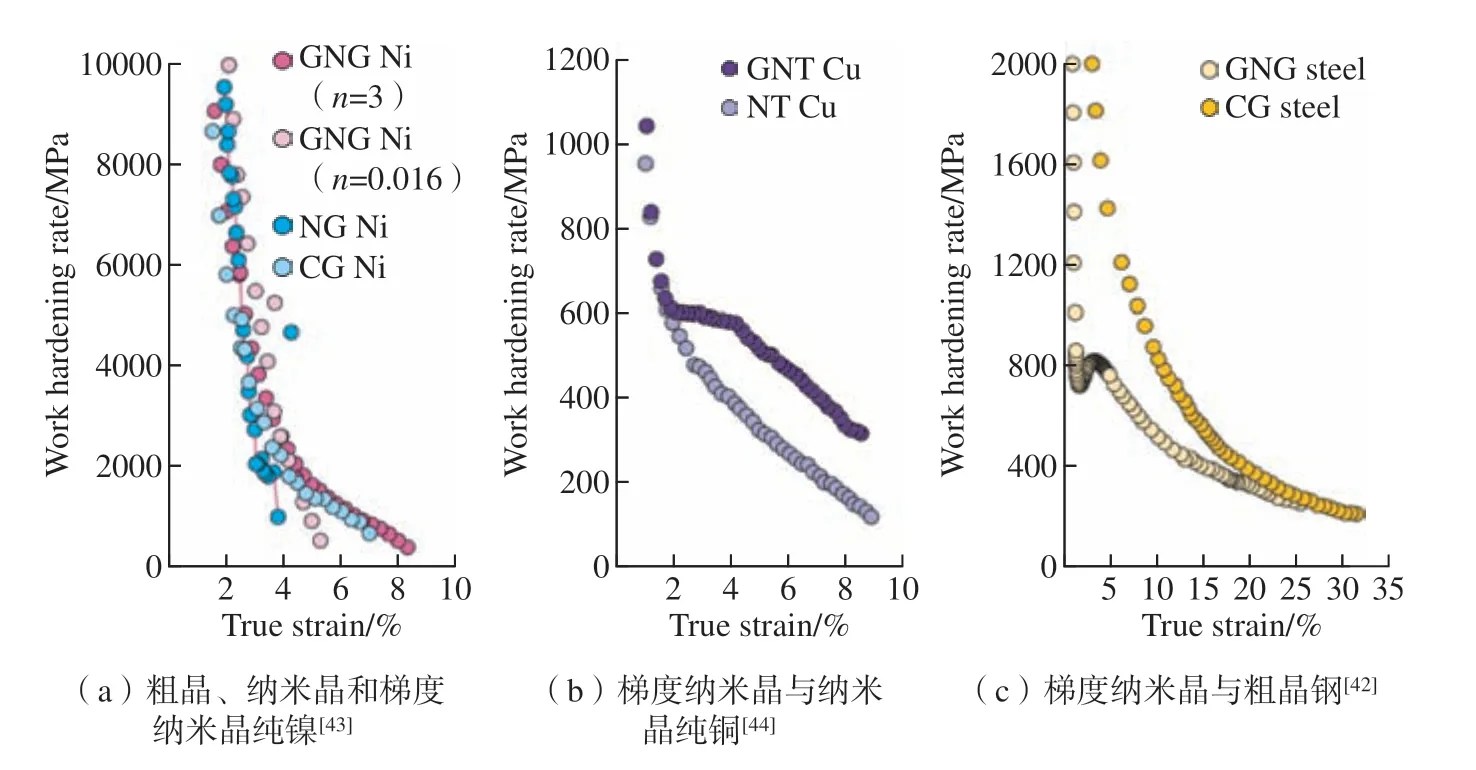

金属材料的加工硬化(也称为应变硬化)是通过加工硬化速率来量化的。研究发现,梯度纳米晶粒结构金属在单向拉伸过程中表现出了传统均匀晶粒金属所不具备的额外的加工硬化行为[42],导致这种行为产生的主要原因为梯度显微结构具有弹性均质性和塑性非均质性导致宏观应变梯度。由于变形的不协调,应变梯度将单轴应力转化为多轴应力,使粗晶区的应变局部化和加工硬化成为可能。因此,特殊的应力分布可能会增强位错的形核和扩展,诱发额外应变硬化。具体来说,梯度晶粒金属在单轴拉伸变形过程中有3 个变形阶段。在第1 阶段,梯度显微结构材料发生弹性变形。在第2 阶段,粗晶结构区开始塑性变形,而纳米晶表面层仍保持弹性变形。这种不兼容性将单轴应力转化为双轴应力。此外,随着外加应变的增加,存在两个弹塑性界面并向表面移动。应力和应变梯度的出现,有利于强化和背应力的协同作用,从而提高屈服强度。在第3 阶段,粗晶层和纳米晶层均发生塑性变形。不稳定的颈缩首先发生在纳米粒层中。然而,收缩受到稳定的粗晶层的约束。在缩颈层和中心稳定层的界面附近出现了陡峭的应变梯度,通过几何必须位错和背应力的累积,提高了应变硬化能力。此外,颈缩/稳定界面从表面向中心层迁移,伴随高密度位错的积累,提高了应变硬化速率,从而提高了梯度显微结构材料的延性。

Lin 等[43]通过精确控制晶粒尺寸制备出不同梯度范围纯镍样品,研究不同梯度范围晶粒对力学性能的影响,如图5(a)所示,随着应变的增加,梯度纳米结构纯镍试样相较于粗晶试样和纳米晶样品,初期的加工硬化速率更好,且后期衰减速度更慢。Cheng 等[44]研究结果也发现类似现象,即具有双梯度的梯度显微结构纳米晶铜的加工硬化速率高于无梯度显微结构铜,特别是当应变高于2%以后,这种区别更为明显,如图5(b)所示。Wu 等[42]在研究梯度纳米结构钢的力学性能时同样发现在小拉伸应变~1.5%时出现非单调和瞬态硬化行为,如图5(c)所示。Shao 等[45]在Fe–Mn–C TWIP 钢 中引入线性梯度晶粒尺寸,试验结果显示梯度纳米显微结构材料的加工硬化速率要优于原始粗晶材料,而且在整个塑性变形过程中梯度纳米显微结构材料的加工硬化速率没有明显下降。Zhou 等[46]研究了梯度纳米晶铜在300 K 和77 K 下的拉伸性能和应变硬化行为,试验结果发现,与原始粗晶铜相比,梯度纳米晶铜在77 K 拉伸时表现出相当的应变硬化行为,屈服强度和抗拉强度明显提高。梯度纳米晶试样的应变硬化行为是由低温拉伸抑制纳米晶粗化和激发纳米孪晶引起的。但同时也发现当梯度纳米晶铜在300 K 拉伸时随着应变率的增加,梯度纳米晶铜的应变硬化行为与粗晶铜相比退化明显,这可能是由于表层纳米晶粒的软化作用引起的。

图5 梯度纳米结构与均质金属和合金加工硬化率随真应变的变化Fig.5 Work-hardening rates of gradient nanostructured alloys and homogeneous metals and alloys vs. true strain

2.3 摩擦、磨损性能

金属材料在干滑动和磨损时,通常会在表面或表面附近发生损伤,在实际应用中,由于滑动引起的较大的塑性变形会大大缩短材料的使用寿命。因此,提高金属材料的减摩抗磨性能至关重要。由于纳米结构金属的耐磨性能强于粗晶材料,所以通过在材料表面构筑梯度纳米结构来提高其耐磨性是可行的。Zhang 等[47]采用SMAT 方法在纯铜表面制备一层梯度纳米结构,研究了其在室温条件下滑动及微动摩擦磨损性能,结果显示具备梯度纳米结构的纯铜表层摩擦磨损性能明显优于粗晶纯铜,如图6 所示。Amanov 等[48]利用SMRT 技术在316L 不锈钢表面制备梯度纳米结构,研究其在腐蚀环境下的摩擦性能,结果显示在腐蚀环境下梯度纳米结构材料的抗摩擦性能更为出色。沈明学等[49]为了提高316L 不锈钢材料的强度和摩擦性能,采用超声纳米晶表面改性(UNSM)工艺在材料表面制备一层200 μm 的梯度纳米晶粒结构,试验结果显示,与未处理试样相比,经过UNSM 试样的摩擦因数和耐磨性均有显著提高。但是也应该注意,梯度纳米结构并不总是提高材料的抗摩擦磨损性能,如袁俊瑞等[50]利用新设计的一种新型高效的平面滚压方法来制备梯度纳米结构材料并对其磨损行为进行研究,结果显示在干摩擦条件下,低载时抗摩擦能力和抗黏着能力较好,但在高载时梯度纳米结构材料的摩擦性能反而降低,这主要是由于高载导致表面的纳米结构晶粒发生严重塑性变形,发生局部微断裂以及随后的三体磨损最终导致了摩擦性能的降低。

图6 梯度纳米结构纯铜与粗晶纯铜材料摩擦磨损性能对比[47]Fig.6 Frictional wear performance of gradient nanostructured pure copper compared to coarse crystalline pure copper materials[47]

2.4 疲劳性能

在大多数情况下,疲劳裂纹在循环载荷作用下萌生于材料表面并逐渐向内部扩展,因此通过强化材料的表面状态可以有效延缓疲劳裂纹的萌生和降低裂纹扩展速率。梯度纳米结构中的表层纳米晶粒具有较高的强度和硬度,因此可以有效延缓裂纹萌生,另外梯度纳米结构中的原始粗晶粒又具有良好的塑性,因此可以降低裂纹扩展速率,所以具有梯度纳米结构金属材料拥有良好的低、高周疲劳性能。

2.4.1 低周疲劳

航空飞行器中的某些关键部件(如涡轮叶片、起落架、涡轮轴等)在服役过程中容易发生低周疲劳破坏。科研人员研究发现在材料表层制备一层梯度纳米结构可有效提高材料的低周疲劳性能,如Zhou 等[51]使用SMAT 工艺处理316L 不锈钢表面并分析其对低周疲劳性能的影响,发现SMAT 主要在低周疲劳循环早期产生影响,在低、中应变幅(0.5%、0.8%)下,经过处理的试样较未处理低周疲劳性能得到提高。Pandey 等[52]利用超声喷丸工艺对7075 铝合金进行表面强化处理,在表面得到一层梯度纳米结构,结果显示处理后的试样的低周疲劳寿命得到明显提高,当喷丸时间为180 s 时,超声喷丸处理过的试样与未处理试样相比,疲劳寿命提高了220%。但是同时也发现如果喷丸强化时间过长,反而会降低试样的疲劳寿命,这主要是由于: (1)当喷丸时间达到一定程度时,引入材料表层的压缩残余应力逐渐达到饱和,喷丸时间的延长对提高材料表层压缩残余应力效果有限; (2)过长的喷丸时间会导致材料表面粗糙度提高和发生损伤,甚至会在材料表面产生微裂纹,如图7(a)所示[52]。Chen 等[53]在AZ31B镁合金表面利用SMAT 工艺制备一层梯度纳米晶粒结构,在应变控制模式下,研究了应变速率和弹丸尺寸对SMAT 试样低周疲劳行为的影响,发现在相同的应变率下,与原始粗晶试样相比SMAT 试样的疲劳寿命显著提高,这主要是由于残余压应力和梯度显微结构层抑制裂纹萌生的共同作用。同时发现,SMAT 和原始粗晶试样的疲劳寿命随着应变速率的增加而增加,这是因为高应变速率有利于孪晶活动,抑制位错滑移,从而提高了疲劳裂纹的抗裂性,延长了疲劳寿命,如图7(b)所示[53]。

图7 梯度纳米结构材料低周疲劳性能测试结果Fig.7 Low cycle fatigue performance test results for gradient nanostructured materials

上述研究结果均显示具有梯度纳米结构材料拥有良好的低周疲劳性能,这主要是由于材料表面的梯度纳米结构提供了更高的强度和硬度,同时在制备梯度纳米结构过程中,在材料表面引入了对提高疲劳性能有益的压缩残余应力,在保证表面完整性条件下,压缩残余应力延缓了裂纹的萌生并平衡了部分外部疲劳载荷,这两方面的共同作用使梯度纳米结构材料拥有良好的低周疲劳性能。在保证表面完整性条件下,增加表面处理强度与处理时间,进而提高表面梯度显微结构层的厚度和表面压缩残余应力,都会提高材料的低周疲劳性能。但少数研究显示,在低周疲劳试验中,大振幅循环应变可能会导致整体试样的组织恢复、晶粒粗化或组织均匀化,从而导致梯度纳米晶层中压缩残余应力的快速释放[54–55]。在这种情况下,压缩残余应力对提高梯度纳米晶金属低周疲劳寿命的影响可以忽略不计,这从另一个角度也能间接说明材料的低周疲劳性能的提升主要来源于强化后的表层梯度显微结构。然而,残余应力对低周梯度纳米晶金属和合金组织演变,以及循环性能的影响尚不完全清楚,需要进一步研究。

2.4.2 高周疲劳

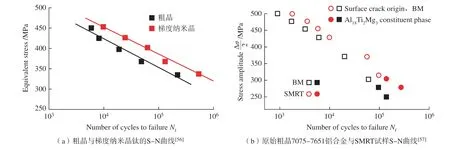

与低周疲劳一样,梯度纳米结构金属也同样具有良好的高周疲劳性能。吴宇坤等[56]利用SMRT 工艺在钛管上制备了一层梯度纳米结构,研究了其拉–扭双轴疲劳性能,结果显示SMRT 处理可以有效提高钛管的高周疲劳性能,梯度纳米结构纯钛与原始粗晶钛相比疲劳强度提高了约10%,疲劳寿命最大提高了约300%,这是由于梯度显微结构中的纳米晶在疲劳循环过程中发生应力诱发晶粒长大,提高了裂纹萌生抗力,如图8(a)所示[56]。Liu 等[57]研究了梯度纳米结构7075–T651 铝合金的疲劳性能,研究结果显示梯度纳米结构对低、高周疲劳都有提高,当疲劳寿命大于105时,具有梯度纳米结构铝合金疲劳强度相较于未处理试样提高约20%,疲劳强度的提高主要来源于梯度显微结构层的强化作用,如图8(b)所示[57]。Yasuoka 等[58]利用超声纳米晶表面改性(UNSM)技术在304 不锈钢表面制备了厚度为30~200 μm 的梯度纳米结构层,疲劳试验显示经过处理后的材料的疲劳强度得到了明显提高,分析发现表面硬化层是提高疲劳强度的主要原因。

图8 梯度纳米结构材料高周疲劳性能测试结果Fig.8 Results of high cycle fatigue performance tests on gradient nanostructured materials

从以上研究结果可以归纳出梯度纳米结构提高材料疲劳性能主要通过以下3 条途径: (1)梯度显微结构中的纳米晶表层为材料提供了额外的高强度和高硬度,有利于抑制疲劳裂纹的萌生并降低了循环加载过程中材料的应变局域化,结构梯度可以显著改变裂纹尖端附近的应力分布和塑性区大小; (2)制备梯度纳米结构过程中引入的压缩残余应力促进了裂纹的闭合,有效减缓了裂纹扩展,平衡了部分循环疲劳外载荷;(3)材料中的梯度纳米结构使材料组织均匀化,降低了晶粒间的应力集中,阻碍了疲劳裂纹的萌生。

3 结论

经表面强化后具有梯度显微结构金属与常规金属相比,其通常拥有优异的力学性能,明显提高了材料的综合性能,这些力学性能的提高主要来源于梯度显微组织,其中激活了一系列非均匀塑性变形机制,涉及多种变形特征和机制,包括显著的应变梯度、新型位错活动和机械驱动晶粒粗化。目前尽管在梯度显微结构金属和合金的制备、力学性能研究方面取得了一些进展,但仍有许多关键问题需要解决,例如对某些条件下梯度显微结构材料的力学性能与常规金属相比反而出现下降现象,对此科研人员有不同解释,因此对于梯度显微结构金属还需深入研究。在梯度纳米结构的设计和优化方面目前在很大程度上是依据经验的,实现梯度显微结构的精确调控是制备加工技术面临的主要难题,因此未来迫切需要发展理论和计算模型框架,以量化微观结构梯度(如结构梯度的程度和分布,以及构建的尺寸和方向的变化)与梯度显微结构材料力学性能之间的相关性。另外,目前对于梯度显微组织金属疲劳性能的研究大多集中于低、高周范围内,对于超高周疲劳范围内的疲劳研究相对较少,且超高周疲劳失效机理不同于低、高周疲劳,因此未来对具有梯度显微组织结构金属的超高周疲劳失效机理需要进一步揭示,其次残余应力对梯度显微结构材料的疲劳性能的影响目前在学术界还未有统一认识,仍有待澄清。