离子渗复合处理与单一离子渗氮动力学对比研究*

孙 斐,卢阳阳,胡 静

(1. 常州工业职业技术学院,常州 213164;

2. 常州大学材料科学与工程国家级实验教学示范中心,常州 213164)

45 钢作为一种优质碳素结构钢,具有低成本和良好的综合力学性能,已广泛应用于工业生产中[1–5]。为进一步扩大其工程应用领域,有必要通过化学热处理改善其耐磨性与耐腐蚀性,以满足不同工作环境的性能要求[6–10]。常用的化学热处理方法有离子渗碳[11–14]、离子渗氮[15–17]、盐浴渗氮[18]及离子氮碳共渗等[19–20]。相比于其他表面改性技术,离子氮碳共渗技术具有无污染、渗速快、渗层易控制等一系列优点[21–23],适用于碳素钢、合金钢、不锈钢等材料[1,24]。

离子渗氮和离子氮碳共渗技术是化学热处理领域研究和应用的热点,其中离子渗氮可获得具有良好性能的致密渗层,但工艺周期长、生产效率有待进一步提高;离子氮碳共渗虽然效率比单一离子渗氮提高,但渗层容易出现疏松[5,8]。基于离子渗氮和离子氮碳共渗技术各自的特点,本课题组探索了将两者复合,达到发挥两者优势,并克服各自不足的有利效果[25]。

基于此,本研究采用离子氮碳共渗与离子渗氮复合处理对45 钢进行表面改性,并与单一离子渗氮进行对比研究,重点是对比离子渗复合处理与单一离子渗氮的动力学特性,旨在为该创新方法的工程实际应用提供指导。

1 试验及方法

试验材料为调质态45 钢,其化学成分(质量分数)C 为0.43%~0.45%,Si为0.17%~0.37%,Mn为0.5%~0.8%,S 为0.031%,P 为0.031%,余量为Fe。采用线切割加工成尺寸为10 mm×10 mm×10 mm 的试样,试样表面先用SiC 砂纸进行打磨,再用金刚石研磨膏抛光至镜面,最后置于无水乙醇中进行超声波清洗10~15 min,烘干,密封保存。

离子渗复合处理主要由以下3部分组成: (1)将试样置于离子氮化炉中,抽真空至10 Pa 以下,通入氢气溅射30 min,炉内压力保持300 Pa;(2)溅射结束后,通入氮气,氮气流量为500 mL/min; (3)当炉温升高至设定温度(783~843 K)后,通入丙烷,氮气与丙烷流量分别为591 mL/min 和9 mL/min,进行离子氮碳共渗,保温3 h 后,关闭丙烷,进行离子渗氮,保温1 h,即离子渗复合处理总时间为4 h,之后试样随炉冷却至室温。作为对比,采用相同温度范围和相同时间进行单一离子渗氮。

采 用DMI–3000M 型 光 学 金 相显微镜观察试样截面显微组织;采用D/max–2500 型X 射线衍射仪测试物相组成,使用Cu–Kα 射线,波长为λ=1.54 Å,扫描速度设为0.2°/min,步 宽 设 定 为0.02°,2θ范 围 选 定 为20°~100° ;采用HXD–1000TMC 型显微硬度计测量截面显微硬度,加载载荷为0.05 kgf,加载时间为15 s。

2 结果与讨论

2.1 显微组织与渗层厚度

图1 为45 钢经不同方法不同工艺处理后的截面显微组织。可以看出,两种方法都遵循相同的规律: 随着温度升高,化合层厚度均呈逐渐增大的趋势。同时发现,在相同处理温度下,45 钢经离子渗复合处理获得的化合层厚度明显大于离子渗氮,这主要是由于碳的加入使气氛中氮势提高,促进了化合层的形成与增长。同时,温度越高,两者化合层厚度差距越大,产生这一现象的原因可能是温度升高使气氛中活性原子的分解和扩散速率加快,促进氮化物形成。可见,45 钢经离子渗复合处理后化合物层形成效率显著提升。

图1 45 钢经不同方法不同工艺处理后截面显微组织Fig.1 Cross-sectional microstructure of 45 steel after different processes

2.2 XRD 物相分析

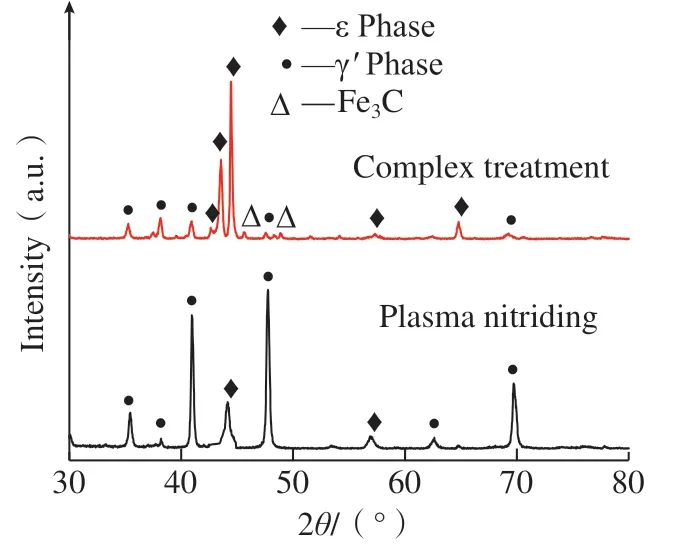

图2 为45 钢离子渗氮与离子渗复合处理(783 K/4 h)后XRD 衍射谱。可见,离子渗氮后化合层主要物相为ε 相和γ′相,而离子渗复合处理后化合层中新增了Fe3C 相。根据Fe–N–C 相图可知,Fe3C 相的出现是由于气氛中碳浓度超过了碳原子在α–Fe 中的最大溶解度,导致Fe3C 的形成[26]。同时还可以看出,经离子渗复合处理后ε 相衍射峰强度增加,而γ′相衍射峰强度逐渐变小,由此可知,化合层中的主要物相发生了由γ′相向ε 相的转变,这主要是由于碳的加入,使晶格发生膨胀,碳原子扩散进入基体中并置换其中的氮原子,促进了ε 相的形成[22]。

2.3 截面硬度分析

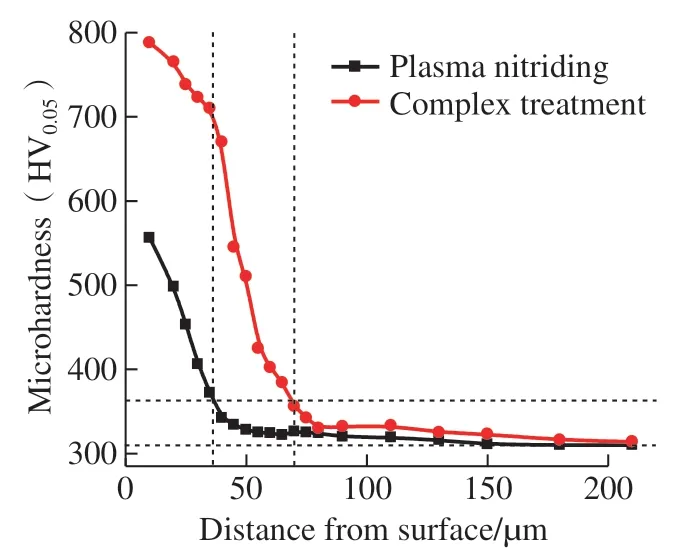

图3 为45 钢离子渗氮与离子渗复合处理(783 K/4 h)后的截面硬度曲线,可以看出,随着距离的增加,硬度逐渐下降,最终趋于平缓。45 钢经离子渗复合处理后截面硬度最大值为788HV0.05,比普通离子渗氮后获得的截面硬度提高约40%。由图2 可知,这主要是由于离子渗复合处理后渗层中出现较多ε 相所致。可以看出,普通离子渗氮后有效硬化层约为35 μm,而复合处理后有效硬化层显著提高,达到约70 μm。

图2 45 钢离子渗氮与离子渗复合处理(783 K/4 h)后XRD 衍射谱Fig.2 XRD patterns of 45 steel after plasma nitriding and complex treatment(783 K/4 h)

图3 45 钢离子渗氮与离子渗复合处理(783 K/4 h)后的截面显微硬度Fig.3 Cross-sectional microhardness of 45 steel after plasma nitriding and complex treatment(783 K/4 h)

2.4 动力学分析

图4 为45 钢经离子渗氮与离子渗复合处理后化合层生长动力学曲线。可以看出在相同温度下,45 钢离子渗复合处理后化合层厚度明显大于单一离子渗氮,且随温度升高,两者的化合物层厚度差距逐渐增大,843 K/4 h 离子渗复合处理后化合层厚度为33.2 μm,比单一离子渗氮化合层厚度增加约80%。

由于离子氮碳共渗与离子渗氮复合处理时化合层的生长是依靠氮、碳原子扩散来完成的,而对于扩散控制过程,扩散系数、激活能及温度满足Arrhenius 公式,即

式中,d为化合物层厚度,μm;A为扩散常数;Q为扩散激活能,kJ/mol;R为气体常数,8.314 J/(mol·K);T为温度,K。

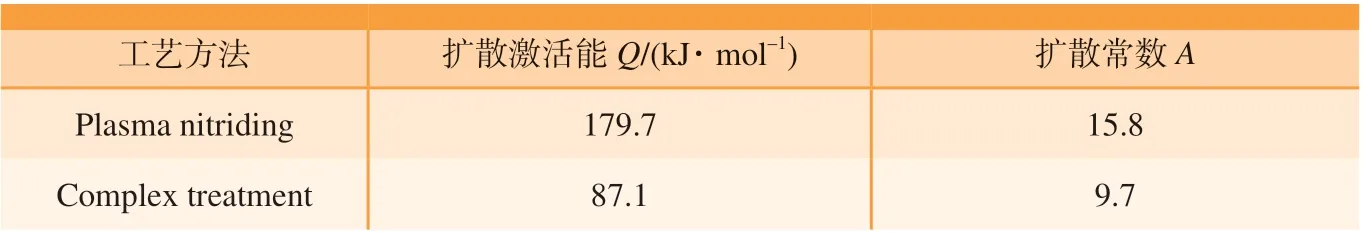

由式(1)可知,扩散激活能Q取决于lnd与1/T直线关系的斜率,因此,根据图4 中化合层厚度可以得出45钢经离子渗氮与复合处理后的lnd与1/T线性拟合关系,如图5 所示。由图5 拟合得出的直线方程可得45 钢不同工艺处理后形成化合层的扩散激活能Q和扩散常数A,如表1 所示。

图4 45 钢经离子渗氮与离子渗复合处理后化合物层生长动力学曲线Fig.4 Compound layer thickness vs.temperature after plasma nitriding and complex treatment for 45 steel

图5 45 钢经离子渗氮与离子渗复合处理后lnd 与1/T 线性拟合关系Fig.5 Plot of lnd vs. 1/T after plasma nitriding and complex treatment for 45 steel

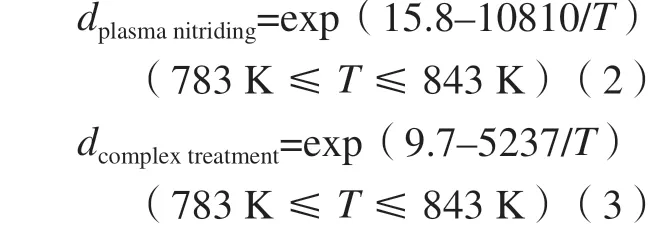

将表1 所列Q和A数值代入Arrhenius 公式,就可得出本试验条件下(保温时间为4 h)45 钢离子渗氮与离子渗复合处理时化合层厚度与保温温度之间的关系表达式,即

表1 45 钢化合物层形成扩散激活能Q 和扩散常数ATable 1 Activation energy Q and diffusion constant A of compound layer for 45 steel

根据式(2)和(3)可以预测某一温度下离子渗氮或离子渗复合处理不同时间获得的化合层厚度;同时,为获得设计要求的化合层厚度,可以计算出需要采用的离子渗氮或离子渗复合处理工艺条件,从而为离子渗氮与离子渗复合处理技术的实际应用提供理论和试验依据。

3 结论

(1)45 钢经离子氮碳共渗与离子渗氮复合处理后形成的化合层厚度比单一离子渗氮显著提高。

(2)离子渗氮后渗层中主要物相为ε 相和γ′相,而离子氮碳共渗与离子渗氮复合处理后渗层中新增了Fe3C,且发生了由γ′相向ε相的转变。

(3)离子氮碳共渗与离子渗氮复合处理可显著提高45钢渗层硬度,表层最大硬度达到788HV0.05,比单一离子渗氮截面硬度提高约40%,且有效硬化层显著提高。

(4)45 钢经离子氮碳共渗与离子渗氮复合处理后化合层形成扩散激活能显著降低,从单一离子渗氮的179.7 kJ/mol 降低到87.1 kJ/mol。

(5)获得了45 钢在783~843 K温度范围内离子氮碳共渗与离子渗氮复合处理后化合层厚度与温度之间的关系式分别为dplasmanitriding=exp(15.8–10810/T),dcomplextreatment=exp(9.7–5237/T)。