某核电站内部结构钢筋施工技术研究及应用

李小明

(中国核工业二四建设有限公司,山东 海阳 265100)

0 引言

某核电站是采用国际最高安全标准新近研发设计的完全满足三代核电技术指标百万千瓦级压水堆核电机型,是在我国已经掌握的成熟技术基础上,按照国家最新法规标准要求,通过实施一系列重要安全设计和技术改进形成的中国先进压水堆核电品牌,其安全和技术指标达到了国际三代核电站的要求,技术方案兼顾了安全性、先进性和经济性,充分利用了我国压水堆核电设计、建造、调试和运行的科研成果和成功经验。

吸取日本福岛核事故经验教训,我国在核电重大设计改进中,将抗震设计基准提高到0.3 g加速度[1],自主三代核电站钢筋量达10万t,其钢筋量是M310堆型(二代核电站)的4倍,普遍采用 40 mm和 32 mm的大直径钢筋,并且钢筋密集,施工难度较大。其中,内部结构是核岛子项中结构最复杂、特殊物项最多、钢筋最密集、施工难度最大的子项,需要通过研究并优化钢筋施工技术保证现场施工的质量和进展。

1 工程概况

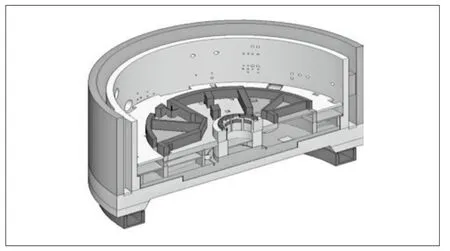

内部结构位于筒状剪力墙内,结构整体呈圆形布置,最大半径 R=23.3 m,标高为 -6.70~30.35 m,地下2层,地上5层。内部结构中心为上下贯通的堆坑/堆腔,在R=17.4 m处布置有一圈环形墙体,环形墙体以内通过楼板和墙体隔成各类房间,按功能主要分为堆坑/堆腔、主泵间、蒸汽间、稳压间和各类水池,环形墙体以外为环形悬挑楼板,主要用于布置工艺管道、电缆等。内部结构的特点是呈环向和放射状布置,形状不规则、相互不垂直,并且设备、工艺布置和功能每层都不同,造成结构复杂、尺寸多变、错层多、空间狭小。内部结构主要采用HRB500E40 mm和 32 mm钢筋,由于结构异形、复杂,所以钢筋布置具有以下特点:①钢筋的强度高,直径大。②钢筋形状不规则,存在大量异形和弯折钢筋。③楼板钢筋多按照弧形和放射状布置。④钢筋密集、层数多、空间狭小,相互碰撞的情况较多,施工难度较大。⑤由于结构变化和错层多,所以钢筋的施工逻辑性较强。⑥内部结构特殊的预埋物项多,钢筋需与预埋物项配合施工。⑦除弧形钢筋外,受力主筋不允许采用搭接连接。内部结构三维示意图如图1所示。

图1 内部结构三维示意图(3.6 m以下)

2 钢筋施工技术研究及优化

根据层高、结构空间,合理确定钢筋断料长度。针对墙体竖向钢筋,根据每层楼板的标高和层高,进行每层竖向钢筋高度规划,确保接头位置满足设计规范要求,高出结构面至少500 mm[2],尽量采用不超过6 m的标准料,达到降低施工难度、保证安全、节约材料的目的。由于内部结构空间较小,所以墙体水平筋和楼板钢筋下料长度一般不超过9 m,便于现场堆放和绑扎。最后一层竖向钢筋由于钢筋加工误差和现场绑扎误差累积,接头高度一般高低不齐,为保证封头钢筋标高的准确性,最后一段钢筋的长度通过现场实量。

针对异形钢筋,翻样时考虑钢筋厂加工能力,通过设置钢筋接头方便加工和现场安装。异形钢筋加工时必须进行1∶1放样比对,保证钢筋尺寸和角度的准确性。当异形钢筋遇到机械接头无法错开、接头段无法加工、接头现场安装困难时,可采用搭接接头连接。对于环墙、堆坑墙和外环板等弧形钢筋,在最后一段形成闭合圆时,很难采用机械接头,需要采用搭接接头连接。

内部结构钢筋复杂且较密集,为保证现场施工质量,降低施工难度,可从以下方面进行设计优化:①在满足《混凝土结构设计规范》(GB 50010)的情况下,尽量将钢筋弯钩改为锚固块,长度可取基本锚固长度的60%[3]。②在暗梁箍筋尺寸满足100%搭接长度的情况下,可将箍筋改为对包的“U”形筋搭接。③穿过多层钢筋网片的拉钩筋,从中间断开,改为两个“7”字形拉结筋进行搭接。④板筋弯钩朝下超过板底的,改为朝上设置,增加墙体浇筑高度,避免楼板支设吊模。⑤尽量在异形钢筋上设置连接接头,缩短每段钢筋的长度,降低钢筋加工和钢筋绑扎的难度。

3 堆坑墙体钢筋施工

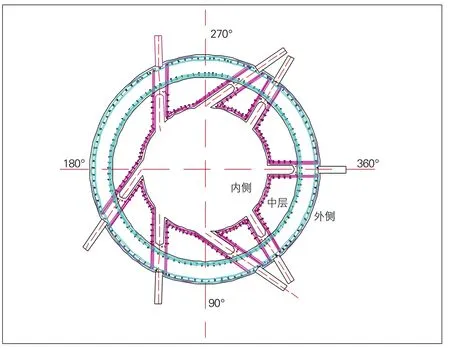

堆坑墙体呈圆筒形,内侧半径R=2.77 m,外侧半径R=5.1 m,墙厚 2 330 mm。堆坑墙体钢筋从内到外分内、中、外3层布置,每层钢筋有两层竖向钢筋和两层环向水平钢筋,竖向钢筋规格为HRB500E40 mm,中层和外侧水平筋为HRB500E40 mm,内侧水平筋为HRB500E 32 mm。堆坑内侧有8个角度不规则的竖向凹槽,导致内侧水平筋呈“八”字形,形状不规则,尺寸和角度多变。钢筋布置示意图如图2所示。

图2 堆坑墙体钢筋水平剖面

堆坑墙体钢筋施工具有以下难点:①弧形水平钢筋强度高、直径大,但弯弧半径小(最大的外侧半径R=5.02 m),钢筋加工时半径和弧度难以保证,加工难度较大。②弧形水平钢筋需采用机械套筒连接,由于其半径小、周长短、曲率大,所以每段水平筋不宜太长,同时要保证机械接头错开35D,最后闭合形成整圆的难度大。③中层有一层 40 mm弧形水平筋位于两层竖向钢筋之间,但竖向钢筋间净空间只有40 mm。现场竖向钢筋的半径和弧度存在偏差,同时弧形水平筋的半径和弧度也存在加工偏差,导致两者半径和弧度不匹配,弧形水平筋绑扎时难以放入竖向钢筋之间,施工工效低。④内侧异形水平筋呈“八”字形,中间为弧形段且两侧弯折,弯折角度既有钝角也有锐角,并且端部带弧形拐头,钢筋加工时尺寸和弯折角度难以保证。⑤内侧异形水平筋呈半封闭型、部分完全闭合,水平筋需套在竖向钢筋上,一旦尺寸不合适将导致现场钢筋无法绑扎。

针对堆坑墙体钢筋的施工难点,制定如下施工控制措施:①上一结构层施工时严格按照设计图纸控制堆坑墙体竖向钢筋的半径、位置和弧度。②弧形水平筋每段下料长度定为6 m,最后一段闭合接头采用搭接接头,并将接头的位置在管理软件CAD上进行放样,现场按照放样图绑扎,保证接头相互错开。③通过设计优化,将中间层位于两层竖向钢筋之间的环形水平筋调至立筋外侧,降低施工难度。④翻样时采用管理软件CAD或建筑信息模型BIM进行精准放样,准确确定钢筋尺寸和弯折角度。同时,核实现场结构尺寸,与理论值进行对比和调整,确定合适的下料尺寸和角度。⑤弧形和异形水平筋加工时在地面上进行1∶1放样,每加工一根都应与放样图进行对比,有偏差的调至合格,保证每根钢筋的形状、尺寸相同。⑥在异形“八”字形水平筋上设置适当的机械接头,降低钢筋绑扎难度,保证现场钢筋绑扎质量。⑦水平筋按照从里往外、从复杂到简单的顺序绑扎。

4 堆坑墙体竖向预应力精轧钢筋施工

堆坑墙体内竖向布置有92根PSB930级 32 mm的预应力精轧螺纹钢筋,钢筋长3 800 mm,埋入混凝土长度为3 000 mm。顶端外露的800 mm必须清理干净,浇筑混凝土前上部300 mm必须用胶带纸予以保护,剩余500 mm涂上防腐剂,用两头密封的外套保护。待混凝土达到设计强度后,竖向预应力精轧钢筋需进行张拉,为混凝土提供压力,抵抗拉应力。

精轧钢筋的施工质量直接影响预应力系统的形成,因此在堆坑墙体钢筋绑扎前,通过测量放线在楼板上投出竖向预应力精轧钢筋的准确位置,用红油漆标记。堆坑墙体钢筋开始绑扎时,在竖向预应力精轧钢筋位置插入笔直的钢管进行占位,将钢管调整至竖直状态并用措施钢筋焊接“井”字框进行加固。墙体钢筋绑扎时避开竖向预应力钢筋位置,绑扎完成后,抽出钢管插入竖向预应力钢筋。由于钢管直径比预应力精轧钢筋偏大一点,因此需对其位置和垂直度进行精调和加固。竖向预应力钢筋上端外保护套采用波纹管制作,上、下两端密封,防止杂物和混凝土进入,其余外露部分缠上胶带进行保护。施工过程中必须做好成品保护,严禁切割、弯曲、损伤竖向预应力精轧钢筋,避免与焊接材料接触。预应力精轧钢筋端部涂刷黄油漆与普通钢筋区别,防止被挪作他用。

5 钢环板钢筋施工

钢环板钢筋位于反应堆堆坑墙内,作用是固定压力容器支撑环。钢环板为一圈筒状钢板,半径R=4.1 m,上面开有两层“U”形槽,“U”形槽内安装钢环板钢筋。钢环板钢筋直径为40 mm,长度为1 300 mm,一端为锚固块,另一端靠钢环板为 40-M48(上层)、40-M39(下层)变径套筒,上下两层共120根。钢环板钢筋指向圆心,呈放射状布置,要求水平度为±10 mm、标高偏差为±5 mm、左右位置为±10 mm、半径方向为±0 mm,精度要求非常高。此外,钢环板钢筋范围内环形暗梁及其他钢筋非常密集,空间狭小,导致钢筋的位置和精度难以保证。

施工前,利用管理软件CAD和建筑信息模型BIM进行钢板钢筋和周围钢筋放样,核实冲突情况,确定环形暗梁主筋的标高,确保避开钢环板钢筋。由于钢环板钢筋上的变径套筒直径比钢环板“U”形槽尺寸大,因此需先安装钢环板钢筋后再安装钢环板。堆坑墙体钢筋绑扎前,通过测量放线投出钢环板钢筋的位置,弹线标识,核实现场预留钢筋的位置,有冲突的必须调开。钢筋绑扎时,环形暗梁主筋的标高严格按照放样图控制。施工至第一层钢环板钢筋下方时停止作业,焊接钢环板钢筋标高支架,然后安装钢筋并初步就位和加固。继续绑扎堆坑墙体钢筋至第二层钢环板钢筋下方,然后按照第一层的方法安装。堆坑墙体钢筋绑扎完成后安装钢环板,待钢环板位置调整好并焊接成整体后,细调钢环板钢筋的位置。在钢环板钢筋M39、M48变径套筒上拧上措施螺杆,调整螺杆的上下、左右位置和水平度至图纸要求,并保证钢环板钢筋指向圆心,然后将变径套筒点焊在钢环板上。用钢筋将措施螺杆焊接成整体形成加固体系,防止钢环板钢筋在混凝土浇筑振捣过程中偏位。

6 甲供物项与钢筋施工

内部结构有大量的甲供物项,例如堆外核测、蒸汽发生器垂直支撑、阻尼器、防甩支架等。甲供物项具有如下特点:一是安装精度高,二是成品保护要求高,三是尺寸较大且不标准。甲供物项处钢筋必须确定先后施工逻辑,避免出现钢筋先绑扎导致甲供物项无法安装。钢筋长度和接头位置的设置要方便施工,钢筋绑扎时要避开甲供埋件,为其预留调整空间。钢筋不得与甲供物项焊接,不得损伤甲供物项,做好成品保护。

以主泵梁阻尼器钢筋施工为例,每道梁上有两个阻尼器,梁主筋两端带锚固块,长度约5.2 m。由于梁施工时两侧的墙体钢筋已绑扎完成,同时梁主筋要穿过两个阻尼器,因此为方便施工可在主筋上设置一个机械接头。主泵梁施工时首先摆放底部405C、405D号竖向“U”形筋,竖向“U”形筋的位置和间距要摆放正确,待第一、二层梁主筋绑扎完成后安放阻尼器。由于阻尼器单体重量大,安装精度高,因此需采用型钢焊接成框架进行加固。型钢的加入导致梁内净空变小、钢筋变密。阻尼器调整到位并加固完成后,继续绑扎梁主筋,此时钢筋必须避开甲供埋件。梁主筋绑扎完成后,最后绑扎上部竖向405C、405D号“U”形筋、水平404A号“U”形筋等钢筋,完成梁钢筋绑扎。

7 结束语

自主三代核电采用最先进、最安全的核电标准设计,而内部结构是核电站核心且复杂度较高的结构,内部结构钢筋工程作为土建施工主线,占用大量施工时间,对内部结构钢筋施工技术进行研究、优化和应用,可降低施工难度、提高施工效率和施工质量,保证结构安全,对打造核电建设新标杆具有积极的推动作用和重要的意义。