基于A2O工艺的精确曝气系统研究

冯淳一,汤卓衡,付 悦

(重庆远通电子技术开发有限公司,重庆 400060)

0 引言

近年来,水环境安全越来越受国家重视,随着城市化、工业化的发展,水环境污染加剧。污水处理厂作为可持续发展的关键设施,重点是将生活污水及工业污水收集处理达到《城镇污水处理厂污染物排放标准》(GB 18918-2002)后排放[1],改善水环境的污染。我国污水处理工艺核心采用生物活性污泥法为主[2],利用微生物去除水中污染物,因此污水中溶解氧(DO)的浓度直接影响微生物群落的组成及污染物转化的速度[3]。西南片区某污水处理厂服务面积约50 km2,污水处理工艺采用A2O工艺。目前曝气对该水厂运行的影响有以下问题:①该厂曝气根据人工经验预估实行间歇曝气,存在运行能耗高的问题;②曝气过低会影响硝化反应,过高又造成多余的溶解氧经回流影响缺氧池的反硝化及厌氧池中聚磷菌的释磷;③厌氧池DO高导致碳源消耗增加[4];④由于进水负荷波动,当进水负荷偏低,过曝导致污泥解体问题。上述存在的问题会提高能源成本,导致高能耗、高成本、低收益,因此优化曝气成为污水处理行业的研究热点[5]。

曝气是影响污水处理厂出水水质和降低能耗的重要部分,曝气利用ICA(Instrumentation,Control and Automation,即仪表、控制和自动化)技术,对污水厂好氧区进行自动、精确、合理地控制,解决污水处理厂出水水质稳定达标、节能减排及人工过度干预的问题[6]。曝气是使空气与水充分接触的一种手段,目的是将空气中的氧气溶解于水中,或是将水中多余的气体及挥发性物质释放到空气中[7]。目前曝气主要分为传统曝气和新型曝气控制系统两类,传统曝气控制系统通过人工经验调节阀门控制风量,新型曝气控制系统包含以模型计算为核心的精确曝气及按规则推理为核心的智能曝气控制。本文根据实际污水厂的生产分析,提出对曝气控制系统的优化方案,通过模型计算与可编程逻辑控制器(PLC)通信控制曝气时间及风量,从而实现精确曝气[8]。

1 智能曝气系统优化升级

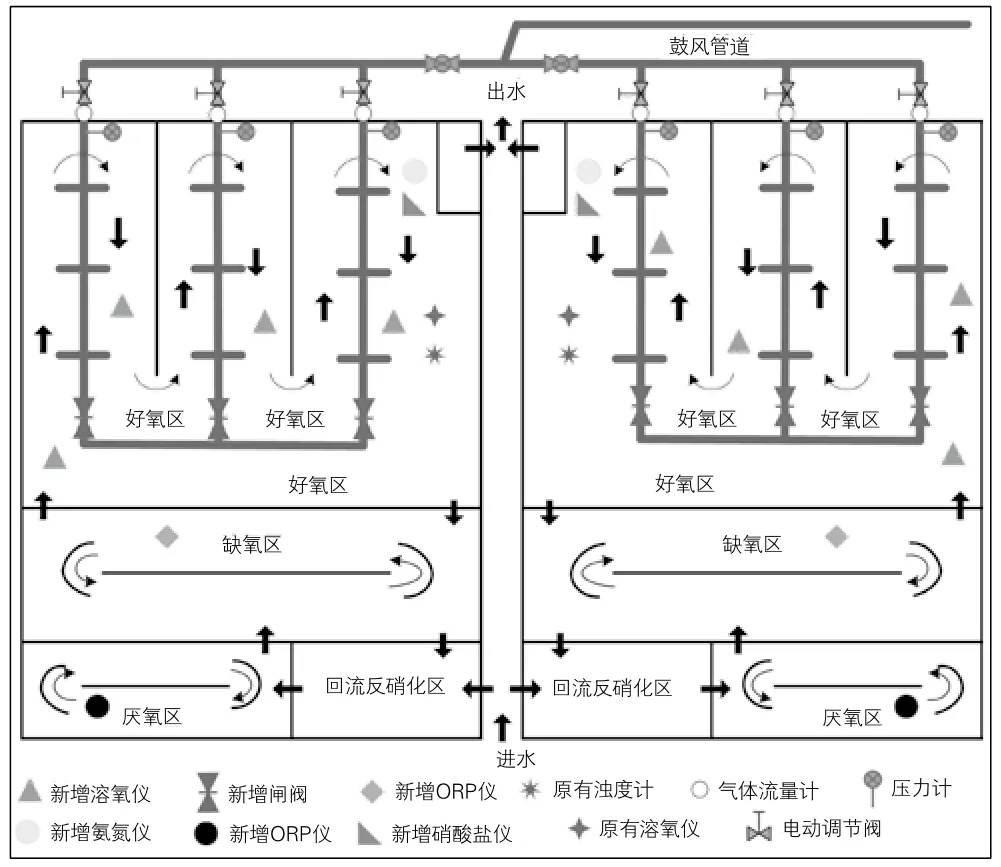

西南片区某污水处理厂采用A2O生物池工艺,其工艺如图1所示。

图1 A2O生物池工艺

生物池安装有曝气装置、推进器及回流渠道,将生物池分为厌氧区、缺氧区及好氧区,该工艺不仅能去除污水中有机碳污染,还能有效去除水中氮和磷污染。好氧区主要由曝气装置提供氧气,该反应区可去除生化需氧量(BOD)、硝化和吸收磷等,同时有部分污泥回流到缺氧区。

西南片区某污水处理厂24小时进水水量波动较大,监测历史数据发现,某一天就产生了54次流量突变,波动在50%及以上有48次,如此频繁及大幅度的水量冲击对后续工艺的自动稳定控制产生了较大的影响。而且原有的曝气阀门采用的是手动式,即根据人工经验实行“曝2停2”式的间歇曝气[9]。厂区在运行时,当出水化学需氧量(COD)和氨氮存在超标风险时,工作人员便增加曝气量,控制达标。该方法较粗糙,并且根据出水预测存在一定滞后性,因此改造需要对生物脱氮的硝化和反硝化过程进行优化控制,该过程需要合理控制曝气量,曝气过低会使生物硝化不完全,出水氨氮和总氮存在超标风险,反之使得回流水中溶解氧(DO)过高,增大碳源的消耗,同时也会使鼓风机的能耗增加[10]。曝气系统采用一级控制结构,由好氧区的溶氧仪及浊度计反馈,调节曝气阀门开度。基于此将在厌氧区、缺氧区和好氧区增添检测仪表,对硝氮进行提早检测。该污水处理厂生物池中原本只安装有溶氧仪、浊度计及鼓风管道内安装的压力计和气体流量计。

优化曝气控制系统,对两个生物池进行改造,新增在线仪表溶氧仪、氨氮仪、硝氮仪、ORP仪和磷酸盐仪,曝气管道将手动阀门改为电动阀门等。生物池新增仪表和设备(如图2所示)。

图2 生物池新增仪表和设备示意图

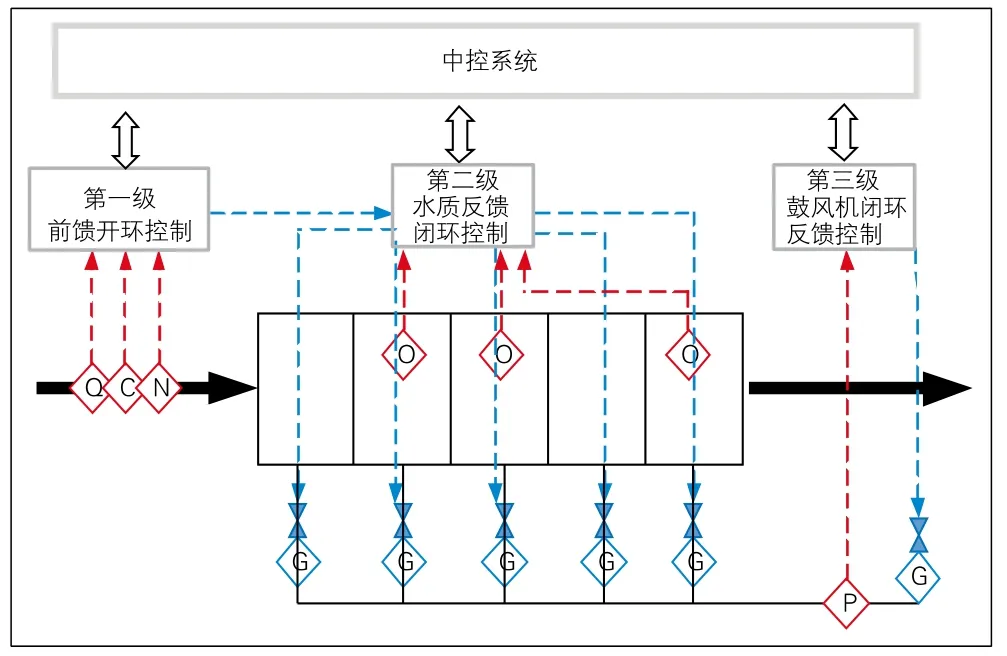

为节省能耗,该污水厂设计并安装了曝气优化控制系统,实现对曝气量的精确控制[11]。曝气控制系统采用三级串联的控制结构:第一级前馈开环控制,通过进水负荷设定计算最优溶解氧;第二级水质反馈闭环控制,通过好氧区溶解氧仪的实时数据调整每个支管曝气量及阀门开度;第三级鼓风机闭环反馈控制,通过溶解氧和支管曝气量调整风机总气量。控制结构如图3所示。

图3 曝气过程控制策略

曝气控制系统主要由硬件系统和软件系统组成,硬件系统包括在线仪表、鼓风机等,软件系统包括中控室上位机组态、曝气过程控制系统等。鼓风管道和电动阀门是为活性污泥提供氧气,保持其活性以去除有机物污染;在线仪表作为监测手段实时反应整个曝气过程好氧微生物降解有机物的情况,及时调整曝气量;上位机组态作为人机交互,使管理人员及时掌握在线仪表水质状况,通过远程进行调节[12];曝气控制系统可实现根据进水负荷、出水水质与溶解氧状态,实时调节阀门开度控制鼓风机风量,实现按需曝气,使其在满足出水达标的前提下降低曝气量,实现节能降耗的目的。通过在线仪表采集数据及存储数据,通过模型精确计算曝气量并转换为鼓风机与阀门的调节参数,将参数传输给鼓风机及电动阀门对应的PLC子站,由PLC站对鼓风机及阀门进行调节控制,从而控制生物池的曝气量。

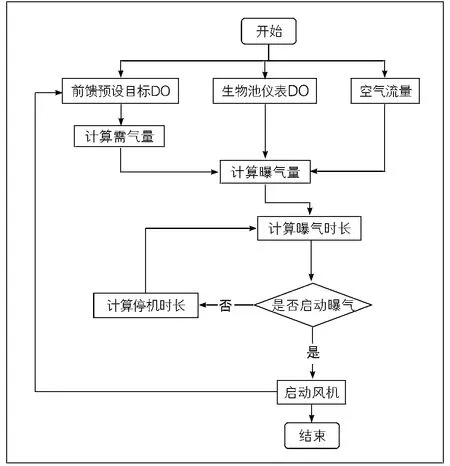

根据厂区实际运行情况与仪表等硬件设备对曝气控制系统进行优化。曝气控制系统根据进水负荷计算系统对应的总需气量,结合曝气条件下的溶解氧、风量变化情况计算实际曝气量。由于间歇曝气应对冲击能力较低,在进水前馈的基础上增加了氨氮反馈补偿策略和时间保护策略,增加了“停机最长时间”“曝气最短时间”“氨氮上线/下线设定值”等参数预防曝气量不足的情况,最终构成间歇曝气的鼓风机启停控制策略(如图4所示)。

图4 曝气控制策略流程图

2 结果与分析

2.1 出水水质分析

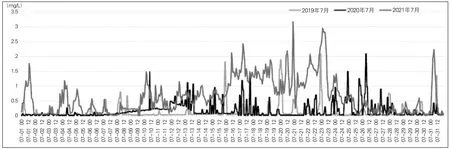

该厂区对城市生活污水进行处理,进水量存在波动,以好氧池出水氨氮值作为工艺稳定的评价指标。根据污水处理一级A排放标准,出水氨氮的排放标准为0~5 mg/L。本文利用2019年、2020年及2021年同期的出水氨氮值作为对比评价,如图5所示。

如图5所示,采集2019年7月和2020年7月数据作为对比期,2021年7月为实施期,对比期出水氨氮浓度在 0.5 mg/L 以下的累计频率分别为 94.89%、90.73%,精确曝气实施后,在出水水质达标范围内,尽可能减少曝气量,使得出水氨氮浓度基本维持在0~3 mg/L内波动,有效减少厂区能耗。

图5 实施前后出水氨氮变化情况

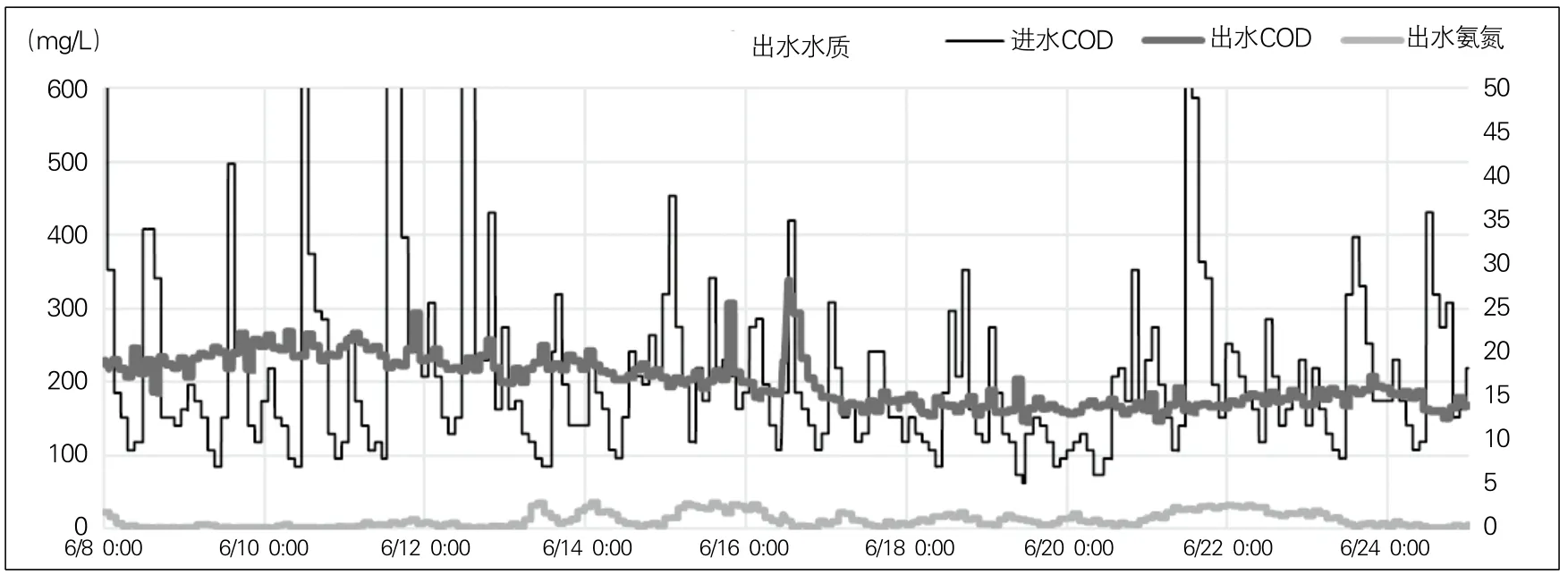

同时选取了一段时间进行了改进前后的进水COD和出水COD的对比,如图6、图7所示。

图6 改进前进出水COD对比

图7 改进后进出水COD对比

改进前出水COD控制在5~17 mg/L,保持在较低水平必然造成能耗损失,对比智能精确曝气改进后出水COD稳定在13~28 mg/L,在降低能耗的情况下保证了出水水质的稳定达标。

2.2 厂区能耗分析

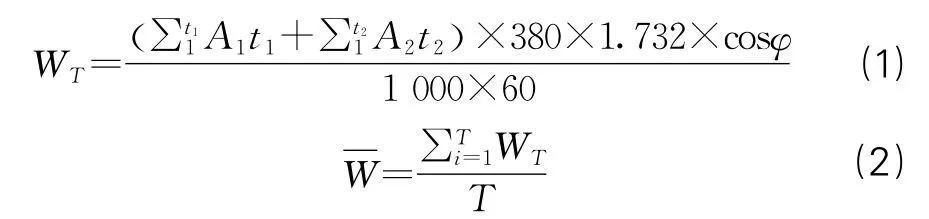

厂区为验证智能精确曝气能够实现降低能耗的效果,对单日能耗进行统计,但水量逐年增加,所以单日鼓风机能耗无法说明能耗节约情况,可通过每吨进水污染物含量计算电耗。监测中控室可获取鼓风机启停时间及对应的电流,鼓风机日平均耗能计算公式如公式(1)、公式(2)所示:

式中,A表示鼓风机瞬时电流,t表示开启时间,不考虑功率因数影响,cos取1计算。表示每吨水鼓风机能耗。

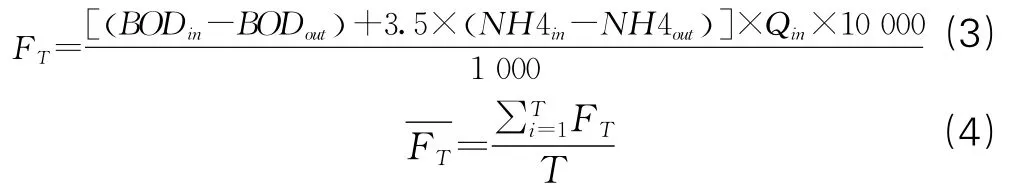

污水不同时期进水水质存在差异,因此不能单一按每吨水鼓风机电耗说明曝气控制系统能耗情况,引入单位耗氧污染物鼓风机能耗作为评价指标,该指标综合考虑了水质和水量对能耗的影响。根据《城镇污水处理厂运营质量评价标准》(CJJ/T 228—2014)计算方法[13],耗氧污染物消减日均值如公式(3)、公式(4)所示:

其中,BODin、NH4in分别为进水BOD和氨氮,BODout、NH4out分别为出水BOD和氨氮,in为进水流量,3.5是换算氧消耗量;FT为耗氧污染物消减量;为耗氧污染物消减日均值。

单位耗氧污染物鼓风机能耗如公式(5)所示:

本文对改进前后同一时间段内(改进前2019年6月8~24日、2020年6月8~24日,改进后2021年6月8~24日)耗氧污染物消减日均值和单位耗氧污染物鼓风机能耗进行计算,对比数据见表1。

表1 改进前后智能曝气能耗对比值

由表1可知,2021年改进智能精确曝气后与2020及2019进行对比,能耗明显降低,改进后能耗比2019年同期降低14.54%,同样比2020年同期降低6.11%,由此可以得出改进后的智能精确曝气能耗明显降低。随着改进的运行趋于稳定,后期可考虑优化相应的时间,以保护上、下限设定值。

3 结束语

本文以西南片区某污水处理厂A2O工艺为研究对象,进行智能精确曝气控制系统改造。通过数据统计计算,在保证出水水质达城市污水处理一级A标排放的前提下,实现污水处理能耗降低的目的,同时降低了人工成本、智能化控制曝气时间及风量。好氧区增加溶氧仪及在各区新增监测仪表,更好地做到提前反馈,提前预防出水水质超标问题,稳定控制溶解氧,保证了出水水质的稳定性。