自动清洗高效生物膜反应器设计与性能

鲁加祥,鲁奇

(国电清航瑞恒江苏环保科技有限公司,江苏 盐城 224300)

0 引言

本项目根据我国农村生活污水治理的实际情况和特点,将曝气式生物滤池与生物膜反应器之优势相融合,设计生物处理与过滤合一的自清洗高效生物膜反应器,对正常操作状态下,在有机物负载情况下,反应器的启动及其效果、好氧区与过滤区的作用、自清洗前后生物膜特性和污物去除特性进行了研究。本项目将为新型自清洗高效生物膜反应器的设计及其在我国农村生活污水治理中的实际应用提供一定参考。

1 自清洗反应器的设计

本项目拟将MBBR 与BAF 联用,生物膜基体以大孔隙颗粒状悬浮填料实施,利用BAF 的充填模式,将传统的BAF 充填比例从40%~65%提升到90%以上,从而构筑出具有自主知识产权的新型的自洁、高效、集成化生物膜反应器。反应器呈圆柱状,高0.42 m,内径0.281 m,容积15 L,好氧功能区和过滤功能区用一块高0.25 m 的有机玻璃隔板分开,在隔离层的底面和反应釜的底面之间,留出0.04 m 的距离,为过水及自清洗填料流化留出一定的空间。在隔板的上方,留出充足空间,以供在自清洗时的填料流化使用。该工艺在常规工况下,填充量为90%,以堆积型和悬浮型为主,因隔膜的阻挡,将其分为上下两部分。废水经上游进入好氧区曝气后,过滤区接收自隔膜下方进入的堆积型填料,从下游排出堆积型大孔隙的填充型填料。在不同的水质条件下,系统的HRT 可随水质的变化而变化。针对高填充率的填料易发生阻塞而导致的系统性能下降等问题,本项目拟采用每日1 h 的自洁周期,即在冲洗初期,将原有废水连续灌入,并将其提升到反应器上部溢流口处。这时,当填充率降低到60%时,增加好氧区通气量,通过水流冲洗及通气,将填料从好氧区上部流向过滤区。继续通过水流冲洗,将过滤区中的填料从隔板下部回流到好氧区,从而实现两个功能区之间的填料循环流动。并利用水流的剪切,将被冲洗后的残渣及其他杂物从流出水中排放出去。在循环的自净作用完成后,通水口开启,水平面降低到原来的水平,将剩余的污水排放出去,使填充物恢复到原来的悬空和聚集状态,从而达到正常的工作方式。

利用BAF 具有的高填充率、自带过滤和周期性冲刷等特性,在提升MBBR 单元容量的同时,在循环自洗阶段增加曝气量,降低MBBR 因维持高曝气量而带来的能量损耗。从BAF 的角度出发,利用MBBR中的颗粒空隙大等优点,大大提高了BAF 中的微生物生存空间,并采用了该滤池的自洁式循环流化技术,很好改进了滤池内之反冲洗效果。该反应器将两种污水处理技术结合起来,生成了小型分散式装置的一体化,并在农村生活污水的处理中得到很好的运用,使有机物去除、脱氮及悬浮固体的效果得到了较好的保证。

2 项目分析和检测方法

2.1 常规水质检测之法

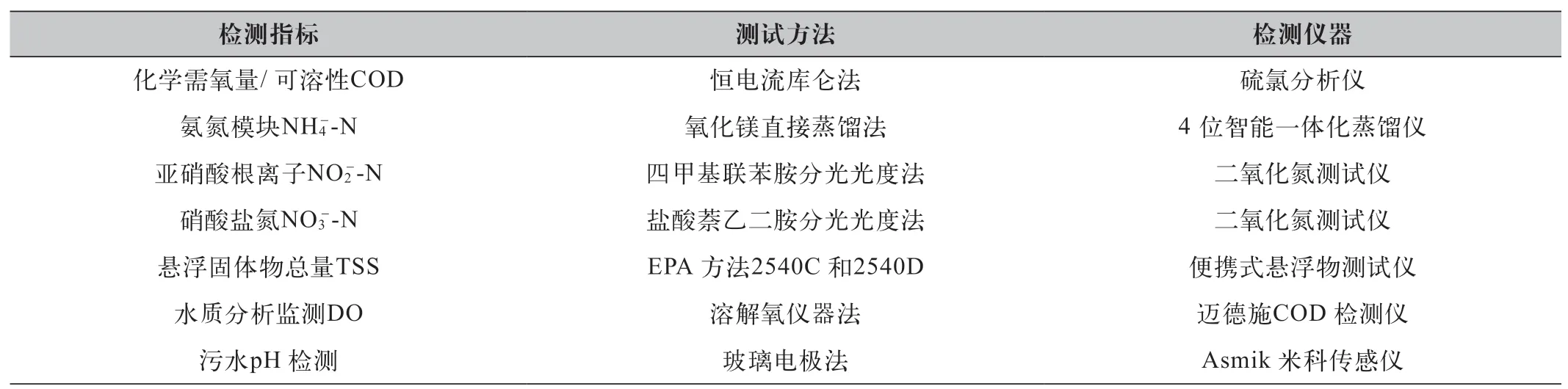

在本系统运转期间,每日对两个区域的入水中和出水中的样品进行日常监测,监测结果根据《水和废水检测分析方法》(第4版) 中规定的监测结果为准,监测和分析方法如表1 所示。

表1 常规指标检验方法和检验仪器

2.2 生物膜之特性分析法

利用倒置荧光显微镜(Olympus,IX71)来对在悬浮填料表面上的生物膜厚度进行测定。将悬浮填料从反应器中捞出后,用去离子水冲洗。然后,切割为1 mm厚的片状,置放在10 倍倒置荧光显微镜下观测。参数设定好后,可以进行多个视角的选择,对其厚度进行测量,然后拍摄。在本实验装置中,以每单位体积的悬浮体上的生物膜质量为测量标准,并通过称重方法来测量,具体做法是:将一定量的填充物用DI 水反复冲洗三遍,冲洗干净填充物表面的污垢;然后用抹布沾上DI 水,用刷子将填充物上的生物薄膜从填充物上刮下来;再用一定量的滤纸将其过滤,然后放到105 ℃的烤炉里烘至恒重,冷却后称量;最后将烘至恒重的滤纸去掉,就是生物薄膜的质量。

2.3 测定生物量方法

以每体积悬浮填充料上的生物膜的质量,也就是MLSS(混合液沉淀液)为本反应器中的生物量,并通过称重方法进行测量。具体做法是:将一定量的填充物用去离子水反复冲洗三遍,冲洗干净填充物表面的污垢,然后用棉花棒和去离子水用刮刀将填充物上的生物膜刮下来,再用一定量的滤纸将其过滤,放在105 ℃的烤炉中烘干至恒重,冷却后将其放到干燥器皿中,烘至恒重,将其与滤纸进行对比,得到的结果就是生物膜的重量。

2.4 反应器运行时好氧和过滤区作用

采用Nexcope,NIB910FL(倒置荧光显微镜) 技术测定生物膜表面的厚度情况,并对生物膜进行形态分析。通过对好氧区与过滤区进行放大10~50 倍的显微观察,可以看到在好氧区生物膜较过滤区要厚实,颗粒更大,聚集更多,这是因为在好氧区DO 和基质条件较好,使得硝化细菌与异养细菌快速繁殖,从而使其形成更厚的生物膜。过滤区是一种低氧环境,可获得的有机质相对于好氧区而言很低,所以过滤区的生物膜也要薄于好氧区。此外,还表明在载体中,角部和脊部的膜层厚度显著厚于载体内表面的膜层,这说明载体中的膜层具有更好的耐腐蚀性能。通过对两个功能区中生物量和生物层厚度的观测,可以看出:好氧区中生物层的平均厚度为263.65 μm±91.47 μm,高于过滤区(186.68 μm±57.68 μm)1.40 倍。这一结果的出现将确保好氧区的生化性能稳定,并增强其对外界因子的适应性,从而增强其对外界因子的响应。过滤区中,除原有在缺氧条件下生长的填充剂外,好氧区中的填充剂也通过自洁过程流化进入过滤区,这些填充剂具有好氧区中的一些生化作用。在好氧区中,有机物没有完全被处理的情况下,可以对有机物进行二次降解,但其可利用的养分较少,溶解氧浓度偏低,导致了生物膜的生长速度较慢,且比不上好氧区,生物量和生物膜厚度少于好氧区。

3 反应器启动及其运行性能

3.1 反应器启动及其效果

在启动反应器时,操作使用的是污水处理厂原有的实际污水流,最初的污水循环为低负荷,3 h 为空床水力停留时间,系统稳定后就可逐渐增加进水负荷。进水达到以下条件:COD 为339.2 mg/L±93.2 mg/L;为46.3 mg/L±12.1 mg/L;TSS 为123.1 mg/L±30.9 mg/L。在启动自清洗高效生物膜反应器的第10 d,同步上升的COD 和的去除率趋势明显,并最后将80%和90%以上的去除率保持,这表明该系统能较好地适应于水质波动较大的污水。

3.2 自清洗前后之生物膜特性

在实际应用中,由于90% 以上的填充量使得反应器不能像MBBR 那样迅速地进行生物膜的更新,使反应器内迅速积累大量的微生物,导致了反应器的堵塞。当生物膜的厚度增大时,吸附在载体上的菌体对侵蚀的耐受性增强。在该工艺中,填料在流化床中流动,空气中的撞击和流体的剪切作用将颗粒上的微生物和悬浮颗粒清除,只剩下耐撞击的生物膜。这样当进行系统的自洁时,可以有效地解决填料的阻塞问题,并将许多的生物膜和被拦截的悬浮物迅速除去,防止因被覆盖或被拦截的悬浮物太多而引起的底质传递效率下降,进而引起硝化性能下降的问题。

3.3 自清洗前后污物去除特性

为探讨自清洗过程对系统除去污染物性能的影响,科研人员在不同阶段进行了7 次自清洗前后系统沿程试验,考虑到该系统的生化功能以降解有机物和硝化作用为主,故沿程试验是在填料流化状态下(填充率为60%) 连续曝气3 h 的状况下,对自清洗前后微生物比SCOD 降解速率和比硝化速率的变化进行分析。目前,大部分的分析都使用了人工合成废水来进行实验,虽然在合成废水中,NH4+-N 和有机物等主要污染物的含量,与真实的污水相比可能没有太大的区别。然而,由于忽略了微量元素、有机物组成及水质干扰等对系统产生的影响,对试验结果的可靠性造成了很大的影响,所以试验时对各运行阶段的实际进水污水进行了直接使用。

在自清洗前后,系统比SCOD 降解速率和比硝化速率的变化,可通过配对t 检验,进行关联性分析。分析后发现,平均比SCOD 降解速率由自清洗前的5.6 gSCOD/(m2·d)±2.76 gSCOD/(m2·d)上升,为自清洗后的6.99 gSCOD/(m2·d)±2.64 gSCOD/(m2·d),平均比硝化速率由自清洗前的0.79上升到了清洁后的利用配对t 检验可以得出,比SCOD降解速率为0,055、0.041(p<0.05),从而确认了在自清洗后,比SCOD 降解速率和比硝化速率都有明显的提高。过度生长的生物膜在自清洗过程中被洗出反应器,有效解决料堵塞问题。同时也洗脱了一些已经衰亡之生物膜,从充足的空间方面为新生生物膜的生长提供了条件,生物膜的更新换代能够更好地实现,促使载体表面的传递效率及营养物质的利用率得到了显著提高,从而使反应速率得到了提高,进一步证明了需要维持系统高效处理能力,自清洗过程不能省略。

好氧区对COD 的脱除贡献分别为59.93%±11.22%对的脱除贡献分别为66.87%±12.89%,对TIN 和TSS 的脱除贡献分别为31.11%±16.21%,对TSS 和TSS 的脱除贡献分别为63.89%±15.88%,它们是整个体系的主反应区,对体系中的大多数有机质降解和硝化和反硝化过程起到了主导作用。过滤区是副反应区,除对三类固体废物进行截流和隔离外,还对其进行了强化生化处理,以确保出水质量达到标准。

相对于过滤区,好氧区的珍稀物种类更多,生物多样性也更高。在好氧区中,变形菌、厚壁菌在过滤区相对丰富;在过滤区中,绿弯菌门、放线菌门在其中的含量相对丰富。同时在好氧区中,变形菌门的数量则随气温的下降而明显增多。

4 结语

自清洁型BF 在常规工况下存在着高填充率和不能流动等问题,无法有效更新BF。而通过系统的循环自清洁,能够使 BF 周期更新,从而保持系统的高效率和高稳定性,促使污染物去除能力维持在稳定的水平。