某气井套管螺纹粘扣原因

王 帅, 夏晓辉, 柳 楠, 肖 峰, 邝献任

(1.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室, 西安 710077;2.中国石油塔里木油田分公司, 库尔勒 841000)

石油套管是油气开采过程中必须使用的主要管件,其用量巨大,占石油工业用钢的50%左右。石油套管是通过螺纹逐根连接的,在石油套管的服役过程中,超过80%的事故均发生在螺纹接头处,粘扣是其主要原因之一。目前国内对石油套管螺纹连接及粘扣的研究较少,而引发粘扣的原因较多,不仅与螺纹的加工质量有关,也与现场操作有关。某气井钢级为P110的偏梯形螺纹套管接连发生粘扣事故,笔者采用宏观分析,螺纹参数检测,上、卸扣试验以及螺纹磷化层扫描电镜分析等方法,分析了该套管发生粘扣的原因,为此类事故的控制与预防提供参考。

1 理化检验

1.1 宏观观察

该套管的内、外螺纹宏观形貌如图1所示。套管外螺纹区域整体呈现金属光泽,局部可见明显锈蚀痕迹,外螺纹变形严重,整个螺纹区域均呈金属熔融状,大部分区域已看不出螺纹牙形貌[见图1a)];套管接箍内螺纹区域呈金属光泽,螺纹牙磨损痕迹明显,局部区域可见螺纹牙金属发生熔融痕迹[见图1b)]。

图1 套管的内、外螺纹宏观形貌

1.2 螺纹参数测量

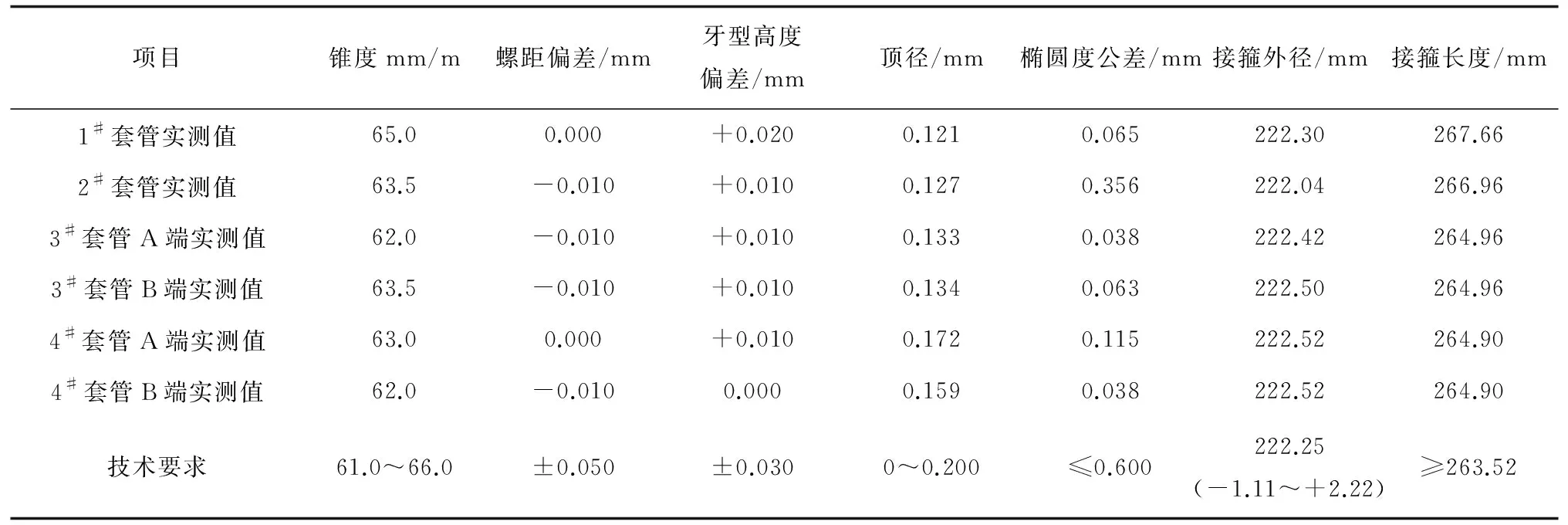

螺纹参数对其抗粘扣性能有很大的影响,合理地控制螺纹参数可以提高套管的抗粘扣性能[1]。因为现场粘扣套管螺纹的部分区域已模糊不清,选取与粘扣套管同扣型、同材料及同批次生产的2组新套管(带外螺纹套管2根,带套管接箍2根),分别编号为1#,2#,3#,4#,对其进行螺纹参数测量,结果如表1,2所示。由表1,2可以看出,套管的螺纹参数符合技术要求。

表1 套管外螺纹参数测量结果

表2 套管内螺纹参数测量结果

1.3 扫描电镜及能谱分析

为了提高套管的抗粘扣性能,通常在套管接箍内表面进行镀层处理,常见的镀层包括磷化、镀铜等,镀层厚度的分布影响螺纹紧密距及径向过盈量,从而影响套管的抗粘扣性能[2]。分别从3#,4#套管接箍处取样,用TESCAN VEGA3 XMU型扫描电子显微镜及INCA350型能谱分析仪分别对试样的剖面镀层进行分析。

经扫描电镜观察可知:套管接箍螺纹表面部分区域镀层厚度约为0~15 μm,厚度分布不均,部分区域存在镀层缺失的现象。对4#试样镀层区域进行能谱分析,分析位置及其能谱图如图2所示。由图2可知:镀层的化学成分主要为P,Mn,O和Fe元素,该套管接箍表面镀层为磷化层。

图2 4#试样接箍螺纹内表面能谱分析位置及其能谱图

3 上、卸扣试验

3.1 试验方法

根据该规格套管的粘扣情况,选取编号为1#和2#的2组新套管,根据API RP 5C5 《套管及油管螺纹接头试验程序》中关于套管的上、卸扣要求[3],开展室温(20 ℃)下的套管上、卸扣试验。第一、第二上扣位置要求为接箍端面超过三角形底边位置6.53~9.53 mm(接箍端面位于三角形标记底边外侧时距离为负,位于三角形标记内时距离为正),第一、二次上扣位置外观如图3所示,第三次上扣位置要求为接箍端面至三角形底边位置。试验用螺纹脂型号为BEST-OLIFE 2000,需将其涂抹均匀。

图3 第一、二次上扣位置外观

3.2 试验结果

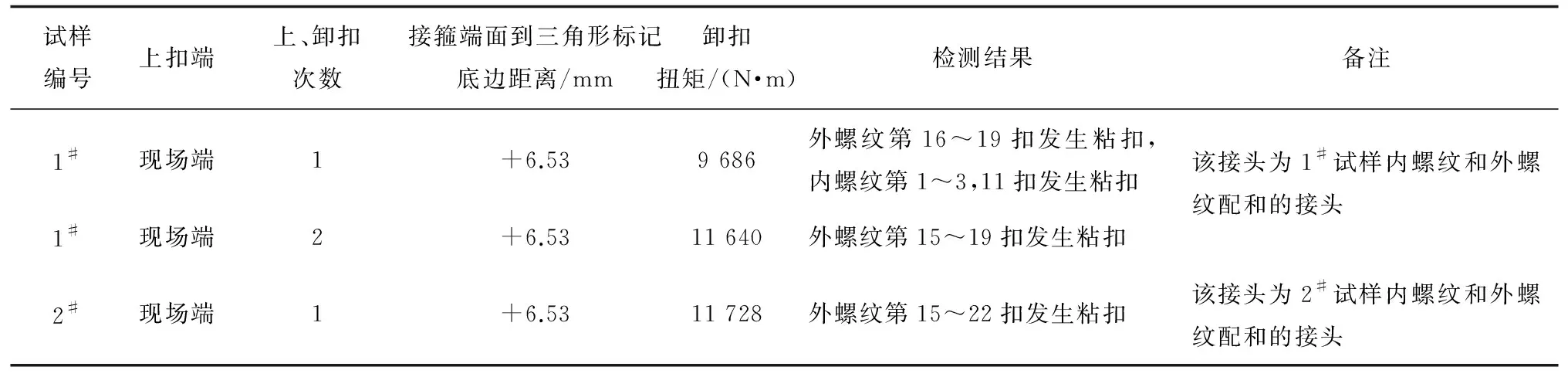

上、卸扣试验结果如表3所示。结果表明:1#试样第一次上、卸扣后,外螺纹第16~19扣发生粘扣,内螺纹第1~3扣、第11扣发生粘扣,1#试样内螺纹第一次上、卸扣后宏观形貌如图4所示。1#试样第二次上、卸扣后,外螺纹第15~19扣发生粘扣(见图5)。2#试样第一次上、卸扣后,外螺纹第15~22扣发生粘扣(见图6)。

表3 上、卸扣试验结果

图4 1#试样内螺纹第一次上、卸扣后宏观形貌

图5 1#试样外螺纹第二次上、卸扣后宏观形貌

图6 2#试样外螺纹第一次上、卸扣后宏观形貌

4 综合分析

从现场情况来看,该井连续5根套管发生粘扣。粘扣套管外螺纹变形严重,整个螺纹区域均为金属熔融状,大部分区域已看不出螺纹牙形貌。接箍内螺纹牙磨损痕迹明显,局部区域可见螺纹牙金属发生熔融痕迹。根据粘扣定义和等级划分确定,该井套管粘扣等级为严重。

从与粘扣套管同规格、同扣型新套管的上、卸扣试验结果可以看出:一组套管第一次上、卸扣后发生轻微粘扣,第二次上、卸扣后发生严重粘扣;另一组套管第一次上、卸扣后就发生严重粘扣,说明套管螺纹的抗粘扣性能差,不满足API RP 5C5标准的要求。

一般而言,套管粘扣是由以下几种因素造成的[4-6]:① 现场操作不当,即上扣扭矩过大和错扣的问题,套管上扣时发生错扣或者上扣扭矩大(超过套管规定的最大扭矩)均会破坏套管螺纹,导致其粘扣,此次套管粘扣虽然严重,但粘扣螺纹牙表面划痕均平行于螺纹牙走向,由此可以排除因错扣导致的粘扣,其上扣位置均没有超过最大上扣位置,可以排除因上扣扭矩过大导致粘扣的因素;② 螺纹表面清理不干净、螺纹脂使用不当或套管椭圆度大等均可导致套管粘扣,根据多根套管发生粘扣的现象及粘扣位置分布情况(整个螺纹区域均可见不同程度粘扣),可以排除因螺纹表面清理不干净造成套管粘扣的因素;③ 套管螺纹质量问题,即套管螺纹不匹配和套管抗粘扣性能差均会导致套管粘扣。

由螺纹参数测量结果可知:该套管螺纹参数符合要求,可排除螺纹参数不匹配的影响。螺纹表面镀层厚度影响螺纹紧密距及径向过盈量,镀层厚度分布越不均匀,螺纹表面粗糙度越大,螺纹配合时内、外螺纹表面的摩擦力越大,螺纹抗粘扣性能越低。该套管螺纹为偏梯形螺纹,则有

(1)

式中:d为镀层厚度引起的径向过盈变化量;δ为镀层厚度;θ1为螺纹导向面角度;θ2为螺纹承载面角度。

该套管螺纹的θ1为10°,θ2为3°,则该套管螺纹由于镀层厚度引起的径向过盈变化量d为镀层厚度δ的8.8倍。由套管螺纹镀层分析结果可知:该螺纹镀层为磷化层,部分区域存在磷化层缺失的现象,厚度约为0~15 μm,厚度分布严重不均,折算径向过盈变化量d约为0~132 μm,该变化量对套管的抗粘扣性能影响较大。

综合以上分析可以看出:该井套管粘扣的主要原因是套管螺纹磷化层厚度分布不均,螺纹抗粘扣性能差。

5 结论与建议

(1) 该套管接箍螺纹磷化层厚度分布不均,从而降低了套管螺纹的抗粘扣性能。

(2) 建议生产商及油田用户重点关注螺纹表面涂层厚度、粗糙度等影响套管螺纹抗粘扣性能的因素。