发酵玉米粉酶解液制备天然鲜味料

卢慧芳,上官玲玲,夏会丽,宋庆怡,李 沛,李 库,陈 雄,代 俊,

(1.发酵工程教育部重点实验室,湖北省工业微生物重点实验室,湖北省工业发酵协同创新中心,湖北工业大学生物工程与食品学院,湖北武汉 430068;2.安琪酵母股份有限公司酵母功能湖北省重点实验室,湖北宜昌 443000)

在食品中添加鲜味料可增强食品的风味特征,如持续性、温和感、浓厚感等。近年来,随着市场巨大消费潜力的释放,传统的鲜味产品已不能满足消费者对健康和新口味的追求,美味、安全、健康、天然的新型发酵调味产品逐渐在国内外成为一种趋势,特别是营养型鲜味调味产品数量逐年增长。目前,我国批准许可使用的鲜味调味料有L-谷氨酸钠(MSG)、5′-鸟苷酸二钠(GMP)、5′-肌苷酸二钠(IMP)、5′-呈味核苷酸二钠、琥珀酸二钠、L-丙氨酸、甘氨酸,以及植物水解蛋白(HVP)、动物水解蛋白(HAP)、酵母抽提物(Yeast extracts)等。这几类鲜味调味料中最主要的,应用最广的是L-谷氨酸钠,俗称味精。

谷氨酸的制备方法有多种,主要为蛋白质水解法、合成法和发酵法。发酵法是国内外普遍采用的方法,发酵菌株主要为谷氨酸棒状杆菌()。我国谷氨酸发酵水平长期居于世界领先水平。谷氨酸发酵基本工艺为淀粉水解制成糖后,配制成发酵培养基发酵生产,然后通过等电等方法分离纯化,再精制成为谷氨酸钠结晶。因传统发酵工艺存在原料来源不清洁、发酵产物杂质多、产物需要纯化等问题,不适合用于天然调味品的生产。

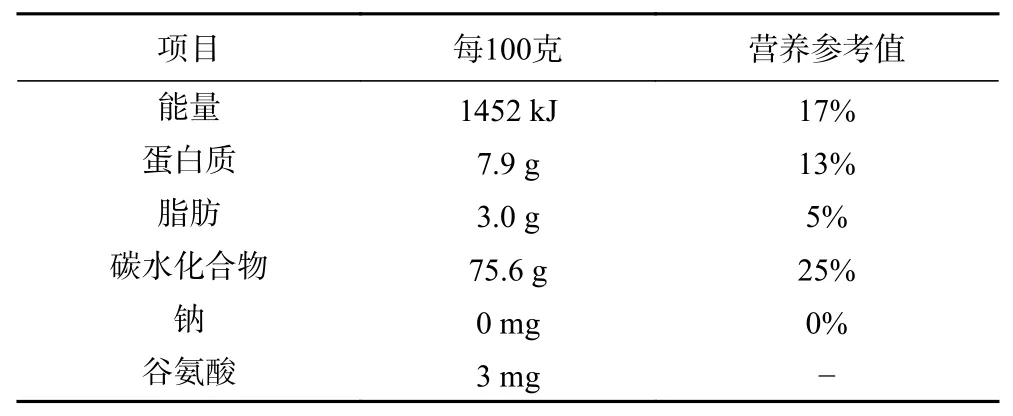

以天然植物来源玉米粉进行发酵可实现鲜味料的天然化。玉米粉是指由玉米去麸研磨之后所形成的粉末状物质,里面包含除玉米皮之外的所有成分,如蛋白质、碳水化合物、脂肪、维生素、矿物质等,物产资源丰富,但仅作为粮食而言,经济价值较低,所以对玉米的深加工及多方面的应用尤为重要。然而,目前用玉米粉作为原料发酵生产谷氨酸的研究较少,微生物直接利用玉米发酵的效率不高,如果将玉米粉中25%的碳水化合物经淀粉酶酶解后,可作为优质碳源供微生物生长利用。此外,酵母抽提物是发酵工业中的主要原料之一,营养丰富,可以大大提高菌种的生产速率及发酵产品得率,常作为氮源使用。同时酵母抽提物也是一种优良的天然调味料,其主要成分为多肽、氨基酸、呈味核苷酸、B 族维生素及微量元素。这两者共同发酵制备天然鲜味料,可大大提高发酵生产获得鲜味调味品的可能性,丰富天然鲜味料的营养价值,使其风味更加细腻,口感更加自然、顺畅,同时实现产品天然化。

为提高玉米粉的利用率,生产更加美味、安全、健康、天然的新型鲜味调味品。本文以玉米粉为原料利用谷氨酸棒杆菌发酵生产天然鲜味料,首先通过单因素实验和正交试验优化玉米粉酶解工艺,然后在摇瓶水平对谷氨酸棒杆菌GL-6 发酵产谷氨酸的条件进行优化,确定最佳氮源及含量和最佳玉米粉酶解液添加量,接着在20 L 发酵罐中进行验证,并将发酵液离心后喷雾干燥制成天然鲜味产品,最后评价其指标。本研究以期得到绿色、健康、安全,且更具市场竞争力的新产品,为天然植物来源为底物发酵生产新型鲜味料提供了新思路。

1 材料与方法

1.1 材料与仪器

谷氨酸棒杆菌GL-6(GL-6) 由湖北工业大学发酵工程教育部重点实验室保藏;玉米粉 河南省璞阳县英伦玉米加工有限公司;淀粉酶AHA-400(酶活4000 U/mL) 安琪酵母股份有限公司;酵母抽提物FA31、FIG12LS、FM888、KA02、KU012 安琪酵母股份有限公司;食品级麦芽糊精(纯度98%) 浙江一诺生物科技有限公司。

玉米粉具体成分如表1 所示。

表1 玉米粉营养成分Table 1 Nutritional composition of corn meal

20 L 发酵罐 上海保兴生物设备工程有限公司;SBA-40X 型生物传感仪 济南延和生物科技有限公司;V-1300 型可见分光光度计 上海美析仪器有限公司;HH-2 型电子恒温不锈钢水浴锅 常州国华电器有限公司;FE28 型pH 计 梅特勒-托利多仪器(上海)有限公司;Ultimate 3000 型高效液相色谱(high performance liquid chromatography,HPLC)仪赛默飞世尔科技(中国)有限公司;HP6890/5975C型气相-质谱联用仪(GC-MS) 美国安捷伦公司;自动微萃取装置及萃取纤维 美国安捷伦公司;DBWAX 色谱柱 美国安捷伦公司;B-290 型微型喷雾干燥器 瑞士步琦公司。

1.2 实验方法

1.2.1 玉米粉酶解工艺 称取100 g 玉米粉,加入纯水充分溶解,确保溶解完全后总体积为1 L,加入占玉米粉干基1%的淀粉酶AHA-400,于90 ℃水浴锅中酶解2 h,酶解过程中每隔0.5 h 用玻璃棒搅拌1 min。

1.2.2 单因素实验 本研究使用的玉米粉主要成分如表1 所示,为提高玉米粉的利用率,用淀粉酶AHA-400 进行酶解,选取固液比、酶添加量(以原料质量为基准)、温度和时间这四个主要影响酶解度(DE 值)大小的因素进行单因素实验。在酶添加量1%,温度90 ℃,酶解时间2 h 的条件下,研究固液比1:9、1:4、1:2.3、1:1.5 和1:1 对酶解度的影响;在温度90 ℃,酶解时间2 h,固液比1:4 的条件下,研究酶添加量0.5%、1%、2%、3%和4%对酶解度的影响;在酶添加量1%,酶解时间2 h,固液比1:4 的条件下,研究酶解温度75、80、85、90 和95 ℃对酶解度的影响;在酶添加量1%,温度85 ℃,固液比1:4 的条件下,研究酶解时间1、2、3、4 和5 h 对酶解度和相对酶解率的影响。

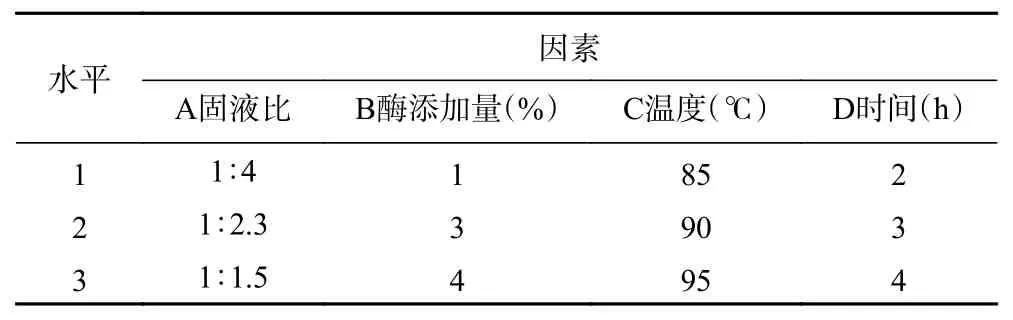

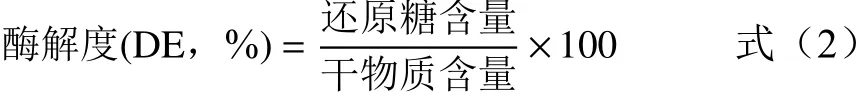

1.2.3 正交试验 以单因素实验结果为依据,选择四因素三水平作L(3)正交试验,因素水平见表2,以DE 值为考察目标分析最佳酶解工艺方案。

表2 正交试验因素水平设计Table 2 Factors and levels of the orthogonal tests

1.2.4 菌种活化方法 将实验室斜面保藏的GL-6 接种1 环到装有5 mL 的液体培养基的西林瓶中活化,在32 ℃,200 r/min 恒温培养振荡器培养24 h 得到一级种子液。再将一级种子液按2%的接种量接种至装有50 mL 液体培养基的250 mL 摇瓶中培养,在30 ℃,200 r/min 条件下培养24 h 得到二级种子液。将二级种子液按2%的接种量接种到后续实验所用的培养基中,置于32 ℃,200 r/min 恒温培养振荡器进行摇瓶培养。

1.2.5 玉米粉酶解液培养基组分优化及添加量的确定 根据预实验确定培养基组分为:葡萄糖22 g/L,蛋白胨10 g/L,琥珀酸1 g/L,尿素10 g/L,七水硫酸镁0.4 g/L,蛋氨酸0.5 g/L,磷酸氢二钾2.4 g/L,生物素0.3 mg/L,一水硫酸锰10 mg/L,维生素B1 0.2 mg/L。用HCl 或NaOH 调节pH 至7.0,灭菌条件为121 ℃,20 min。在此基础上对氮源及其含量进行优化,采用不同型号的酵母抽提物FA31、FIG12LS、FM888、KA02、KU012 替换培养基中的蛋白胨(peptone),在其他实验条件不变的情况下进行培养,比较GL-6 的生长情况及生产谷氨酸的能力,确定最佳氮源,并对其含量进行优化。

最佳酶解液添加量的确定:玉米粉酶解液用水稀释至不同浓度,在培养基优化后的基础上,在摇瓶水平添加不同含量玉米粉酶解液(0%、25%、50%、75%、100%)进行发酵,比较GL-6 生产谷氨酸的能力。

1.2.6 玉米粉酶解液培养条件 摇瓶培养条件:在250 mL 摇瓶中装入50 mL 液体培养基,接入2%的二级种子液,培养温度32 ℃,200 r/min,培养48 h。

20 L 发酵罐培养条件:装液量60%,接入8%的二级种子液,通气量1.2 L/min,罐压0.03 MPa,消泡剂10 mL,初始pH 为7.5,温度32 ℃,发酵周期为52 h。调控策略为0~44 h 温度32 ℃,44~52 h 温度36 ℃;溶氧20%,溶氧与转速偶联(转速范围为100~500 r/min)。发酵9 h 开始持续补葡萄糖(50%),流速100 mL/h,流加浓氨水控制pH 为7.5。发酵完成后葡萄糖糖含量低于3 g/L,发酵结束后发酵液离心取上清于4 ℃冷藏备用。

1.3 分析方法

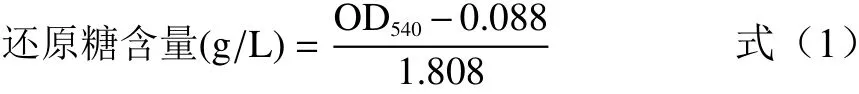

1.3.1 酶解度及相对酶解率的测定 还原糖含量用3,5-二硝基水杨酸(DNS)比色法测定。葡萄糖标准曲线的绘制:准确配制浓度为0.1、0.2、0.3、0.4、0.5、0.6 g/L 的葡萄糖标准溶液,以葡萄糖浓度为横坐标,以可见分光光度计吸收波长为540 nm 测定的不同葡萄糖浓度的值(OD)为纵坐标绘制葡萄糖标准曲线。标准方程为Y=1.808X+0.088,其中=0.9997。还原糖计算公式如下:

DNS 法测定酶解度即DE(dextrose equivalent)值,计算公式如下:

相对酶解率:以1 h 酶解度为酶解率单位1,计算单位时间内增加的酶解度为相对酶解率,计算公式如下:

1.3.2 生物量的测定 取1 mL 的发酵液,在离心机中12000 r/min,离心5 min,去掉上清,加入1 mL 去离子水重悬菌种细胞,相同条件离心水洗三次,最后用1 mL 去离子水重悬细胞,适当稀释后以去离子水为对照在可见光分光光度计600 nm 处进行比色测定。读取OD读数乘以稀释倍数得到的值作为最终OD值。

1.3.3 谷氨酸含量的测定 使用SBA-40X 型三通道生物传感仪测定谷氨酸含量。配制100 g/dL 的谷氨酸标准溶液作为标品定标,进样体积为25 μL,定标通过后,根据仪器检测范围适当稀释待测样品,然后测定读数。

1.3.4 鲜味料的制备 将发酵液离心取上清,在上清液中加5%的麦芽糊精用B-290 型微型喷雾干燥器进行喷雾干燥。喷雾干燥的条件为:进口温度120 ℃,出口温度60 ℃,风机工作效率100%,蠕动泵工作效率18%。最终得到粉末状的样品即为鲜味料,本文天然鲜味料样品为MJ(酶解组),鲜味料样品为CK(对照组,不加酶解液)。喷雾干燥会使发酵液发生浓缩,得到的鲜味料样品谷氨酸含量约为发酵液谷氨酸含量的4 倍左右,且用生物传感仪和氨基酸分析仪对谷氨酸含量的检测结果是一致的。

1.3.5 滋味评定 由12 名实验室感官评价员(6 男6 女),主要从鲜味、咸味、甜味、酸味和苦味5 个项目进行打分,打分分值范围为0~10 分,0~4 分滋味评定一般,5~8 分滋味评定中等,9~10 滋味评定强烈,随后取平均值为滋味评价结果。

1.3.6 总氮的测定 采用凯氏定氮法测定总氮的含量。

1.3.7 总砷和总铅的测定 总砷的含量参考食品安全国家标准《GB 5009.11-2014》进行测定,总铅的含量参考食品安全国家标准《GB 5009.12-2017》进行测定。

1.3.8 17 种游离氨基酸的测定 使用氨基酸分析仪测定17 种游离氨基酸的含量。样品制备方式为:称取样品0.5~1 g(精确到 0.001 g)置于50 mL 容量瓶中。加入20 mL 磺基水杨酸超声至充分溶解后,定容至50 mL 刻度,充分混匀,静置1 h 后准确吸取上清液1 mL 于25 mL 容量瓶中,加入柠檬酸钠缓冲液定容至刻度,混匀后经0.45 μm 微孔滤膜过滤至进样瓶,待检。溶剂标准为:氢氧化钠溶液:500 g/L;磺基水杨酸溶液:50 g/L;柠檬酸钠缓冲液:pH=2.2。称取19.6 g 二水合柠檬酸钠,溶解后转入1000 mL 容量瓶中,加入16.5 mL 浓盐酸,加水至刻度,混匀。必要时,可用HCL 或NaOH 调节pH 至2.2。

1.3.9 挥发性风味物质的测定 使用气相-质普联用仪GC-MS 测定。样品处理方式为:称取1 g(精确到0.001 g)样品,1.5 g 氯化钠和10 μL 浓度为1.98 g/L的4-甲基2-戊醇(色谱纯)溶于5 mL 去离子水中,经过0.22 μm 滤膜过滤后取2 mL 放入顶空萃取瓶中并放置于顶空进样器上,样品吹扫时间:30 min,样品预热时间:5 min,样品解吸附温度:180 ℃,样品吹扫温度:70 ℃。GC 条件为:色谱柱为安捷伦DBWAX 柱(30 m×0.25 mm×0.25 μm),柱温为40 ℃(保持2 min),以2 ℃·min升温至250 ℃,保持5 min,总运行时间为112 min,汽化室温度为250 ℃,载气为高纯度He(99.999%),溶剂延迟时间为2 min。MS 条件为:离子源为EI 源,离子源温度为230 ℃,四级杆温度为150 ℃,电子源能量为70 eV,激活电压为1.6 V。用Qualitative Navigator B.08.00 软件进行数据分析。

1.4 数据处理

实验数据是三组平行实验的均值,用Origin Pro2016 软件作图,采用Excel 2010 进行方差分析。

2 结果与分析

2.1 玉米粉酶解工艺优化

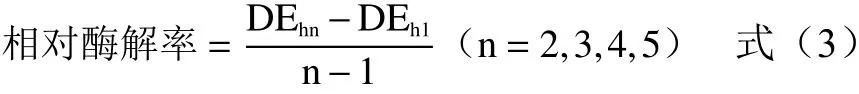

2.1.1 单因素实验 由图1a 所示,随着固液比的增加,酶解度(DE 值)表现出先上升后下降的趋势,在固液比1:4 时达到最大值,之后呈缓慢下降的趋势。这是因为在酶添加量一定时,随着固液比的增加,淀粉酶与玉米粉在反应过程中达到饱和平衡点并出现最大值。固液比1:4 时,DE 值达到54.64%,因此,1:4 是最佳固液比。

图1 固液比(A)、酶添加量(B)、温度(C)和时间(D)对玉米粉酶解度的影响Fig.1 Effect of solid-liquid ratio (A), enzyme dosage (B),temperature (C) and time (D) on enzymatic hydrolysis of corn meal

由图1b 所示,随着淀粉酶添加量的增加,DE 值表现出先上升后下降的趋势,在酶添加量1%时达到最大值,之后呈缓慢下降的趋势。这是因为当底物充足时,随着酶添加量的增加,反应速率也随之增大,并随着结合程度逐渐增大,酶与玉米粉在反应过程中达到饱和平衡点并出现最大值。酶添加量1%时,DE值达到55.16%,酶解效果最好。因此,1%是最佳酶添加量。

由图1c 所示,随着酶解温度的升高,DE 值表现出先上升后下降的趋势,当酶解温度为85 ℃时,DE 值最大,酶反应速率最大。这是由于酶促反应都有最适的温度范围,酶解温度过高和过低都会使酶的活力和结构发生改变,导致玉米粉酶解不够充分。当酶解温度为85 ℃时,DE 值达到58.05%,酶解效果最好。因此,85 ℃是最佳酶解温度。

由图1d 所示,随着时间的延长,DE 值表现出持续上升的趋势。这是因为随着酶解时间的增加,淀粉酶与玉米粉之间充分接触,使反应速度增加,当酶解时间为5 h 时,DE 值达到58.92%。但3 h 后DE 值上升缓慢,考虑到不能一味的追求酶解度最高,而忽略时间成本。因此计算了相对酶解率进行筛选,比较单位时间内酶解度增加的速率,选择相对酶解率高的为最佳,酶解3 h 相对酶解率达到3.01,酶解度为57.41%。因此,3 h 是最佳酶解时间。

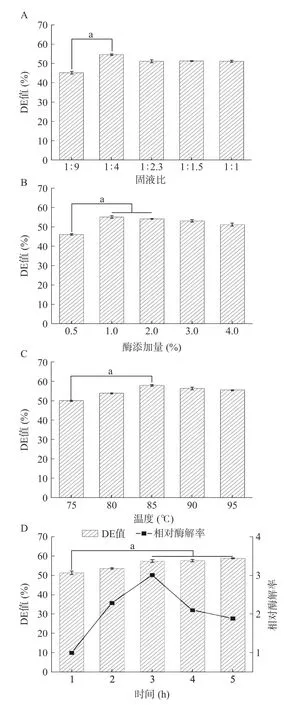

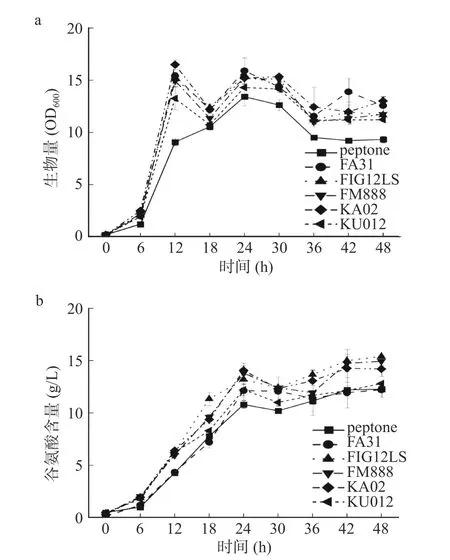

2.1.2 正交试验 以上单因素实验确定了各因素的最佳酶解条件,但各因素之间可能存在交互作用。为进一步研究各因素对玉米粉酶解的影响,采用L(3)4 因素3 水平正交设计对酶解参数进行优化。正交试验设计和结果如表3 所示。

表3 正交试验设计及结果Table 3 Orthogonal experimental design and results

R 值越大,该因素对试验结果的影响越大。由表3 所示,各因素影响玉米粉酶解效果的顺序为:固液比(A)>温度(C)>时间(D)>酶添加量(B)。固液比是主要影响因素,其次是温度和时间,酶添加量对酶解度影响最小。基于以上分析确定最佳酶解工艺条件为ABCD,即固液比1:4,酶添加量1%,温度90 ℃,时间3 h。在此最佳条件下,酶解度达到60.84%。

2.2 C. glutamicum GL-6 发酵产谷氨酸的条件优化

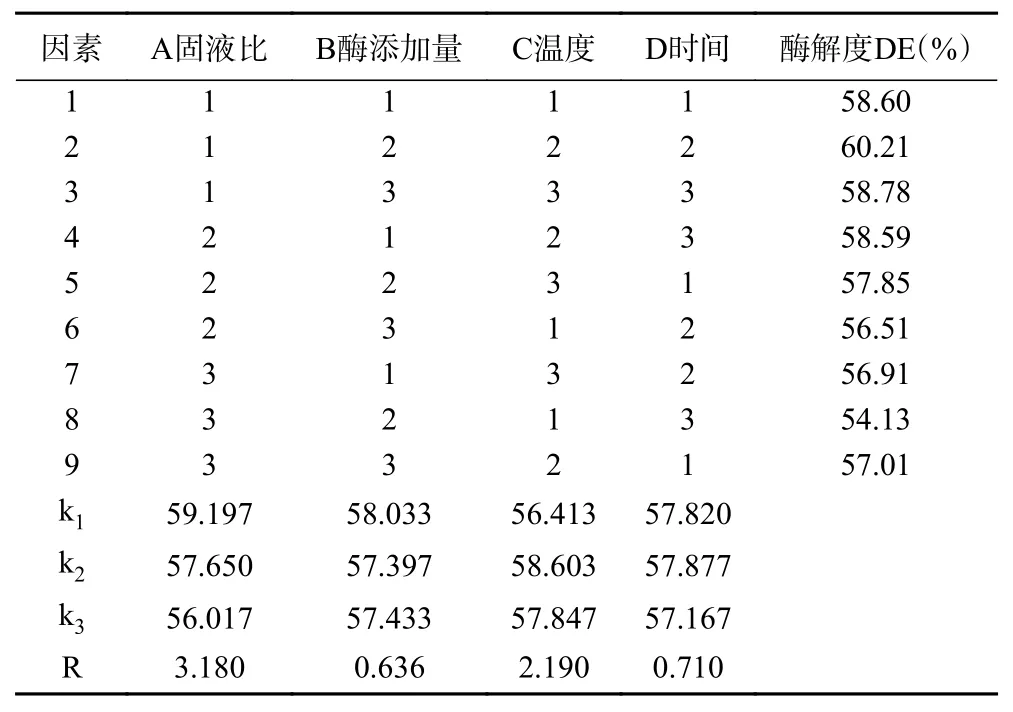

2.2.1 培养基氮源优化 采用不同型号的酵母抽提物FA31、FIG12LS、FM888、KA02、KU012 替换培养基中的蛋白胨(peptone)培养48 h,GL-6 的生长情况及生产谷氨酸的能力如图2a、b 所示,用酵母抽提物KA02 培养12 h 后OD值达到16.49,用蛋白胨培养12 h 后OD值维持在10 左右。酵母抽提物整体比蛋白胨培养效果要好,但数据有些波动,且每个数据点相差较小,难以区分哪种型号的酵母抽提物培养最佳。用酵母抽提物FIG12LS 培养的谷氨酸含量相对较多,然而用蛋白胨培养的谷氨酸含量较低。用酵母抽提物FIG12LS培养24 h 后,GL-6 的OD值维持在13.00 和16.00 之间,谷氨酸含量最高为15.4 g/L,是蛋白胨培养的谷氨酸含量最高时的1.26 倍。酵母抽提物FIG12LS 虽然不是每个数据监测点含量都是最高的,但整体呈逐渐上升趋势,处于高点的数据监测点较多。因此,选用酵母抽提物FIG12LS 培养效果最佳。

图2 不同氮源培养对C. glutamicum GL-6 生物量(a)和谷氨酸含量(b)的影响Fig.2 Effects of different nitrogen sources on C. glutamicum GL-6 biomass (a) and glutamate content (b)

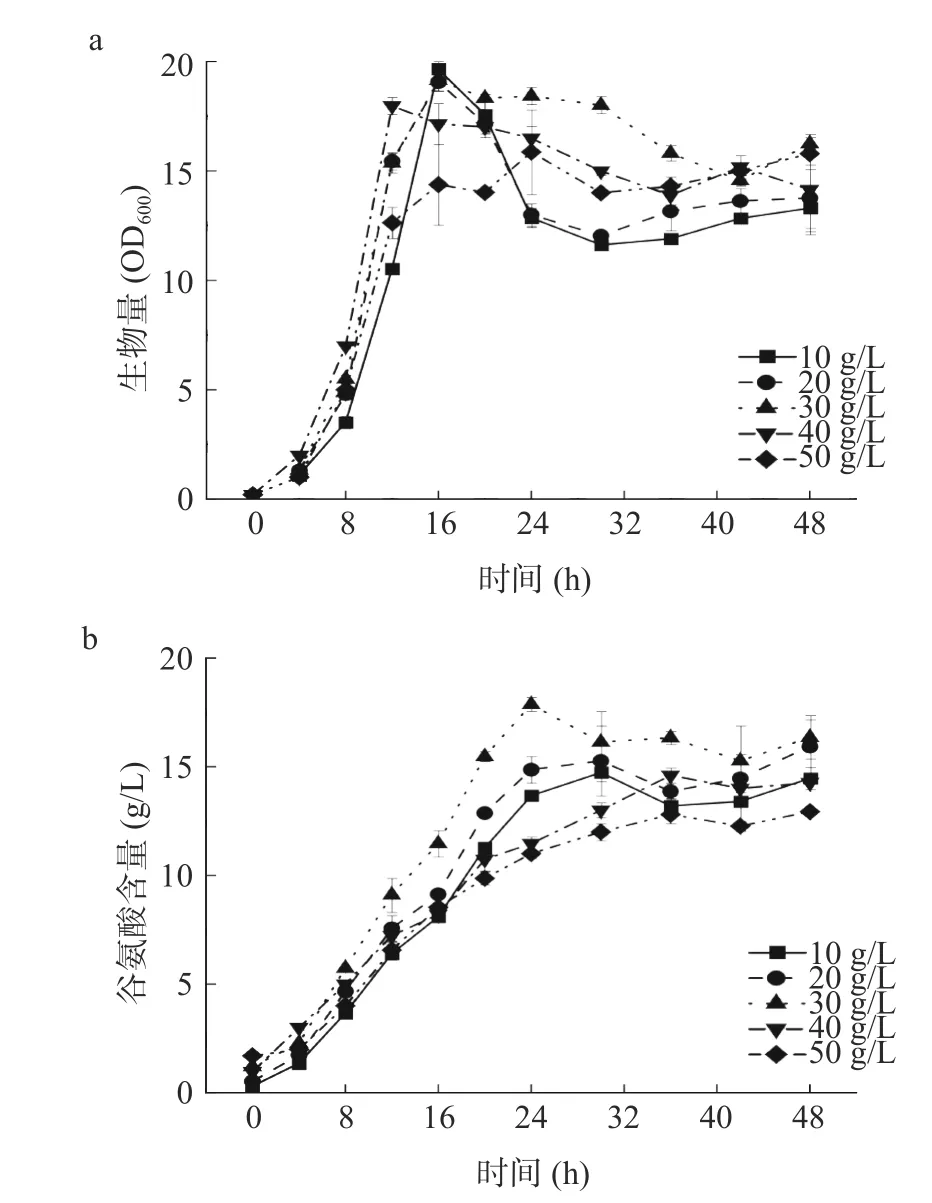

2.2.2 培养基氮源含量优化 确定酵母抽提物型号后,对其含量进行优化。如图3a、b 所示,当酵母抽提物FIG12LS 含量为30 g/L 时,GL-6生长相对较好,培养16 h 生物量最高,OD值为19.15,且谷氨酸含量相对较高,培养24 h 谷氨酸含量最高为17.9 g/L。综上,酵母抽提物FIG12LS 30 g/L作为培养基氮源最佳。

图3 氮源不同含量培养对C. glutamicum GL-6 生物量(a)和谷氨酸含量(b)的影响Fig.3 Effects of different nitrogen sources content on C.glutamicum GL-6 biomass (a) and glutamate content (b)

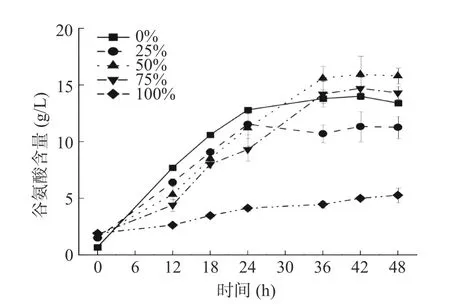

2.2.3 玉米粉酶解液添加量的确定 玉米粉酶解后成分复杂,在培养基中添加不仅会使培养基初糖含量发生变化,还可能含有某些抑制因子影响菌种生长。如图4 所示,添加25%、50%、75%、100%玉米粉酶解液谷氨酸含量在前24 h 均比0%的玉米粉酶解液添加量低,添加酶解液GL-6 生长缓慢,谷氨酸积累受到抑制,而添加50%和75%的玉米粉酶解液发酵24 h 后谷氨酸含量比0%的玉米粉酶解液添加量高。当酶解液含量在100%时,谷氨酸含量增加较少(3.0 g/L)。综上,添加50%的玉米粉酶解液即玉米粉含量100 g/L 效果最佳,发酵42 h谷氨酸含量达到15.9 g/L。

图4 玉米粉酶解液添加量对C. glutamicum GL-6 发酵形成谷氨酸的差异性比较Fig.4 Comparison of different addition amount of corn meal hydrolysate on glutamate formation by C. glutamicum GL-6 fermentation

2.2.4 20 L 发酵罐水平扩大培养 为满足工业化生产需要,在20 L 发酵罐水平扩大培养,以添加0%的玉米粉酶解液发酵作为对照组(图5a),以加入50%玉米粉酶解液发酵为酶解组(图5b),分别发酵52 h 比较谷氨酸含量。有研究表明,谷氨酸棒杆菌的最适生长温度与产物生成所需温度不同,其最适生长温度为30~32 ℃,谷氨酸形成的最适温度为34~37 ℃。发酵结果如图5a 所示,对照组发酵44 hGL-6 OD值达到79.87,在44 h 时升温至36 ℃,生物量下降,谷氨酸含量升高,发酵52 h谷氨酸含量达到84.0 g/L。如图5b 所示,酶解组发酵44 hGL-6 OD值达到75.01,在44 h 时升温至36 ℃,生物量下降,谷氨酸含量升高,发酵52 h 谷氨酸含量达到98.0 g/L。酶解组和对照组OD值基本一致,酶解组比对照组谷氨酸含量提高16.7%,酶解组由于加入了玉米酶解液发酵,初糖含量较高,较对照组高77.3%。综上,玉米粉酶解液不仅可以用来发酵生产谷氨酸,而且可以促进谷氨酸的积累。

图5 对照组(a)和酶解组(b)的发酵结果Fig.5 Fermentation results of control group (a) and enzymolysis group (b)

2.3 天然鲜味料检测分析

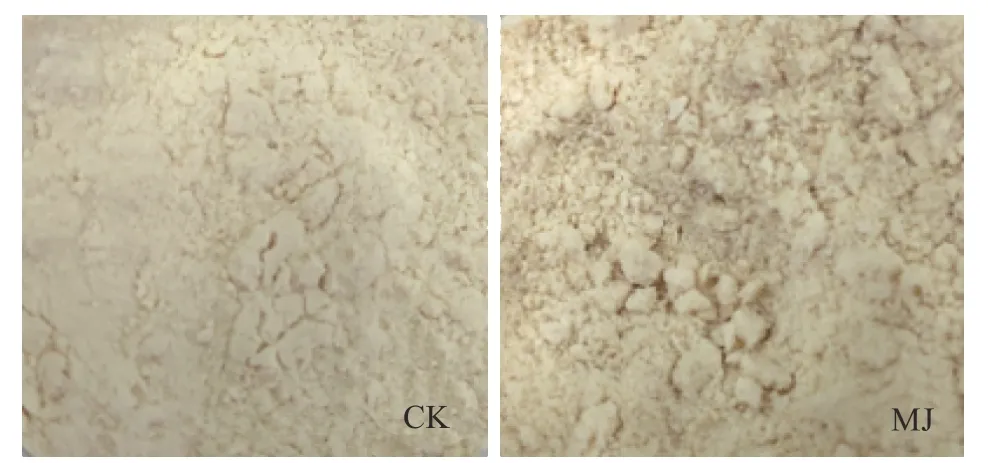

2.3.1 外观及滋味评定 将上述两罐发酵结束后的发酵液离心后在上清液中分别添加5%的麦芽糊精进行喷雾干燥,得到鲜味料样品CK(对照组)和天然鲜味料样品MJ(酶解组)。产品图片如图6 所示,样品CK 和样品MJ 均为微黄色粉末,但样品MJ 相较于样品CK 黄色偏深。

图6 两种样品Fig.6 Two kinds of samples

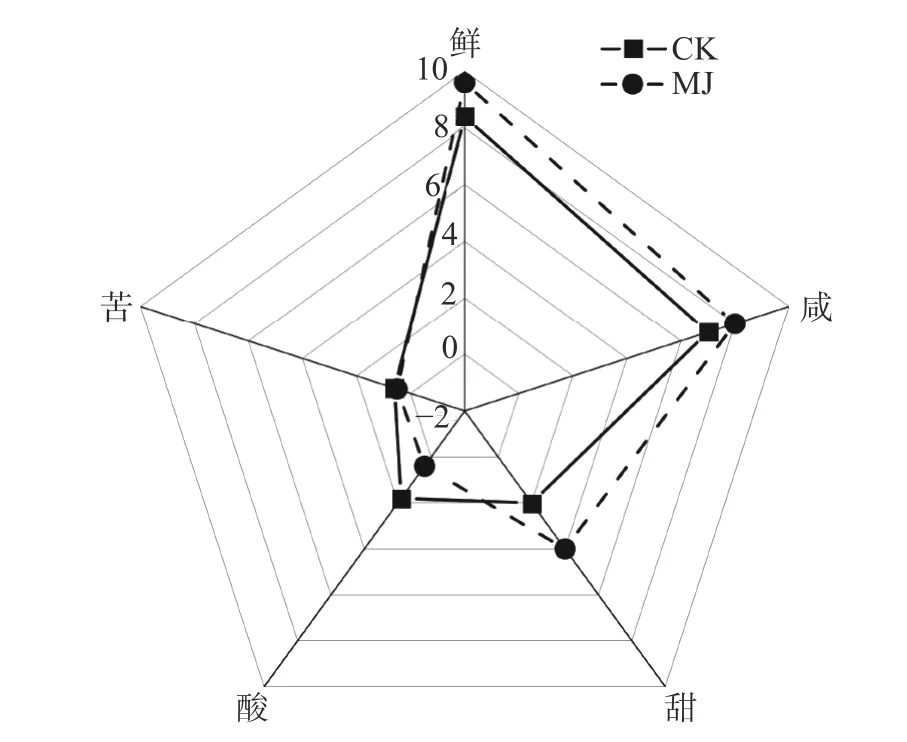

对图6 所示的两种样品进行滋味评定,结果如图7 所示。两种样品主要为咸鲜味,且样品MJ 比样品CK 更鲜。两种样品均有甜味,且样品MJ 较样品CK 甜。样品MJ 基本无酸味,样品CK 略微有些酸味。两种样品基本都无苦味。综上,样品MJ 不仅比样品CK 鲜味更强,感官整体评价还更优。

图7 两种样品滋味评价Fig.7 Taste evaluation of two samples

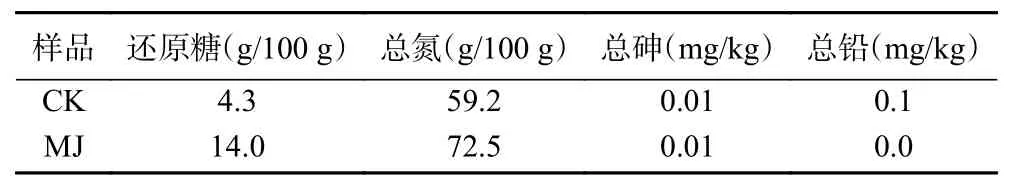

2.3.2 基础指标 根据调味料的质量检测标准,检测了样品的几个主要指标,如表4 所示,样品CK 还原糖含量为4.3 g/100 g,总氮含量为59.2 g/100 g,样品MJ 还原糖含量为14.0 g/100 g,总氮含量为72.5 g/100 g。样品MJ 还原糖和总氮含量分别比样品CK高225.6%和22.5%,而且图7 所示的滋味评定中甜味感官与两种样品检测到的还原糖含量基本一致。样品总砷总铅均未超标,符合食品添加剂安全标准。

表4 各样品指标检测结果Table 4 Test results of each sample

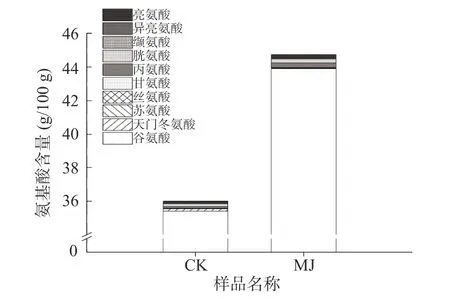

2.3.3 17 种游离氨基酸 氨基酸种类较多,具有功能和营养性,除了谷氨酸有较强的鲜味外,甘氨酸具有甜味,能调和酸味和咸味,丙氨酸具有特殊鲜味和甜味,可提高食品的营养价值,改善食品的风味。因此,两种样品进行氨基酸成分测定,结果如图8 所示,样品CK 的氨基酸总量为36.3 g/100 g,其中谷氨酸含量为35.4 g/100 g,样品MJ 的氨基酸总量为44.8 g/100 g,其中谷氨酸含量为43.9 g/100 g,是样品CK 的1.2 倍。图7 所示的滋味评定中鲜味感官与氨基酸含量检测结果基本一致。各样品中氨基酸的主要成分为谷氨酸,其他氨基酸含量很少,其中样品MJ 的谷氨酸和丙氨酸含量最高,其他氨基酸含量也相对较高,可能是加入玉米酶解液共同发酵产生的。

图8 样品氨基酸含量Fig.8 Amino acid content in the samples

2.3.4 挥发性风味物质 挥发性风味是产品可接受性重要因素之一,良好的风味可带来愉悦的感觉,对产品进行风味分析尤为重要。如表5 所示,样品中共检测到23 种主要挥发性风味物质,其中吡嗪类物质8 种,酸类物质5 种,酮类物质5 种。吡嗪类物质种类多且含量高,样品CK 2,5-二甲基吡嗪和2,6-二甲基吡嗪含量分别达到1.301 μg/g 和1.429 μg/g,样品MJ 2,3,5-三甲基吡嗪和川芎嗪含量分别达到7.118 μg/g 和6.113 μg/g。此外,样品CK 酸味较重,醋酸和辛酸含量分别达到1.855 μg/g 和3.994 μg/g,样品MJ 也有些许酸味,己酸含量达到1.152 μg/g。吡嗪类物质是鲜味的主要来源,它不仅能够提供鲜味,还有坚果和咖啡的风味,此外,一些吡嗪类物质,如川芎嗪还具有一定的药用价值。醋酸和辛酸具有刺激性和酸败感,己酸则具有脂肪果味。图7所示的滋味评定与表5 所示的挥发性风味物质检测结果基本一致。综上,样品MJ 作为天然鲜味调味品风味良好,可广泛应用于食品领域。

表5 两种样品挥发性风味检测结果Table 5 Volatile flavor test results of two samples

3 结论

该研究以玉米粉为主要原料,利用谷氨酸棒杆菌GL-6(GL-6)发酵生产新型天然鲜味料。首先通过单因素实验和正交试验得到玉米粉最佳酶解工艺为固液比1:4,酶添加量1%,温度90 ℃,时间3 h,在此最佳条件下DE 值达到60.84%;同时在摇瓶水平确定了GL-6 发酵产谷氨酸的最佳氮源为酵母抽提物FIG12LS 30 g/L,玉米粉酶解液最佳添加量为50%(v/v),接着在20 L 发酵罐水平进行发酵验证,并将发酵液离心取上清加入5%的麦芽糊精喷雾干燥成粉末,该粉末即为本文研究所得的天然鲜味料;最后对样品进行成分检测和评定。结果表明该产品MJ 谷氨酸含量为43.9 g/100 g,氨基酸总含量为44.8 g/100 g,相较于样品CK 含量分别提高了24.0%和23.4%。此外,产品富含坚果及咖啡风味的吡嗪类物质,相较于对照组鲜味物质含量和营养价值均有提高,风味也更加丰富。综上所述,玉米粉发酵生产的天然鲜味料,不仅风味良好,营养素更丰富,还实现了大宗农产品的深加工,为生产企业利用天然食品原料发酵生产新型鲜味料开辟了一条新的途径,具有广阔的市场前景。