单排交叉滚柱式回转支承失效分析

钱建国,卢 浩,王 涛

(1. 南京长江电子信息产业集团有限公司,南京 210038;2. 空军装备部驻南京地区第二军事代表室,南京 210016)

0 引 言

雷达方位驱动系统是雷达转台的重要组成部分,其功能是驱动雷达天线进行高精度的方位旋转。一型雷达方位驱动系统由齿轮减速电机、圆柱直齿轮、回转支承、方位同步机构组成。雷达采用单排交叉滚柱式回转支承,此种回转支承的结构特点是滚柱呈 1∶1交叉排列,其承受综合载荷能力较强,回转精度较高,结构紧凑[1-2],在雷达方位驱动系统中应用较多;缺点是一旦回转支承出现故障,整个雷达将无法正常工作。该型雷达已批量生产列装多年,仅发生1次回转支承失效问题。

本文通过复核回转支承的受力情况和额定寿命、复查生产过程、内外圈理化检验、外圈滚道断口分析等,排查和分析失效原因,最后针对回转支承的失效原因提出了预防措施。

1 回转支承失效情况

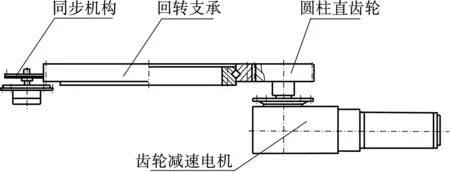

该型雷达方位驱动系统构成如图1所示。单排交叉滚柱式回转支承内圈通过螺栓联接,紧固在天线座车安装平台上,外圈通过螺栓联接与天线转台紧固。方位齿轮减速电机通过主动圆柱直齿轮驱动回转支承外圈齿轮,实现天线方位旋转。回转支承内圈、外圈材料采用42CrMo合金钢,整体调质后对滚道部位进行中频感应淬火、低温回火,滚道表面硬度要求为55~62 HRC,硬化层深度要求为不小于4 mm。滚柱采用GCr15SiMn轴承钢,硬度要求为61~65 HRC,滚柱直径为Φ35 mm,长度为34.5 mm,数量为76只。滚道中心直径为Φ994 mm。该回转支承工作时转速为6 r/min,采用人工补充添加宽温润滑脂的润滑方式。

图1 方位驱动系统结构简图

该雷达在户外工作,每天运转约12 h。使用期间,天线转台与天线座车的方位防尘圈之间间隙变小,逐渐不均匀,甚至出现局部与防尘圈发生干涉摩擦现象,如图2所示。该雷达使用3 a左右发生方位驱动系统卡死问题。

图2 天线转台与防尘圈间隙情况

拆除天线和方位转台后,采用撬杠撬动回转支承外圈,发现回转支承轴向游隙很大,约2 mm,而该型回转支承的轴向游隙指标为不大于0.05 mm。进一步检查发现回转支承卡死,无法转动。

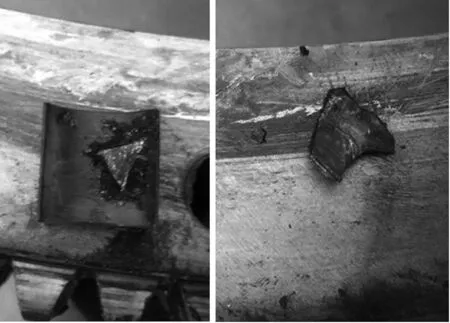

拆卸该回转支承,检查情况如下:外圈滚道剥落严重,长度约10 cm,如图3所示;掉块残留体仅剩两小块,其中1块嵌在尼龙隔离块上,下部已烧结,如图4所示;内圈滚道严重磨损,存在明显压痕,如图5所示;采用夹球测量,尺寸变动量为1.5 mm;滚柱及尼龙隔离块均保持完整,滚柱表面有明显热变色,如图6所示。

图3 外圈滚道剥落情况

图4 掉块残留体情况

图5 内圈滚道磨损情况

图6 滚柱及尼龙隔离块情况

2 受力情况和额定寿命复核

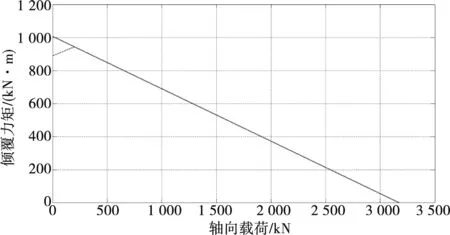

根据该回转支承的内部主参数,绘制静态负荷能力曲线(见图7)和动态负荷能力曲线(见图8)。按照该回转支承承受的最大综合载荷计算静态载荷安全系数和额定寿命,由计算结果可知均满足使用要求。

图7 静态负荷能力曲线

图8 动态负荷能力曲线

3 生产过程复查

追溯该回转支承的生产过程控制、工序检验、成品检验情况,生产过程控制、检验记录均符合设计、工艺要求。

4 内外圈理化检验

4.1 化学成分检测

使用合金分析仪对该回转支承内圈、外圈的化学成分进行检测,检测结果见表1。

表1 内圈、外圈化学成分(单位:%)

由检测结果可知,回转支承内圈、外圈的主要化学成分满足GB/T 3077-2015《合金结构钢》的要求。

4.2 滚道金相检验

制取该回转支承内圈、外圈滚道截面金相试样,对滚道中部显微组织及晶粒度进行检测,并依据JB/T 9204-2008《钢件感应淬火金相检验》进行评级。检测结果见表2。

表2 内圈、外圈滚道显微组织情况

由检测结果可知,回转支承内圈、外圈的显微组织级别满足JB/T 9204-2008《钢件感应淬火金相检验》规定的3~7级要求。

4.3 滚道表面硬度和硬化层深度检测

制取该回转支承内圈、外圈滚道截面金相试样各两件,外圈滚道1取自靠近剥块部位。对滚道中部位置检测其表层硬度及有效硬化层深度,检测结果见表3。

表3 内圈、外圈滚道表层硬度及有效硬化层深度

由检测结果可知,回转支承内圈滚道表层硬度低于55~62 HRC的指标要求,有效硬化层深度低于4 mm的指标要求;回转支承外圈滚道表层硬度满足55~62 HRC的指标要求,靠近剥块的部位有效硬化层深度略低于4 mm的指标要求。

5 外圈滚道断口分析

5.1 断口宏观分析

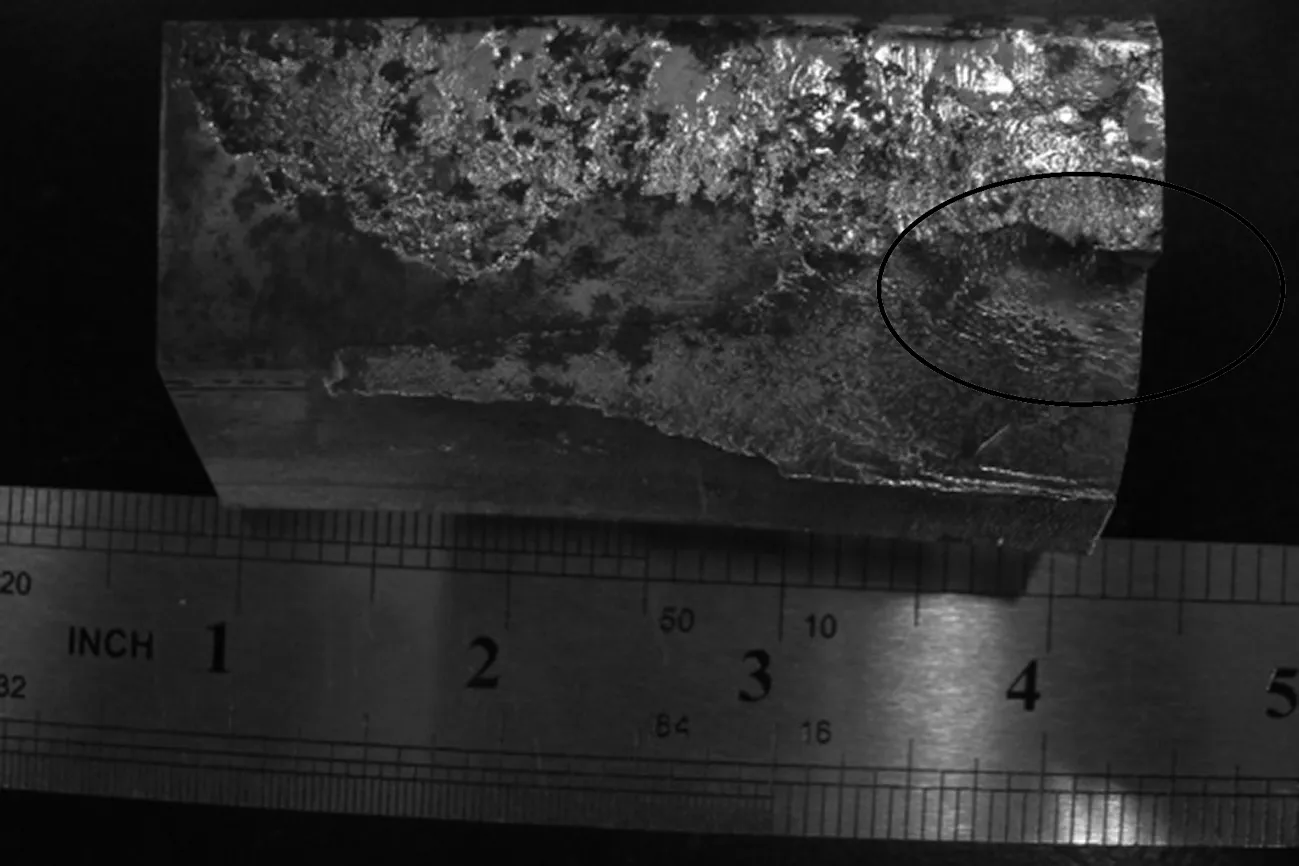

回转支承外圈滚道的剥落部位宏观形貌如图9所示,对断面进行取样观察,断口表面存在过热氧化现象,断面存在严重磨损痕迹,源区位于滚柱接触部位,向内扩展,见图9中圈出部位。

图9 断面宏观形貌

5.2 断口微观分析

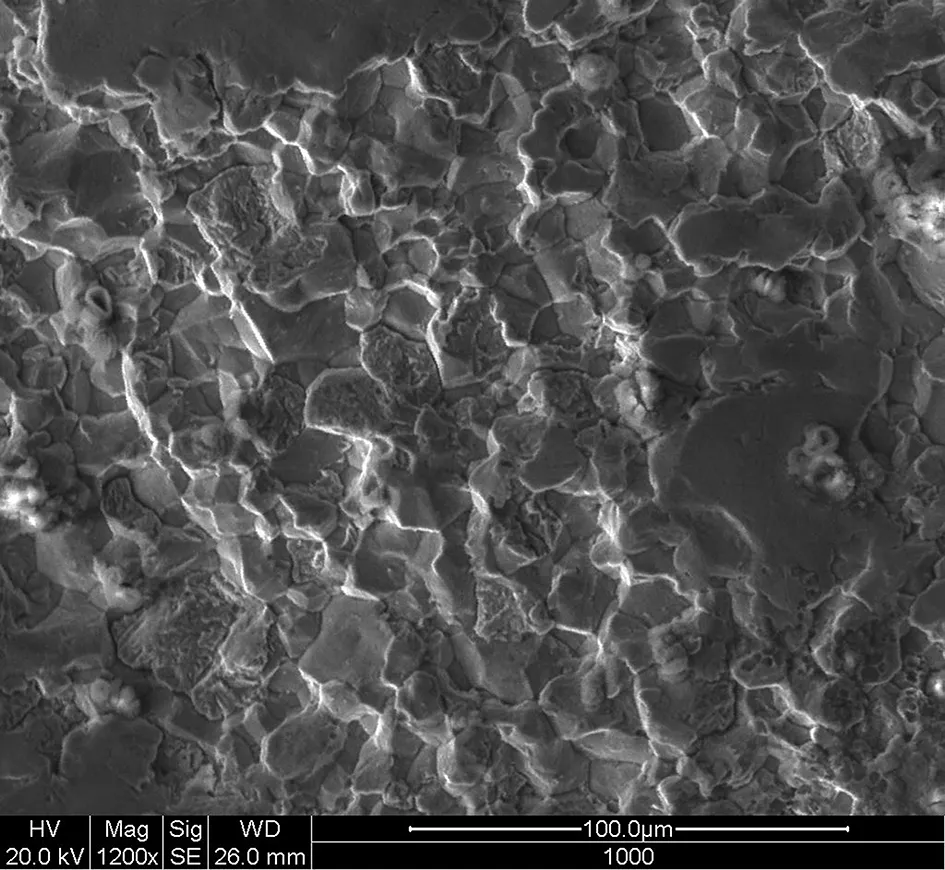

将断口经10%稀盐酸水溶液除锈,清洗吹干后放入扫描电镜进行观察,断口源区形貌如图10所示。进一步放大源区后观察,边缘部位为磨损痕迹,其余部位主要为沿晶形貌,如图11~图13所示;断口扩展区高倍形貌如图14所示,为沿晶+穿晶形貌。

图10 断口源区低倍形貌 22×

图11 断口源区磨损形貌 100×

图12 断口源区高倍形貌 1200×

图13 断口源区高倍形貌 2400×

图14 断口扩展区高倍形貌 2400×

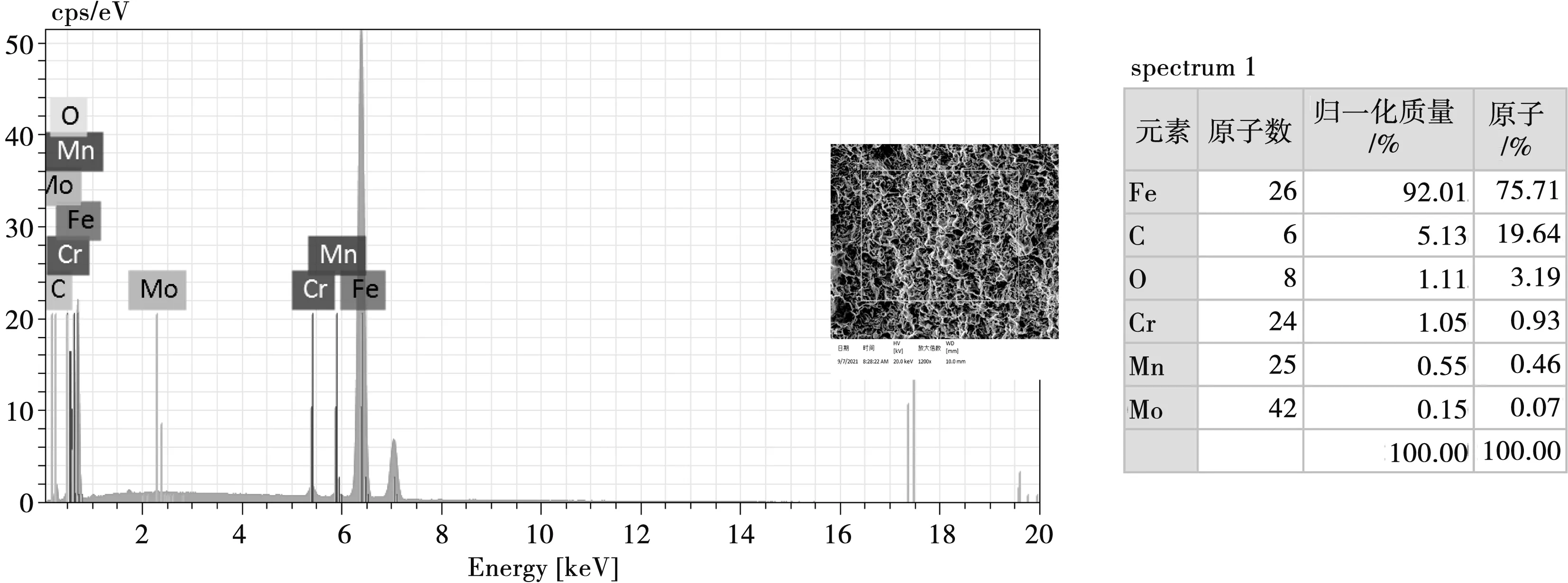

对断口进行能谱检测,除基体元素外,未发现其他异常元素和夹杂物,如图15所示。

图15 断口能谱检测结果

5.3 断口金相分析

对断口取样进行金相观察:抛光态未发现有块状和条状非金属夹杂物。腐蚀后观察,滚道表面感应淬硬层外深内浅,组织存在带状偏析,如图16所示。

图16 金相高倍组织 100×

靠近断口处硬化层高倍组织为针状马氏体+残余奥氏体,如图17所示。心部组织为回火索氏体,如图18所示。

图17 断口金相高倍组织 500×

图18 心部金相高倍组织 500×

按照JB/T 9204-2008《钢件感应淬火金相检验》对硬化层不同区域进行组织评级,近表层硬化层显微组织级别为3级,晶粒度为7级;距表层一定距离处硬化层显微组织级别为5级,晶粒度为10级,分别如图19、20所示,表层硬化层显微组织较为粗大,应为表面磨损发热所致。

图19 近表层淬硬层高倍组织 400×

图20 距表层较深处淬硬层高倍组织400×

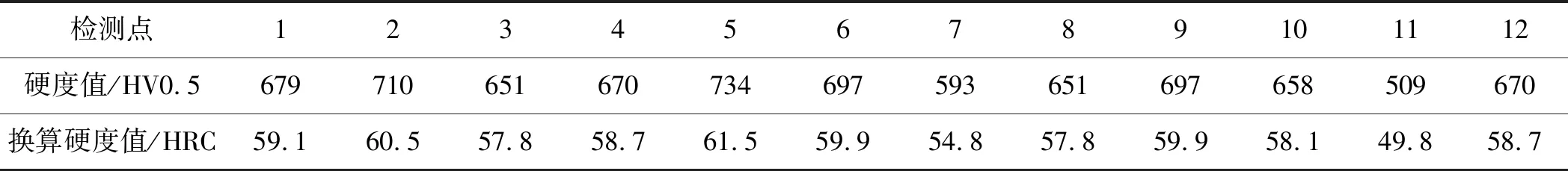

垂直表面对感应淬火层深度方向进行硬度梯度检测,检测结果见表4。对感应淬火层近表面随机选取多个点进行硬度检测,检测结果见表5。可以看出感应淬火层硬度分布不均,局部点存在高于或者低于技术要求的现象。

表4 感应淬火层硬度梯度

表5 感应淬火层表面横向硬度

6 失效分析与讨论

6.1 微观分析

该回转支承内圈滚道表面存在严重磨损痕迹,淬硬层有效硬化层深度较低,表面硬度较低。

该回转支承外圈滚道断口表面存在磨损痕迹,断口主要为沿晶、穿晶断裂特征形貌,断裂源区位于滚道外侧淬硬层部位,断口垂直面光学金相显微图片显示表层硬化层组织较为粗大,符合断口沿晶、穿晶断裂特征。该回转支承外圈滚道基体组织存在偏析,在进行表面中频感应淬火处理后,感应淬火层硬度分布不均,硬度高、低点差值较大,局部甚至出现高于或者低于硬度技术要求上下限的现象。

6.2 材料工艺分析

该回转支承外圈滚道低倍组织观察表面存在明显组织偏析,出炉材料的熔炼均匀性存在不足的可能性较大,后续热加工未能有效改善宏观偏析,经调质、中频感应淬火、低温回火处理后,硬化层硬度分布不均,影响回转支承滚道表面承载强度的均一性。

6.3 结论

综上所述,该回转支承失效的原因如下:

(1) 外圈滚道淬硬层表面发生严重磨损,宏观可见断口表面存在过热氧化现象,微观可见表层淬硬层在磨损过程中组织因受热而较为粗大,同时组织偏析引起的硬度分布不均、组织应力和淬硬层热应力的存在综合导致了回转支承外圈滚道失效[2-3];

(2) 回转支承外圈旋转,内圈固定,外圈滚道剥块夹于滚柱、尼龙隔离块、内圈滚道间,运转时剥块与内圈滚道持续摩擦,摩擦力矩变大,温度升高,在不能及时补充润滑脂的情况下,内圈滚道出现二次高温回火,降低了滚道表面硬度,从而导致内圈滚道加剧磨损[4];

(3) 由于内圈滚道表面硬度下降,形成恶性循环,导致内圈滚道严重磨损,使得回转支承的游隙不断变大,内外圈倾斜,滚柱与滚道接触角发生较大变化,导致卡死,无法转动[5]。

7 结束语

针对失效原因,应采取以下预防措施:

(1) 原材料把关,增加原材料显微组织分析,调质处理前增加扩散退火,以降低组织成分偏析,促进杂质分散和均匀化,提高调质处理的准备组织均匀性,提高淬透性和过渡层组织变化连续性[6];

(2) 加强对回转支承的润滑维护保养,按照使用维护说明书要求定期添加润滑脂[7]。在回转支承运转过程中,注意监测回转支承工作状态,关注噪音、温升情况;

(3) 在研制新产品时应用回转支承故障监测诊断技术,将回转支承纳入雷达健康管理系统[8-9]。另外,回转支承的润滑可采用自动注脂润滑技术或稀油润滑,以简化回转支承的日常润滑维护保养工作。