某涡扇发动机起动负油压差问题浅析

■ 骆正军 罗文欢 谢革新/成都航利(集团)实业有限公司

1 故障现象

某飞机地面试车时,检查发现其涡扇发动机起动油压差△PТКС为负值,正常标准为0~1.5kgf/cm2。

2 检查情况

2.1 试车检查

发动机装至上次修理进行检验试车的试车台上,选择流量为461kg/h的当量喷嘴(标准为(470±10)kg/h),按 要 求 测 量 压 力P主调后、PТКОЛ和PТД105А。

1)入厂状态测量。不调整发动机起动油压,2次测量P主调后、PТКОЛ、PТД105А,△PТКС分别为0.12kgf/cm2、0.26kgf/cm2,均为正值。

2)调整起动油压至中限测量。调整P38,顺拧1/8圈,2次测量P主调后、PТКОЛ、PТД105А, △PТКС分 别 为0.2kgf/cm2、0.05kgf/cm2,均为正值。

3)调整起动油压至上限测量。调整P38,顺拧1/8圈,2次测量P主调后、PТКОЛ、PТД105А,△PТКС分别为0.31kgf/cm2、0.24kgf/cm2,均为正值。

4)测量过程中,检查主燃油分配器至燃油总管进口导管之间的密封情况良好。

2.2 分解检查

1)燃烧室单元体检查。对装配在燃烧室机匣上的燃油总管进行密封试验,未见泄漏,如图1所示。检查燃烧室机匣、火焰筒、空气-空气热交换器组件、燃油总管等,未见烧蚀等异常情况。

图1 装配在燃烧室机匣上的燃油总管密封试验

2)燃油总管检查。对燃油总管进行外观检查和密封试验,无泄漏,如图2所示。检查燃油总管流量合格,与出厂流量相比无明显变化。

图2 燃油总管单独密封试验

3)检查Ⅱ级喷口、Ⅰ、Ⅱ级旋流器,无裂纹,如图3所示。

图3 Ⅱ级喷口、Ⅰ、Ⅱ级旋流器

4)检查主燃油分配器至燃油总管进口之间导管的锥面,无损伤。

5)复查发动机上次修理记录,试车副油路油压差、燃油总管修理、主燃烧室装配等均符合要求。

3 机理分析

3.1 起动副油路油压差测量原理及作用

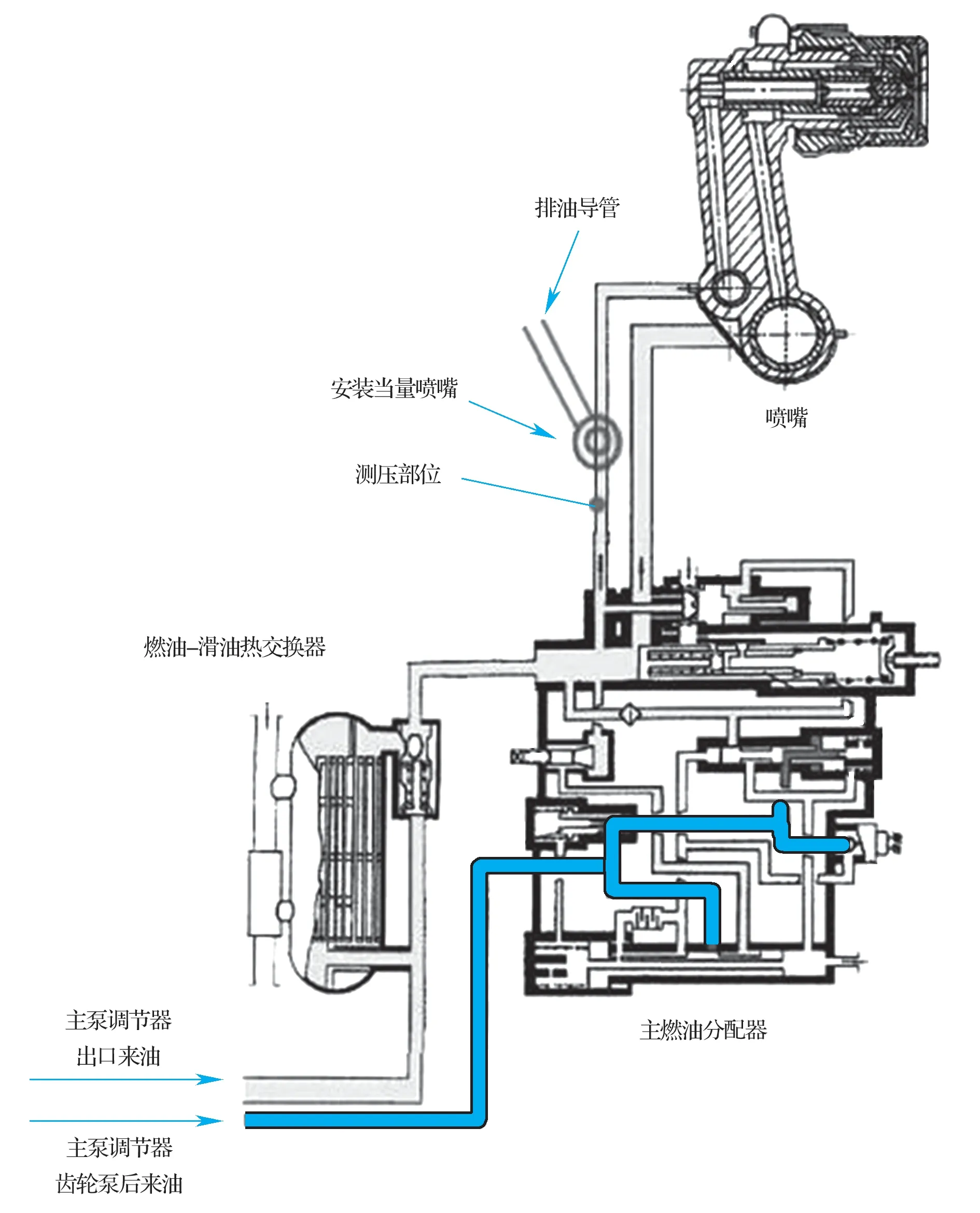

测量对比起动副油路压差的目的是检查燃油总管和燃油喷嘴有无异常堵塞和泄漏,公式为△PТКС=(PТКОЛPТД105А)。当起动副油路压差超过标准上限时,可能存在喷嘴积炭堵塞情况;当起动油压差为负值时,燃油总管、喷嘴等可能存在泄漏情况。从发动机结构原理分析,燃油从主泵调节器供出后,流经燃油滑油热交换器,在主燃油分配器进行流量分配,最终进入带喷嘴的燃油总管,在燃烧室进行雾化燃烧,如图4所示。当主燃油分配器后燃油压力一定时,喷嘴前压力主要受燃油总管、喷嘴密封性及喷嘴堵塞情况影响。

图4 供油路线图(局部)

3.2 影响因素分析

根据工作原理,起动油压差为负值的影响因素可能与燃油泄漏、起动油压和测压系统相关。

1)燃油泄漏:当测压点到燃油喷嘴之间有泄漏时,会导致不装当量喷嘴时PТКОЛ压力值偏小,起动油压差为负。

2)起动油压:不同起动油压下流量不同,压力损失不同,可能导致起动油压差有差异。

3)测压系统:

a.当量喷嘴。由于当量喷嘴的流量范围为(470±10)kg/h,当选用流量不同的当量喷嘴进行测量时,测得的PТД105А压力会不同,有可能导致起动油压差为负。

b.排油导管。当量喷嘴后使用不同材质、长度、规格的排油导管,均对排油阻力有影响,测得的PТД105А压力会不同,有可能导致起动油压差为负。

3.3 故障原因分析

该发动机经台架试车检查,起动油压在上、中、下限各测量2次起动油压差,均为正值,分解检查确认燃油总管、喷嘴未见泄漏,可排除因发动机起动油压和燃油泄漏导致起动油压差为负的可能。

厂内试车检查起动油压差为正,故障未复现,外场测量起动油压差为负可能与内外场测压系统存在差异有关。

4 解决验证

为检验起动油压差为负的影响因素,按表1进行了调整,成功处置了该现象。

从表1可看出,外场测量起动油压差为负与起动油压、内外场测压系统差异,特别是排油导管变形节流有关。

表1 起动油压测量调整情况(单位kgf/cm2)

5 排查流程

针对上述情况,制定排故检查流程:

1)首先孔探检查燃油总管及管路是否有裂纹、泄漏等故障,如有裂纹、泄漏,需按规定处理发动机;

2)如果没有发现裂纹、泄漏等故障,则在允许范围内调整P38调整钉,通过调整发动机起动油压来检查起动油压差;

3)如果执行了上述两项检查与调整后起动油压差仍为负值,则在部队更换合格的当量喷嘴进行对比试验;

4)更换为工厂的压力表、压力表测量管和排油导管,进行对比测量。

通过逐项排查,一般可以排除起动油压差为负的现象,同时需根据测压对比情况,尽量统一内外场测压的方法和手段。

6 结论

1)本文的排故方法对其他相关液压测量问题也有借鉴意义,应从多方面进行分析判断,特别是测压系统背压的影响,开展不同状态的对比试验,利用试验数据分析判断排故的方法和措施。

2)发动机外场起动油压差为负时,首先需排除发动机燃油总管和喷嘴泄漏的可能,也要考虑起动油压差为负与内外场测压系统差异有关(当量喷嘴、压力表是否检定合格),尤其是与排油导管变形节流相关。

3)建议外场定期校验当量喷嘴,校验标准为:当喷嘴前压力为1.32MPa时,喷嘴流量应为(470±10)kg/h。