增材制造舱门摇臂静力试验方案研究

宋欣,李天玉,单梁,温顺达

(1.哈尔滨理工大学机械动力工程学院,哈尔滨 150080;2.中国商飞北京民用飞机技术研究中心,北京 102211)

0 引言

增材制造工艺是民机元件减重的有效手段之一,根据适航条款规定,新工艺在应用于民机结构之前必须进行实验验证,其中,静力试验在试验验证体系中起到重要作用[1-2]。近年来,民机元件试验得到广泛研究,国内外的学者们结合相应的适航条款进行了静力方面的研究。何志全等[3]根据对民机缝翼静力试验载荷设计技术的研究,试验结果证明了该技术可以实现缝翼结构静强度的适航验证。刘杨等[4]对C919机翼活动面进行了静力试验研究,形成了一套完整的机翼活动面适航验证静力试验技术。D. R. Reddy等[5]根据美国联邦航空局适航条例第23部分(FAR-23)对飞机油箱在可变条件下(不同惯性载荷下)进行了分析研究,进一步验证了结构的安全性。

增材制造工艺在民机领域内的应用时间较短,积累的试验数据相对于高安全性和高可靠性的民机结构减重设计仍显不足,不利于增材制造工艺的推广应用[6-7]。本文以舱门摇臂为研究对象,并依据相关适航准则开展增材制造的舱门摇臂静力试验方案研究,可为其它面向适航认证的增材制造民机元件静力验证方案的设计提供理论参考和技术基础。

1 试验件工况及试验方案设计要求

1.1 舱门摇臂静力验证的工况要求

舱门摇臂材料为AlSi10Mg,手柄长约为325 mm,舱门上安装有止动件,当摇臂处于舱门关闭位置时,与手柄安装的限位器相配合,如图1所示。

图1 舱门摇臂结构示意图

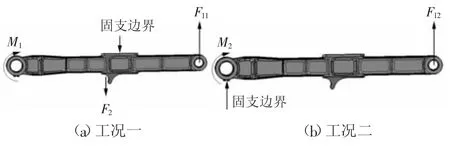

工况一如图2(a)所示,为止动件未脱离。工况二如图2(b)所示,为止动件脱离。加载点距孔环面中心54 mm,方向与摇臂展向垂直。

图2 舱门摇臂的两种工况

工作要求:在紧急情况下,操作手柄的推力不大于222 N。1)通过控制载荷观察位移指标的变化;2)试验值与有限元仿真值的限定误差为10%。

1.2 适航准则对试验方案设计的要求

适航符合性需要可靠的试验数据来保证,试验方案设计应保证连接方式与实际工况相符或等效,且应保证试验件的加载精度。

本试验采用与实际工况相符的销轴加载方式,通过试验夹具加工和装配精度保证加载位置精度。由于试验件尺寸较小,可在试验机上直接加载,本试验采用SDS-200 kN电液伺服试验机,经过专业定标保证加载精度(示值精度0.5%),如图3所示。

图3 SDS-200 kN 电液伺服试验机

因此,影响试验误差的主要因素是加载方向的偏差。在保证试验夹具的加工和装配精度的前提下,试验件和工装夹具的安装是影响加载方向的主要因素。因此,需要根据误差分析结果,设计满足加载和连接要求的试验夹具,并合理规划试验流程来保证试验的精度。

2 舱门摇臂边界条件验证及试验误差因素分析

由于舱门摇臂试验的要求中限定了试验值与有限元仿真值的误差范围,并且误差分析和夹具装配体设计的静力学验证也需要进行有限元分析,因此首先需要建立准确的有限元分析模型。

2.1 舱门摇臂的边界条件验证

进行边界条件验证的目的是保证对试验误差因素分析的模拟环境真实还原实际加载环境,并提前对加载要求输入的准确性进行侧面验证[8]。

试验件材料属性中弹性模量E=70 GPa,泊松比ν=0.33,有限元网格类型选择四面体单元,单元尺寸控制在5 mm,固支边界如图2所示,加载参考点与舱门摇臂加载耳孔环面采用耦合约束,位置距孔环面中心54 mm。由于工况二边界条件验证方法与工况一相同,以下以工况一为例说明验证过程。

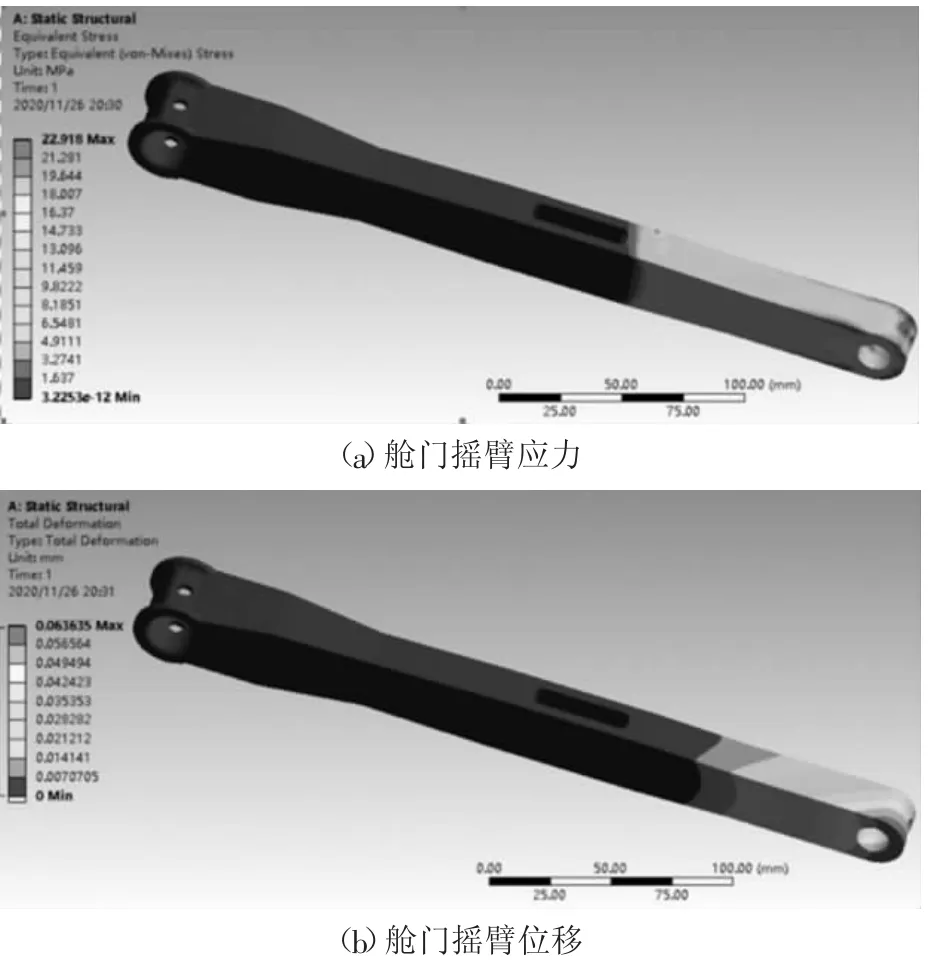

根据舱门摇臂的加载要求,对其进行静力有限元分析,摇臂的应力与位移云图如图4所示。摇臂最大静应力为22.918 MPa,最大位移为0.063 635 mm。

图4 应力与位移云图

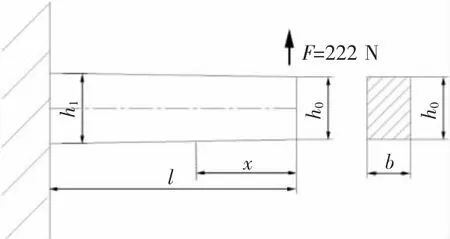

舱门摇臂可看作一变截面结构,如图5所示。截面宽度b=18 mm,自由端截面高度h0=26 mm,固定端截面高度h1=29 mm,杆长l=100 mm,x为杆长内任意点到自由端的距离,在自由端受集中载荷F=222 N,求其挠度w的曲线方程。

图5 变截面摇臂加载示意图

材料力学中积分法求弯曲变形挠曲线的近似微分方程为

式中:I为摇臂的截面惯性矩;M为任意点处摇臂所受力矩。

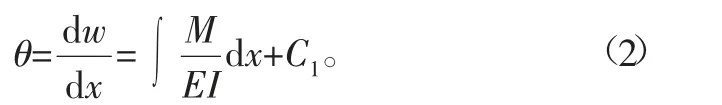

对式(1)的两边乘以dx,积分得到转角θ方程:

对式(2)两边再乘以dx,积分得到挠度w的方程:

将有限元分析结果分别代入式(2)和式(3)中,求得挠曲线方程中的系数C1和C2。在Matlab中利用式(3)可以得到x在0~100 mm处的理论挠度值,并与有限元分析下的仿真挠度值进行比较。由图6可知,仿真挠度曲线接近理论挠度曲线,即经过变截面挠度方程计算得到的理论挠度曲线与试验件的有限元仿真挠度曲线最大误差不超过10%,舱门摇臂加载要求在有限元中输入的边界条件是准确的,可以利用有限元模型进行后续误差分析。

图6 仿真与理论对比的挠度分析

2.2 舱门摇臂的试验误差因素分析

根据工况和试验要求初步进行夹具设计后,运用SolidWorks与ANSYS Workbench两种软件对主要影响摇臂试验误差的关键因素进行分析。

有限元分析中,工况一选择的采样点如图7所示。图7(a)为孔环面加载点中心上表面至摇臂大端50 mm 处(简称“A1”点),图7(b)为孔环面加载点中心侧表面至摇臂大端70 mm处(简称“B1”点)。

图7 工况一应变采样点

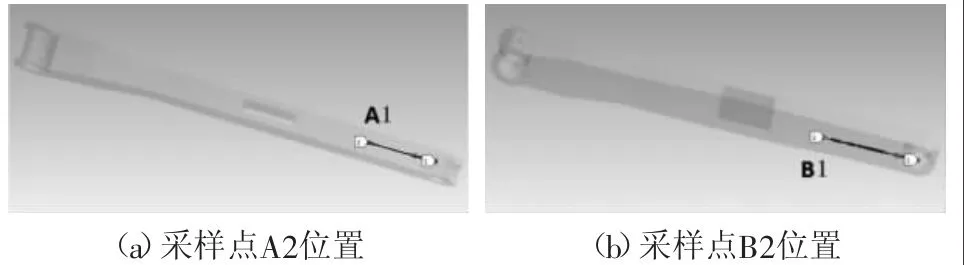

工况二选择的采样点如图8所示。“A2”点与工况一的“A1”设定相同,如图8(a)所示。图8(b)为孔环面加载点中心侧表面至摇臂大端180 mm处(简称“B2”点)。

图8 工况二应变采样点位置

2.2.1 加载角度变化对试验结果的影响

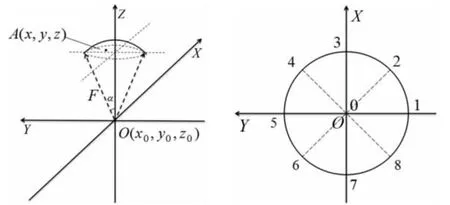

建立图9所示坐标系,Z向为试验机加载方向。按加工和装配精度可限定夹持角度α相对Z轴变化范围在5°范围内,在保持载荷大小和作用点不变的前提下,则载荷可能变化方向在一球面曲面内。对可能发生变化的夹持角度进行简化,得到9种极限变化位置。

图9 加载方向变化范围轨迹曲面

结合有限元分析得到两工况采样点处的应变值,如表1所示。

表1 工况一的A、B点应变值变化

工况一评估指标与给定指标的最大误差分别为1.30%和0.37%;工况二评估指标与给定指标的最大误差分别为1.30%和1.89%。即加载角度在α=±5°范围内变化,其对测量结果的影响可接受。

2.2.2 支撑板厚度变化的影响

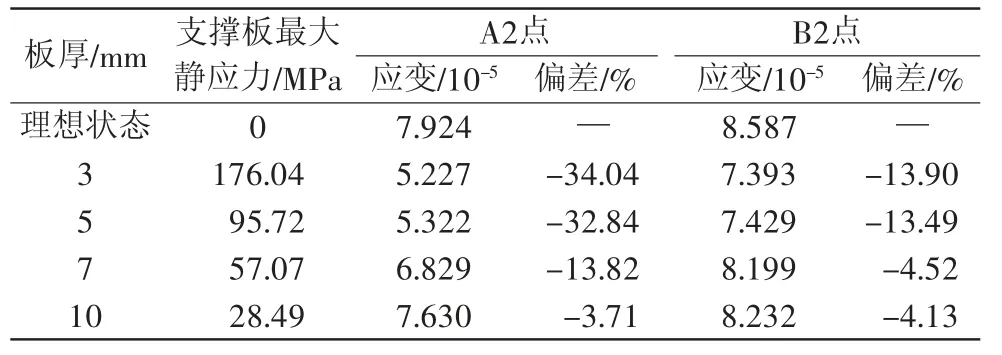

在夹具制造及安装过程中,夹具的变形是不可避免的。以工况二为边界条件建立了一种简易支撑板的有限元分析模型,如图10(a)所示,分析支撑板不同板厚对试验结果带来的影响。材料选择45钢。作为对比的理想状态为假设支撑板具有无限大刚度,即固支边界设在摇臂连接孔上。

表2 工况二的A、B点应变值变化

图10 简易支撑板模型分析

通过有限元分析结果得到表3所示各板厚下的采样点应力、应变值。

表3 工况二下不同板厚采样点应力、应变值的变化

通过上述分析可知,随着板厚增加,最大静应力在逐渐减小,同时应变逐渐接近于理想状态。采用10 mm板厚与理想状态在采样点处的应变值误差分别为3.71%和4.13%,最终采用板厚10 mm的摇臂支撑板。

本调查属于横断面调查,调查对象为某地区海勤人员。调查对象均为未婚年轻人员(18~26岁),且以男性为主(81.21%),平均入伍年限为(2.52±0.82)年。由于部队的特殊环境,该人群作息较为规律,平均睡眠时间集中在每天 6~8 h,且调查前 2 周内的患病率(9.40%)和近半年内患慢性病发病率(4.03%)均较低。

综上所述,对主要影响舱门摇臂试验误差的关键因素进行了分析,影响均未超出合理范围。

3 舱门摇臂模拟元件的静力试验

重新对舱门摇臂夹具建模,通过有限元静力学分析验证其强度、刚度。建立试验方案并对3D打印摇臂模拟民机元件进行静力试验,进一步对试验测得的相关数据进行可靠性分析与验证。

3.1 舱门摇臂夹具的设计及选型

1)夹具的设计。参考试验误差因素分析结论,在SolidWorks中建立两种夹具装配模型,如图11所示。

图11 舱门摇臂夹具装配体

2)夹具材料的选择。紧固件除工况二螺栓固定处采用规定的1/4 in英制钛合金(Ti6Al4V)高锁螺栓,其余均采用304不锈钢(06Cr19Ni10),定位销选择市面流通广泛的304不锈钢;夹具零件材料均选择45钢。

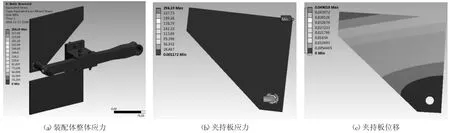

3)夹具静力学验证分析。运用ANSYS Workbench有限元软件分析,如图12所示,工况一装配体最大静应力为256.19 MPa,最大静应力位于上夹持板孔环面处,45钢的屈服应力为355 MPa,故上夹持板结构满足强度要求;上夹持板最大位移为0.049 mm,满足刚度及实际使用要求。同理,装配体中其他采用45钢材料的夹具零件也满足要求。

图12 工况一应力与位移云图

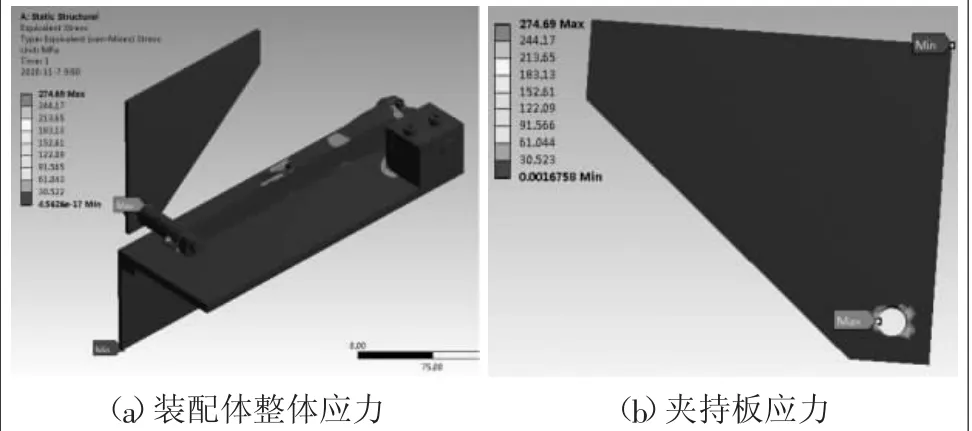

如图13所示,工况二装配体最大静应力为274.69 MPa,最大静应力同样位于上夹持板孔环面处,所以上夹持板结构满足强度刚度要求,装配体中其他采用45钢材料的夹具零件满足要求,英制钛合金高锁螺栓满足要求。

图13 工况二应力云图

3.2 增材制造舱门摇臂的静力试验

根据舱门摇臂的原始数模,利用增材制造设备(如图14)打印试验件,打印材料3D打印光敏树脂(UTR9000),其密度为1.13 g/cm3,弹性模量为2200 MPa,泊松比为0.25,减重效果为57%。

图14 HK S500型SLS快速成型机

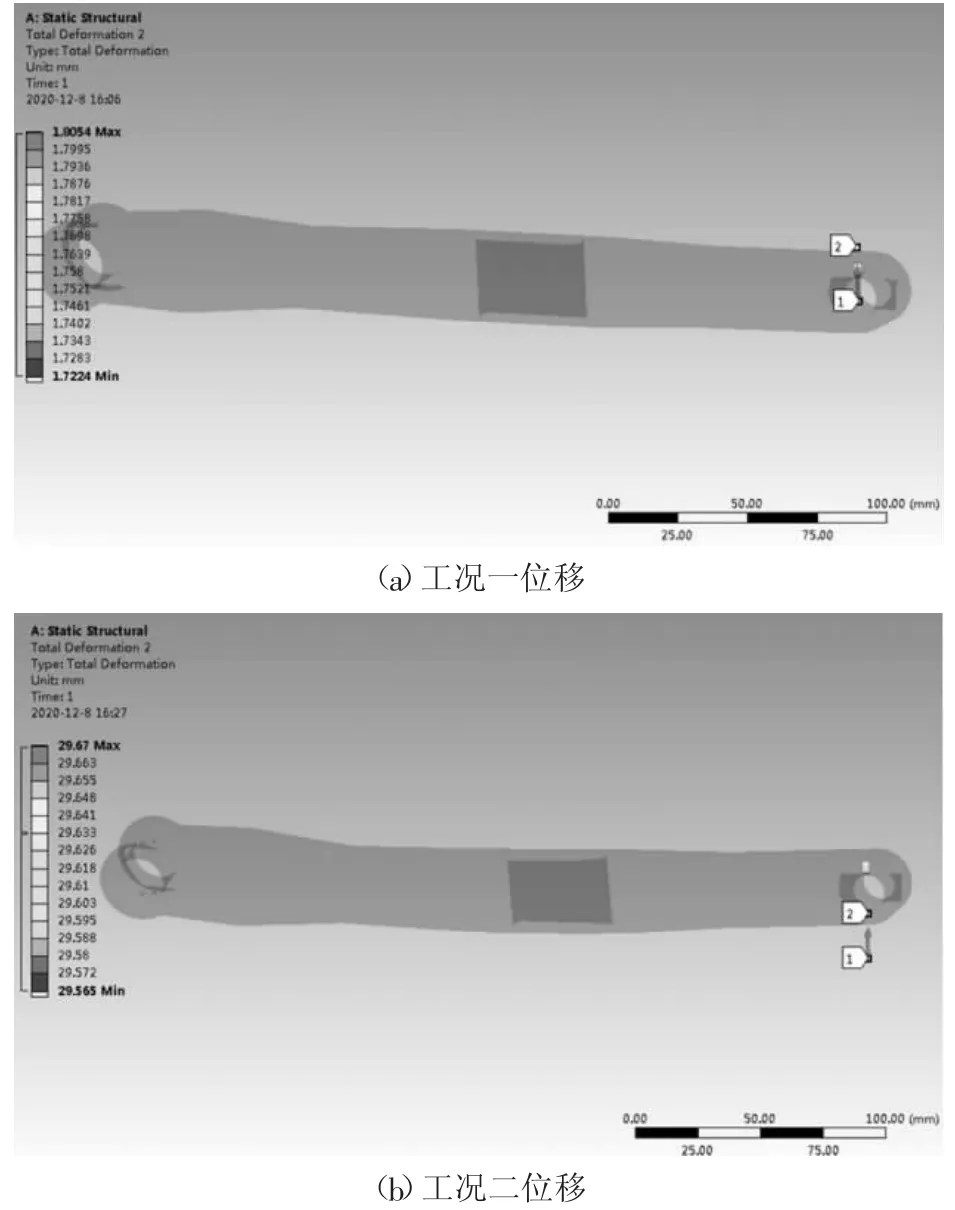

有限元仿真得到的两工况下摇臂加载位移,工况一中心加载位移为1.805 mm(整体位移为1.998 mm);工况二中心加载位移为29.67 mm(整体位移为31.565 mm),如图15所示。

图15 舱门摇臂位移云图

3.2.2 试验验证

首先,试验件安装到试验机的过程中,通过电子量角器对夹持角度进行纠正测量,如图16所示,保证装配体安装可靠,加载方向偏差不超过5°。

其次,静力加载试验分3组进行,每组试验前后重新装夹、拆卸元件和夹具,其中每组进行4次试验。当载荷达到工况要求时,记录试验机位移的数值作为试验件加载点的位移,结果如表4所示。

3.2.3 数据可靠性评估

将测得位移数据导入可靠性统计计算软件中进行数据处理与分布拟合检验,分析结果如图17所示。

图17 参数估计及拟合优度检验

在95%置信度下,舱门摇臂工况一和工况二的位移试验数据都服从三参数Weibull分布;在95%可靠度下,工况一的P分位值为1.670 mm,与有限元仿真的位移误差为7.49%;工况二的P分位值为28.09 mm,与有限元仿真的位移误差为5.33%。满足试验结果与有限元分析结果误差小于10%的要求。

研究结果表明,光敏树脂打印的舱门摇臂虽然可以大幅降低质量,但工况二的加载点位移偏大,而且材料的强度偏低,不适合作为本文工况下的增材制造材料,但利用本文建立的有限元模型,可进一步进行选材和结构减重优化设计。

4 结论

1)基于适航准则的民用飞机舱门摇臂静力试验方案设计方法,保证了试验数据的可靠性。在双95可靠性分析下给出试验结果与有限元仿真结果的误差值均小于8%,表明有限元建模的合理性,可为小型民机元件静力试验的方案设计提供参考。

2)经静力试验验证的舱门摇臂有限元模型可用于增材制造的选材和结构减重优化设计中,在提高设计效率的同时,还具有足够的设计精度。