Q195热轧带钢表面翘皮缺陷分析及控制

魏晓阳

(天津市新天钢联合特钢有限公司,天津 301500)

0 引言

随着我国基础建设的快速发展,热轧带钢产品作为一种万能钢材被市场广泛接受。热轧带钢可任意剪裁、弯曲、冲压、焊接,制成各种制品构件,在化工、交通、建筑、金属制品、钢结构制造等方面都得到广泛应用。但由于带钢较薄,经过加工变形后,易出现表面缺陷,表面缺陷不仅损害制件的外观,还有可能成为破坏性能和锈蚀的策源地,成为产品的质量隐患。翘皮缺陷就是一种典型的带钢表面缺陷,其出现和分布无规律,天津市新天钢联合特钢有限公司(下称联合特钢)在生产Q195热轧带钢过程中,发现带钢表面翘皮缺陷严重,对带钢产品质量造成了很大影响。为查找Q195热轧带钢表面翘皮缺陷产生的原因,联合特钢采用光谱分析仪、力学分析仪、金相显微镜及扫描电镜等手段对翘皮缺陷部位化学成分、力学性能、金相组织及微观形貌进行了检测。

为彻底解决Q195热轧带钢表面翘皮缺陷问题,提高热轧带钢产品的综合质量,本文根据Q195热轧带钢表面翘皮缺陷部位的各项检测结果,分析了Q195热轧带钢表面翘皮缺陷产生的原因,并从炼钢、连铸、铸坯加热等工序提出了工艺和设备的技术改进措施。

1 Q195热轧带钢表面翘皮缺陷分析

联合特钢生产Q195热轧带钢使用的是165mm×380mm连铸坯,带钢轧制规格为2.5mm×395mm。在生产工艺参数一定的情况下,采用相同炉号的连铸坯轧制相同规格的带钢时,有数支带钢表面出现翘皮缺陷,而且缺陷大小不一,在上表面不同位置随机出现,缺陷样品宏观形貌如图1所示。

图1 缺陷样品宏观形貌

为分析Q195热轧带钢表面翘皮缺陷产生的原因,从合格产品和不同缺陷带钢上截取试样进行试验分析,检测了热轧带钢化学成分及力学性能,并截取多组试样进行了金相和电镜实验。

1.1 化学成分分析

对合格产品和不同带钢翘皮缺陷部位取样,采用光谱仪进行化学成分分析,试样化学成分对比如表1所示。由表1化学成分对比数据可以看出,该炉Q195热轧带钢产品的化学成分比较均匀,试样化学成分都符合标准要求。

表1 试样化学成分对比

1.2 力学性能分析

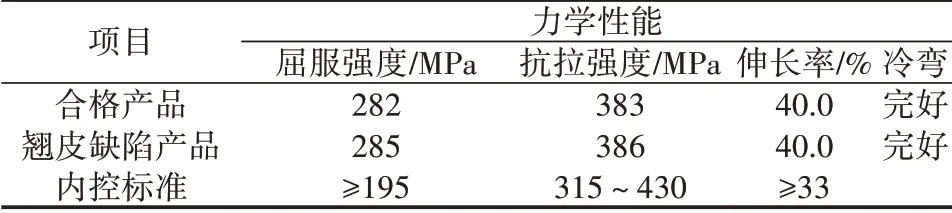

对合格产品和不同带钢翘皮缺陷部位取样,进行力学性能分析,试样力学性能对比如表2所示。由表2力学性能对比数据可以看出,该炉Q195热轧带钢产品的力学性能比较稳定,都符合内控标准要求。

表2 试样力学性能对比

1.3 缺陷部位金相组织分析

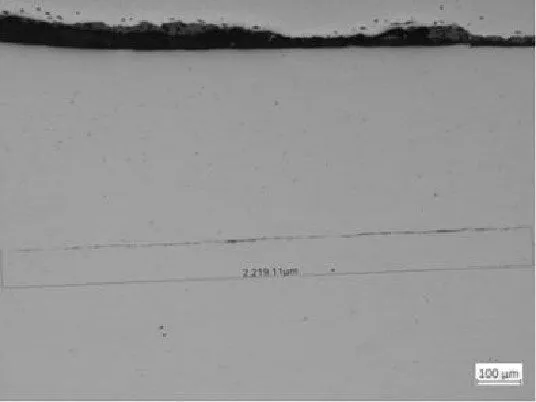

从带钢翘皮缺陷处切取横、纵向金相试样,进行金相实验分析,发现翘皮处有严重的脱碳现象,缺陷部位脱碳形貌如图3所示。翘皮缺陷处及其附近存在大量的氧化铁,缺陷部位氧化铁形貌如图4所示。热轧带钢基体内存在大量C类(硅酸盐)夹杂物,夹杂物长度可达2219.11um,缺陷部位夹杂物形貌如图5所示。

图3 缺陷部位脱碳形貌(100×)

图4 缺陷部位氧化铁形貌(100×)

图5 缺陷部位夹杂物形貌(100×)

1.4 缺陷部位扫描电镜分析

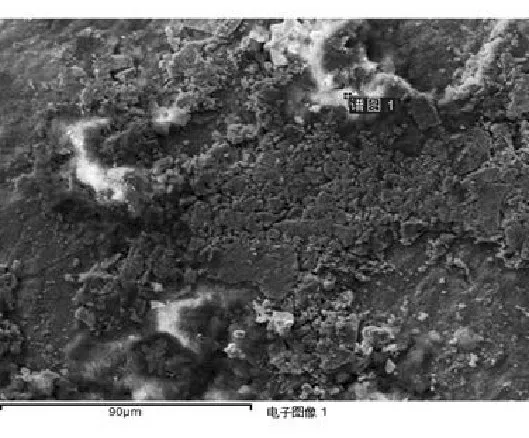

取缺陷部位试样,用超声波设备进行清洗,采用扫描电镜进行观察,缺陷部位横向试样形貌如图6所示,缺陷部位纵向试样形貌如图7所示。由图6、图7可以发现,翘皮缺陷处存在大量夹杂物。

图6 缺陷部位横向试样形貌

图7 缺陷部位纵向试样形貌

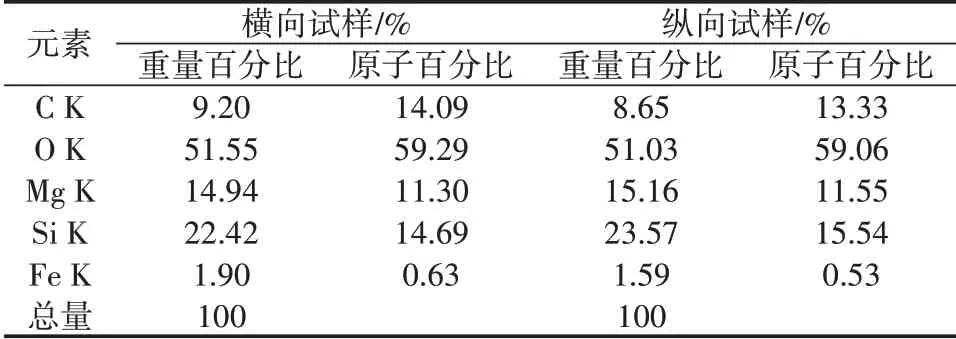

对缺陷部位夹杂物的元素和含量进行分析,夹杂物成分电镜分析结果如表3所示。由表3可以看出,夹杂物中主要含有O、Mg、Si等元素,疑似为钢液中脱氧产物和钢包耐火材料卷入物质。

表3 夹杂物成分电镜分析结果

2 实验检测结果分析

(1)通过光谱和力学实验分析,发现Q195热轧带钢成分和力学性能都比较稳定,均符合标准要求。

(2)通过金相实验分析,发现翘皮缺陷处存在严重的脱碳现象,同时周边伴有大量氧化铁,基体内存在严重的C类(硅酸盐)夹杂物。

(3)通过电镜实验分析,发现翘皮缺陷处存在大量的夹渣。

综上所述,可以确定导致Q195热轧带钢表面翘皮缺陷的主要原因是,连铸坯在生产过程中脱氧产物未能及时上浮以及钢包耐材浸蚀后卷入钢液内,形成严重的夹杂物,夹杂物在轧制过程中逐渐暴露,导致热轧带钢表层形成翘皮缺陷。轧制过程中,由于加热炉工艺操作不当,造成带钢表面严重脱碳,粗大的脱碳晶粒导致带钢表面局部塑性变差,热轧过程中由于带钢不同部位塑性不同,导致其变形量不同,加剧了翘皮缺陷的形成[1]。

3 工艺改进措施

3.1 炼钢工艺调整

3.1.1 转炉脱氧工艺调整

根据碳氧积原理,转炉吹炼结束时,终点C元素含量直接决定了钢水中的O元素含量。因此,提高转炉冶炼一次拉碳命中率,控制钢水初始O元素含量,成为提高钢水洁净度、降低一次夹杂物含量的重要手段。

(1)在转炉冶炼过程中,要根据转炉吹炼不同时期调整供氧压力与吹炼枪位。前期采用高枪位、大氧压吹炼,增强氧气流股的穿透力,快速化渣;中期采用正常枪位、下调吹炼氧压,以减少中期因渣中FeO含量不足造成的炉渣返干;终点拉碳时,采用低枪位、大氧压吹炼,拉碳时间控制在40s以上,强化搅拌,促进废钢熔化,确保脱碳效果,降低钢水的氧化性。

(2)在出钢过程中,钢包中加入铝块50~70kg/炉进行深脱氧,减少硅铁合金参与脱氧而生成的硅酸盐夹杂物数量;另外加入石灰200kg/炉,不仅起到渣洗作用,还可以调整钢包渣系,减少精炼快速脱硫的压力。

3.1.2 LF炉精炼工艺调整

LF炉精炼过程中,合理的工艺制度,不仅对精炼工艺顺行、保证钢种成分是必要的,而且有助于降低钢中夹杂物含量,提高钢水洁净度。钢包进入精炼工位后,首先破壳化渣,待炉渣化好后加入电石、铝粉等脱氧剂,使炉渣快速泡沫化,根据不同钢种埋弧造渣的特点,优化精炼辅料和发泡剂的使用。

(1)采用物理性能适宜的精炼基础渣。为提高精炼渣泡沫化效果,采用黏度较大、表面张力较小、碱度适宜的精炼基础渣。

(2)要保证有足够的精炼渣泡沫化气源。电极与精炼渣反应以及氩气搅拌提供一部分气源;另外可通过外加电石产生气体,使精炼渣泡沫化程度提高。

(3)选择合适的电压、电流。在电极起弧时,选择电流22000A,以便更好地化渣;在正常升温时,选择电流32000A,但要保证埋弧稳定;在工艺要求快速升温时,选择电流34000A,进行快速加热;在需要保温时,选择电流28000A或24000A。

(4)优化钢包吹Ar工艺。根据不同条件下的钢水温度与钢中S元素含量,调整钢包吹Ar强度,严格控制精炼后软吹时间,软吹时间控制在10~12min,促进夹杂物之间的碰撞,使之充分上浮。

3.1.3 连铸工艺调整

(1)钢包到连铸中间包间采用保护套管+密封圈+Ar封保护浇铸,减少钢水二次氧化。

(2)连铸中间包水口材质选用铝碳质,同时优化水口插入深度,可以有效降低钢中硅酸盐类夹杂物和渣中SiO2含量,有利于钢水的净化和钢坯内部质量的提高。

(3)降低中间包钢水过热度。开机炉次中间包钢水过热度控制在30~50℃,连浇炉次控制在15~30℃。

(4)尽量满包浇注,稳定中间包钢水液面。拉速稳定控制在1.5~1.6m/min;严禁中包结壳导致塞棒失控。

3.1.4 加强钢包使用维护管理

(1)冶炼过程中适当增加石灰用量,提高炉渣碱度和黏度,降低氧化性炉渣对钢包耐火材料的渗透和熔损,减少外来夹杂物对钢水的污染。

(2)钢包上线前烘烤时间由36h提高至48h,严格按照烘烤曲线进行升温,钢包上线时温度达到900℃,防止新钢包装钢水后因升温过快,造成耐火材料脱落。

(3)合理调整钢包周转频率,避免钢包因急冷、急热,造成耐火材料脱落现象的发生[2]。

3.2 加热炉烧钢控制系统改造

加热炉采用智能烧钢控制系统。将加热炉温度偏差控制在±10℃之内,提高加热炉温度的控制精度;严格规定钢坯加热时间,避免出现因加热炉温度过高、保温时间过长形成的钢坯表面脱碳情况;将加热炉内炉气氧含量控制在1%~3%,减少钢坯表面氧化铁的生成,降低钢坯的烧损。

4 结语

通过对Q195热轧带钢表面翘皮缺陷处化学成分、力学性能、金相组织及微观形貌的检测和分析,结合生产经验和实验结果,确认导致Q195热轧带钢表面翘皮缺陷的主要原因是连铸钢坯夹杂物缺陷严重和加热炉工艺操作不当。

本文从炼钢和轧钢加热炉两个方面提出了设备及工艺改进措施。通过调整炼钢生产工艺,减少了钢液脱氧产物的产生和钢包耐火材料的卷入,从而提高了钢水的纯净度和连铸钢坯的内部质量。带钢热轧生产线加热炉采用智能烧钢系统后,提高了加热炉温度的控制精度;通过严格规定加热时间,避免了因加热炉温度过高、保温时间过长形成的带钢表面脱碳问题。通过上述措施,最终解决了Q195热轧带钢表面翘皮缺陷的质量问题。