航空用不锈钢管内壁缺陷分析

魏玉明

(天津冶金集团天材科技发展有限公司,天津 300308)

0 引言

根据不锈钢无缝钢管的生产工艺特点,管材的主要缺陷有划痕、裂纹、折叠、翘皮和夹杂等。对于高档不锈钢管材,按照有关标准要求需要对管材内、外表面逐根进行超声波探伤。天津某公司生产的不锈钢无缝钢管主要是用于航空领域,鉴于航空领域使用的特殊性,必须按照GJB2296A-2005标准要求对管材进行内、外壁超声波探伤检测,合格后方可交付客户使用。无缝钢管的内壁缺陷因不能直观目测检视,而成为检测难点,导致生产过程中无法做到有效规避存在内壁缺陷的风险,致使自检成品的合格率严重下降。对该公司近五年航空用不锈钢管材的超声探伤数据统计,结果显示合格率偏低,存在内壁缺陷的管材占比高。存在内壁缺陷管材因不能满足GJB2296A-2005要求,处理方式只能为报废,年经济损失约达数百万元。

综上原因,该公司开展了航空用不锈钢管内壁质量缺陷的研究,通过对其内壁缺陷产生原因的分析,确定了管坯原始遗留缺陷、管材轧制加工过程缺陷、管材去油不净造成的烧结物等为管材内壁缺陷产生的主要原因。本文基于管材内壁缺陷产生的原因,提出了工艺改进措施,并对改进措施的实施效果进行了总结。

1 航空用不锈钢管材缺陷统计

1.1 超声波探伤不合格品统计

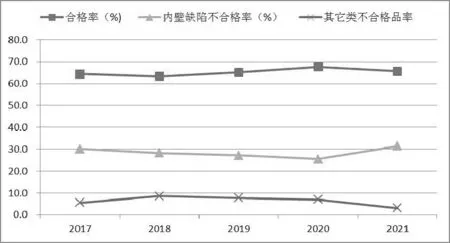

图1为该公司2017~2021年期间所有航空用不锈钢管材一次探伤合格率统计结果。由于管材内壁缺陷不能直观检视,仅能通过剖切等破坏性方法进行验证,故而将内壁缺陷单独列出。其中管材合格品比例基本维持在60.0~70.0%,因内壁缺陷导致的不合格品比例为20.0~30.0%,其它类不合格品比例(包括外壁划伤、凹坑、尺寸超差、弯曲等缺陷)基本为10.0%以下。由此可见,内壁缺陷已成为制约合格率提高的主要因素。

图1 2017~2021年期间所有航空用不锈钢管材一次探伤合格率统计结果

1.2 管材内壁缺陷类型统计

由于超声波检测最重要的是对反射体进行定位、定量、定性,此三定是超声波探伤的基本法则[1]。故对该公司2021~2022年的超声波探伤内壁不合格管材,累计共200组试样,通过超声探伤设备精准定位内壁缺陷的位置,然后进行管材剖切,并采用扫描电镜进行检测。对超声探伤检测出的内壁缺陷进行统计、分类,发现内壁缺陷类型主要分为以下三类:

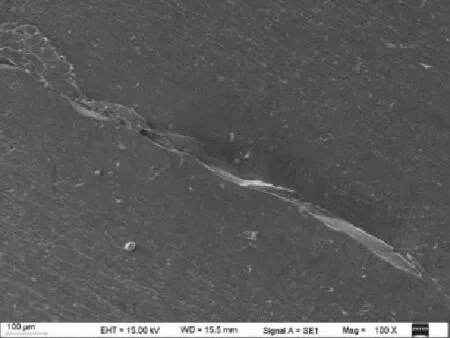

(1)管坯原始缺陷遗留。此类缺陷代表特征为内壁掉肉或起刺。管坯原始缺陷遗留电镜扫描形貌如图2所示。

图2 管坯原始缺陷遗留物形貌

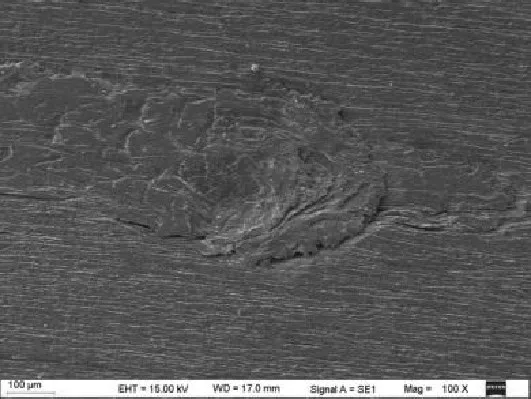

(2)管材轧制加工过程缺陷。此类缺陷代表特征为内壁线性划伤,有明显的金属碾压流动痕迹。管材轧制加工过程缺陷电镜扫描形貌如图3所示。

图3 管材轧制加工过程缺陷形貌

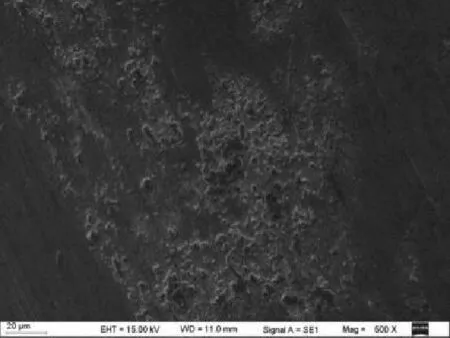

(3)管材去油残留固溶处理烧结物残留。此类缺陷代表特征为固溶处理后的内壁烧结物,呈不规则波纹状。管材去油残留固溶处理烧结物残留电镜扫描形貌如图4所示。

图4 管材去油残留固溶处理烧结物残留形貌

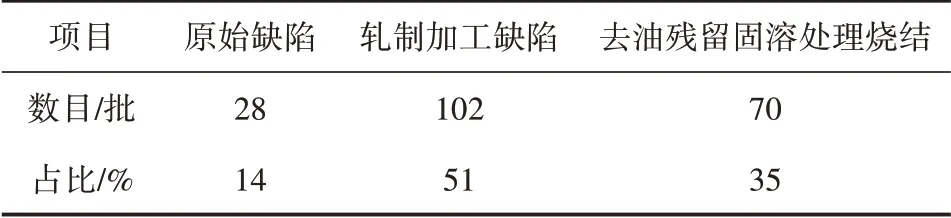

内壁剖切试样数据统计结果如表1所示。其中轧制加工缺陷占比最高,为51%;其次为去油残留固溶处理后烧结,占比为35%;原始缺陷残留占比最少,为14%。

表1 内壁剖切试样数据统计结果

2 管材内壁缺陷产生原因分析及控制

2.1 原料管坯缺陷残留

2.1.1 管坯缺陷残留原因分析

铸坯在浇铸过程中会产生成分及组织偏析,轧制后的热轧管坯可能会呈现严重的带状组织。另外钢中会存在非金属夹杂,它是钢中的铁及其他合金元素与O、S、N等非金属元素形成的化合物,当管坯的非金属夹杂物含量太高,特别是呈簇状分布而形成大型夹杂物后,由于该部分已失去金属特性,与钢基体无联系,在加工过程中容易产生脱落、开裂。

从冶炼技术本身出发,控制好冶炼过程中各个参数,降低待轧制管坯中的冶金缺陷率,消除或减少各类夹杂物、元素偏析,是从源头上解决问题的方法。

2.1.2 管坯缺陷残留控制

不锈钢无缝管材成品的加工以“冷拔+冷轧”相结合,配以合理的热处理工艺进行,生产过程中虽会消除部分存在于管材表面的开放性缺陷,如底部平滑的凹坑等,但效果有限。为了实现最终成品零缺陷的目标,需要对所用原料管坯质量加以控制,对其进行同等标准的超声探伤检测,确保按接近成品的标准控制管坯质量,保证投入原料探伤合格率可达到100%,以规避掉管坯原始缺陷,避免遗传到后道工序,同时防止其与后道加工工序的缺陷产生混淆,导致无法正确判断缺陷是遗传自原料还是加工过程产生。

在控制原料管坯质量的基础上,对规格为采用“一轧一退”工艺出成品的管材按照原工艺进行试轧,成品管材超声探伤合格率可以达到90%,证明管坯原料确保超声探伤合格,确实会有助于管材成品超声探伤合格率的提高。

选取2016年2月~2018年7月本院收治的急性心肌梗死患者80例作为研究对象,根据确诊时间先后将其分为两组,各40例。其中,女34例、男46例,年龄40~75岁,平均年龄(62.15±6.52)岁。两组患者经血管内超声检查、冠状动脉造影均符合急性心肌梗死临床诊断标准;排除恶性肿瘤、药物过敏反应、脏器功能不全者[2] 。所有患者在症状表现、病因、病程等一般资料上比较,差异无统计学意义(P>0.05)。

2.2 管材轧制加工缺陷

由于管材加工过程中内壁缺陷的产生多为接触性的缺陷,并且管材在轧制开始前均为固溶状态,硬度在HV170以下,加工过程中在压应力的作用下,工艺件或异物等不确定性因素很容易对管材表面产生损伤。通过对该公司生产过程的长期跟踪、分析,汇总出以下五个方面因素,并提出了相应的解决方法:

2.2.1 轧制芯棒末端的棱角对内壁产生压伤

原有的芯棒因两端的机加工痕迹未完全去除,芯棒前端面与芯棒中心线垂直,周圈存在尖锐棱角。当芯棒向后撤,致使芯棒的前端处于孔型预精整部分时,芯棒的尖锐端面就会在管子的内表面压出一些环形的压痕[2]。

解决方法:将芯棒前端倒角,使芯棒前端为光滑球面,将点、线接触形式优化为面接触,从而消除芯棒前端对管材内壁的损伤。

2.2.2 连杆的表面缺陷造成内壁划伤

因连杆大多为自制,且不具备有效的表面处理手段,导致连杆外表面缺陷偏多。轧制过程中,连杆在管材内孔中会产生弯曲变形,送进过程中会与管材内壁产生摩擦,连杆表面脱落的金属碎屑会进一步加重对管材内壁的损伤。

解决方法:将现有所有连杆更换为Ra≤0.5μm的光棒,同时将连杆的连接方式由焊接改为螺纹连接,目的为了减少连接的焊点数量。同时,每次使用前进行外壁抛光,消除连杆的表面缺陷及附着的金属碎屑等,避免对管材内壁的划伤。

2.2.3 轧制油的润滑充分性对内壁质量的影响

轧制过程因金属变形流动会严重发热,需要采用润滑油进行充分冷却。原有的轧制油润滑形式为连杆涂抹润滑油或来料内孔灌油,但这两种方式均存在内壁油膜不充分的问题,轧制过程中管材内壁可能会与芯棒发生粘连,形成内壁缺陷。

解决方法:在轧机上料端加装浸泡油槽,同时辅以循环装置,保证管材的充分润滑。通过控制浸泡时间、上料长度、上料支数等细节,轧制油润滑充分性可得到完美解决。此外需要注意轧制油的清洁性,因为在长期的循环使用过程中,润滑油中不可避免会存在许多金属屑,润滑油管路上也会附着金属屑,在轧制过程中会压入到管材表面形成压坑。因此保证润滑油充分浸润的同时,需保证润滑油的清洁、干净,定期清理油内掺杂物。

2.2.4 上道次端口毛刺、内壁杂质等造成内壁严重损伤

轧机来料一般是截切磨头状态,原有处理方式为砂轮片切割后磨头处理,砂轮切割粉尘严重,切断后砂轮屑颗粒会进入钢管内表面。同时,在切头尾时,个别钢管切断部位的细小毛刺也可能由于操作问题,未清除干净而残留在管材端部,严重影响内壁质量。

解决方法:采用合金刀片切割加倒角方式。其一,消除切割过程中产生的粉尘、碎屑,其二,倒角为车削加工,端面呈光滑的梯形端面,可以满足防止碎屑带入的要求,从而保证每支管的轧制过程中不会带入或再产生金属碎屑,避免产生内壁压坑或划伤。

2.2.5 工艺参数的设置影响内壁质量

轧制时要严格控制送进量、轧制车速、变形量等参数。管材轧制过程中,管材的变形主要沿轧制方向发生纵向变形,但这种延伸变形在管坯工作锥的横截面方向分布是不均匀的。对于加工硬化快的材料,应适当降低轧制车速并控制合理的送进量,确保管坯轧制过程中单位面积的受力最小。送进量一般可按照精整长度来确认:

式中:m为送进量,mm;L1为孔型精整段长度,mm,λ∑为轧制总延伸系率,%;K为系数,一般取2~2.5。计算出的送进量m值,需根据现场具体情况进行调整[3]。

2.3 管材去油残留在后续固溶处理时烧结

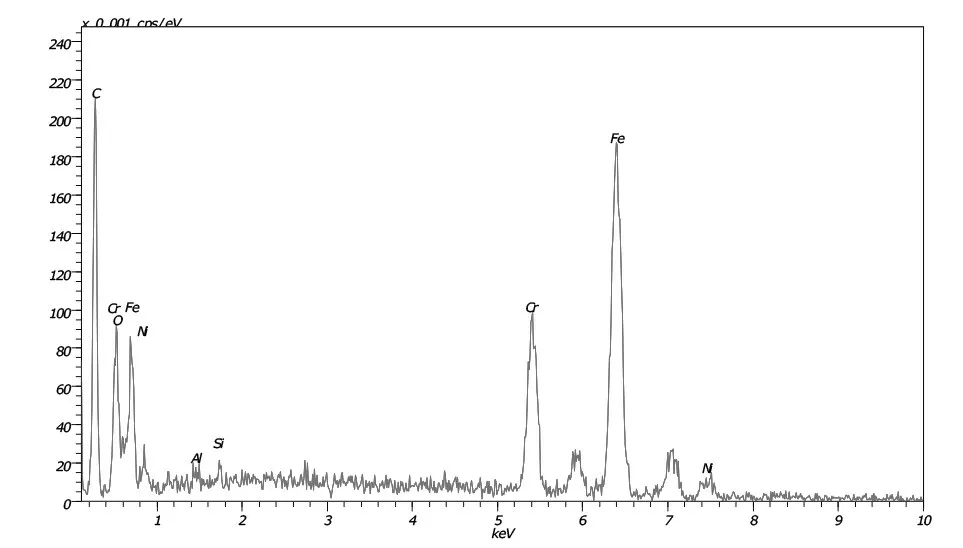

由于该公司成品管材最后一道次冷加工均为冷轧,在进行固溶处理前需进行去油处理,并用去离子水冲洗管材内外壁,完全去除管材内外表面的轧制油后方可转入固溶处理工序。但目前管材内孔直径为φ8mm以下,直径过小,在去离子水冲洗过程中,管材表面剥离的油脂、去油剂均不能保证完全去除干净,待管材干燥后残存的油脂颗粒会存在于管材表面。管材在随后的固溶处理过程中,经过1000℃左右高温加热后,残存的油脂颗粒会发生碳化,附着于管材内壁形成附着物。对某规格的0Cr18Ni9管材内壁附着物能谱分析结果如图5所示。由图5可以看出,该部分C、O元素含量远高于基体含量,在成品超声波探伤检测过程中,可以被检测识别为缺陷,导致管材合格率下降。

图5 某规格的0Cr18Ni9管材内壁附着物能谱分析结果

此问题通过进行去油设备升级改造,采用合理的工装卡具以及电控系统配合,延长单支管材的冲洗时间至10min,并在冲洗后及时采用热风烘干方式可以解决。

3 改进效果

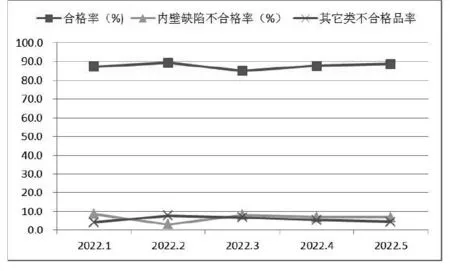

采用以上各项改进措施后,该公司2022年1~5月所有航空用不锈钢管材一次探伤合格率统计结果如图6所示。由图6可以看出,合格品比例已提升至85%以上,由内壁缺陷导致的不合格品比例已降至10%以下,质量提升效果显著。

图6 2022年1~5月所有航空用不锈钢管材一次探伤合格率统计结果

4 结语

借助超声波探伤、扫描电镜和能谱分析等手段,对天津某公司生产的航空用不锈钢管材内壁缺陷产生的原因进行了研究,通过分析该公司200组超声波探伤内壁不合格试样的检测结果,最终确定了管坯原始遗留缺陷、管材轧制加工过程缺陷、管材去油不净造成的烧结物等为管材内壁缺陷产生的主要原因,据此提出了工艺改进措施。

在控制原料管坯质量的基础上,制定了改进轧制芯棒端部形状、改善连杆表面光洁度、优化轧制油润滑方式、改变端口毛刺去除工艺、升级成品管去油设备以及设置合理的轧制工艺参数等一系列工艺措施。上述工艺措施实施后,改善了管材内壁质量,降低了管材由于内壁缺陷造成的不合格品率,管材合格品比例由60.0~70.0%提升至85%以上,由内壁缺陷导致的不合格品比例由20.0~30.0%已降至10%以下。

——连轧钢管芯棒运行方式50年演变历程