工业涂料体系

——低碳绿色环保涂装技术解决方案

杨华忠,侯长勇,王雪三,曾 宇 (立邦涂料(中国)有限公司,上海 201201)

0 引言

从降低各产品的交联反应温度出发,选择低温电泳底漆搭配低温粉末面漆,最后下线配套免打磨的天冬聚脲修补产品,为工业客户提供了一整套低VOC(挥发性有机化合物)排放、更低综合运营成本、更低能耗的全体系产品组合解决方案。

1 低温无锡固化电泳技术

第一,通过封闭型异氰酸酯的更新升级降低封闭剂的解封温度,从而降低反应温度,实现低能耗;第二,通过新的绿色环保催化剂的选择进一步促进电泳涂膜的低温交联反应,从而实现无锡催化剂条件下的固化[1]。

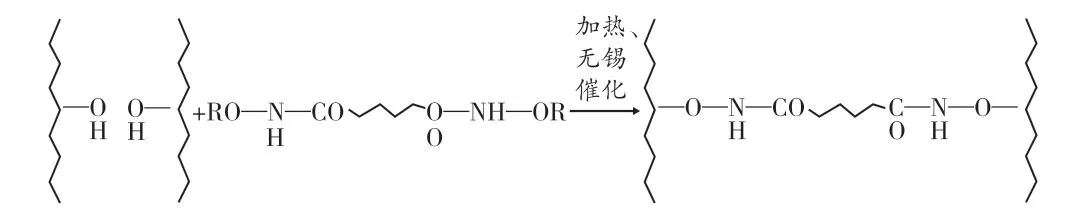

电泳产品中封闭型异氰酸酯交联剂的制备极为关键,不同类型的封闭剂,对后续涂膜交联反应阶段的解封温度起着至关重要的作用。图1 是异氰酸酯封闭及解封的反应过程,从中可以看出,—NCO

2009 年6 月,欧盟委员会决议禁止使用二丁基锡、二辛基锡及三取代有机锡化合物。2010 年4 月,此决议通过法规(EU)276/2010 形式并入REACH 指令。由于二丁基锡、二辛基锡及三取代有机锡化合物会损害水生环境和人类健康,因此含有该类化合物的相关电泳产品被欧盟法规加以严格限制。传统的有机锡类催化剂主要用于对羟基与异氰酸酯的反应进行催化。有机锡类催化剂被限制后,加速了电泳新体系、新技术的开发,新技术主要侧重在2 个方面:基团封闭剂的选择和应用对后续的反应温度很关键。传统市售电泳用封闭型异氰酸酯的解封温度在150~170 ℃范围[2-3]。立邦最新的封闭剂技术工艺,可以使封闭异氰酸酯的解封温度降低到130 ℃,从而使得低温固化得以实现和应用。

图1 异氰酸酯封闭及解封的反应过程Figure 1 Reaction process of isocyanate blocking and deblocking

主树脂上的羟基基团与异氰酸酯基团形成聚氨酯键的交联反应过程如下:

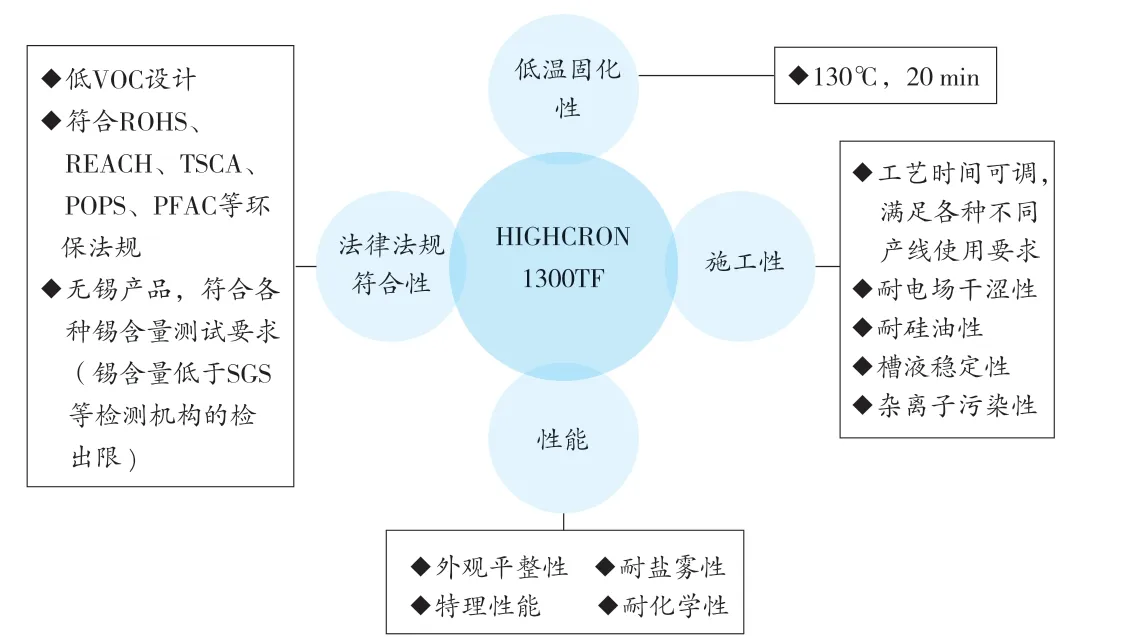

图2 HC-1300TF 的综合特性Figure 2 Comprehensive characteristics of HC-1300TF

新的替代有机锡的催化剂,具有较好的催化作用,能够保证解封闭的异氰酸酯与主树脂的羟基在低温烘烤条件下反应交联成膜,并且交联密度同温度较高的体系相同,涂膜性能保持不降低。

最新的低温无锡产品HC-1300TF可以在烘烤条件(130 ℃,20 min)下固化成膜,并提供优异的物理和化学性能,给予被涂装的产品优异的腐蚀防护,而且同步降低了助溶剂的使用量,降低了VOC(挥发性有机化合物)含量,更加绿色环保。

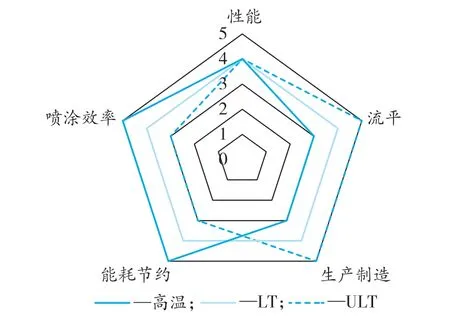

HC-1300TF 的综合特性见图2,其涂膜性能见表1。

表1 涂膜性能Table 1 Coating film performance

在节约能耗方面,通常每10 ℃的烘烤温度降低,会有约8 %~10 %的能耗节约[4],不同的烘烤温度区间会有差异。以空调压缩机的电泳生产线为例,按照年产量600 万台计,低温固化的产品可以节约柴油、天然气成本20~30 万RMB/a。

从在客户处实际使用情况的反馈来看,也验证了能耗的节约以及效率的提升。某压缩机生产线烘烤温度较使用立邦低温电泳前降低了7 ℃,同时链速提高了10 %,极大地提高了效率,降低了单台产品的能耗。最后成品的耐盐雾性也得到验证,产线压缩机抽样检测,500 h 盐雾试验单侧最大腐蚀宽度为1.6 mm。

2 低温固化粉末技术

传统的粉末涂料成膜温度均在180~200 ℃,固化时间10~20 min,相对能耗较大,并且费时。如果是基材很厚的工件,由于传热慢,可能需要更高的温度或更长的时间来完全固化,能耗较大,生产效率也较低。

从节约能源方面看,低温固化粉末涂料具有广阔的市场应用前景。理论上,传统粉末涂料使用的领域,低温固化粉末涂料都有应用拓展的可能。

实现粉末涂料的低温固化,可以让粉末涂料的应用不再局限于金属等耐热性基材表面的涂装,增加了粉末涂料应用于塑料制品、木材等热敏性基材[5]表面的可能性,拓展了粉末涂料的应用范围和应用领域。其次,低温固化的粉末涂料极大地降低了生产过程中烘烤环节产生的费用,减少能源消耗,节约了资源;同时从烘烤窗口看,低温固化能减少工艺固化时间,缩短生产周期,提高生产效率,增加经济效益[6]。

要提高低温固化下的反应速率,可从其化学反应机理来分析[7-9]。化学反应的速率可以应用Arrhenius公式表示:

式中,k 为速率常数,R 为物质的量气体常量,T为热力学温度,Ea 为表观活化能,A 为指前因子,也称频率因子。其另外一种形式如下:

式中,表观活化能Ea 是一个很重要的因素,化学反应速率与反应物活化能的大小密切相关,活化能越低,反应速率越快,因此降低活化能可以有效地促进反应的进行。促进剂通过改变反应途径的方式降低活化能来促进一些原本很慢的化学反应得以快速进行。

从上述公式可以看出,若要提高低温固化时的反应速度,可以通过降低反应活化能或增加反应基团的浓度来实现。

2.1 固化促进剂帮助降低固化温度

固化促进剂是一类可有效降低固化温度和反应活化能、缩短固化时间的物质。研发和选用高效能的固化促进剂是制备低温粉末涂料的重要手段之一。常用固化体系的固化促进剂及固化温度范围见表2[10-13]。

表2 常用固化体系的固化促进剂及固化温度范围Table 2 Curing accelerators and curing temperature range of commonly used curing systems

从表2 中可以看出,环氧、环氧基团/聚酯低温固化的可能性更大,相关领域的固化促进剂的研究比较深入。

2.2 提高树脂官能度以降低固化温度

提高参与反应基团的物质的量的浓度也是提高反应速度的有效方法之一。对于同类型的树脂,相对分子质量低的树脂比相对分子质量高的树脂具有更高的官能团浓度,采用低相对分子质量树脂可以提高固化反应活性,有利于固化。但是相对分子质量的降低会导致粉末涂料玻璃化温度(Tg)的降低,贮存稳定性变差。为了解决这个问题,可在树脂中引入支化结构来提高官能度[14-17]。

NPD ACE LT 系列和NPD ACE ULT 系列是立邦新开发的超低温固化粉末涂料,主要针对ACE(工程及农业机械)客户,可以提供超低温固化(160 ℃,15 min ;140 ℃,20 min ;130 ℃,30 min),具有优异的贮存稳定性,物理和化学性能能满足相关ACE测试要求。

NPD ACE LT 系列除普通耐候的NPD 268T ACE LT体系,还有NPD 300T ACE LT 和NPD 450T ACE LT 2种耐候体系。NPD ACE ULT 系列有NPD 268T ACE ULT、NPD 300T ACE ULT 和NPD 450T ACE ULT 3种不同耐候等级的产品。

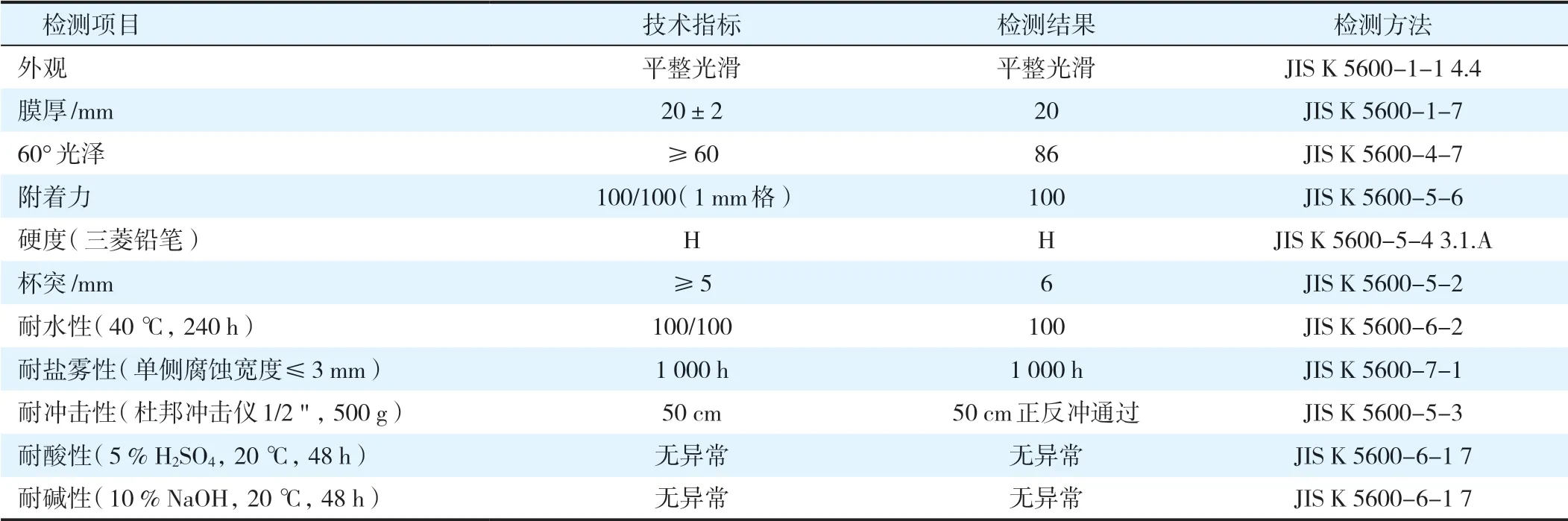

NPD 低温固化粉末涂料跟高温粉末涂料的比较见图3,其具体的涂膜性能指标见表3。

图3 低温固化与高温固化粉末涂料的比较Figure 3 Comparison of low temperature curing and high temperature curing powder coatings

3 常温固化天冬聚脲技术

天冬聚脲树脂是一种无溶剂、低黏度树脂,同时具有优异的耐候、耐腐蚀和耐磨性等综合性能,被广泛应用于防水、防腐、地坪等领域。聚天冬氨酸酯(polyaspartic esters,缩写PAEs)聚脲是一种低活性、慢反应型的新型脂肪族聚脲,解决了反应速度过快造成的涂层成型复杂、性能降低的问题。受空间位阻效应的影响,PAEs 与异氰酸酯(—NCO)组分的反应速度为几分钟到几十分钟,反应更为可控,因此聚天冬氨酸酯聚脲具有更广阔的应用前景[18-19]。

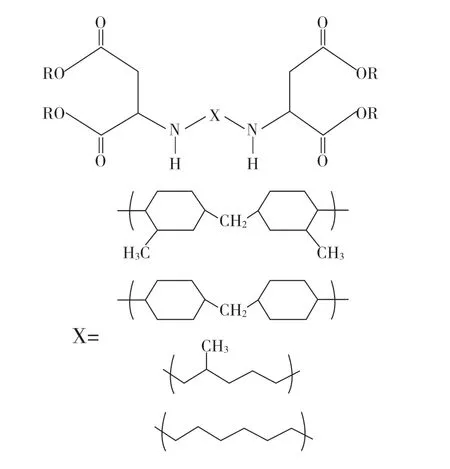

聚天门冬氨酸酯产品结构如下:

其中,X 可以是不同的脂环族或直的碳链结构。不同的结构,跟—NCO 反应的活性不同。过去,天门冬氨酸酯会被以活性稀释剂的方式引入到高固体分聚氨酯涂料体系中,以降低VOC。近年来,越来越多的聚天冬氨酸酯被开发出来,可直接与—NCO 反应应用于超高固体分体系的开发。

聚天冬氨酸酯与不同的异氰酸酯形成聚脲键的反应式如下:

采用不同的聚天门冬氨酸酯与HDI 三聚体进行交联反应。活化期从几分钟到几十分钟不等。而且其反应速度不受温度的影响,在常温和0 ℃基本保持不变。立邦的NIP QIK PAE-7000 面漆在5~35 ℃的温度范围内,活化期基本维持在120 min,突破了传统几十分钟的极限[20]。这主要基于原材料的结构设计与天冬聚脲配方的优化。

利用天冬聚脲体系反应速度优于传统聚氨酯体系,且低温不受影响的优点,聚脲体系的修补产品,在冬季低温条件下的下线干燥速度更快,无需投入烘烤设备即可满足需求。同时通过配方优化,涂料在极宽的温、湿度范围内(5~35 ℃/30 %~90 %),具有快干特性。比如温/湿度在5 ℃/30 %时,指触干时间仅为20 min,指压干时间为80 min。

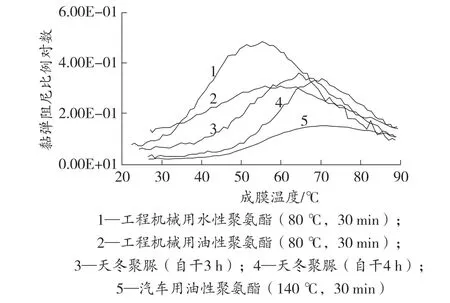

对天冬聚脲(立邦NIP QIK PAE-7000 面漆)3~4 h 自干的涂膜与聚氨酯体系烘烤固化涂膜的黏弹性进行考察,结果见图4。由图4 可见,天冬聚脲在短时间内自干固化成膜比工程机械用水性/油性聚氨酯体系低温烘烤条件下固化成膜的玻璃化转变温度高。同时,天冬聚脲在室温固化4 h 后的Tg与 汽车用溶剂型聚氨酯体系的玻璃化转变温度相当。玻璃化转变温度依次为:工程机械用水性聚氨酯(50~55 ℃)<工程机械用溶剂型聚氨酯(55~60 ℃)<天冬聚脲(3 h,65 ℃)<天冬聚脲(4 h,70 ℃)≈汽车用溶剂型聚氨酯(70 ℃)。此对比结果说明,立邦NIP QIK PAE-7000 面漆具有快干特性,其自干涂膜的交联密度也高于传统聚氨酯体系烘烤后的涂膜。前期涂膜致密性高,拥有更好的化学品耐性和机械性能,如耐磨、耐水等,更方便用户对下线工件的快速处置。

图4 不同体系干膜涂层的黏弹性(膜厚40~60 μm)Figure 4 Viscoelasticity of dry film coating of different systems (film thickness from 40 to 60 μm)

传统的溶剂型和水性聚氨酯产品在不打磨粉末面漆表面的工艺条件下,配套涂膜的附着力都不是很好,需要进行强制烘烤才能获得一定改善。针对这一情况,对天冬聚脲与粉末面漆的配套体系作了相应的调整,从而达到配套低温固化的粉末面漆时,用天冬聚脲体系产品做修补时能做到不打磨,不烘烤就能很好地配套。NIP QIK PAE-7000 面漆中选择柔性的HDI 与提高颜基比可明显改善其在粉末面漆上的附着力。

从涂层设计来看,因为天冬聚脲本身小分子的组分含量更高,对基材的润湿性上会有优势,但是因为小分子交联固化成膜时容易产生体积收缩,因此通过优化主剂的颜基比与引入柔性的HDI 来消除涂膜收缩产生的不利影响(表4)。

表4 主漆PVC 及配套固化剂种类对附着力的影响Table 4 Influence of main paint PVC and supporting curing agent types on the adhesion

综合来看,使用天冬聚脲修补产品在常温状态下,可以得到更快的固化成膜,这对于一些大型设备修补,及需要在室外堆场存放的工件修补,能够更好地摆脱烘烤设备的束缚,适应雨雪天气的影响。尤其是冬季低温条件下无烘烤也可以固化成膜,既能降低能耗还可以提升效率。另外此体系还能很好地跟粉末面漆搭配,设计成无需打磨的修补面漆。

4 基本组合配套

上述3 种技术,都是通过对涂膜交联反应过程温度的降低,来降低能耗。立邦在电泳,粉末及天冬聚脲体系中都推出了可供选择的产品,并且互相配合在一起,从电泳+粉末到最后的修补,提供了一套可供客户选择的配套体系(表5)。最大限度地从整体涂装工艺上对能耗进行降低,同时进一步提升产品的绿色环保属性。

表5 基本配套体系Table 5 Basic supporting system

5 结语

上述3 种新技术体系,都是通过降低涂膜交联反应过程温度,从而对能耗进行大幅降低。立邦不断引领行业发展潮流,在电泳,粉末及天冬聚脲产品液体修补体系方面持续推出新的可供选择的绿色环保产品。从电泳+粉末面涂到最后的修补,将从底到面以及最后的修补方案配合在一起,提供了一套可供工业客户选择的整套低温固化涂层体系。最大限度地从整体涂装工艺上对能耗进行降低,进一步提升产品的绿色环保属性,为实现国家的双碳减排目标贡献力量。