镍基高温合金CM247LC增材制造研究进展

乔绅,周文哲,谭庆彪,董安平,祝国梁,疏达,孙宝德

增材制造

镍基高温合金CM247LC增材制造研究进展

乔绅,周文哲,谭庆彪,董安平,祝国梁,疏达,孙宝德

(上海交通大学 上海市先进高温材料及其精密成形重点实验室,上海 200240)

航空航天领域的热端部件逐渐呈现结构复杂化和高耐热高承载的发展趋势,高温合金增材制造已成为高耐热承载复杂结构部件成形制造的重要技术方案。主要介绍了增材制造CM247LC合金微观组织特点,并对冶金缺陷形成机理与消除方法进行了综述。已有研究表明,增材制造CM247LC合金具有精细的晶粒尺寸,表现出强烈的<001>织构,增材制造CM247LC合金的胞界处存在尺寸约50 nm的颗粒状γ'相,并且胞界处存在Ti、Hf、Ta、W、C等元素明显富集的碳化物。裂纹是CM247LC合金在增材制造过程中最难以解决的冶金缺陷,仅通过优化工艺参数难以真正解决裂纹缺陷,合理优化成分有望实现裂纹消除,但优化了成分的合金在增材制造后的全面性能有待进一步评估。

增材制造;高温合金;CM247LC;微观组织;裂纹

近20年来,工业激光器、计算机硬件和软件以及金属粉末原料技术的快速发展大大推动了金属增材制造技术的发展与应用。金属增材制造技术能够制备出难以通过传统方式制造的复杂结构零部件,故金属增材制造技术在医疗、航空航天、汽车等关键领域具有广泛应用[1-2]。目前,高温合金增材制造部件如燃油喷嘴等已通过相关认证,在航天领域中已有多种高温合金增材制造构件通过考核验证,其他高温合金增材制造部件(例如预旋喷嘴等)则处于开发的早期阶段。虽然某些应用已经达到了认证生产的技术水平,但想要生产出无缺陷、结构合理且可靠的增材制造金属零件,需要对所用合金、增材制造工艺、增材制造合金的组织和性能有更加充分的了解[3]。

增材制造生产的零部件与传统方法制造的零部件之间存在冶金学差异,如微观组织、机械各向异性和增材制造工艺特有的缺陷(热裂、未熔合)等。这些特有的热裂、未熔合等冶金学缺陷对航空航天领域高温承载部件的服役性能有着重要影响,因此增材制造工艺产生的这些特有冶金学缺陷必须得到重视。CM247LC合金是一款专为制造涡轮叶片而设计的镍基高温合金,该合金具有优秀的高温性能[4],与航空航天领域对热端零部件高耐热高强度的需求相匹配,因此受到了广泛关注和研究。

1 CM247LC镍基高温合金

在涡轮发动机发展需求的推动下,1978年Cannon Muskegon公司研制出了CM247LC镍基高温合金,CM247LC合金具有优异的抗蠕变性能,能够服役于条件极为严苛的高温和高应力环境,其性能在一定程度上可媲美Rene N5等单晶高温合金[5]。

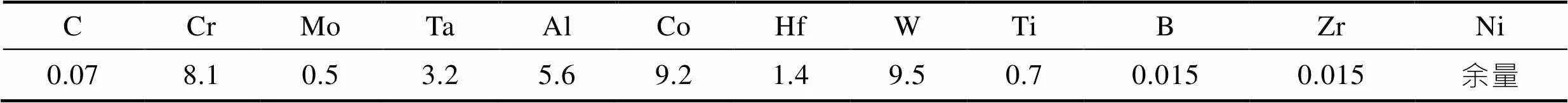

CM247LC合金是高铝钛沉淀强化镍基高温合金,以奥氏体γ相为基体,以高比例的γ'相为主要强化相(其中γ'相的体积分数可达60%左右),并存在少量MC碳化物。作为MAR–M247的调整改进版本,CM247LC合金具有更少的铪、钛和碳,可以减少微观偏析,并减少钨、钴、钼和铬等元素来最大限度减少有害相TCP相的生成[6-7]。CM247LC合金的化学成分如表1所示[8]。

表1 CM247LC合金的化学成分

Tab.1 Chemical composition of CM247LC alloy wt.%

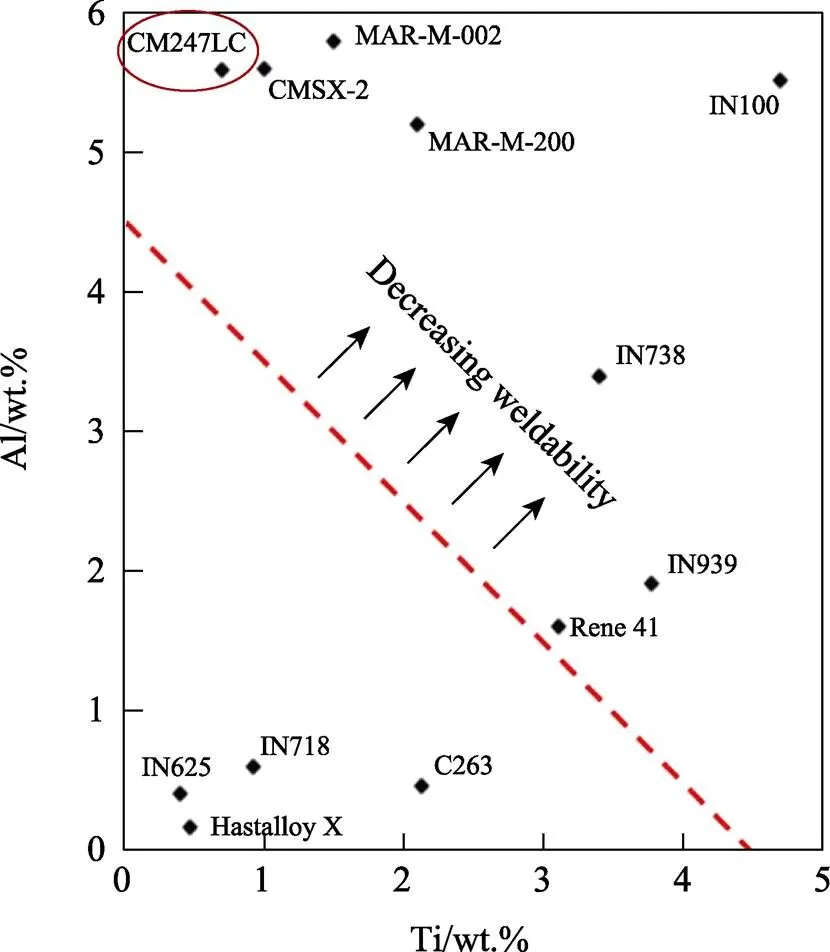

激光增材制造的过程与连续激光焊接工艺类似,因此合金的可焊性可用来作为激光增材制造可加工性的指标。研究人员根据Al和Ti含量(γ'主要形成元素)对多种典型的镍基高温合金可焊性进行了划分,如图1所示[9]。图中位于虚线上方的合金可析出高体积分数的γ'相,并且由于它们较高的开裂敏感性,通常被认为可焊性差。其中,CM247LC合金因为铝、钛含量高,也被划分为可焊性差的类别中。

图1 镍基合金可焊性划分图[9]

2 CM247LC合金的增材制造技术

目前已有报道的CM247LC合金增材制造研究主要使用的技术为激光粉末床加工(laser powder bed fusion,LPBF)技术,也可称为选区激光熔化(selective laser melting,SLM)技术,也有部分研究使用直接激光沉积(direct laser deposition,DLD)技术。LPBF技术特点是通过预先设置好的程序控制激光器在铺设好的粉末床上进行加工,其优势在于激光器光斑直径较小、精度高、扫描速度快和样品成形度好。DLD技术与LPBF技术最大的区别在于DLD技术的原材料与激光热源是同时输送的,其优势在于可以在非平面的部件上进行加工,制备效率较高,但成形精度较差。对于CM247LC合金这类可焊性差的材料,扫描速度快、温度梯度大的LPBF技术相较于DLD技术更容易产生大量裂纹。

2.1 激光粉末床加工技术

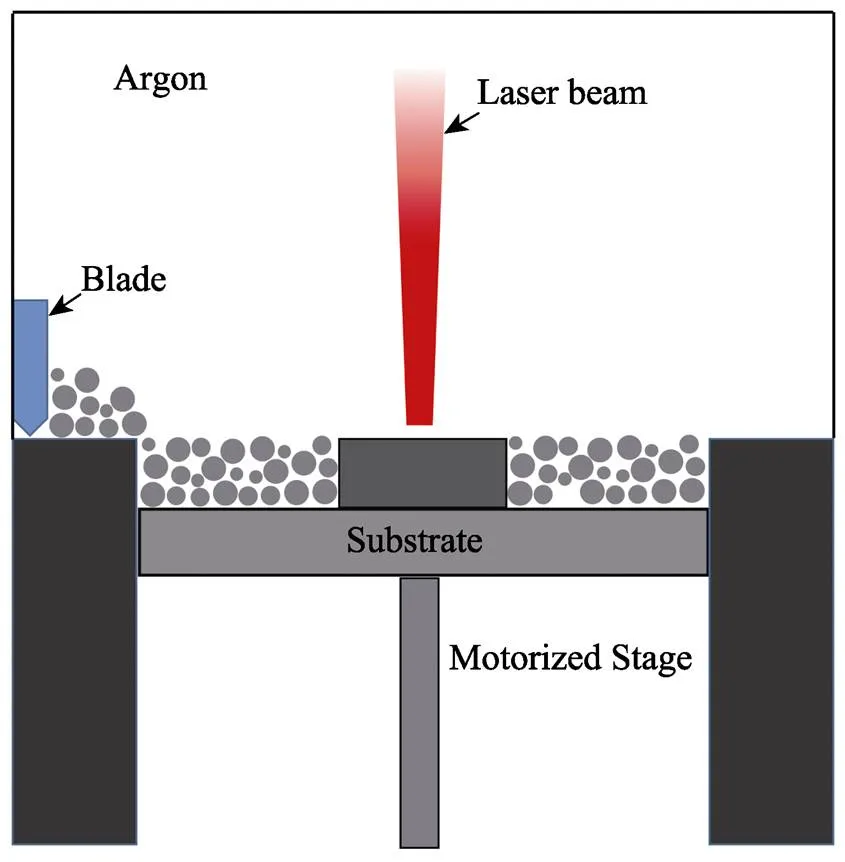

为了满足复杂零部件高精度近净成形的需求,激光粉末床加工技术由于其成形精度高、构件性能好的优点成为了主流选择[10-11],大量关于CM247LC合金增材制造的研究工作也围绕该技术开展了起来。LPBF技术采用的是铺粉技术,其过程始于实物的CAD建模,实物模型在设计软件中被分解为有设定值的平面薄片单元。基于产品需求,LPBF技术可设定激光扫描路径、建造参数和机器加工配置参数,在保护气氛中逐层熔合成形(见图2)。

Wang等[12]使用LPBF技术制备了CM247LC合金,制备得到的样品屈服强度为792 MPa,高于铸造态合金热处理后样品的屈服强度,相对于传统制造方式,其抗拉强度也更高。然而,由于裂纹的存在,所得样品塑性较差。虽然LPBF技术具有高精度、高效率和高成形自由度的优势,但应用于CM247LC合金时易产生严重的裂纹。

图2 激光粉末床熔合(LPBF)技术示意图

2.2 直接激光沉积技术

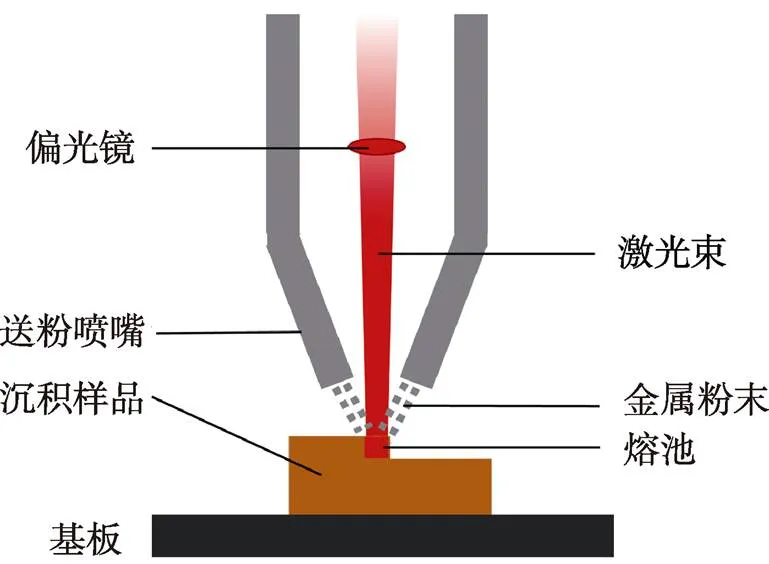

直接激光沉积技术示意图如图3所示,其原理是将粉末送入由激光束创建的熔体路径和熔池中,以将材料逐层或逐个沉积在基板上,采用氩气等保护气体保护熔融金属不被氧化,并将粉末流带入熔池。相较于LPBF技术,DLD技术的送粉方式有利于调整粉末的种类和比例。

图3 直接激光沉积(DLD)技术示意图

Alhuzaim等[13]通过脉冲波的激光模式,使用DLD技术制备了CM247LC合金,得到的合金性能(屈服强度为946 MPa,抗拉强度为1 120 MPa)优于此前报道的LPBF技术制备样品的性能,但伸长率仅为4.32%。与LPBF技术相比,目前使用DLD技术制备CM247LC合金的研究较少,有待进一步探索。

3 增材制造CM247LC合金的微观组织

从制备成形原理的角度,金属增材制造使用的热源与焊接加工时所用热源非常相近,主要有激光、电子束和电弧等,因此,CM247LC合金增材制造试件的微观结构与传统多道焊试件的微观结构有一定相似性。但增材制造试件的熔池更小、冷却速度更快,这使增材制造试件的组织结构与焊接试件的组织结构还是大有不同。

3.1 晶粒结构与织构

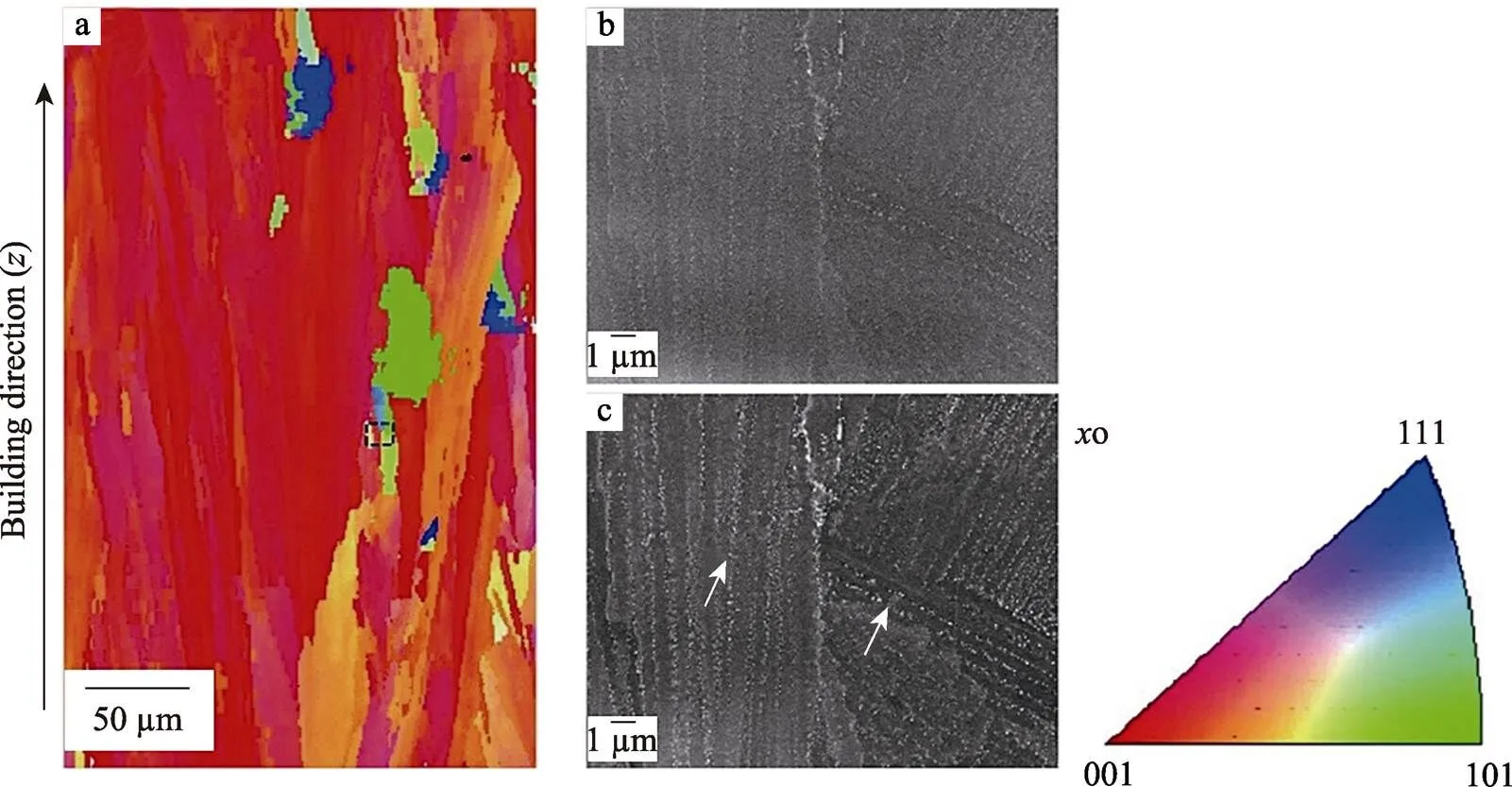

在金属增材制造过程中,原料粉末通过激光加热形成熔池,熔池向基体和周围粉末散热,形成熔池边界[14-15]。熔池的形状随加工参数的变化而变化,熔池顶表面可以是椭圆形或水滴形,垂直截面可以是半圆形或锁孔形,具体取决于激光功率和扫描速度[16-17]。外延生长是镍基高温合金增材制造的一个鲜明特征,这种特征使得只需将温度降至液相线以下,材料就可以在没有活化能势垒的情况下自发生长[18-19]。在增材制造工艺的凝固过程中,熔池边界附近的结构受上一层结构控制,熔池内远离熔池边界的微观结构以竞争性生长为主[20]。其中,多晶样品中存在择优生长方向与固–液界面处的最大热流方向的竞争生长。对于CM247LC合金的增材制造,当晶粒沿熔池边界局部曲率的特定方向时,该材料会发生择优生长[21]。热流方向与择优取向一致的枝晶生长更快,最终会形成柱状晶结构。研究表明,增材制造的CM247LC合金样品的微观结构以柱状晶粒为主,且存在大量取向一致的晶胞,如图4所示[12]。

这种强烈的各向异性也体现在宏观的强烈织构上,强烈的<001>织构的形成就是晶粒协调生长的结果。当沉积层累积多层后,平行于构建方向生长的晶粒由于更接近最大温度梯度将主导织构[21]。

增材制造部件中的晶粒尺寸受多种因素影响,其中冷却速率是重要的因素之一。据估算,CM247LC合金在LPBF凝固过程中的冷却速率约为106K/s[12]。对于增材制造工艺,冷却速率会随着累积层高的增加而降低[22-23]。因此,上层的局部冷却速率低于下层的,这导致上层的晶粒尺寸更为粗大[24]。

晶粒形态会对材料的性能产生显著影响。柱状晶的特点是晶粒尺寸粗大且力学性能呈各向异性,等轴晶则通常具有较小的晶粒尺寸和更均匀的力学性能。将等轴晶与柱状晶混合可以显著降低材料的各向异性,并且还能有效减少凝固裂纹。细小的等轴晶粒还能增强力学性能,例如提高延展性和断裂韧性。但是,在温度梯度极高(~106K/m)的增材制造方式下,想获得等轴晶极其困难[25-27],只有通过凝固前沿的结构过冷[28-29]、部分熔化粉末[30]、高耐热高温颗粒异质形核[31]等方式才能在增材制造加工中获得等轴晶。总体来说,相较于传统制造方式获得的CM247LC合金,增材制造高温度梯度下获得的CM247LC合金的组织明显更加精细[32]。

图4 增材制造CM247LC合金中具有强烈取向的柱状晶[12]

3.2 亚结构与析出相

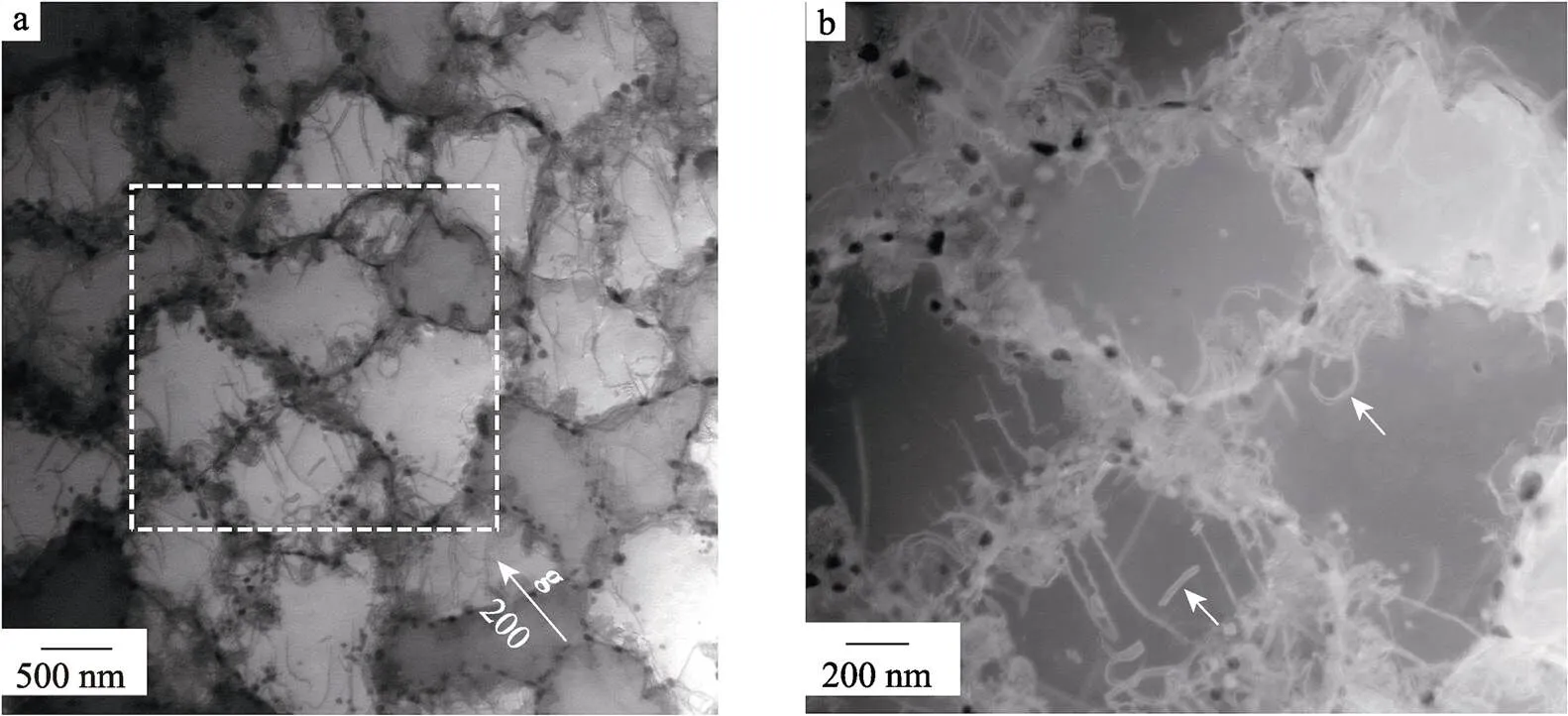

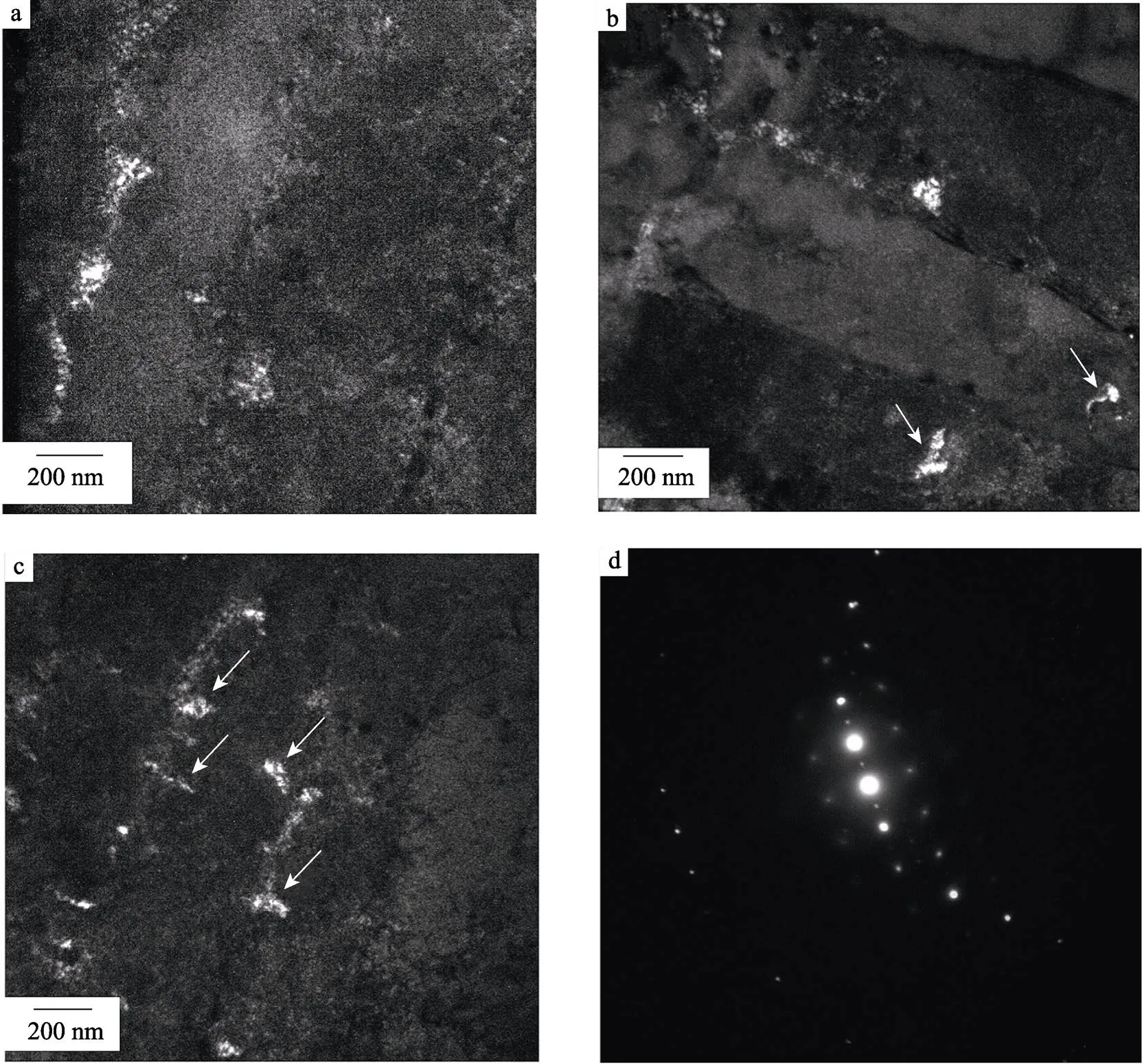

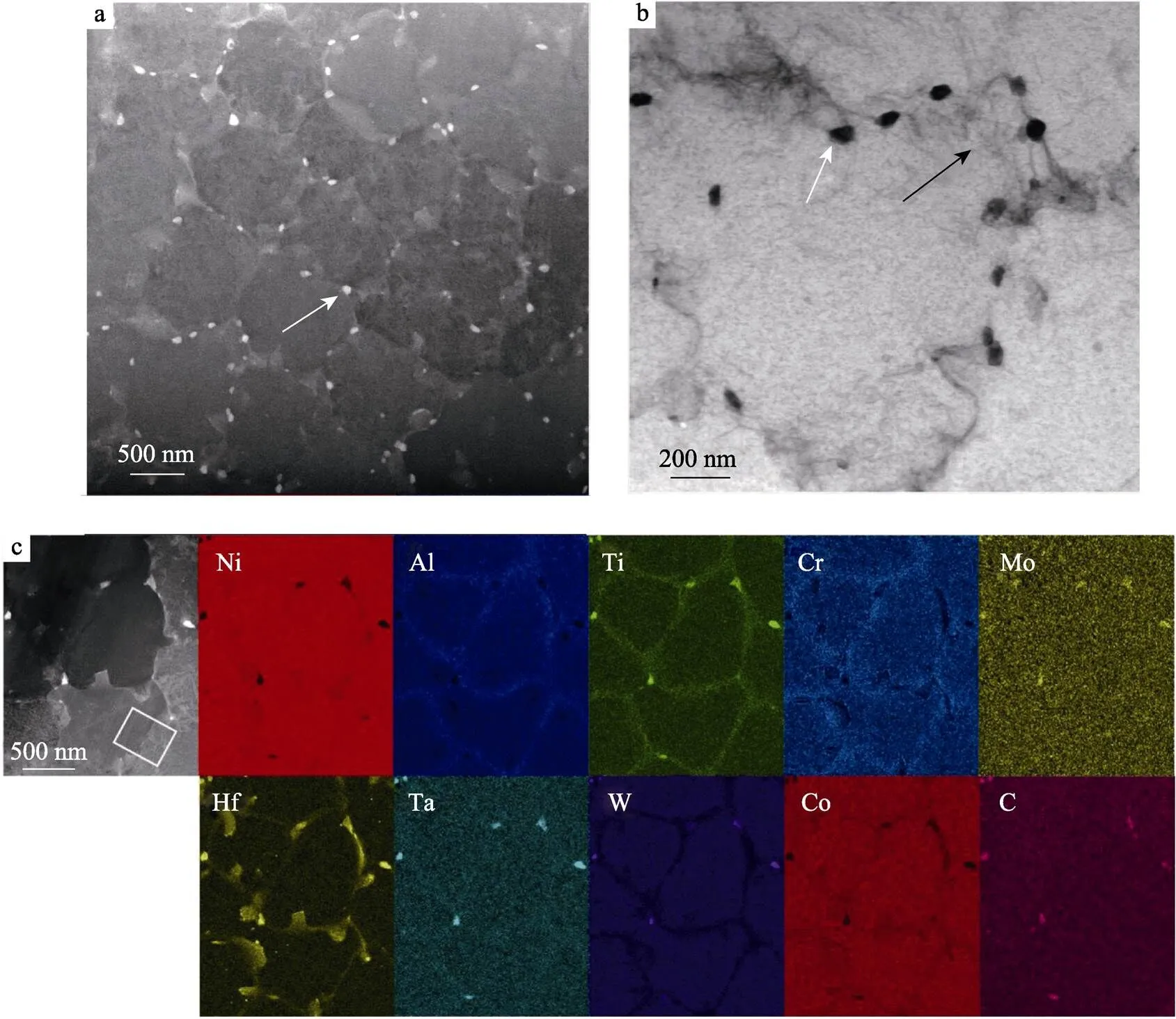

增材制造CM247LC合金的强度与常规铸造热处理后的合金强度相近甚至更高,这不仅与更精细的晶粒尺寸有关,还与合金中的沉淀析出相有关。相关研究工作表明,LPBF技术制备的CM247LC合金的晶胞边界包含高密度位错、含碳的第二相和(γ/γ¢)共晶[12,32-33]。增材制造快速升温/凝固过程中的热失配会带来高密度位错,形成晶胞亚结构组织,这种位错大量聚集的增材制造胞状亚结构的形成与沉淀物的钉扎作用以及化学成分偏聚带来的局部固溶强化差异有关[34-35],并且,这种胞状亚结构被认为是导致材料强度高的原因。研究认为,胞状结构的强化行为来源于胞状亚结构边界处的沉淀物、元素偏析、高密度位错、堆垛层错和低角度晶界[34,36]。Wang等[12]通过透射电子显微镜(transmission electron microscope,TEM)明场像和高角环形暗场像(high-angle annular dark-field imaging,HAADF)观察到在直径约500 nm的晶胞胞界处存在大量的位错(见图5[12]),并且位错通常成对出现,证明γ'沉淀物影响了位错的运动。通过TEM暗场像可以观察到在晶胞边界处存在直径约50 nm的颗粒状γ¢相,而且在胞内有高密度的、较小的γ¢颗粒(直径大多小于10 nm),如图6所示。LPBF过程冷却速度快、冷却时间过短的特点抑制了γ¢相的生长。针对增材制造CM247LC合金中不同尺寸γ¢相的形成机制较为可信的解释为:在晶粒和亚结构边界处,较高的位错密度和凝固过程诱导Al和Ti元素局部富集,提供的能量使沉淀物形成和生长为尺寸较大的(γ/γ¢)共晶[32],而亚结构内细小的γ¢相是在凝固后的冷却过程中通过沉淀形成的[12]。Muñoz-moreno等[19]在增材制造后较低温度的热处理样品中表征到了不规则形状的γ¢双峰分布沉淀物,这与增材制造后出现的不同尺寸的γ¢相有关;而在更高温度下的热处理样品中观察到了更细的立方体γ¢沉淀物,这是由于高于再结晶温度的热处理导致γ'析出物发生了溶解和再沉淀[19]。此外,已有研究工作表明,即使在快速冷却的增材制造期间,CM247LC合金的晶胞处也存在元素的显著偏析。通过扫描透射式电子显微镜(scanning transmission electron microscope,STEM)表征到LPBF制造的CM247LC合金样品晶胞边界处存在Ti、Hf、Ta、W、C的沉淀物[12,32-33],推测为MC型碳化物(见图7)[33]。综上可知,增材制造CM247LC合金中大量存在的沉淀物能够有效阻碍位错滑动,进而提高合金强度。

图5 增材制造CM247LC合金的TEM明场像(a)和HAADF图像(b)[12]

图6 增材制造CM247LC合金TEM暗场像(a-c)和衍射图(d)[12]

4 增材制造CM247LC合金的冶金缺陷

与传统制造方式相比,增材制造具备高能量输入、微熔池快速冷却和已凝固组织热循环等特有成形条件,这导致增材制造成形的合金具有特殊的冶金缺陷,主要包括未熔合、孔隙、球化以及裂纹等。

4.1 未熔合、孔隙、球化等缺陷

孔隙和未熔合是增材制造中常见的缺陷,通过工艺参数的调控可以得到有效消除。孔隙的形成原理有3种:(1)当激光以非常高的能量密度运行时,锁孔容易不稳定,会反复形成和坍塌,从而在沉积物中留下由夹带的金属蒸气组成的孔隙;(2)在粉末雾化过程中,气体可能会滞留在粉末颗粒内部,这些夹带的气体会产生微观的球形气孔;(3)保护气体或金属蒸气在熔池内的截留也可能形成气孔。形成未熔合缺陷则是因为上层的熔池未充分渗透到基板或先前沉积的区域中。

球化这种缺陷通常是在加工参数不当的情况下产生的。该缺陷产生原理如下:当激光扫描速度过快、激光功率过低或者能量密度过低时,熔池会被严重拉长进而分离成多个更小的熔池以减小表面张力,进而会形成一系列球状熔体。这类缺陷会严重破坏增材制造层间的黏结情况,进而产生孔隙。总体来说,通过合理控制增材制造的工艺参数可有效消除以上3种缺陷。

4.2 裂纹缺陷

裂纹是CM247LC合金增材制造中最常见的缺陷,这类缺陷会对合金的力学性能产生严重不利影响,且无法通过简单地改变工艺参数而消除。已有研究将增材制造镍基合金裂纹分为4类[37]。

图7 增材制造CM247LC合金的STEM环形暗场像(a)、STEM明场像(b)和胞界处STEM能谱图像(c)[33]

4.2.1 凝固裂纹

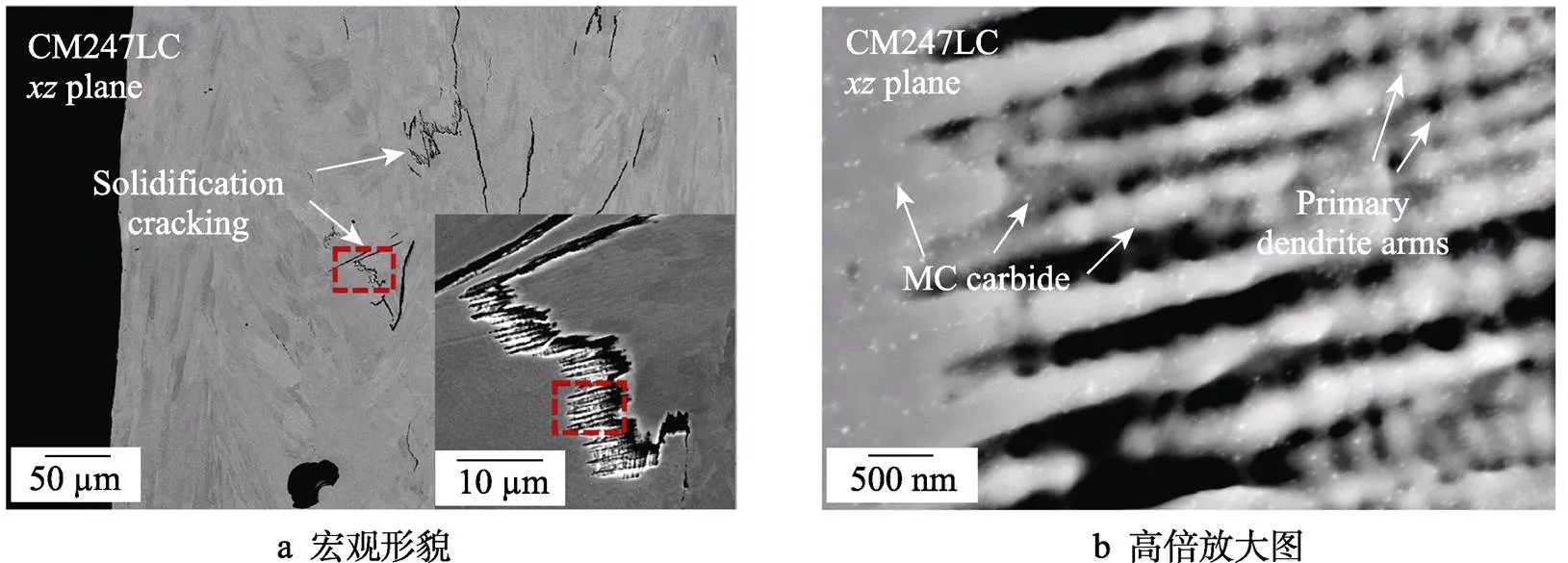

凝固裂纹(solidification cracking)也称为“热撕裂”,发生在凝固的熔池(或糊状区)中,其形成机理如下:在凝固的最后阶段,最后凝固的液相沿着固液边界呈连续的薄膜分布,此时若边界两侧的残余应变足够大,则会使边界分离形成裂纹。增材制造CM247LC合金凝固裂纹的形貌特征(见图8[38])为枝晶断裂形态,沿裂纹边界存在液体薄膜形貌(也可能观察不到,因为过于薄)。影响凝固裂纹的因素为合金的元素种类,种类越多则凝固的温度范围越宽,这会导致凝固裂纹更易产生。凝固裂纹还受微量元素的强烈影响,例如合金中的B元素,有强烈向晶界偏析的倾向,会在晶界处形成低熔点相M3B2,产生较低的固–液表面能,因此B元素在晶界的偏析会加剧增材制造CM247LC合金开裂。

4.2.2 液化裂纹

液化裂纹(liquation cracking)往往产生于熔池下方的热影响区,其形成过程如下:热影响区的部分区域因为二次加热而再次熔化成液态,该熔化区域因不能承受残余应力施加的应变而形成裂纹。

图8 选区激光熔化CM247LC样品的凝固裂纹[38]

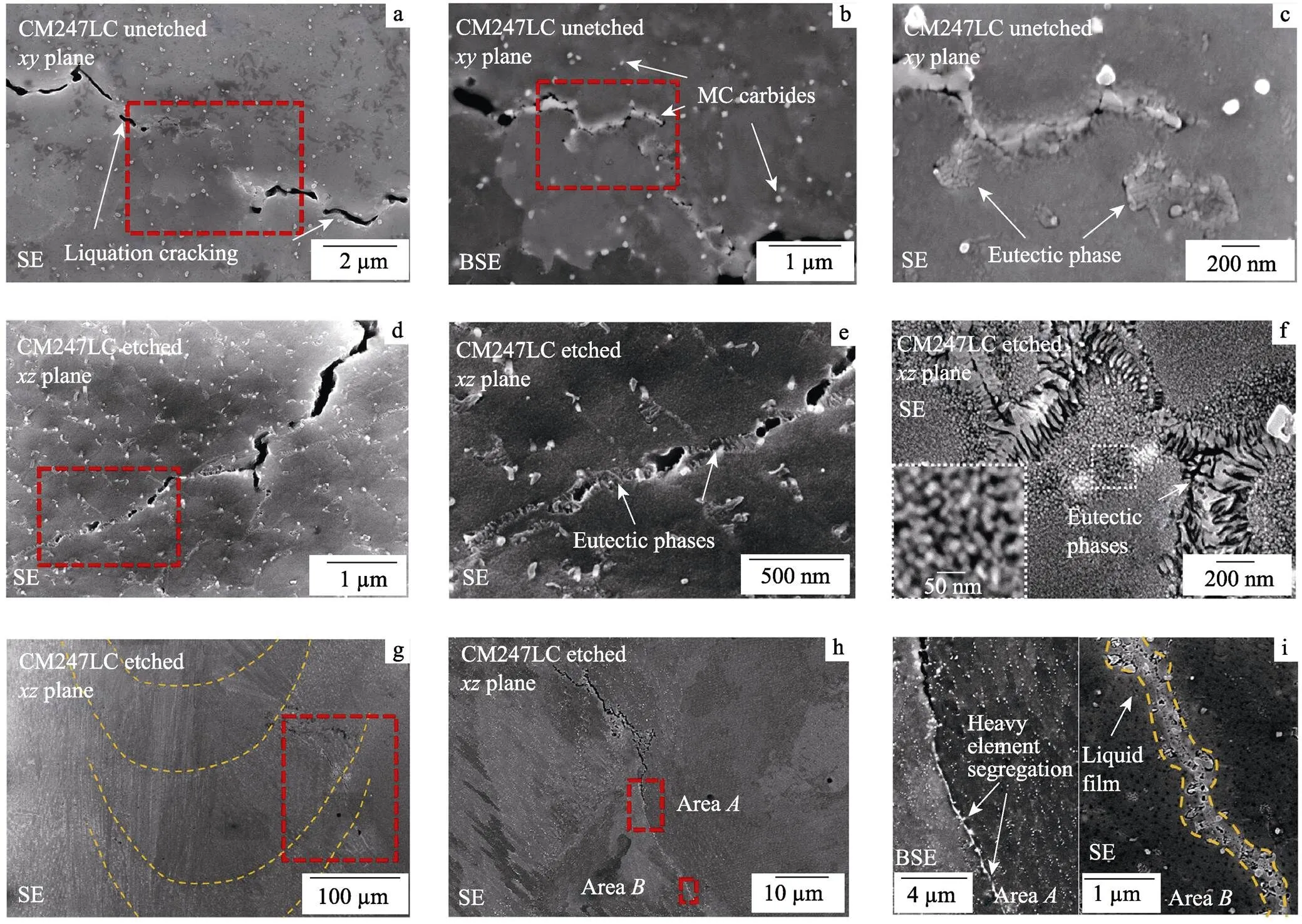

部分熔化区域的具体形成机理分为2类:(1)偏析机理,溶质或杂质元素扩散偏析到晶界并降低晶界的局部熔化温度;(2)渗透机理,显微组织在高温下发生局部熔化,并与移动中的晶界相交,然后渗透、润湿晶界。增材制造CM247LC合金的液化裂纹形貌特征是沿裂纹边界存在明显的液体薄膜(如图9所示)[38]。影响液化裂纹的因素有晶界处微量元素的偏析和产生组分液化的低熔点相。

图9 选区激光熔化CM247LC样品的液化裂纹[38]:(a-e)液化裂纹形貌;(f)纳米γ¢颗粒;(g-i)与液化裂纹相关的元素偏析和液膜

4.2.3 应变时效裂纹

当重复加热到固溶退火温度时,热影响区的低塑性(γ¢的快速沉淀)加上在同一区中高应变的积累作用会产生应变时效裂纹(strain aging cracking,SAC)。SAC是一种固态开裂裂纹,影响该种裂纹的因素为应力–应变的局部积累和较高的铝、钛含量(会加速γ'的沉淀析出)。

4.2.4 延性失塑裂纹

延性失塑裂纹(ductile-dipcracking,DDC)的产生过程为:当合金温度低于再结晶温度并处于0.5s~s(s为固相线温度)之间时,晶界发生移动,在晶界移动的过程中,合金中的空穴因晶界的剪切而相连接,从而引起延性失塑裂纹。DDC是一类尚未完全阐明的开裂模式,通常将DDC与SAC一起统称为“再热裂纹”。DDC的产生与在中等温度条件下镍基合金的延展性显著降低有关[39-41]。DDC通常沿着迁移的晶界扩展,裂纹面有时会呈锯齿状,开裂仅限于晶界的直段。

4.2.5 解决思路

针对增材制造CM247LC合金样品严重的开裂问题,研究者们也尝试了诸多不同的解决方案,按照不同的解决思路可分为2类。

1)工艺优化。Carter等[42]使用LPBF技术制备了CM247LC合金,并大范围地调整了增材制造的加工工艺参数,研究了不同工艺参数对该合金的影响。遗憾的是,CM247LC合金在大范围调整工艺参数的情况下都未获得合适的工艺窗口,所有样品都存在严重的裂纹缺陷。研究表明,在功率高、扫描间距小的工艺参数下,得到的样品呈现出大量的凝固裂纹;当调整为较低功率的工艺参数后,仍然有大量沿晶界开裂的裂纹。后续该团队发表文献[43]称扫描策略对CM247LC的沉积组织有明显影响,然而他们制备的CM247LC样品依然存在大量裂纹。Catchpole-smith等[9]使用了一种新型扫描策略尝试解决CM247LC合金增材制造的开裂问题。他们基于数学填充曲线的新分形扫描策略,即希尔伯特曲线和皮亚诺·哥斯珀曲线,以100 µm量级的短矢量长度扫描以达到减少残余应力、抑制裂纹的目的。结果表明,相对于常用的几种扫描策略,该新型策略在一定程度上提高了合金的致密度,但并没有解决裂纹问题。Bidron等[44]研究了激光熔覆CM247LC合金的开裂问题,他们的研究通过感应预热的方式将预热温度最高设置到了1 100 ℃,结果显示,该方法有效抑制了CM247LC合金在激光熔覆过程中的热裂纹。然而,大部分的增材制造技术都无法满足如此高的预热条件,如现有LPBF基板的预热温度都不高于200 ℃。Kalentics等[45]尝试了在选区激光熔化CM247LC合金的制备过程中加入激光喷丸强化(laser shock peening,LSP)技术,结果表明,经过激光喷丸处理的区域裂纹密度下降了95%。然而,这种后处理方式不但操作困难、效率低下,而且影响区域有限,并非解决裂纹的理想途径。

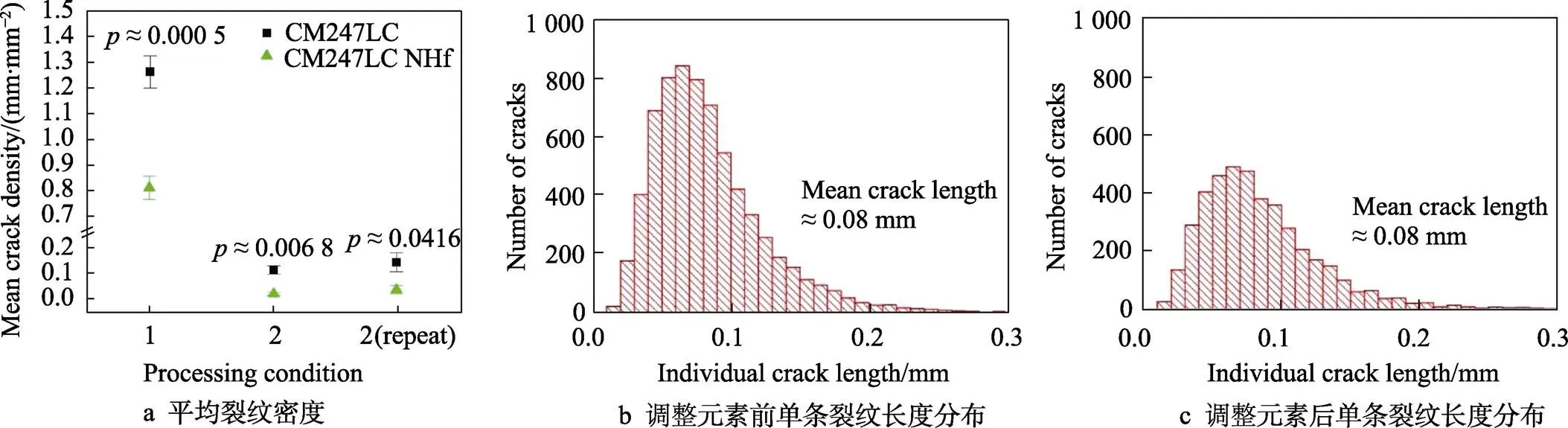

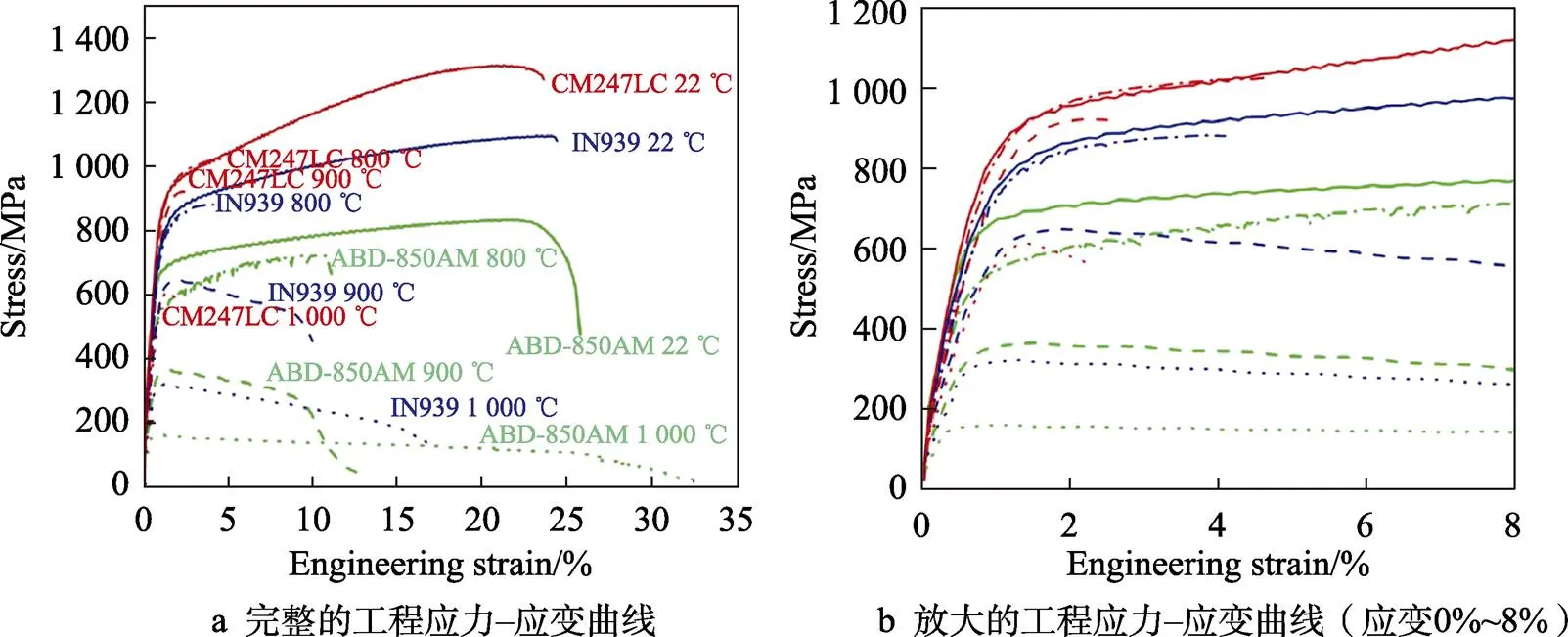

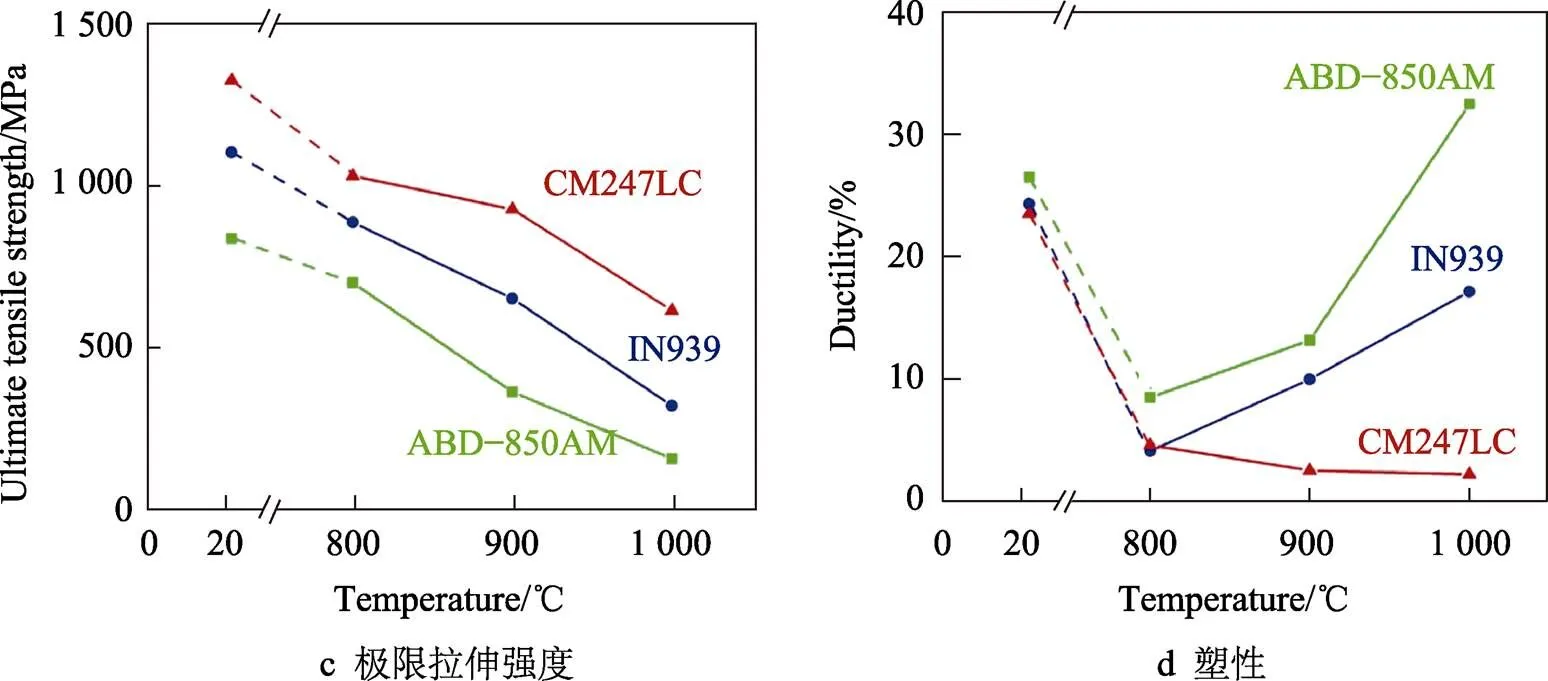

2)合金成分优化。高温合金现有牌号的成分设计是在慢速凝固条件下以获得优异的组织和性能为前提而进行研发的。高温合金增材制造技术与传统制备技术之间存在巨大差异(极快的冷却速度),这会引起成熟牌号的高温合金在增材制造时不能充分发挥增材制造技术自身优势,且高强高耐热高温合金在增材制造过程中极易出现裂纹。有研究人员通过优化调整CM247LC合金的成分,得到了更为优异的力学性能。Griffiths等[33]研究了LBPF制备CM247LC合金的裂纹问题,认为LPBF制备的该合金的裂纹主要为凝固裂纹和液化裂纹,并发现Hf元素极易偏聚于晶粒或亚胞的边界处。通过对CM247LC合金进行成分调整、去掉Hf元素以缩小凝固范围,有效减轻了增材制造CM247LC的微裂纹,所得样品的裂纹密度对比情况如图10[33]所示。后续他们[46]研究了去除Hf元素后对LPBF制备的CM247LC合金组织及性能的影响。结果表明,去除了Hf元素的合金在1 260 ℃下热处理2 h后,出现了之前没有出现过的退火孪晶现象,且γ¢相含量下降,硬度降低。这表明仅改变Hf一种元素的含量尽管可以减少微裂纹数量,但所得合金的力学性能不如CM247LC合金原有水平。Luca等[47]为了探明CM247LC合金增材制造产生裂纹的原因,把CM247LC合金简化成了仅含Ni、Cr、Al和Ti等4种元素成分的合金。合金成分简化防止了凝固/液化裂纹的出现,但无法避免SAC和DDC裂纹的产生。Tang等[38]经过比较传统合金IN939和CM247LC的成分、LPBF的组织形貌特征及性能,使用计算方法设计了适用于增材制造工艺的新型γ/γ¢镍基高温合金。LPBF制备的CM247LC合金中存在凝固裂纹、液化裂纹和固态裂纹,而LPBF制备的新合金基本没有缺陷。由图11可知,新合金(ABD–850AM)的良好性能证明了合金成分设计的可行性[38]。

图10 选区激光熔化CM247LC样品(调整元素前后)的裂纹密度对比[33]

图11 不同合金的高温性能对比[38]

图11 不同合金的高温性能对比[38](续)

5 结论与展望

1)高耐热高强高温合金增材制造成为高耐热承载复杂结构部件成形制造的重要技术方案,CM247LC合金的增材制造受到了广泛的关注与研究。

2)与传统制造技术相比,增材制造CM247LC合金的微观形貌有很大差异。从晶粒取向上看,增材制造的CM247LC合金展示出了典型的外延生长形貌,并存在大量<001>取向的柱状晶,表现出强烈的<001>织构。但在增材制造凝固过程中,高温度梯度给CM247LC合金带来了比传统制造更精细的晶粒组织。这些细小的晶粒尺寸以及合金中存在的沉淀相使增材制造试样的强度与常规铸造热处理后试样的强度相近甚至更高。从更微观尺度看,在增材制造CM247LC合金的胞界处存在尺寸约50 nm的颗粒状γ'相,并且在胞界处存在Ti、Hf、Ta、W、C元素明显富集的沉淀物。已有研究表明,这些沉淀物能够有效阻碍位错的滑动,进而提高合金强度。

3)CM247LC合金增材制造的主要冶金缺陷有未熔合、孔隙、球化以及裂纹。增材制造CM247LC合金的裂纹分为4类:凝固裂纹、液化裂纹、应变时效裂纹和延性失塑裂纹。消除增材制造裂纹是CM247LC合金增材制造最具挑战的难题,其他3种冶金缺陷均能够通过调整工艺参数实现基本消除。

4)已有研究主要通过2种思路来尝试消除CM247LC合金增材制造裂纹:(1)通过优化工艺参数来消除裂纹,该思路是希望可以改善增材制造过程中应力不均匀的问题,但工艺参数优化并未真正解决应力不均带来的开裂,针对这个思路,建议未来在探索增材制造技术的同时引入可缓解应力集中的技术;(2)根据增材制造的裂纹形成机理来调整优化合金成分,有研究表明,成分优化可实现高铝钛含量镍基高温合金的少裂纹或无裂纹增材制造,并且在一定温度范围内得到较好的性能,但适用于增材制造的合金优化设计准则尚不明确,且缺失与铸造CM247LC合金全面的性能对比,这些问题还有待进一步的实验验证。

[1] 刘龙涛, 陈超越, 李霞, 等. 激光增材制造单晶高温合金研究进展[J]. 精密成形工程, 2019, 11(4): 73-80.

LIU Long-tao, CHEN Chao-yue, LI Xia, et al. Research Progress in Laser Additive Manufacturing Technology of Single Crystal Superalloy[J]. Journal of Netshape Forming Engineering, 2019, 11(4): 73-80.

[2] 闵捷, 温东旭, 岳天宇, 等. 增材制造技术在高温合金零部件成形中的应用[J]. 精密成形工程, 2021, 13(1): 44-50.

MIN Jie, WEN Dong-xu, YUE Tian-yu, et al. Application of Additive Manufacturing Technology in Forming of Superalloy Component[J]. Journal of Netshape Forming Engineering, 2021, 13(1): 44-50.

[3] DEBROY T, WEI H, ZUBACK J, et al. Additive Manufacturing of Metallic Components-Process, Structure and Properties[J]. Progress in Materials Science, 2018, 92: 112-224.

[4] HARRIS K, ERICKSON G L. Low Carbon Directional Solidification Alloy: US5069873[P]. 1991-12-03.

[5] HARRIS K, ERICKSON G, SCHWER R. MAR-M247 Derivations—CM247 LC DS Alloy, CMSX Single Crystal Alloys, Properties and Performance[J]. Superalloys, 1984: 221-230.

[6] ZHANG Jian, SINGER R F. Effect of Grain-Boundary Characteristics on Castability of Nickel-Base Superalloys[J]. Metallurgical and Materials Transactions A: Physical Metallurgy and Materials Science, 2004, 35 A(3): 939-946.

[7] ZHANG J, SINGER R. Hot Tearing of Nickel-Based Superalloys during Directional Solidification[J]. Acta Materialia, 2002, 50(7): 1869-1879.

[8] WANG X, CARTER L N, ADKINS N J E, et al. Novel Hybrid Manufacturing Process of CM247LC and Multi-Material Blisks[J]. Micromachines, 2020, 11(5): E492.

[9] CATCHPOLE-SMITH S, ABOULKHAIR N, PARRY L, et al. Fractal Scan Strategies for Selective Laser Melting of ‘Unweldable’ Nickel Superalloys[J]. Additive Manufacturing, 2017, 15: 113-122.

[10] 王泽敏, 黄文普, 曾晓雁. 激光选区熔化成形装备的发展现状与趋势[J]. 精密成形工程, 2019, 11(4): 21-28.

WANG Ze-min, HUANG Wen-pu, ZENG Xiao-yan. Status and Prospect of Selective Laser Melting Machines[J]. Journal of Netshape Forming Engineering, 2019, 11(4): 21-28.

[11] TAN Chao-lin, WENG Fei, SUI Shang, et al. Progress and Perspectives in Laser Additive Manufacturing of Key Aeroengine Materials[J]. International Journal of Machine Tools and Manufacture, 2021, 170: 103804.

[12] WANG Xi-qian, CARTER L N, PANG Bo, et al. Microstructure and Yield Strength of SLM-Fabricated CM247LC Ni-Superalloy[J]. Acta Materialia, 2017, 128: 87-95.

[13] ALHUZAIM A, IMBROGNO S, ATTALLAH M M. Direct Laser Deposition of Crack-Free CM247LC Thin Walls: Mechanical Properties and Microstructural Effects of Heat Treatment[J]. Materials & Design, 2021, 211: 110123.

[14] 耿志杰, 王善林, 陈玉华, 等. 不同填充材料下316LN/Inconel 718异种激光焊接头的显微组织与力学性能[J]. 精密成形工程, 2019, 11(5): 71-77.

GENG Zhi-jie, WANG Shan-lin, CHEN Yu-hua, et al. Microstructure and Mechanical Properties of 316LN/Inconel 718 Dissimilar Alloy Laser Welding Joint with Different Filling Materials[J]. Journal of Netshape Forming Engineering, 2019, 11(5): 71-77.

[15] DAVID S, DEBROY T. Current Issues and Problems in Welding Science[J]. Science, 1992, 257(5069): 497-502.

[16] WEIRATHER J, ROZOV V, WILLE M, et al. A Smoothed Particle Hydrodynamics Model for Laser Beam Melting of Ni-Based Alloy 718[J]. Computers and Mathematics with Applications, 2019, 78(7): 2377- 2394.

[17] RAIYAN S, YE Jia-hui, AUSTIN W, et al. Effect of Composition and Phase Diagram Features on Printability and Microstructure in Laser Powder Bed Fusion: Development and Comparison of Processing Maps across Alloy Systems[J]. Additive Manufacturing, 2021: 102258.

[18] 卜文德, 谭和, 王磊, 等. 高温合金GH4169电子束熔丝增材制造工艺研究[J]. 精密成形工程, 2021, 13(3): 162-166.

BU Wen-de, TAN He, WANG Lei, et al. Study on Process for Electron Beam Wire-Feed Additive Manufacturing of GH4169 Superalloy[J]. Journal of Netshape Forming Engineering, 2021, 13(3): 162-166.

[19] MUÑOZ-MORENO R, DIVYA V, DRIVER S, et al. Effect of Heat Treatment on the Microstructure, Texture and Elastic Anisotropy of the Nickel-Based Superalloy CM247LC Processed by Selective Laser Melting[J]. Materials Science & Engineering A, 2016, 674: 529- 539.

[20] HAGHDADI N, WHITELOCK E, LIM B, et al. Multimodal γ' Precipitation in Inconel-738 Ni-Based Superalloy during Electron-Beam Powder Bed Fusion Additive Manufacturing[J]. Journal of Materials Science, 2020, 55: 1-9.

[21] ANTONYSAMY A, MEYER J, PRANGNELL P. Effect of Build Geometry on the β-Grain Structure and Texture in Additive Manufacture of Ti6Al4V by Selective Electron Beam Melting[J]. Materials Characterization, 2013, 84: 153-168.

[22] MANVATKAR V, DE A, DEBROY T. Heat Transfer and Material Flow during Laser Assisted Multi-Layer Additive Manufacturing[J]. Journal of Applied Physics, 2014, 116(12): 124905.

[23] RAGHAVAN A, WEI H L, PALMER T A, et al. Heat Transfer and Fluid Flow in Additive Manufacturing[J]. Journal of Laser Applications, 2013, 25(5): 052006.

[24] WANG Zhu-qing, PALMER T A, BEESE A M. Effect of Processing Parameters on Microstructure and Tensile Properties of Austenitic Stainless Steel 304L Made by Directed Energy Deposition Additive Manufacturing[J]. Acta Materialia, 2016, 110: 226-235.

[25] MANVATKAR V, DE A, DEBROY T. Spatial Variation of Melt Pool Geometry, Peak Temperature and Solidification Parameters during Laser Assisted Additive Manufacturing Process[J]. Materials Science and Technology, 2015, 31(8): 924-930.

[26] THIJS L, SISTIAGA M L M, WAUTHLE R, et al. Strong Morphological and Crystallographic Texture and Resulting Yield Strength Anisotropy in Selective Laser Melted Tantalum[J]. Acta Materialia, 2013, 61(12): 4657-4668.

[27] THIJS L, KEMPEN K, KRUTH J P, et al. Fine- Structured Aluminium Products with Controllable Texture by Selective Laser Melting of Pre-Alloyed AlSi10Mg Powder[J]. Acta Materialia, 2013, 61(5): 1809-1819.

[28] RAGHAVAN N, DEHOFF R, PANNALA S, et al. Numerical Modeling of Heat-Transfer and the Influence of Process Parameters on Tailoring the Grain Morphology of IN718 in Electron Beam Additive Manufacturing[J]. Acta Materialia, 2016, 112: 303-314.

[29] PARIMI L L, RAVI G A, CLARK D, et al. Microstructural and Texture Development in Direct Laser Fabricated IN718[J]. Materials Characterization, 2014, 89: 102-111.

[30] ZHOU Wen-zhe, ZHU Guo-liang, WANG Rui, et al. Inhibition of Cracking by Grain Boundary Modification in a Non-Weldable Nickel-Based Superalloy Processed by Laser Powder Bed Fusion[J]. Materials Science & Engineering A, 2020, 791: 139745.

[31] MARTIN J, YAHATA B, MAYER J, et al. Grain Refinement Mechanisms in Additively Manufactured Nano-Functionalized Aluminum[J]. Acta Materialia, 2020, 200: 1022-1037.

[32] DIVYA V, MUÑOZ-MORENO R, MESSÉ O, et al. Microstructure of Selective Laser Melted CM247LC Nickel-Based Superalloy and Its Evolution through Heat Treatment[J]. Materials Characterization, 2016, 114: 62-74.

[33] GRIFFITHS S, TABASI H G, IVAS T, et al. Combining Alloy and Process Modification for Micro-Crack Mitigation in an Additively Manufactured Ni-Base Superalloy[J]. Additive Manufacturing, 2020, 36: 101443.

[34] THOMAS V, JEAN-BAPTISTE F, AURELIEN P, et al. New Insights on Cellular Structures Strengthening Mechanisms and Thermal Stability of an Austenitic Stainless Steel Fabricated by Laser Powder-Bed-Fusion[J]. Acta Materialia, 2021, 203: 116476.

[35] PINOMAA T, LINDROOS M, WALBRÜHL M, et al. The Significance of Spatial Length Scales and Solute Segregation in Strengthening Rapid Solidification Microstructures of 316L Stainless Steel[J]. Acta Materialia, 2020, 184(C): 1-16.

[36] BO Yang, SHANG Z, JIE Ding, et al. Investigation of Strengthening Mechanisms in an Additively Manufactured Haynes 230 Alloy[J]. Acta Materialia, 2022, 222: 117404.

[37] DUPONT J N, LIPPOLD J C, KISER S D. Welding Metallurgy and Weldability of Nickel-Base Alloys[M]. Hoboken, NJ: Wiley, 2009: 157-248.

[38] TANG Y, PANWISAWAS C, GHOUSSOUB J, et al. Alloys-by-Design: Application to New Superalloys for Additive Manufacturing[J]. Acta Materialia, 2021, 202: 417-436.

[39] AHN H I, JEONG S H, CHO H H, et al. Ductility-Dip Cracking Susceptibility of Inconel 690 Using Nb Content[J]. Journal of Alloys and Compounds, 2019, 783: 263-271.

[40] LI Yi-feng, WANG Jian-qiu, HAN En-hou, et al. Multi-Scale Study of Ductility-Dip Cracking in Nickel-Based Alloy Dissimilar Metal Weld[J]. Journal of Materials Science & Technology, 2019, 35(4): 545-559.

[41] ZHANG Xiao-qiang, CHEN Hua-bin, XU Lu-ming, et al. Cracking Mechanism and Susceptibility of Laser Melting Deposited Inconel 738 Superalloy[J]. Materials & Design, 2019, 183(C): 108105.

[42] CARTER L N, ATTALLAH M M, REED R C. Laser Powder Bed Fabrication of Nickel-Base Superalloys: Influence of Parameters; Characterisation, Quantification and Mitigation of Cracking[J]. Superalloys 2012, 2012: 577-586.

[43] CARTER L N, MARTIN C, WITHERS P J, et al. The Influence of the Laser Scan Strategy on Grain Structure and Cracking Behaviour in SLM Powder-Bed Fabricated Nickel Superalloy[J]. Journal of Alloys and Compounds, 2014, 615: 338-347.

[44] BIDRON G, DOGHRI A, MALOT T, et al. Reduction of the Hot Cracking Sensitivity of CM-247LC Superalloy Processed by Laser Cladding Using Induction Preheating[J]. Journal of Materials Processing Tech, 2019, 277: 116461.

[45] KALENTICS N, SOHRABI N, TABASI H, et al. Healing Cracks in Selective Laser Melting by 3D Laser Shock Peening[J]. Additive Manufacturing, 2019, 30: 100881.

[46] SETH G, HOSSEIN G T, ANTHONY D L, et al. Influence of Hf on the Heat Treatment Response of Additively Manufactured Ni-Base Superalloy CM247LC[J]. Materials Characterization, 2021, 171: 110815.

[47] LUCA A De, KENEL C, GRIFFITHS S, et al. Microstructure and Defects in a Ni-Cr-Al-Ti γ/γ' Model Superalloy Processed by Laser Powder Bed Fusion[J]. Materials & Design, 2021, 201: 109531.

Research Progress of Additive Manufacturing of CM247LC Nickel-based Superalloy

QIAO Shen, ZHOU Wen-zhe, TAN Qing-biao, DONG An-ping, ZHU Guo-liang, SHU Da, SUN Bao-de

(Shanghai Key Laboratory of Advanced High Temperature Materials and Precision Forming, Shanghai Jiaotong University, Shanghai 200240, China)

The hot end parts in the aerospace field show the development trend of complex structure, high heat resistance and high load-bearing capacity. Additive manufacturing of superalloys has become an important technical solution for the manufacturing of hot end parts with complex structures. This work mainly introduced the microstructure characteristics of CM247LC alloy prepared by additive manufacturing and summarized the formation mechanism and elimination methods of metallurgical defects. Studies show that the CM247LC alloy prepared by additive manufacturing has a fine grain size and exhibits a strong <001> texture. There is a granular γʹ phase with a size of about 50 nm at the cell boundary of CM247LC alloy prepared by additive manufacturing. And there are carbides that are obviously enriched in elements such as Ti/Hf/Ta/W/C at the cell boundary. Cracks are the most difficult metallurgical defect in additive manufacturing of CM247LC alloy. It is difficult to truly solve crack defects only through optimization of process parameters. Reasonable composition optimization is expected to achieve crack elimination. However, the overall performance of alloy with optimized composition after additive manufacturing needs further evaluation.

addictive manufacturing (AM); superalloys; CM247LC; microstructure; cracking

10.3969/j.issn.1674-6457.2022.08.014

TG665

A

1674-6457(2022)08-0093-11

2021–11–16

航空动力基金(6141B09050324)

乔绅(1996—),男,硕士生,主要研究方向为高温合金的增材制造。

谭庆彪(1981—),男,博士,工程师,主要研究方向为高温合金精密成形技术。

责任编辑:蒋红晨