基于混合建模技术的男体立裁人台手臂的研制

王 旭,黄宏俊,许 珂,张 颖,胡坤才,任肖娜

(1.河南工程学院 服装学院,河南 郑州 451191;2.河南工程学院 工程训练中心,河南 郑州 451191;3.河南省纤维检验局,河南 郑州 450042)

在服装立体裁剪过程中,手臂作为人台的重要组成部分,在袖身设计中起到不可替代的作用。在西装、时装等成衣设计和制作工艺中,袖肥、袖山高、绱袖角度等都是非常关键的技术要点,上衣袖子要根据人体上肢的自然形态及运动规律进行款式设计和结构设计,没有人台手臂作为支撑和参考,服装从业人员只能通过手工测量或者经验值来估算尺寸数据,难以确保袖子尺寸的准确性,立裁人台手臂的研制对于服装设计师、制版师、工艺师等尤为重要。

近年来,随着服装行业的快速发展,立裁人台作为服装设计的专业性辅助工具,相关研究内容不断深入,人台手臂的连接方式及产品类型持续拓展。1998年,已有人台配备了可活动短臂,使得人台肩部加宽且圆顺,为袖子的制作提供了一定的依据[1]。随后,相关研究人员利用卡扣[2]以及螺纹结构[3]实现人台手臂与躯干的连接,并使用磁性材料,搭配机械结构实现人台手臂的肩部运动[4-6],或利用连接带通过安插珠针的方式将手臂固定在人台躯干上[7]。这些人台手臂在一定程度上增加了活动性和可拆卸性,然而难以真实模拟人体手臂的各种运动姿势。于是,利用乳胶海绵、硅胶等柔性材料制作的球轴连接装置被研发出来[8-9],通过转轴实现多种姿势的调整和固定,此外,有学者[10-11]还设计了不同的活动铰接件以及转动件完成了手臂的侧向抬起、自由旋转和自动复位等运动,以便用于各种类型服装的展示,但这些活动范围较大的人台手臂由于连接装置较为复杂,加工成本高,并没有在业内广泛应用。目前,市场上现有的人台手臂主要有聚丙烯(PP)棉填充手臂、玻璃钢材料手臂、聚氨酯(PU)发泡材料手臂、木制手臂等类型,其中大部分手工填充的手臂质地松软、容易变形,玻璃钢和木制手臂价格昂贵、插针困难,PU发泡材料手臂虽然插针比较方便,但存在一定的环境污染。美国Alvanon公司生产的全身(包含躯干和四肢)人台,手臂采用玻璃钢材料及PU材料制作,产品做工精良,回弹性较好,尺寸比较精确,但手臂直接装配在人台躯干上,没有肩部连接装置,无法模拟人体各个方向的摆臂运动。此外,调研发现大多数人台手臂还存在尺寸不够标准、外形不够美观、手臂活动不便等问题,难以实现立裁设计中的试衣参考和结构调整,无法满足服装标准化、精准性的要求。

为此,本文通过手工测量和三维扫描的方式获取男体手臂尺寸及点云数据,基于正逆向混合建模技术进行男体手臂模型及关节连接装置的设计与构建,利用快速成型技术完成人台手臂的成品制作,满足人台手臂的尺寸精确性以及运动灵活性需求,为成衣袖型设计、立裁教学以及成衣展示等提供可活动式标准化男体人台手臂,并为人台产业发展提供较好的借鉴意义和参考价值。

1 手臂尺寸数据采集

人体尺寸是服装人台制作的前提条件。GB 10000—1988《中国成年人人体尺寸》中给出了成年男体上臂长和前臂长的具体尺寸;GB/T1335.1—2008《服装号型 男子》标注了男体全臂长的尺寸,这2个标准均给出了男体手臂长度方向的参考尺寸,但并未对肘围、腕围、臂根围等围度尺寸进行标定。随着生活水平的提高,我国人体尺寸发生了一定程度的变化,然而国标数据并没有及时更新。

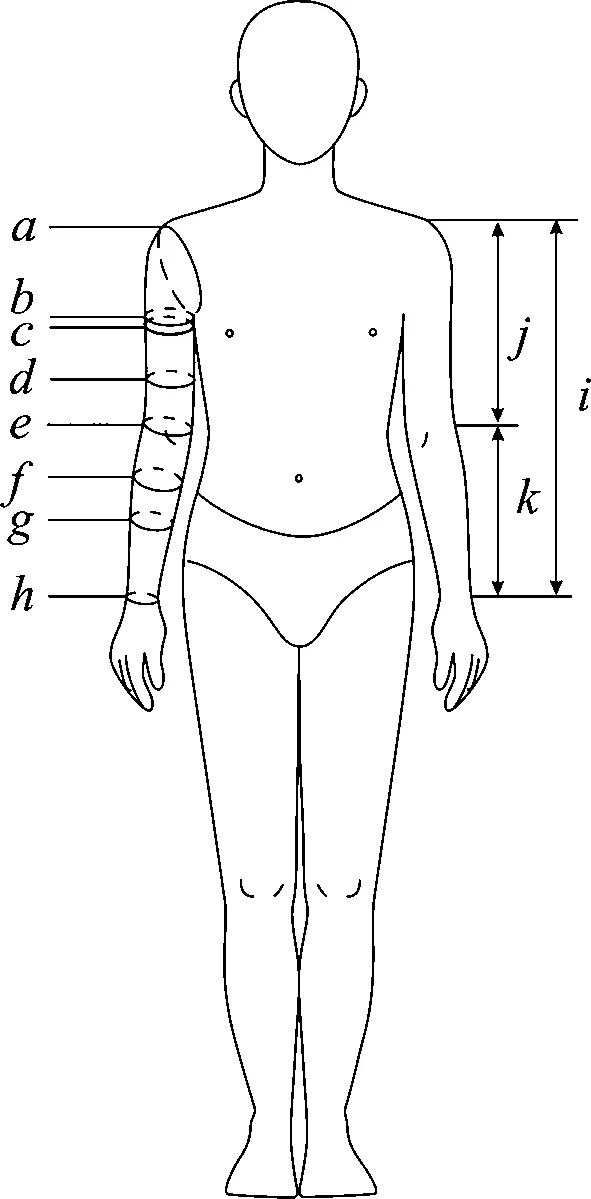

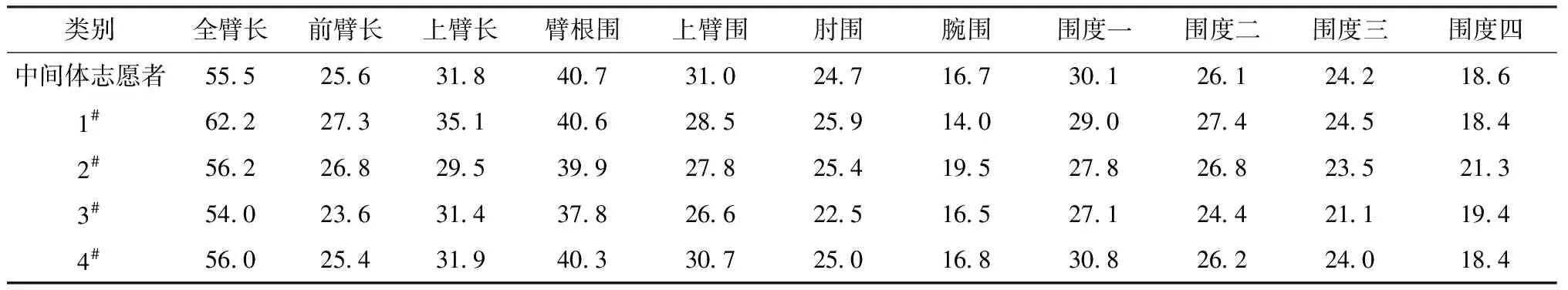

为确保人台手臂尺寸的精准性,在前期研究[12]中,邀请200名年龄在18~25岁、身高在165~175 cm、体重在55~75 kg、体型接近170/88A男性志愿者,利用皮尺、马丁式人体形态测量尺对志愿者的全臂长、前臂长、上臂长、臂根围、腕围、肘围等11项指标进行测量,结果如图1所示。然后计算各项指标的加权平方差,选择加权平方差最小(即测试指标偏离平均值最小)的志愿者作为中间体志愿者。随后,采用ZGScan717高精度手持式激光三维扫描仪(武汉中观自动化科技有限公司)对中间体志愿者的手臂点云进行精准扫描,该设备的扫描精度为0.02 mm,分辨率为0.05 mm,可以保证数据采集的精准性。扫描过程中要求志愿者静止站立,让手臂和肩部暴露,手臂肌肉处于放松状态,肘部自然弯曲,前臂自然下垂,手掌微微攥握,手臂不可晃动。为尽量减少上臂根部的数据漏洞,获取更多的点云数据,志愿者需上身倾斜20°,手臂垂直向下,与身体产生一定的夹角,露出臂根部位进行手臂扫描,扫描结束后导出OBJ格式的点云数据文件,如图2所示。为了在模型构建过程中参考人台臂根形状和调整手臂位置,同时还需要扫描一个号型为170/88A男体人台。

a—臂根围;b—上臂围;c—围度1;d—围度2;e—肘围;f—围度3;g—围度4;h—腕围;i—全臂长;j—上臂长;k—前臂长。

图2 中间体志愿者的手臂点云数据

2 模型构建

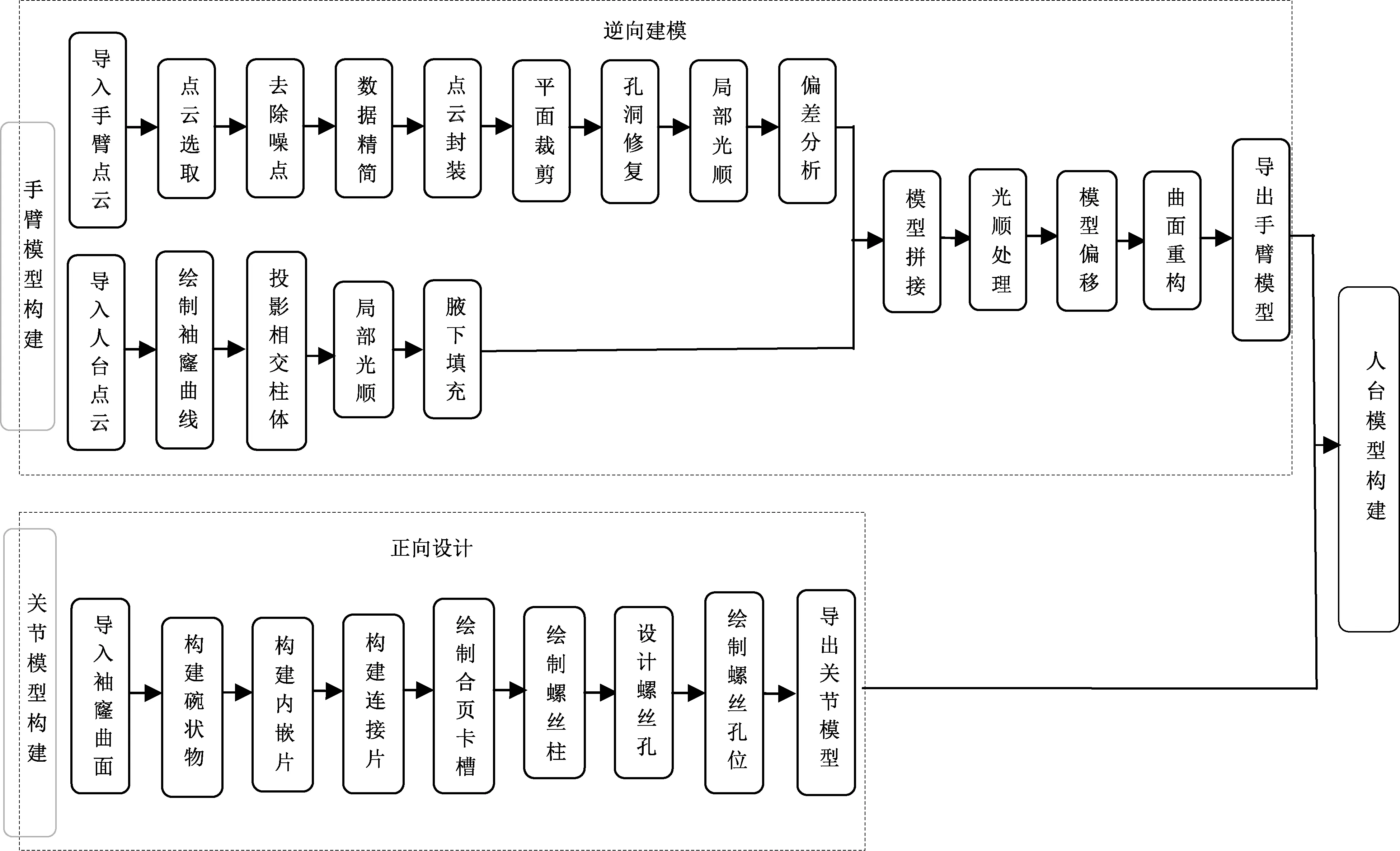

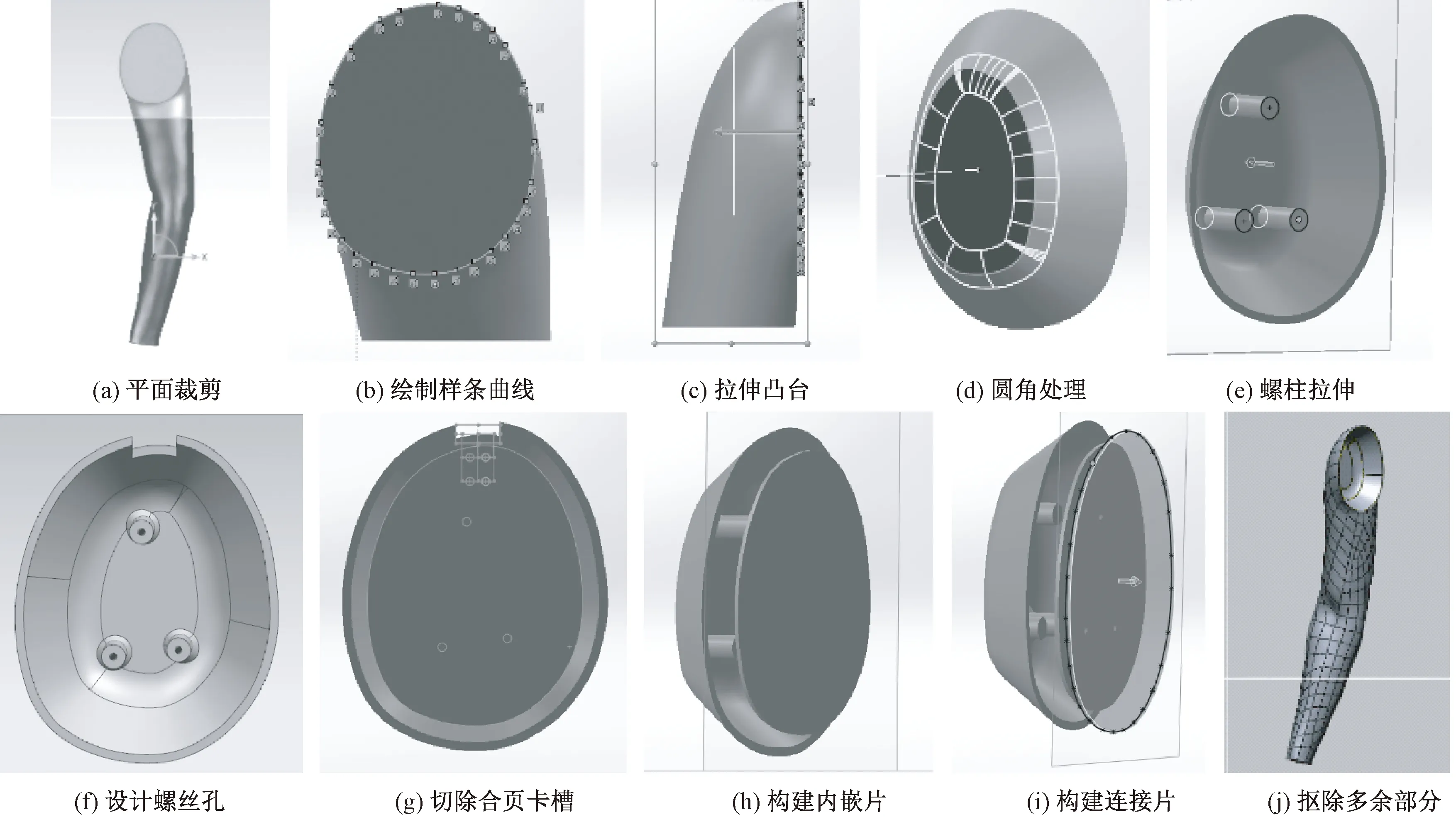

为制作可活动式男体立裁人台手臂,本文首先采用混合建模技术进行模型重建和设计。基于三维扫描仪采集的男体手臂点云数据,利用逆向工程软件Geomagic Studio重构手臂模型,使用Zbrush软件进行光顺处理,并结合正向设计软件Solidworks、UG、Geomagic Design X等进行肩部关节连接件设计,具体的模型构建过程如图3所示。

图3 可活动式人台手臂模型构建流程图

2.1 人体手臂模型构建

2.1.1 手臂模型重建步骤

2.1.1.1点处理阶段

将扫描获取的手臂点云数据导入Geomagic Studio中,使用“对象移动器”命令,对手臂模型位置进行调整,截取腕围线到臂根围线的部位,删除多余点云,对点云数据进行去除杂点、去除噪点、数据精简及点云数据封装等处理。其中,去除杂点时将敏感性设置为85.0,可以最大程度选中更多体外孤点,去除噪点时将“平滑度水平”级别调至1,使点云数据排布统一,有利于后续模型的封装,展现真实的模型形状。

2.1.1.2多边形处理阶段

点云处理阶段完成后,为了减少表面波纹,需要对封装后的三角形面片进行多边形处理。首先对臂根及手腕部分进行平面裁剪,保证臂根截面和手腕截面均为一个平面,如图4(a)所示;随后使用“填补单个孔”命令对臂根部位的数据孔洞进行修复,如图4(b)所示;为更好地还原出光顺的三角面片,对模型实施“去除特征”“砂纸”“松弛”和“删除钉状物”命令,对模型的表面进行优化处理;最后利用“精确曲面”工具栏中的“偏差分析”命令得到手臂模型矢量图,分析发现,手臂模型的平均正向偏差为0.19 mm,平均负向偏差为-0.20 mm,偏差在合理范围内,符合产品要求。

图4 多边形处理阶段操作步骤

2.1.2 肩部模型重建

图5示出肩部模型构建步骤。可以看出,模型中手臂肩部及腋下的缺失面积较大,袖窿曲线与人台也有一定的差异,难以与人台肩部对齐匹配,因此有必要对手臂肩部进行模型重建。首先导入男体人台点云数据,使用“曲面裁剪”命令,绘制男体人台上袖窿轮廓的闭合曲线,裁剪形成袖窿曲面(如图5(a)所示);其次使用“投影边界到平面”命令,位置度调整为25.0 mm,创建一个与手臂相交的柱体,用“平面裁剪”命令将袖窿平面截去,只留下空心柱体(如图5(b)所示);随后将投影所得的柱体进行“细化多边形”“增强网格处理”等操作,进行局部光顺,使得柱体的条纹状面片变成常规的三角形面片,并对照柱体截面,点击“填充单个孔”命令,对手臂腋下缺失部分,即柱体与手臂不能相交的部分进行边界填充(如图5(c)所示);最后使用“布尔运算”中的“相交”命令获得肩部相交轮廓模型(如图5(d)所示)。

图5 肩部模型构建步骤

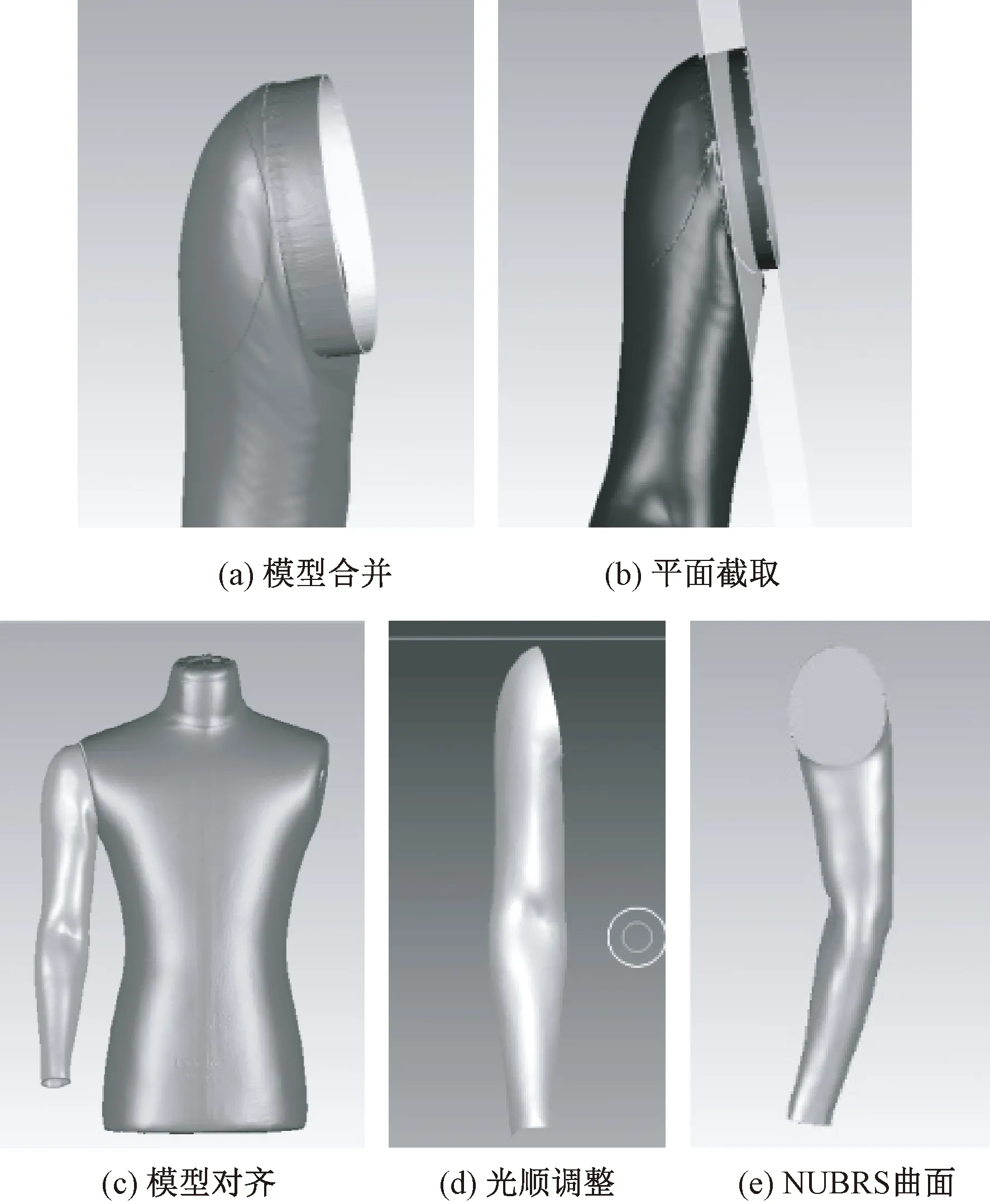

2.1.3 模型合并及光顺处理

为了合并手臂和肩部模型,同时选中相交轮廓模型和手臂模型,使用“多边形”中的“合并”命令将肩部轮廓与手臂模型连接在一起,如图6(a)所示。由于合并后的手臂模型肩部不光滑,存在大量重叠错误、不平整的面片,因此需要继续进行多边形阶段的处理。首先使用“平面裁剪”命令对臂根部分进行裁剪,位置度设为12 mm,如图6(b)所示;其次使用“去除特征”“砂纸”“松弛”“快速光顺”和“删除钉状物”命令对模型进行局部光顺;随后使用“对象移动器”命令,对手臂模型位置进行调整,使手臂模型袖窿完全与男体人台臂根部位对齐,如图6(c)所示;为了调整人体手臂的肌肉线条,让模型符合人体手臂的自然下垂状态,并提高模型的光顺度,将模型导入ZBrush软件中,使用“Move”笔刷对模型进行调整打磨,如图6(d)所示。为了预留出成品手臂外层包覆材料(海绵及面料)的空间,使用“偏移整体”命令,将模型向内偏移3 mm;最后进行NURBS曲面重构,使用“精确曲面”指令进行“自动造面”,将“多边形对象”转化为“精确曲面”,如图6(e)所示,曲面片数量设置为300,最终导出STL格式的手臂模型。

图6 模型合并及光顺处理步骤

2.2 关节模型构建

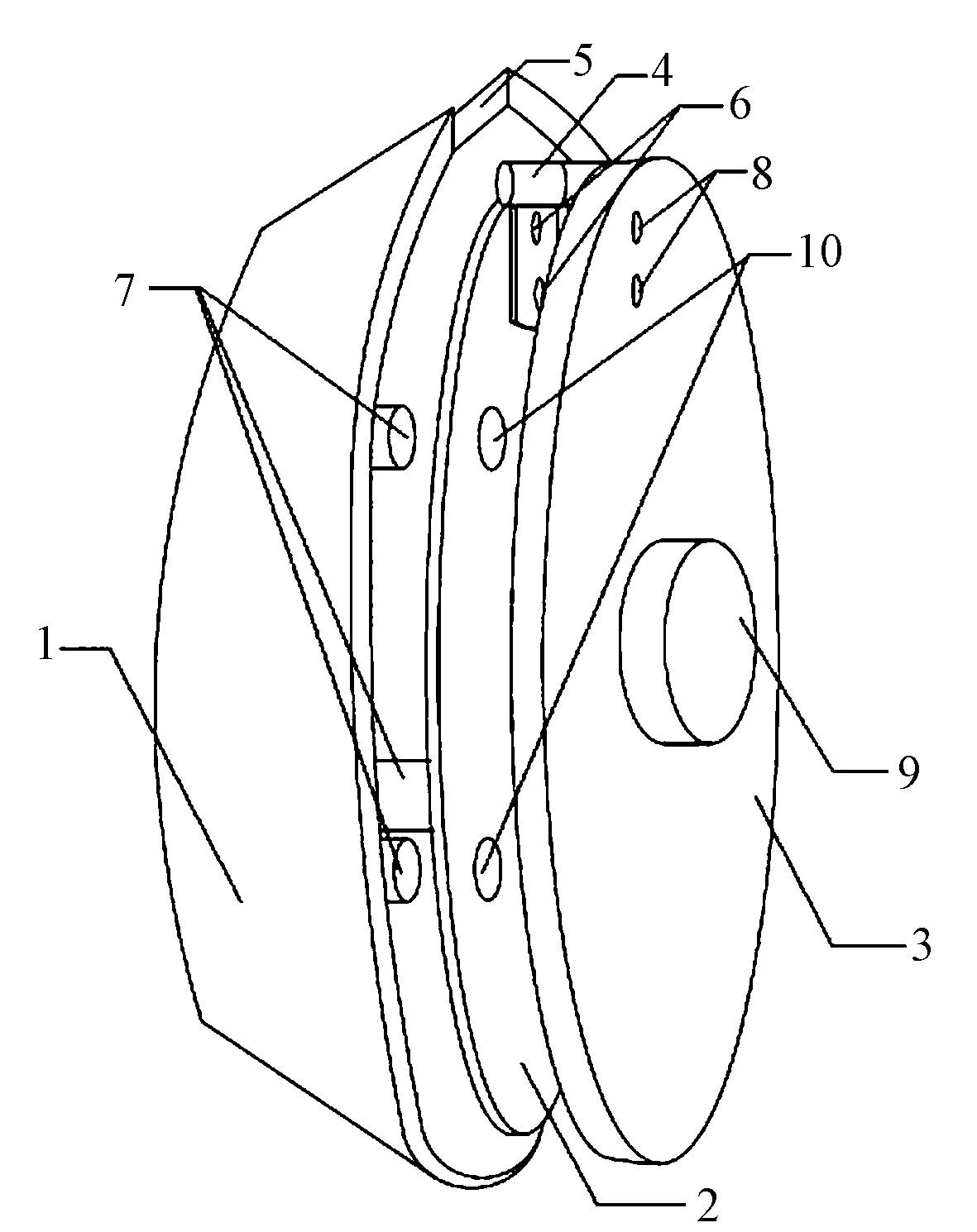

在日常生活中,人体手臂会发生各个方位和角度的运动,在袖型设计时应充分考虑这些需求。立裁人台手臂作为袖型设计的工具,也应具备一定的可活动性,方便为袖子的松量设计提供辅助参考。为此,本文运用正向建模软件构建一种手臂可活动式肩关节连接件模型,可模拟人体手臂的正常活动方式进行无障碍地前后转动、上下抬起。这种肩关节连接件包括手臂内嵌碗状物、内嵌固定片、人台连接片以及阻尼合页,如图7所示。图中碗状物嵌套黏贴在手臂臂根部位,人台连接片和内嵌固定片通过阻尼合页连接,调节阻尼合页张开的角度,可将手臂在0°~180°范围内任意抬起,内嵌固定片通过螺丝固定在碗状物内部的3个螺丝柱上,人台连接片可吸附在人台袖窿处的凹型磁石上,实现手臂和人台的自由装配,通过旋转人台连接片,可实现手臂前后摆动。

1—内嵌碗状物;2—内嵌固定片;3—人台连接片;4—阻尼合页;5—合页卡槽;6—合页限位孔;7—内嵌碗状物螺柱;8—合页螺丝孔;9—圆台凸起;10—内嵌固定片螺丝孔。

2.2.1 内嵌碗状物模型设计

为确保手臂内嵌碗状物能够完好地嵌合到手臂模型内部,碗状物的外轮廓需要与手臂模型的袖窿弧线吻合。首先在Geomagic软件中打开偏移后的手臂模型,对齐全局坐标系,使用“填充单个孔”命令进行袖窿以及腕部填充,构建袖窿平面,用“平面裁剪”命令选取肩部区域,如图8(a)所示;将保存为IGS格式的文件导入Solidworks软件中,使用“样条曲线”命令沿着袖窿轮廓绘制闭合曲线,如图8(b)所示;使用“拉伸凸台”命令进行拉伸,拉伸厚度不能超出肩部的曲面深度,设为35 mm,拔模角度设为35°,如图8(c)所示;然后对拉伸后的凸台进行“圆角”处理,圆角半径设为20 mm,如图8(d)所示,再进行“抽壳”处理,壳厚设为3 mm;最后在凸台上拉伸绘制3个半径为5 mm,长度为22 mm的螺柱,如图8(e)所示;使用UG软件绘制螺丝孔,螺纹尺寸为M3×0.5,深度设为22 mm,螺距为0.7 mm,角度为60°,螺纹右旋,如图8(f)所示。由于阻尼合页需要放置在手臂碗状物的顶端即手臂模型的肩端点部位,为此根据阻尼合页的尺寸,在手臂碗状物的顶端绘制一个长18.5 mm,宽度为8.0 mm的卡槽,如图8(g)所示。

2.2.2 连接件模型设计

在碗状物内部,沿着袖窿平面向内偏移9 mm,拉伸绘制一个厚度为1 mm的凸台作为内嵌固定片,如图8(h)所示。沿着袖窿平面向外偏移20 mm,沿着抽壳后的袖窿内部轮廓绘制“样条曲线”,同样进行凸台拉伸,形成厚度为1 mm的人台连接片,如图8(i)所示。在人台连接片中心设计一个直径为20 mm的圆台突起,用于吸附在人台袖窿处的凹型磁石上。为了连接并固定各个组件,利用透视功能在内嵌固定片上对应螺柱的位置绘制3个半径为1.5 mm的圆孔,并根据阻尼合页的尺寸,在内嵌固定片和人台连接片上分别绘制2个半径为1.65 mm的圆孔,使用螺纹连接进行固定,如图7所示。最后,为了方便将内嵌碗状物安装在人台手臂中,使用Geomagic Design X软件的“切割”命令,抠除手臂模型中的内嵌碗状物部分,得到手臂最终模型,如图8(j)所示,以STL格式导出。

图8 关节模型构建步骤

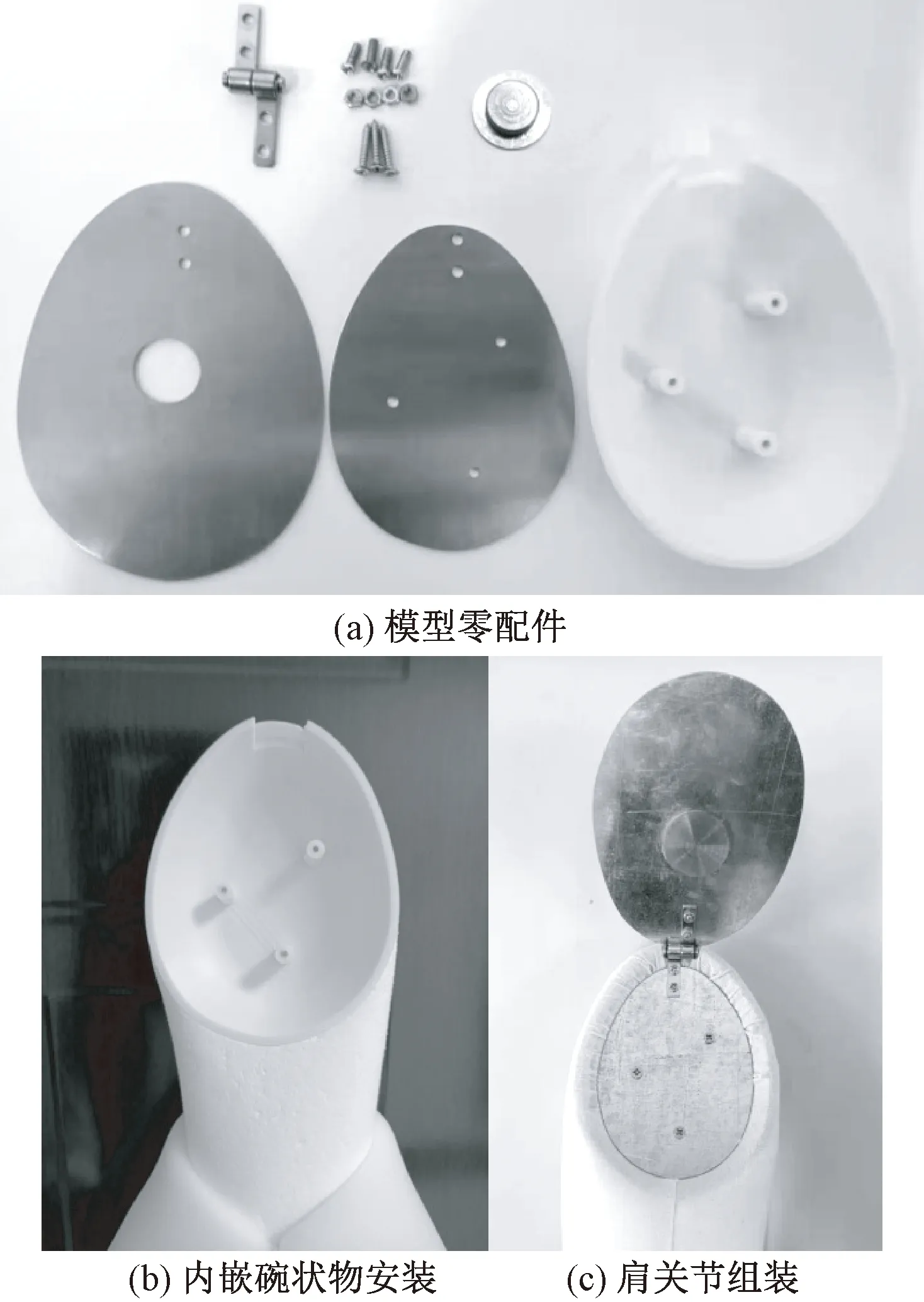

3 成品制作

为提高工作效率,本文采用快速成形技术进行模型打印及加工。利用泡沫雕刻机对手臂模型进行雕刻加工,泡沫密度为30 kg/m3,粒子直径为1.5 mm;使用极光尔沃3D打印机打印肩关节零件,即内嵌碗状物,材料选用聚乳酸;利用GWEIKE机械切割机对1 mm厚的镀锌板进行切割,用于加工内嵌固定片和人台连接片;根据设计图稿中的孔位,利用机械打孔机进行钻孔,并利用打磨机对铁片边角及中心圆孔进行光滑处理;人台连接片中心位置的圆台突起同样采用机械切割机进行加工制作,从而得到关节模型所有的零配件,如图9(a)所示。

图9 关节模型加工和手臂组装

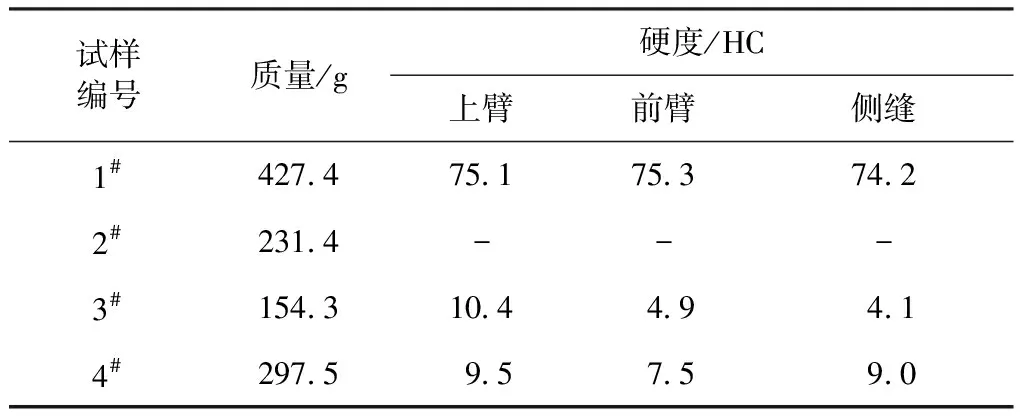

按照图7所示的组装方式,利用泡沫胶水把内嵌碗状物固定在泡沫手臂的臂根部位,如图9(b)所示。通过螺丝将阻尼合页与内嵌固定片及人台连接片连接起来,并把圆台突起黏贴固定在人台连接片中心位置,其中阻尼合页根据手臂的自重选择扭矩值为0.5 N·m的双孔S型合页,以确保铰链的稳定性,并满足手臂自由灵活抬起的要求。由于泡沫雕刻的手臂硬度略大于人台,对比不同厚度和密度的海绵(如表1所示),最终选用3 mm厚的中密度海绵作为包覆材料以增加产品的弹性,外层包覆与人台颜色接近、密度适中、扎针不留针眼、无弹性的涤棉布,使用弧形针进行缝合,确保成品手臂的弹性和硬度,方便安插珠针,进行立裁操作。最后,使用螺丝钉将内嵌固定片固定在手臂内嵌碗状物上(如图9(c)所示),并在手臂的上臂围、肘围、腕围、臂长方向等贴上标记带,完成手臂的制作。将手臂安装吸附在人台肩部的凹型磁石上,通过调整阻尼合页的开合角度和人台连接片的旋转角度,模拟人体手臂的活动情况,实现手臂的侧向抬起和前后摆动,如图10所示,在人体冠状面可侧向抬起180°,在人体矢状面可实现360°旋转。

表1 海绵包覆材料及男体人台的硬度

图10 手臂运动姿势

4 综合评价

为评估自制男体人台手臂的各项性能,研究采用主、客观评价相结合的方式,与市场上现有的人台手臂进行对比分析。

4.1 客观评价

实验选取市场上常见的3种手臂(如图11所示),即1#PU手臂,2#磁吸式手臂,3#珠针固定式手臂,其中1#和2#手臂的肩部连接处均有金属磁吸片,3#手臂依靠珠针固定在人台上,2#和3#手臂的填充材料均为PP棉。通过对比各项长度和围度指标(见表2)发现,4#自制手臂的各项指标与志愿者的手臂数据接近,尺寸误差均在合理的范围之内,符合产品加工要求。在GB/T 1335.1—2008《服装号型 男子》中标定了170/88A男体的全臂长为55.5 cm,与中间体志愿者的全臂长一致,而1#PU手臂的长度为62.2 cm,偏离标准数据较大。相对而言,2#手臂的上臂围和围度一均比中间体志愿者的手臂小,腕围和围度四比中间体志愿者的手臂大,上臂和前臂的围度尺寸比例较小,与实际有一定偏离;3#手臂的前臂长、臂根围、上臂围、肘围、围度一、围度二和围度三均较中间体志愿者手臂小,且偏差比较大,手臂整体比较纤细,围度尺寸不符合实际。

图11 4种人台手臂装配效果

表2 不同类型手臂尺寸数据

此外,如表3所示,对比4种手臂的质量和硬度发现,1#PU手臂质量最大,而且手臂各处的硬度均超过70 HC,与人台硬度偏离较大。2#手臂的质量适中,由于PP棉填充量较少,产品过于柔软,不在邵氏C型硬度计量程范围内,无法测量出具体硬度值。3#手臂肩部连接处无金属磁吸片,产品质量最小,上臂的硬度与人台接近,但前臂和侧缝硬度比较小,手臂整体的硬度偏差较大。4#自制手臂的质量适中,硬度接近人台腰、腹部的硬度,数据相对比较稳定。综上,相对于市场上现有的3种手臂,自制的4#手臂无论是在尺寸上还是在质量上都更为合理,硬度也接近人台,方便立裁操作。

表3 不同种类手臂质量

4.2 主观评价

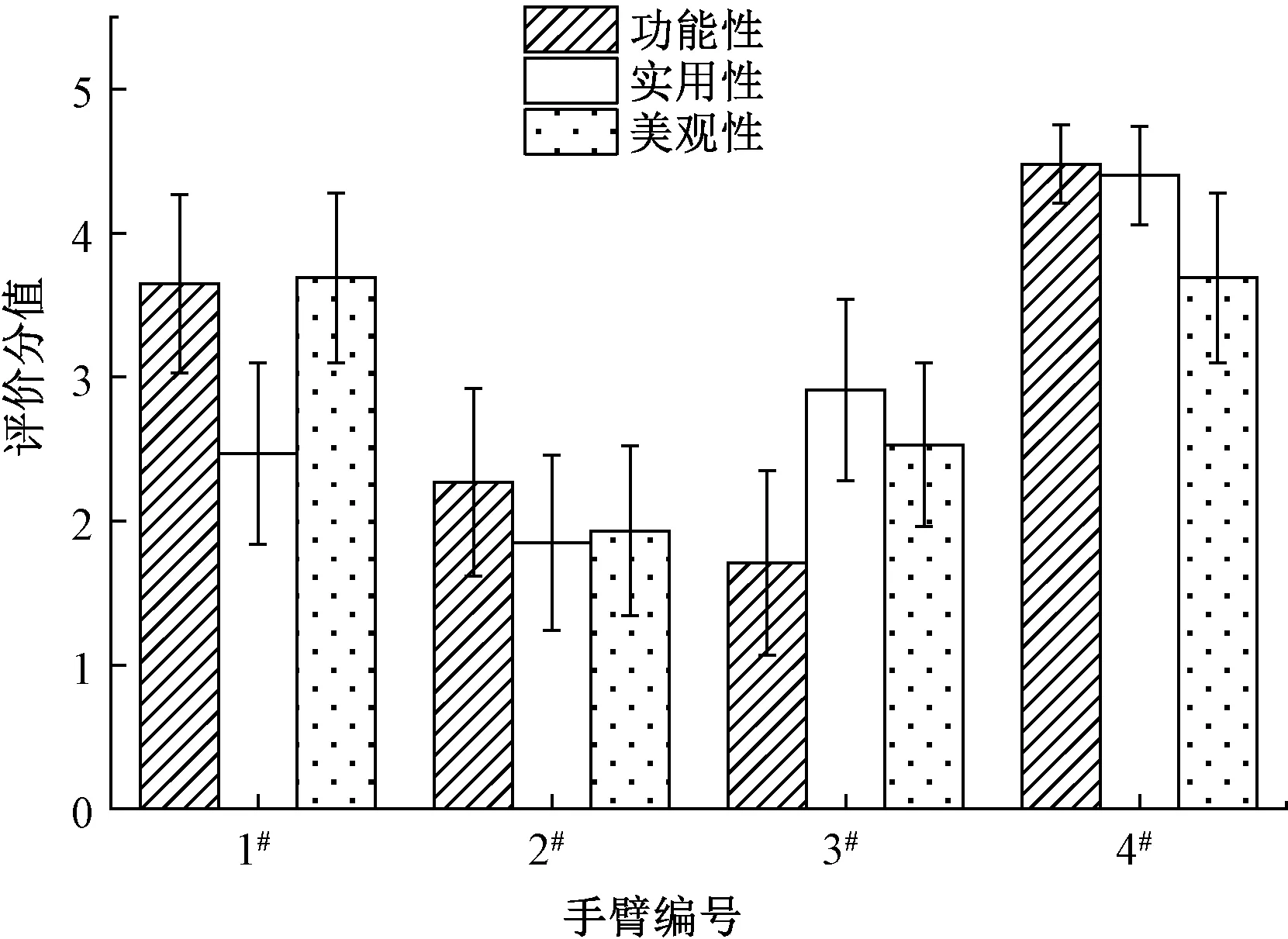

实验邀请30名服装从业人员,采用5级评价标尺从功能性、实用性及美观性3个方面对这4种手臂进行主观评价,1级最差,5级最好,3级适中。功能性主要表征手臂的活动范围以及稳定效果,志愿者通过旋转、摆动手臂根据实际情况做出综合评分;实用性主要包括手臂的插针效果、弹性、面料固定效果等,服装从业人员使用珠针以直插针、斜插针、双插针的方式多次插在手臂以及人台上,对比珠针插拔的难易程度,并模拟立裁操作轻扯布料,根据布料的固定程度,结合手臂的按压弹性进行综合评判;美观性主要通过观察手臂的外观、颜色、制作工艺、手臂与人台的连接效果等进行评分,评价结果见图12。

图12 主观评价对比

从图中可以看出,4#自制手臂在功能性、实用性、美观性这3个方面普遍优于其余3种手臂。功能性上,4#自制手臂得分最高,3#手臂得分最低,1#和2#手臂介于中间。分析发现,4#自制手臂采用磁吸设计,且具有肩部连接件,相较于其他3种手臂,活动范围较广,抬起以及转动时更为流畅,并且具备很好的稳定效果。而3#手臂只能用珠针插在人台上,几乎不能活动。1#和2#手臂都采用磁吸设计,在矢状面可以自由旋转,但没有肩部连接件,手臂不能侧向抬起,活动范围有限,其中2#手臂由于过于柔软,握持手臂带动肩部进行旋转时存在较大的困难,功能性大大降低。

实用性上,4#自制手臂的得分最高,2#手臂得分最低,1#和3#手臂介于中间。分析认为,4#手臂采用泡沫和海绵填充材料,产品硬度与人台接近,弹性适中,珠针插拔容易,直插针、斜插针和双插针对面料的固定效果均比较良好。1#手臂采用PU发泡材料,硬度较大,插针困难,其中直插针比斜插针更为困难,但是固定布料的效果较好。2#手臂的填充材料较少,手臂松软,弹性较大,硬度很小,插针非常方便,但容易松动,面料固定效果较差。3#手臂的填充材料饱满,弹性较人台柔软,插针以及面料的固定效果适中,但直插针容易脱落。

美观性上,1#手臂和4#手臂的得分一致,2#手臂得分最低,3#手臂介于中间。对比发现,4#手臂符合正常男体手臂自然下垂的状态,包覆面料的颜色与人台相近,缝合工艺较好,无明显的褶皱与余量,手臂与人台连接比较贴合。1#手臂较为符合手臂自然下垂的状态,缝合工艺好,产品表面平整,包覆面料的颜色与人台有一定的偏差,磁吸式的人体肩部连接方式使其与人台的吻合性较好。2#手臂过于柔软,尺寸稳定性较差,也没有手臂自然下垂时应有的状态,包覆面料颜色暗黄,与人台颜色有一定的偏差,缝合及填充工艺粗糙,表面褶皱明显,但同样采用磁吸式肩部连接方式,与人台吻合程度较好。3#手臂的肘部弯曲度偏大,不符合手臂自然下垂的状态,手臂外形较为纤细,与青年男体手臂有一定的差异,包覆面料采用漂白布,与人台颜色有一定偏差,缝合工艺虽好,采用珠针将手臂肩部与人台连接在一起,与人台臂根部位吻合度不佳。

综上可知,4#自制手臂各项性能均比较突出,综合性能优异,美观性有待进一步提高。

5 结束语

本文基于三维扫描的男体手臂点云数据,采用正、逆向建模技术相结合的方式构建男体手臂模型,并设计可活动式关节模型,利用3D打印、泡沫雕刻和激光切割等技术制作并装配男体立裁人台手臂,解决了当前同类产品中存在的问题。通过主客观对比实验发现,自制人台手臂的尺寸相较市场现有的产品尺寸更加精准,质量适中,硬度与人台接近,功能性、实用性和美观性俱佳,可模拟人体手臂进行各个方向的运动,在人体冠状面可实现180°侧向抬起,在人体矢状面可实现360°自由旋转,为服装袖型结构设计提供立裁工具,有助于提高服装的合体度和舒适度,助推立裁人台朝着系列化、多样化、精准化和智能化生产方向快速发展。